Устройство для определения линии резания системы выемки при проходке и элемент рештака для нее

Иллюстрации

Показать всеГруппа изобретений относится к горному делу, в частности к устройству для определения линии резания системы выемки при проходке и элементу рештака для конвейерной системы выемки при проходке, и может быть использована в струговых системах при добыче угля. Техническим результатом является надежное обнаружение граничной поверхности между углем и подстилающей горной породой с увеличенной эксплуатационной надежностью и минимизированной подверженностью износу. Устройство для определения линия резания системы выемки при проходке, в частности системы угольного струга, содержит перемещаемый конвейер, составленный из отдельных элементов рештака, каждый из которых имеет рештак конвейера, имеющий верхнюю ветвь конвейера и нижнюю ветвь конвейера, и направляющую секцию, установленную со стороны фронта очистного забоя, как направляющее устройство для выемочной машины, и имеющее, по меньшей мере, один оптический датчик, содержащий сенсорную головку, размещенную в носителе датчика и способную прижиматься посредством, по меньшей мере, одного прижимающего средства к граничной поверхности между углем и подстилающей горной породой, подлежащей обнаружению. При этом распределенное по длине конвейера множество элементов рештака выполнено, как сенсорные рештаки, снабженные защищенным гнездом, открытым к подстилающей горной породе, в котором расположен или может быть расположен носитель датчика с возможностью его демонтажа вместе с сенсорной головкой. 2 н. и 33 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к устройству для определения линии резания системы выемки при проходке, в частности к системе угольного струга, имеющей перемещаемый конвейер, составленный из индивидуальных элементов рештака, который в каждом варианте имеет конвейерный рештак, имеющий верхнюю ветвь и нижнюю ветвь конвейера, и направляющую секцию с направляющими элементами, установленную со стороны фронта очистного забоя как направляющая для выемочной машины, и имеющую, по меньшей мере, один оптический детектирующий датчик, предназначенный для обнаружения граничной поверхности между углем и подстилающей горной породой, и имеющий сенсорную головку, размещенную на носителе датчика и способную прижиматься, по меньшей мере, одним прижимающим средством к граничному слою, подлежащему обнаружению. Изобретение также относится к элементу рештака для конвейера системы выемки при проходке, имеющей рештак конвейера с верхней ветвью и нижней ветвью конвейера и направляющую секцию, установленную на него со стороны фронта очистного забоя, как направляющее устройство для выемочной машины, в частности, для использования в устройстве данного типа.

В течение долгого времени в подземной проходке предпринимались попытки обнаружения граничной поверхности между подстилающей горной породой и углем при проведении работ для адаптирования (установки линии резания) подземной выемочной системы в наиболее оптимальном возможном режиме, согласно определенным значениям для граничной поверхности, к профилю слоя угля над слоем горной породы, образующей подстилающую горную породу, и не подлежащую добыче. Для обнаружения граничной поверхности часто используют оптические детектирующие датчики, имеющие оптическое сенсорную головку и оптическое окно, соединенное впереди головки, такое, в частности, как сапфировое окно. С помощью датчиков в сенсорной головке отличающаяся отражательная способность подстилающей горной породы и угля оптически используется и подается, как сигнал измерения через оптические волноводы в оптоэлектрический преобразователь и последовательно на блок оценки, рассчитывающий профиль граничной поверхности между подстилающей горной породой и углем по выходным сигналам.

В системах детектирования профиля граничной поверхности между подстилающей горной породой и углем, которые ранее часто применялись в испытаниях в подземной проходке, оптический датчик установлен в выемочной машине проходки, в результате имеется постоянно измеряемый сигнал для текущего положения выемочной машины проходки с помощью детектирующего датчика или, если необходимо, с помощью двух систем оптического детектирования на машине проходки. Общее устройство данного типа для выемочной системы с угольным стругом детально описано в патенте Германии 19925949 B1. Известный детектирующий датчик расположен с возможностью смещения в носителе датчика и закреплен, как заменяемая часть в гнезде в корпусе выемочного струга. Сенсорная головка смещается в направлении подстилающей горной породы с помощью пружины сжатия, для обеспечения контакта с граничной поверхностью, подлежащей обнаружению. Носитель датчика установлен внецентренно по отношению к оси симметрии корпуса струга вблизи одного из двух поворотных носителей инструмента угольного струга. Сенсорная головка оборудована со стороны одного конца изнашивающимся башмаком, предназначенным для защиты кристаллического окна от разрушения. Вместе с тем во время долгосрочной эксплуатации оказалось, что срок службы оптического детектирующего датчика является относительно коротким и оптический детектирующий датчик должен заменяться не реже, чем через два-три месяца. Опыт, полученный во время эксплуатации, показывает, что срок службы тем меньше, чем больше выбранная сила давления на сенсорную головку от пружины, прижимающей ее к граничной поверхность, подлежащей обнаружению, чем более неровным является профиль подстилающей горной породы с учетом впадин или углублений и чем больше выбранная скорость струга. Более того, внецентренное расположение оптического датчика приводит к различному нагружению для различных направлений работы струга.

В патенте Германии 4414578 C2 для определения граничной поверхности между подстилающей горной породой и углем посредством оптических детектирующих датчиков, заявитель предложил не перемещать оптические датчики с выемочной системой, а встроить их в переднюю опору отслеживающего приспособления направляющего устройства машины, чтобы оптические датчики были постоянно расположены над подстилающей горной породой и могли обнаруживать граничную поверхность. Преимущество такого, по существу, стационарного расположения оптических датчиков заключается в значительном увеличении эксплуатационной надежности с учетом значительно меньших нагрузок на индивидуальные детектирующие датчики. Вместе с тем недостатком является наличие только очень незначительного пространства для установки оптических детектирующих датчиков на отслеживающем приспособлении машины для угольного струга и то, что оптические волноводы должны прокладываться незащищенными, в любом случае, частично на нижней поверхности отслеживающего приспособления машины. До настоящего времени расположение детектирующих датчиков, предложенное в патенте Германии 4414578 C2, практически не реализовано.

Целью настоящую изобретения является создание устройства для определения линия резания системы выемки при проходке и элементов рештака, подходящих для данной цели, обеспечивающую надежное обнаружение граничной поверхности между углем и подстилающей горной породой с увеличенной эксплуатационной надежностью и минимизированной подверженностью износу.

Согласно изобретению цель достигается в соответствующем устройстве благодаря расположенному по длине конвейера множеству элементов рештака, выполненных как сенсорные рештаки, снабженные гнездами, расположенными в защищенном положении или бронированными, которые открыты к подстилающей горной породе и в которых носитель можно демонтировать вместе с сенсорной головкой. Дополнительно к этому в устройстве согласно изобретению используют сенсорную головку, способную прижиматься прижимающим средством к граничной поверхности, подлежащей обнаружению, и не включенную в состав перемещенной выемочной машины, как в известных устройствах, но включенную неподвижным образом с множеством элементов рештака, распределенных по длине конвейера, в результате чего образуются сенсорные рештаки. Поскольку используют, по существу, стационарные оптические датчики, которые перемещаются, главным образом, при перемещения конвейера, трение, действующее на оптическое окно, такое как, в частности, сапфировое окно, и любой износ вследствие силы давления на подстилающую горную породу, приложенной посредством прижимаемых элементов, является, по существу, меньше, чем в оптических датчиках, перемещаемых вместе с выемочной машиной. Дополнительно к этому больше не требуется устанавливать средства радиосвязи между перемещаемым оптическим датчиком и механизированной крепью и т.п., поскольку передача данных может происходить без проблем через кабельные линии передачи.

Для сообщения достаточной информации для профиля граничной поверхности между углем и подстилающей горной породой, кроме оптических датчиков, распределенными по длине конвейера, каждый элемент рештака конвейера, или, если необходимо, также каждый n-ный элемент рештака, например каждый пятый-пятнадцатый, предпочтительно приблизительно каждый восьмой-десятый элемент рештака конвейера, выполнен как сенсорный рештак. В зависимости от длины индивидуального рештака расстояние между двумя оптическими датчиками составляет приблизительно 1,8-15 м или приблизительно 20 м, при этом, даже если какой-либо оптический датчик отказывает, достаточная информация имеется на сенсорной рештаке для надежного определения профиля подстилающей горной породы по сигналам детектирующих датчиков и для обеспечения ими информации управления для приведения в действие системы выемки при проходке. Подземная система выемки при проходке может приводиться в действие, в частности, посредством широко представленных цилиндров исполнительных механизмов, адаптирующих верхнее положение выемочной машины к изменившемуся уровню подстилающей горной породы и таким образом направляющих линию резания выемочной машины по фактическому профилю подстилающей горной породы.

Вышеупомянутая цель также достигается, в частности, подходящими элементами рештака, выполненными, как сенсорные рештаки и имеющими защищенное гнездо, открытое к подстилающей горной породе для размещения с возможностью демонтажа носителя оптического датчика, способного прижиматься к граничной поверхности, по меньшей мере, одним прижимающим средством для обнаружения граничной поверхности между углем и подстилающей горной породой. В наиболее предпочтительном варианте осуществления изобретения носитель датчика расположен в гнезде, выполненном вблизи боковых профилей со стороны фронта очистного забоя верхней ветви и нижней ветви конвейера. Носитель датчика при этом имеет небольшое расстояние от фронта очистного забоя, соответствующее приблизительно необходимой глубине направляющего устройства машины для направления выемочной машины, несущей режущие инструменты. Указанное расстояние, специально выбираемое в изобретении, определяющее положение детектирующего датчика от опорной поверхности направляющего устройства машины, значительно увеличивает имеющееся пространство для гнезда, в результате чего получают возможность использования оптических детектирующих датчиков со значительно более высокой стойкостью к износу и одновременно оснащенных прижимающим средством. В одном предпочтительном варианте осуществления изобретения гнездо можно выполнить в боковой стенке со стороны фронта очистного забоя секции конвейера или, еще более предпочтительно, в соединительной стенке с завальной стороны направляющей секции. Расположение гнезда и, таким образом, также носителя датчика, включающего в себя сенсорную головку, в соединительной стенке направляющей секции можно реализовать особенно просто, если направляющая секция содержит литую часть, имеющую встроенную соединительную стенку соответствующей прочной конфигурации.

Предпочтительно использование устройства согласно изобретению или элементов рештака согласно изобретению в струговых системах, в которых направляющее устройство машины выполнено как направляющее устройство струга, имеющее каналы цепи для ленточно-цепного конвейера для выемочного струга и имеющее отслеживающее приспособление машины для выемочного струга, при этом в наиболее предпочтительном варианте осуществления изобретения гнездо расположено на завальной стороне каналов цепи. Установка оптических детектирующих датчиков на завальной стороне каналов цепи значительно упрощает техобслуживание в сравнении с решениями, известными в предшествующем уровне техники, поскольку оптические детектирующие датчики можно разбирать или устанавливать без вынужденной разборки отслеживающего приспособления машины или без прохода горняка перед фронтом корпуса струга. Особенно предпочтительно для техобслуживания и возможной требуемой установки или демонтажа, если гнездо проходит в секции конвейера или направляющей секции сверху донизу и установка/демонтаж носителя датчика сделан возможным с верхней ветви конвейера.

В одном предпочтительном варианте осуществления изобретения гнездо может иметь цилиндрическое сечение и/или носитель датчика может быть выполнен предпочтительно как цилиндрическая корпусная деталь, которую можно вставлять в гнездо, во внутреннем объеме которого расположено прижимающее средство и сенсорная головка установлена так, что может смещаться прижимающим средством.

Поскольку имеется достаточная общая высота боковой стенки или соединительной стенки между конвейером и направляющим устройством машины, носители датчика можно, по существу, использовать, как описано в патенте Германии 19925949 A1, включенного в данное описание путем ссылки. В соответствующем варианте осуществления изобретения отверстие монтажа/демонтажа гнезда для размещения носителя датчика можно герметично закрывать, в частности, посредством боковой профильной детали с возможностью демонтажа для бокового профиля верхней ветви конвейера со стороны фронта очистного забоя. Боковую профильную деталь, имеющую незначительную полную длину, можно относительно просто закрепить, как деталь перемычки, к элементу рештака или аналогично посредством болтовых соединений.

В альтернативном варианте осуществления изобретения носитель датчика можно расположить в гнезде с открытой кромкой на нижней поверхности направляющей или рештака так, чтобы он мог смещаться относительно направляющей секции конвейера или рештака, по меньшей мере, одним прижимающим средством. В данном варианте осуществления изобретения сенсорная головка больше не перемещается относительно носителя датчика прижимающим средством, но вместо этого используется носитель датчика износоустойчивой конфигурации, в который встроена неподвижно закрепленная сенсорная головка, при этом носитель датчика расположен подвижно в гнезде вместе с сенсорной головкой для прижатия сенсорной головки в носителе датчика к граничной поверхности, подлежащей обнаружению, независимо от профиля подстилающей горной породы. Гнездо для носителя датчика такого типа можно выполнить, в частности, в защищенной зоне завальной стороны соединительной стенки секции направляющего устройства машины, предпочтительно выполненной в виде литой детали. Соответствующая секция направляющего устройства машины может иметь, в частности, соединительную стенку, образующую, по меньшей мере, частично профильный конец для скребков в нижней ветви конвейера, и может иметь точку сварки для платформы нижней ветви конвейера, при этом гнездо для детектирующего датчика расположено под платформой нижней ветви конвейера на завальной стороне соединительной стенки. Соответствующие элементы рештака могут иметь опорное ребро, расположенное, в частности, под платформой нижней ветви конвейера, на которое устанавливается с возможностью смещения носитель датчика. В то же самое время опорное ребро может образовывать поперечный щит для перемещаемого носителя датчика, в частности, если носитель датчика расположен между двумя опорными ребрами.

Электронная схема датчика для преобразования оптоэлектронного сигнала может быть расположена непосредственно в гнезде. Альтернативно электронная схема датчика может быть расположена на боковой стенке завальной стороны элементов рештака, при этом наиболее предпочтительном является использование оптического соединительного кабеля, такой как, в частности, оптический волновод или жгут оптических волноводов, проложенного в промежуточном днище между верхней ветвью и нижней ветвью конвейера. Если носитель датчика одновременно оборудован электронной схемой датчика и расположен вместе с последней в гнезде, электрический соединительный кабель может быть альтернативно проложен в промежуточном днище между верхней ветвью и нижней ветвью конвейера для обеспечения подачи электропитания и подачи сигналов между контроллером выемки или длинного очистного забоя и оптическими детектирующими датчиками.

Наиболее предпочтительно во всех вариантах осуществления использовать прижимающее средство, содержащее, по меньшей мере, одну пружину. В носителе датчика, выполненном, как цилиндрическая корпусная деталь, пружина может быть установлена в части кожуха и может создавать давление на сенсорную головку относительно кожуха в направлении граничной поверхности, подлежащей обнаружению. В носителе датчика, который можно перемещать в гнезде, предпочтительно использование некоторого количества пружин сжатия. Оптическое окно, в частности сапфировое окно, предпочтительно соединено впереди сенсорной головки. Поскольку система выемки в целом при проходке перемещается на глубину резания после каждого прохода выемочной машины, сенсорная головка или, в частности, оптическое окно, снабжено предохранительной планкой. Данная предохранительная планка может быть выполнена, в частности, в виде V-образной предохранительной планки, вершина которой направлена в сторону перемещения, в результате даже горная порода, расположенная вокруг, не может повредить оптическое окно во время операции перемещения. Для обеспечения после каждой операции перемещения обнаружения граничной поверхности без нарушения отражательной способности, пневматическое средство, в частности средство подачи сжатого воздуха, может быть установлено, согласно более предпочтительному варианту осуществления изобретения, для очистки оптических окон в сенсорных рештаках. Пневматическое средство может открываться, например, в сопло, которым снабжено оптическое окно, и обдувать оптическое окно, очищая его во время операции перемещения. Как альтернатива или в дополнение, механическое подъемное средство, противодействующее силе давления прижимающего средства, может быть оборудовано для подъема, если необходимо, сенсорной головки или носителя датчика. При этом подъемное средство может также предпочтительно иметь пневмопривод, чтобы, например, во время операции перемещения, в качестве дополнительной меры защиты для сенсорной головки, вжимать последнюю или носитель датчика в гнездо, и допускать выпуск на граничную поверхность прижимающим средством только после окончания операции перемещения. Вместе с тем подъемное средство может также иметь электромагнитное управление.

Дополнительные преимущества и усовершенствования изобретения следуют из описания вариантов осуществления, являющихся примерами, схематично показанными на следующих чертежах.

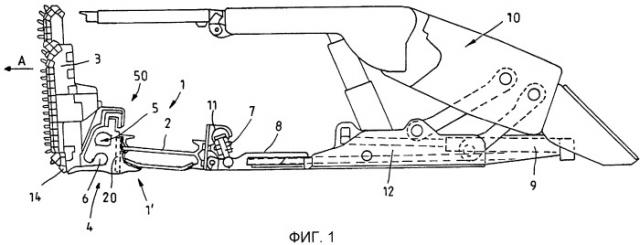

На фиг.1 схематично показана в сечении через фронт забоя выемки струговая система согласно изобретению, имеющая сенсорный рештак и контроллер для установки линии резания струга.

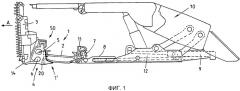

На фиг.2 показано вертикальное сечение через конец со стороны фронта очистного забоя сенсорного рештака согласно первому варианту осуществления изобретения.

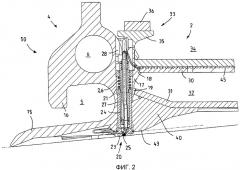

На фиг.3 показано вертикальное сечение через конец со стороны фронта очистного забоя сенсорная рештака согласно второму варианту осуществления.

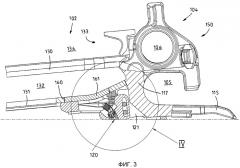

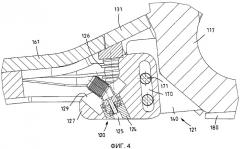

На фиг.4 показан детальный вид узла IV фиг.3.

Струговая система, схематично показанная на фиг.1, базовая конструкция которой известна, содержит забойный конвейер 1, расположенный перед фронтом угольного забоя (не показан), способный перемещаться в верхнем направлении и выполненный в форме бронированного гибкого конвейера. Только один элемент 1' рештака конвейера показан на фиг.1. Угольный струг 3, который грузит уголь, добытый на фронте очистного забоя в режиме открытой горной выработки в забойный конвейер 1, направляется на конвейере 1, как выемочная машина. Соответствующим образом добытый уголь можно транспортировать с помощью забойного конвейера 1. Угольный струг 3 жестко направляется на направляющем устройстве струга или направляющим устройстве машины, которое установлено в виде направляющей секции 4 со стороны фронта очистного забоя на секции 2 рештака конвейера каждого элемента 1' рештака забойного конвейера 1. Перемещение вперед и назад угольного струга 3 осуществляется посредством цепи струга, расположенной в каналах 5, 6 цепи в направляющей секции 4, образующей направляющее устройство машины, причем угольный струг 3 соединен с цепью струга в нижнем канале 6 цепи, как известно специалисту в области горной проходки.

Для регулирования горизонта или уровня струговой системы, содержащей забойный конвейер 1, угольный струг 3 и направляющее устройство струга, каждый элемент 1' рештака конвейера 1 или каждый второй элемент 1' рештака конвейера 1 оборудован гидравлическим цилиндром 7 исполнительного механизма, расположенным наклонно к подстилающей горной породе и установленным одним концом на насадку 8 продвигающей балки 9 механизма продвижения и другим концом на шарнирную головку 11 на элементе 1' рештака. Продвигающая балка 9 расположена между нижней опорной платформой 12 несущей рамы 10 щитовой крепи, с помощью которой фронт очистного забоя сохраняется открытым и обеспечивается возможность автоматического перемещения выемочной системы. Линию резания угольного струга 3, образующего выемочную машину, можно регулировать выдвижением или втягиванием цилиндра 7 исполнительного механизма с установкой линии резания в оптимальном варианте таким образом, чтобы нижние ножи 14 угольного струга 3 резали относительно точно на граничном слое между подстилающей горной породой, не подлежащей извлечению, и углем, подлежащем добыче.

На фиг.1, схематично показан оптический детектирующий датчик 20, расположенный в гнезде в соединительной стенке направляющей секции 4 на завальной стороне каналов 5, 6 цепи, посредством которого можно обнаруживать граничную поверхность между подстилающей горной породой и углем на нижней стороне направляющей секции 4. Каждый элемент рештака или каждая секция направляющего устройства машины, расположенные по длине выемочной системы, могут быть оборудованы соответствующим оптическим детектирующим датчиком 20. Вместе с тем, если необходимо, может быть достаточным снабжать не каждый элемент рештака или не каждую секцию направляющего устройства машины соответствующим оптическим детектирующим датчиком 20, но вместо этого выполнять только приблизительно каждый пятый-десятый рештак, в виде сенсорного рештака 50, имеющего встроенный или связанный с ним оптический детектирующий датчик 20. Данные измерений, выполняемых оптическими датчиками 20, преобразованные в электрические сигналы преобразователями (не показано), можно передавать посредством оптических волноводов и электрических кабелей на электронный блок оценки и управления (не показано), на блок управления выемкой связанной щитовой крепи 10 или на центральный контроллер для выработки сигналов управления для управляющих цилиндров 7 по сигналам измерений, в результате чего линию резания угольного струга 3 можно адаптировать к граничной поверхности между подстилающей горной породой и углем. Поскольку профиль угольного пропластка в большинстве случаев резко не меняется, обнаружение граничной поверхности между подстилающей горной породой и углем и поддержание уровня линия резания можно выполнять достаточно близко к режиму реального времени посредством оптических детектирующих датчиков 20, расположенных отнесенными от фронта очистного забоя приблизительно на ширину направляющего устройства машины (направляющей секции 4).

На фиг.2 детально показан конец рештака 2 конвейера, находящийся на стороне фронта очистного забоя с прикрепленной секцией 4 направляющего устройства машины, имеющий вертикально ориентированное гнездо 21 для размещения оптического детектирующего датчика 20. В показанном варианте осуществления изобретения секция 4 направляющего устройства машины, по существу, содержит корпус, выполненный как литая часть с встроенными каналами 5, 6 направления цепи, выполненной как единое целое отслеживающей деталью 15, защиту 16 направляющего устройства для цепного блока, выступающую в нижний канал 5 цепи для соединения сзади, и прочную соединительную стенку 17 с завальной стороны, на которой расположены как приварная проушина 18 для промежуточной днища 30, так и приварная проушина 19 для днища 31 нижней ветви конвейера, выполненные как одно целое. Промежуточное днище 30 отделяет нижнюю ветвь 32 секции 2 конвейера от верхней ветви 34 конвейера, выполненной здесь, как водосточный желоб 33. Верхнее отверстие гнезда 21 расположено так, что, по существу, открывается под боковым профилем 35, то есть на стороне фронта очистного забоя съемного водосточного желоба 33, содержащего верхнюю ветвь 34 конвейера. Детектирующий датчик 20 может быть вставлен как моноблочная заменяемая деталь сверху в гнездо 21. Для установки/демонтажа съемный водосточный желоб 33 должен быть полностью демонтирован или боковой профиль 35, находящийся со стороны фронта очистного забоя, должен быть выполнен в виде нескольких деталей и снабжен средней деталью, которая может быть соединена болтами с покрывающей планкой 36 и соединена болтами соединениями с деталям бокового профиля, расположенными неподвижно закрепленными на съемном водосточном желобе 33 или верхней ветви 34 конвейера. С связи с этим оптический детектирующий датчик 20 можно разобрать сверху без проблем без необходимости разборки или подъема соответствующего рештака 50 с датчиком с конвейера. Гнездо 21 открыто отверстием к подстилающей горной породе на нижней стороне 23 секции 4 направляющего устройства машины или, как показано, на нижней стороне 23 опорного ребра 40, приваренного на нижней зоне соединительной стенки 17. Изнашивающийся башмак 23 оптической сенсорной головки 24 детектирующего датчика 20 выступает через отверстие. Изнашивающийся башмак 23 головки 24 датчика оборудован по центру оптическим окном (сапфировым окном) 25, через которое может регистрироваться отражательная способность подстилающей горной породы, на которую опирается выемочная система посредством опорного ребра 40 и отслеживающего приспособления 15. В данном варианте сенсорная головка 24 является подпружиненной посредством пружины 26 сжатия в направлении к подстилающей горной породе для обеспечения опирания оптического окна 25 на подстилающую горную породу если, например, нижняя сторона 43 опорного ребра 40 имеет небольшое расстояние от подстилающей горной породы, как указано двумя штрихпунктирными линиями на фиг.2. В данном варианте головка 24 датчика и пружина 26 сжатия расположены в цилиндрической корпусной детали 27, вставленной сверху в соответствующее цилиндрическое гнездо 21 и закрепленной, например, на уступе гнезда 21.

В варианте осуществления, показатель на фиг.2, оптические сигналы сенсорной головки 24 подаются через оптический волновод 45 на оптоэлектрический преобразователь (не показано), который при необходимости выполнен в виде жгута оптических волноводов, проложенных защищенным образом в промежуточном днище 30 между нижней ветвью 32 и верхней ветвью 34 конвейера или сменным водосточным желобом 33. Электронная схема оптоэлектрического преобразователя или датчика может также быть выполнена в виде интегральной составляющей части оптического датчика 20 в гнезде 21 или в относительно большом зазоре 28 над гнездом 21 для передачи исключительно электрических сигналов между позицией детектирующего датчика 20 и удаленно расположенной оценочной электронной схемы или т.п. Подача электропитания для всех компонентов, требуемых оптическим датчиком 20, может быть при этом реализована легко посредством соединительных кабелей. На фиг.2 показано положение сенсорной головки 24 оптического детектирующего датчика 20, в котором оптическое окно 25 выступает до низа за пределы нижней поверхности 43. Совершенно очевидно, что оптическое окно 25 заканчивается заподлицо с нижней поверхностью 43, в связи с возможностью перемещения, обеспечиваемой пружиной 26 сжатия, если нижняя поверхность 43 опорного ребра 40 плоскостью опирается на подстилающую горную породу.

На фиг.3 и 4 показан второй вариант осуществления сенсорного рештака 160, имеющего защищенное гнездо 121 с расположенным в нем оптическим датчиком 120. Рештак 150 содержит рештак 102 конвейера с секцией 104 направляющего устройства, прикрепленной со стороны фронта очистного забоя и выполненной, по существу, в виде литой детали, с встроенным литым отслеживающим приспособлением 115 машины, интегрально выполненными каналами 105, 106 цепи и прочной соединительной стенкой 117, лежащей на завальной стороне каналов 105, 106 цепи. Верхняя ветвь 134 конвейера, в свою очередь выполнена, как съемный водосточный желоб 133, опирающийся на промежуточное днище 130, приваренное к соединительной стенке 117. Конец днища 131 нижней ветви, находящийся со стороны фронта очистного забоя, также приварен к соединительной стенке 117, которая частично образует поперечную направляющую скребков на нижней ветви 132 конвейера, конец которой, как в предыдущем варианте осуществления изобретения, имеет наклоненные вверх наружу угловые кромки, для выполнения направления очистки скребков возможным на нижней ветви 132 конвейера. Вблизи конца, то есть на стороне фронта очистного забоя, днище 131 нижней ветви конвейера оборудовано частично вырезом 160, закрытым посредством детали 161 днища нижней ветви конвейера, для обеспечения выполнения работ техобслуживания, когда верхний водосточный желоб 133 и деталь 161 днища нижней ветви конвейера удаляют, на оптическом датчике 120, расположенном в гнезде 121, проходящем на завальной стороне соединительной стенки 117 с конфигурацией, образующей единое целое с отслеживающим приспособлением 115 машины и под днищем 131 нижней ветви конвейера. Гнездо 121 также открыто снизу, но защищено в направлении перемещения или верхнем направлении рештаков 150 с датчиком отслеживающим приспособлением 115 машины и соответствующей расширенной секцией соединительной стенки 117. В свою очередь опорные ребра могут быть приварены к соединительной стенке 117, поперечно по отношению к гнезду 121, как показано для примера с опорными ребрами 140 на фиг.4.

В оптическом детектирующем датчике 120 сенсорная головка 124 с оптическим окном 125 неподвижно установлена в носителе 127 датчика, который выполнен как прочный изнашивающийся башмак и способен смещаться относительно соединительной стенки 117 и днища 131 нижней ветви конвейера. Для этой цели носитель 127 датчика имеет, в поперечном направлении, вертикально сориентированный направляющий вырез 170, через который проходят соединительные пальцы 171, закрепленные, например, в опорном ребре 140. Несколько пружин 126 сжатия, опирающихся для этой цели на нижнюю сторону днища 131 нижней ветви конвейера, предпочтительно создают давление на верхнюю или заднюю сторону 129 носителя 127 датчика. Носитель 127 датчика, вместе с сенсорной головкой 124, расположенный защищенным образом в носителе 127 датчика, смещаются под действием пружины 126 сжатия, если нижнюю поверхность отслеживающего приспособления 115 машины или V-образную предохранительную планку 180, прикрепленную к ней и направленную вершиной в верхнем направлении, следует разнести с подстилающей горной породой, и надежно прижимается к подстилающей горной породе, чтобы оптическая система в детектирующем датчике 120 могла измерять отражательную способность подстилающей горной породы или угля и подавать сигналы измерения на блок управления. Поскольку имеется относительно большая величина зазора, в частности, в зоне за соединительной стенкой 117 и под днищем 131 нижней ветви конвейера, всю электронную схему датчика, включающую в себя оптоэлектрический преобразователь, можно при необходимости расположить в данном гнезде 121. При этом достаточно проложить соединительный кабель вдоль нижней стороны днища нижней ветви конвейера или вновь через промежуточное днище 130 к завальной стороне и оттуда, например, к электронным блокам управления индивидуальной щитовой крепи выемочной машины.

На чертежах не показано, что средство подачи пневмосистемы или средство подачи сжатого воздуха, имеющее насадку, может быть подведено в каждом варианте к гнездам в сенсорных рештаках для очистки оптического окна в сенсорной головке обдувом сжатым воздухом, если необходимо, во время операции перемещения, если рештак датчика на короткое время поднимается от подстилающей горной породы. Дополнительно к этому, не показано, что подъемное устройство также может приводиться в действие, в частности, через то же средство подачи вещества под давлением, при этом подъемное устройство поднимает сенсорную головку или носитель датчика, против направления силы пружин сжатия, в результате не может происходить повреждения или износа оптического окна даже во время операции перемещения от подстилающей горной породы, лежащей вокруг него. Подъемное средство можно даже использовать для кратковременного подъема носителя датчика или сенсорной головки во время верхней операции, когда рештак датчика опирается на подстилающую горную породу, для очистки сапфирового окна или оптического окна сжатым воздухом в данном положении.

Изобретение не ограничено показанными вариантами осуществления. В частности, для конструкции направляющего устройства машины, включающего в себя конструкцию соединительной стенки, в результате многочисленных модификаций, как известно специалисту в области подземной проходки для различных образцов направляющих устройств машины, корпусов струга, геометрии цепи и т.п. В зависимости от длины отдельных элементов рештака и, как функция необходимой информационной плотности, каждый элемент рештака или только каждый n-ный элемент рештака может быть выполнен как рештак с датчиком. Разнос между двумя конвейерными рештаками, выполненными как рештаки с датчиками, может также быть различным.

1. Устройство для определения линии резания системы выемки при проходке, в частности системы угольного струга, содержащее перемещаемый конвейер, составленный из отдельных элементов рештака, каждый из которых имеет рештак (2) конвейера, имеющий верхнюю ветвь (34) конвейера и нижнюю ветвь (32) конвейера, и направляющую секцию (4), установленную со стороны фронта очистного забоя, как направляющее устройство для выемочной машины, и имеющее, по меньшей мере, один оптический датчик (20), содержащий сенсорную головку (24), размещенную в носителе (27) датчика и способную прижиматься посредством, по меньшей мере, одного прижимающего средства (26) к граничной поверхности между углем и подстилающей горной породой, подлежащей обнаружению, при этом распределенное по длине конвейера множество элементов рештака выполнено как сенсорные рештаки (50), снабженные защищенным гнездом (21), открытым к подстилающей горной породе, в котором расположен или может быть расположен носитель (27) датчика с возможностью его демонтажа вместе с сенсорной головкой (24).

2. Устройство по п.1, в котором каждый элемент рештака выполнен как сенсорный рештак или каждый n-й элемент рештака, в частности приблизительно каждый пятый-пятнадцатый, предпочтительно приблизительно каждый восьмой-десятый элемент рештака конвейера (1) выполнен как сенсорный рештак (50; 150).

3. Устройство по п.1 или 2, в котором носитель (27; 127) датчика расположен в гнезде (21; 121), образованном вблизи бокового профиля (35; 135) на стороне фронта очистного забоя верхней ветви и нижней ветви конвейера.

4. Устройство по п.1 или 2, в котором гнездо выполнено в боковой стенке на стороне фронта очистного забоя секции конвейера или в соединительной стенке (17) завальной стороны направляющей секции (4).

5. Устройство по п.1 или 2, в котором направляющее устройство (4; 104) машины выполнено как направляющее устройство струга, имеющее каналы (5, 6; 105, 106) цепи и имеющее отслеживающее приспособление (15; 115) машины, и гнездо (21; 121) расположено с завальной стороны от каналов цепи.

6. Устройство по п.1 или 2, в котором гнездо (21) проходит рештак конвейера или направляющую секцию рештака сверху донизу, и установка/демонтаж носителя (27) датчика возможен от верхней ветви конвейера.

7. Устройство по п.6, в котором гнездо (21) имеет цилиндрическое поперечное сечение, и/или носитель (27) датчика выполнен в виде предпочтительно цилиндрической корпусной детали, способной вставляться в гнездо (21) и имеющей расположенное в ней прижимающее средство, при этом сенсорная головка (24) установлена с возможностью смещения прижимающим средством.

8. Устройство по п.6, в котором отверстие установки/демонтажа для носителя (27) датчика герметизировано или закрыто посредством демонтируемой детали бокового профиля, предназначенной для указанного бокового профиля верхней ветви (34) конвейера, расположенной со стороны фронта очистного забоя.

9. Устройство по п.1 или 2, в котором носитель (127) датчика расположен в гнезде (121) с открытой кромкой на нижней поверхности направляющего рештака или рештака (102, 104) конвейера, при этом носитель (1