Тепловой кавитационный генератор

Иллюстрации

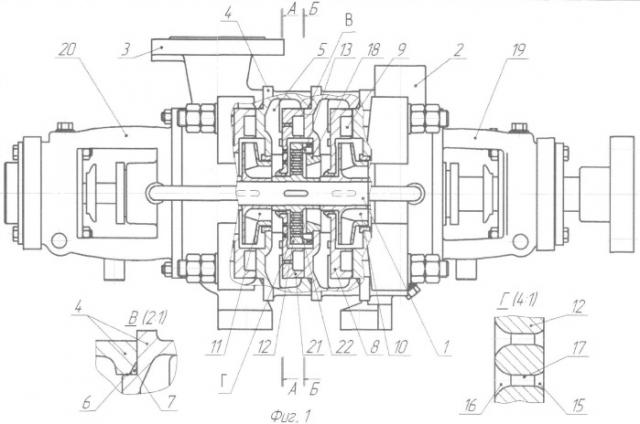

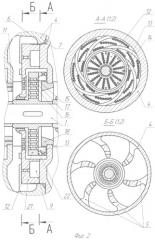

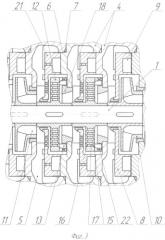

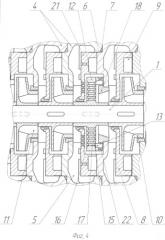

Показать всеИзобретение относится к теплоэнергетике, а именно к агрегатам, предназначенным для работы в замкнутых системах теплоснабжения. Тепловой кавитационный генератор содержит ротор, сформированный посредством последовательной установки центробежных и кавитапионных колес полуоткрытого типа, направляющих аппаратов с лопаточной решеткой, крышки всасывания и нагнетания с кронштейнами опорных узлов. Кавитационные колеса выполнены в виде перфорированного коноидально-цилиндрическими соплами диска с радиально-лучевыми лопатками, обрамленными по периферии цилиндрическим перфорированным ободом, а направляющий аппарат кавитационной ступени выполнен с перфорацией в межлопаточной зоне. При этом подпор на кавитационную ступень создается конической сопловой насадкой, которая установлена на выходе потока обрабатываемой среды из лопаточного диффузора корпуса предкавитационной ступени. Такое выполнение теплового кавитационного генератора позволяет получить увеличенное количество очагов генерирования кавитации и гидравлических ударов на встречных потоках струй, дросселирующихся через коноидально-цилиндрические сопла перфорации, что приводит к скачкообразному росту температурного градиента в ступени. 1 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к альтернативным видам энергетики, в частности к агрегатам, предназначенным для создания температурных полей в автономных замкнутых системах теплоснабжения, теплофикации локальных стационарных объектов, в технологических процессах, требующих изменения реологических свойств обрабатываемых сред путем температурного воздействия на них при перекачивании, в установках для процессов смешения, диспергирования, очистки, а также гидроразрыва добычного пласта при разработке полезных ископаемых.

Уровень техники

Известны тепловые генераторы или устройства, в которых реализуются способы гидродинамического теплового нагрева, генерируемого в динамических турбомашинах колебательными, кавитационными или другими процессами, формирующимися в движущейся жидкости, с помощью сопутствующего механического воздействия при турбулентном перемешивания слоев, контактирования потока с поверхностями деталей проточной части и корпуса, дросселирования через щелевые и концевые уплотнения, а также возникающих в системе гидравлических ударов и т.д.

В общем коэффициенте полезного действия (в дальнейшем КПД) динамических турбомашин указанные энергозатраты учитываются механическими и гидравлическими КПД и рассматриваются как естественные потери, сопутствующие процессам транспортирования и перекачке жидкостей.

Кавитационные явления, заключающиеся в образовании в жидкости местных областей, в которых происходит выделение парогазовых каверн с последующим их разрушением, являются результатом быстротекущего процесса конденсации паров и схлопывания пузырьков, сопровождающегося высокочастотными гидравлическими микроударами и высокими забросами давления в локальной области (см. Башта Т.М. Гидравлические приводы летательных аппаратов. - М.: Машиностроение, 1967. - 497 с.: ил.).

Кавитация обычно возникает в динамических турбомашинах, трубопроводах, а также во всех устройствах, где поток жидкости резко изменяет направление, подвергается воздействию сужений проточного тракта с последующим расширением - в кранах, клапанах, вентилях, диафрагмах.

Кавитация, нарушая установившийся режим работы гидравлических машин и их систем, приводит к разрушению агрегатов, арматуры и трубопроводов, чаще всего работающих при значительных давлениях и подачах.

Известно, что особенно негативное действие на работу динамических насосов и турбомашин кавитация оказывает тогда, когда в процессе функционирования агрегата по тем или иным причинам происходит отрыв потока от рабочей поверхности элемента, осуществляющего транспортировку или перемещение жидкости. Возможность такого отрыва потока зависит от величины давления жидкости на всасывающем тракте, ее реологических свойств, а также конструкторско-технологического исполнения и оборотов насоса. К примеру, явление кавитации может наступить, если давление на приемном патрубке всасывающего тракта окажется недостаточным для того, чтобы обеспечить неразрывность потока жидкости в процессе изменения скорости ее движения, задаваемой изменением скорости движения всасывающего клапана насосного агрегата. Предельно допустимым числом оборотов насоса является такое число, при котором абсолютное давление жидкости на всасывающем тракте будет способно преодолеть без разрыва потока сумму потерь в нем.

В случае лопастных и вихревых насосов к рассмотренным внутренним потерям на всасывании добавляются потери, обусловленные центробежной силой.

С появлением кавитации производительность динамических турбомашин понижается, возникает характерный шум, происходит эмульсирование жидкости, а также наблюдаются резкие частотные колебания давления в нагнетательной линии и ударные нагрузки на детали насоса, которые могут вызвать выход агрегата из строя.

В зонах кавитации происходит разрушение (эрозия) деталей гидроагрегата с образованием на их поверхностях характерных повреждений (в виде каверн, раковин).

О природе явления кавитации и о механизме разрушительного действия ее на гидравлические агрегаты и их элементы существует несколько гипотез, наиболее распространенная из которых сводится к следующему. При понижении давления в какой-либо точке потока жидкости до величины ниже давления насыщенных ее паров при данной температуре жидкость вскипает (происходит ее разрыв), выделившиеся же пузырьки пара увлекаются потоком и переносятся в область более высокого давления, в которой паровые пузырьки конденсируются (смыкаются). Так как процесс конденсации парового пузырька (каверны) происходит мгновенно, частицы жидкости, заполняющие его полость, перемещаются к его центру с большой скоростью. Теоретические расчеты показывают, что скорости встречи стенок смыкающегося пузырька (каверны) могут достигать величин, превышающих сотни метров в секунду. В результате кинетическая энергия соударяющихся частиц жидкости вызывает в момент завершения конденсации (в момент смыкания пузырьков) местные гидравлические удары, сопровождающиеся резкими забросами давления и температуры в центрах конденсации. Теоретические подсчеты показывают, что местный заброс давления при быстротекущем (за время, приблизительно равное 1-3 с) разрушении (смыкании) кавитационного пузырька может достигать 2000-3000 кГ/см2.

Если конденсация паровых пузырьков будет происходить у стенки корпуса агрегата или канала, то она будет подвергаться непрерывным гидравлическим ударам с высокой повторяемостью со стороны частиц жидкости. В результате при длительной кавитации под действием указанных гидравлических ударов и одновременном воздействии высокой температуры, развивающейся в центрах конденсации этих ударов, на поверхности стенки за непродолжительное время образуются микроскопические раковины (углубления), рост которых связан с длительностью воздействия.

Проведенные исследования показали, что наблюдаемые в практике кавитационные явления происходят в основном не в результате выделения паров жидкости, а вследствие выделения из жидкости в зонах пониженного давления растворенного воздуха, а также расширения пузырьков последнего, находящихся в механической смеси с жидкостью (см. Башта Т.М. «Гидравлические приводы летательных аппаратов», - М.: Машиностроение, 1967. - 497 с.: ил., см. также Т.М.Башта. "Машиностроительная гидравлика", M.: Машиностроение, 1971 г., - 671 c.).

Последнее подтверждается тем, что кавитация начинается не при давлении парообразования в жидкости, а при некотором критическом давлении, значительно превышающем давление парообразования. Длительными испытаниями различных гидравлических систем также установлено, что в реальных условиях при работе динамических турбомашин, невозможно создать такой вакуум, который соответствовал бы упругости паров жидкости. Развитию столь низких давлений (вакуума), соответствующих давлению парообразования в жидкости, препятствует в этом случае воздух, находящийся как в растворенном состоянии, так и в механической смеси с жидкостью в виде пузырьков того или иного размера, которые мгновенно расширяются при любом понижении давления.

Высказанное предположение подтверждается также тем, что кавитация начинается тем раньше, чем больше воздуха содержится в жидкости, при деаэрировании же ее кавитационная стойкость повышается (начало кавитации смещается в зону более высокого вакуума).

Исследования позволяют заключить, что кавитация и кавитационное разрушение поверхностей деталей гидроагрегатов происходит в результате механического воздействия на них гидравлических ударов, возникающих при смыкании воздушных кавитационных каверн (пузырьков), а также в результате нагрева этих поверхностей при этих ударах до высоких температур.

Механизм этого явления схематически можно представить в следующем виде. При попадании воздушных пузырьков в зону повышенного давления они с большой скоростью смыкаются (захлопываются), причем более мелкие растворяются в жидкости, а более крупные - резко уменьшаются в объеме. Во время смыкания пузырька частицы окружающей его жидкости перемещаются с большой скоростью к центру пузырька и кинетическая энергия этих частиц создает местные гидравлические удары с большими, мгновенно (ударно) нарастающими забросами давления в центре пузырька.

Вследствие большой скорости и высокого уровня сжатия воздушного пузырька в нем развиваются высокие температуры, которые, как показывают расчеты, могут достигать при адиабатном процессе сжатия 1000-1500°C и выше. Удары частиц жидкости при смыкании такого пузырька по поверхности детали вызывают местный нагрев ее до такой температуры, сочетание которой с ударами приводит к интенсивному эрозионному разрушению материала.

Не исключена также возможность выделения и участия в рассматриваемом явлении пузырьков пара жидкости, образованию которых будет способствовать возмущение ее при течении с большим перепадом давления, локальный резкий рост температуры и активное выделение воздуха.

Под действием этих температур в присутствии кислорода воздуха происходит активное окисление (коррозия) поверхностей. Следует также отметить, что происходящие при этом окислительные процессы усугубляются тем, что растворенный в жидкости воздух содержит больше кислорода, чем атмосферный.

При этом интенсивность окислительных процессов повышается еще и в результате того, что под действием механических (гидравлических) микроударов разрушается окислительная пленка, которая в обычных условиях защищает металлические поверхности деталей от воздействия кислорода и замедляет их окисление. Поскольку эта пленка обладает пониженными механическими свойствами, она легко разрушается (дробится) под действием гидравлических микроударов и уносится потоком, обнажая незащищенные участки металлической поверхности.

Наблюдения показывают, что с появлением первых изъязвлений (шероховатостей) интенсивность дальнейшего кавитационного разрушения резко повышается. В равной мере процесс кавитационного разрушения ускоряется при наличии на поверхностях деталей шероховатостей, микротрещин и прочих местных дефектов. При захлопывании в этом случае кавитационных каверн, сопровождающемся гидравлическими микроударами высокой частоты и уровня, в порах (микротрещинах) возникают высокие ударные давления, превышающие давление гидроудара при захлопывании каверны, под действием которых жидкость продавливается в поры, сжимая при этом находящийся в порах воздух, который нагревается до высоких температур.

Очевидно, что некоторую роль в усилении кавитационного разрушения при наличии шероховатости играет также и то, что шероховатость поверхности увеличивает ее площадь в сравнении с площадью такой же гладкой поверхности.

Наблюдения также показывают, что кавитация наступает тем раньше, чем больше жидкость загрязнена твердыми частицами. Последнее обусловлено тем, что на поверхности загрязняющих твердых частичек адсорбируется тонкий слой воздуха, частицы которого при попадании в зону пониженного давления служат зародышевыми очагами, способствующими возникновению кавитации.

Первые конструкции гидродинамических генераторов тепла на основе кавитационных процессов появились в начале 70…80-х годов и использовались для генерирования тепловых полей:

- лабораторных и технологических установок, в том числе способы воспроизведения в лабораторных условиях аэродинамического нагрева и охлаждения летательных аппаратов, нагрева газа в аэродинамическом канале экспериментальных исследовательских установок и т.д. (см. Авторское Свидетельство СССР №120940, кл. G01M 9/00, F24J 3/00, опубл. 01.01.1959 г; Авторское Свидетельство СССР №354235, кл. F24J 3/00, G01M 9/00, опубл. 01.01.1972 г.; Патенты Российской Федерации: №2150055, кл. F24J 3/00, опубл. 27.05.2000; №2144627, кл. F15D 1/02, F24J 3/00, опубл. 20.01.2000; №2131094, кл. F25B 29/00, опубл. 27.05.1999);

- агрегатов пищевой и металлургической промышленности, в том числе для сушки и пастеризации сельскохозяйственных продуктов, процессов переработки отходов рыбного производства (см. Авторские Свидетельства СССР: №1685543, кл. B05B 7/10, опубл. 23.10.1991 г.; №444919, кл. F24J 3/00, B01J 1/00, опубл. 30.09.1974; Патент Российской Федерации №2063583, кл. F24H 3/02, F26B 23/00, опубл. 10.07.96; №2242683, кл. F24J 3/00, опубл. 20.05.2004);

- установок для диспергирования, то есть для различных видов обрабатываемых и разделяемых на фракции углеводородных и кремнийорганических жидкостей, а также всевозможных растворов, эмульсий и суспензии на их основе, в широком диапазоне вязкости и других физико-химических свойств (см. Авторское Свидетельство СССР №543824, кл. F28F 13/10, B06B 1/18, 25.01.1977 г.; Патент Российской Федерации №2177824, кл. B01F 11/02, опубл. 10.01.2002 г.);

- в области ветро-, гелио- и гидроэнергетике, то есть в устройствах накопления и сохранения энергии. Технический результат этой группы изобретений заключается в обеспечении процесса аккумулирования природной энергии - солнечной, ветровой, волновой - без потерь энергии во времени и увеличении объема аккумулированной природной энергии (см. Авторское Свидетельство СССР №1627790, кл. F24J 3/00, 15.02.1991; Патент СССР №1329629, кл. F24J 3/00, 07.08.1987, Патент США №3385287, кл. 126-247; Авторское Свидетельство СССР №989267, кл. F24J 3/04, 15.01.1983; Патент СССР №13701, кл. F24J 3/00, 31.03.1930; Патент Российской Федерации №2177081, кл. F03D 9/00, F24J 3/00, опубл. 20.12.2001 г.).

С 90-х годов прошлого века разработаны и запатентованы конструкции тепловых генераторов для использования их как альтернативных источников энергии. В том числе патенты агрегатов на основе кавитации и вихревого эффекта, предназначенных для систем теплоснабжения, без применения органического топлива и теплофикации отдаленных или небольших по объему коммунальных объектов. Как показали исследования коэффициент преобразования энергии (далее КПЭ) в таких агрегатах высок, так как потери электрической энергии полностью идут на нагрев рабочей среды. По заключению Ракетно-космической корпорации «Энергия» №77-6/33 от 01.12.1994 г., вихревые нагреватели жидкости (ВНЖ) имеют средний условный коэффициент преобразования энергии (КПЭ) на 23% выше по сравнению с электродными теплогенераторами и на 42% выше по сравнению с тепловыми электронагревателями.

Известны многочисленные технические решения тепловых генераторов, в которых реализованы способы кавитационно-вихревого воздействия для нагрева воды в системах горячего водоснабжения при теплоснабжении жилых, общественных и промышленных зданий, а также увеличения текучести технологических жидкостей большой вязкости.

В известном техническом решении по патенту Российской Федерации №2150055, «Способ нагревания жидкости и устройство для его осуществления», кл. F24J 3/00, автора Селиванова Н.И., опубл. 27.05.2000 (аналог) генерация тепла в нагреваемой жидкости осуществляется с помощью механического воздействия на нее вращающегося рабочего колеса с заданной линейной скоростью и наложением колебательного процесса определенной расчетной частоты.

Описываемое в изобретении устройство и способ осуществления нагрева жидкости заключается в нижеследующем: в полость вращающегося рабочего колеса, расположенного коаксиально статору, подается через центральное отверстие в торцевой крышке подлежащая обработке рабочая среда. Выпуск обрабатываемой жидкости в статор производится из полости рабочего колеса через ряд выходных отверстий, равномерно расположенных на его периферийной поверхности. Отвод жидкости в циркуляционный контур или расширительную емкость теплоэнергетической системы производится через отверстие, расположенное на диаметрально противоположной относительно крышке торцевой стенке статора.

Согласно одному из предпочтительных вариантов описываемого изобретения выпуск жидкости из полости рабочего колеса осуществляют в кольцевую камеру, образованную его периферийной поверхностью и концентрической поверхностью статора.

Причем радиус периферийной поверхности рабочего колеса и частоту его вращения задают в зависимости от выбранного числа оборотов и количества выходных отверстий рабочего колеса согласно эмпирическим соотношениям. При этом данные соотношения являются функциональными зависимостями между радиусом периферийной поверхности рабочего колеса, оборотами ротора и количеством выходных отверстий, сформированных на торцевой поверхности колеса.

В другом предпочтительном варианте (по патенту №2150055) исполнение описываемого устройства и способ генерирования тепла с отводом обрабатываемой жидкости из кольцевой камеры, образованной периферийной поверхностью рабочего колеса и концентричной поверхностью статора, осуществляют через ряд выпускных отверстий, равномерно расположенных на концентричной поверхности статора, которые при вращении рабочего колеса последовательно располагаются против его выходных отверстий.

В наиболее эффективном (по описанию патента №2150055) варианте исполнения устройства для нагревания жидкости, при соблюдении оптимальных соотношений между радиусом периферийной поверхности рабочего колеса, оборотами ротора и количеством выходных отверстий, сформированных на торцевой поверхности колеса, эффект избыточного баланса энергии проявляется наиболее сильно. При этом достигаемый эффект может быть усилен благодаря комбинированному колебательному воздействию на жидкость сначала при ее выходе через отверстия рабочего колеса в кольцевую камеру, а затем при ее выходе из кольцевой камеры через отверстия на концентричной поверхности статора.

По утверждению автора изобретения, №2150055, ротор устройства может содержать несколько рабочих колес, установленных на одном валу, которые по потоку жидкости соединены последовательно, с возможной установкой в них лопаточной решетки. Причем система может быть закольцована для обратной подачи части обработанной жидкости с выхода устройства на его вход на повторную обработку и иметь произвольную пространственную ориентацию ротора.

Анализ особенностей и кинематических параметров описываемой системы показывают, что даже при установке лопаток во внутренней полости, наблюдается несоответствие между основными рабочими характеристиками - напором, производительностью и затрачиваемой мощностью при прохождении потока через рабочее колесо, а, соответственно, минимизация КПД. Кроме того, приведенные в патенте №2150055 системы не обладают самовсасыванием и воздействие их на рабочую среду до контакта ее с рабочим колесом не производится на всем пути прохождения жидкости до встречи с внутренней поверхностью обода.

Известно, что в лопаточных турбомашинах напор представляет собой приращение гидравлической энергии, приобретаемое каждой единицей массы или объема перекачиваемой (транспортируемой) среды при прохождении ею пути от всасывающего до нагнетательного штуцера системы. Инициатором приращения энергии в колесе принято считать постоянное приращение напора на элементарном участке лопасти (гипотеза К.Пфлейдерера), что интегрально соответствует разности удельных энергий жидкости между всасывающим и нагнетательным штуцерами.

С другой стороны, полный гидродинамический напор в лопастной турбомашине есть разность между потенциальными и скоростными (динамическими) напорами соответственно у входа и выхода из рабочего колеса. Скоростной напор формируется как разность квадратов абсолютных скоростей на выходе и входе, отнесенной к удвоенной величине ускорения свободного падения тел в околоземной атмосфере.

То есть скоростной (динамический) напор в полной мере зависит от разности величин абсолютных скоростей на выходе и входе - чем выше эта разность, тем выше приращение гидравлической энергии в системе. Однако при последующем движении рабочей среды к выходу из системы, в нагнетательный трубопровод, абсолютную скорость приходится резко снижать, что осуществляется в лопаточной решетке направляющего аппарата или обратном диффузоре корпуса.

Для увеличения полного потенциального напора в лопаточной машине необходимо стремиться увеличивать разность окружных скоростей рабочего колеса на внешней и внутренней кромках лопатки, то есть формировать лопатки максимально возможной длины.

Следовательно, предложенное техническое решение и способ по патенту Российской Федерации №2150055, «Способ нагревания жидкости и устройство для его осуществления», в описываемых вариантах (даже в наиболее предпочтительном варианте) реализуемо в наименее генерирующем тепловую энергию исполнении. Отсутствие лопаток приводит к минимизации возможного приращения как потенциального, так и динамического напора. Приращение гидравлической энергии в описываемых в патенте вариантах возможно только за счет центробежных сил, обусловленных угловой частотой вращения колеса. Причем основной доминирующий фактор движения среды в колесе и главную роль в процессе роста потенциального напора в устройстве будет играть подпор, создаваемый внешним источником гидравлической энергии. Им может являться насос - осевой, вихревой или объемный большой производительности, работающий по бустерной схеме, так как предложенное техническое решение согласно изобретению, трактующееся как насос, насосом не является, и к тому же свойством самовсасывания не обладает. Следовательно, одним из главных недостатков технического решения устройства по патенту Российской Федерации №2150055 «Способ нагревания жидкости и устройство для его осуществления» является необходимость применения в нем специального насосного агрегата для создания напора в системе. Причем повышенная производительность бустерного насоса на входе в систему обусловлена тем, что в кольцевой полости устройства, так называемом (согласно патенту №2150055) рабочим колесом, при перемещении обрабатываемой среды возникающая циркуляция и противотоки создают сопротивления, уменьшающие производительность и напор в системе. Тогда, в соответствии с вышеизложенным, полный гидродинамический напор на выходе из системы будет являться суммой потенциального напора, зависящего от величины окружной скорости на переферии колеса и минимизированного скоростного напора, обусловленного падением абсолютной скорости в связи с циркуляцией потока в колесе. Причем сравнение центробежного и рабочего (описанного в патенте Российской Федерации №2150055, «Способ нагревания жидкости…») колес при равенстве наружных диаметров показывает относительное преимущество первого, так как полный гидродинамический напор у центробежного выше из-за относительно высокой величины абсолютной скорости на выходе (периферийной поверхности колеса), отсутствия сопротивлений на выходе и минимизированных по величине противотоков и циркуляции, то есть относительно высокого КПД динамической центробежной машины и, соответственно, более высокого КПЭ при использовании ее как теплогенератора.

Все это характеризует данное устройство как не в достаточной мере соответствующим своему предназначению - генераторам тепловой энергии, требует корректировки конструктивной схемы и подбора среды для реализации решения.

Установка в полость рабочего колеса (по патенту №2150055) лопаточной решетки не ревизирует указанные недостатки в описываемом патенте. Количество отверстий на торце колеса значительно больше, чем число возможных лопаток в центробежных машинах (см. Степанов А.И. Центробежные и осевые насосы. М.: Машгиз, 1960. - 463 с.; см. также: Ломакин А.А. Центробежные и осевые насосы. - М. - Л.: Машиностроение, 1966. - 364 с.; см. также: Проскура Г.Ф. Гидродинамика турбомашин. - Киев: Машгиз, 1954. - 417 с., а также Проскура Г.Ф. Вихревая теория центробежных насосов. - Харьков: Техиздат, 1931. - 40 с.). Анализ соотношений и зависимостей между радиусом периферийной поверхности рабочего колеса, оборотами ротора и количеством выходных отверстий, сформированных на торцевой поверхности колеса, показывает, что при соблюдении главных размерений для типовых центробежных турбомашин, число перемычек, формирующих отверстия в пределах одной межлопаточной зоны, может превышать число лопаток рабочего колеса в два и более раза. Следовательно, для рабочего колеса, по описываемому патенту, из-за стеснения межлопаточной зоны, имеет место падение напора и, соответственно, производительности. Данный факт также прослеживается и из основного уравнения Л.Эйлера для лопастного колеса турбомашин, связывающего напор с абсолютной и окружной скоростями на выходе из колеса (при условии безударного входа потока на колесо). В таком случае последовательное соединение рабочих колес для данной системы не эффективно и возможности создания кавитационных процессов в следующих, по порядку следования колес от входа до выхода из системы, становится проблематичным.

Кроме того, возбуждение колебаний при вращении колеса в устройстве возможно, но при этом частота колебаний будет лежать в зоне ультразвуковых волн. Это связано с тем, что данное устройство предназначено для использования как ультразвуковой активатор и может работать (как реализованная в промышленности конструкция) в воздушной среде в противовес кавитаторам, генерирующим тепловую энергию в жидкостной среде.

С учетом вышесказанного ясно, что данное устройство по патенту Российской Федерации №2150055, «Способ нагревания жидкости…» не работает эффективно в кавитационном режиме и не может быть предназначено для использования в качестве генератора тепловой энергии с высоким градиентом температур между входом и выходом из системы.

Известно также техническое решение по патенту Российской Федерации №2159901 «Роторный насос-теплогенератор» авторов: Петракова А.Д.; Санникова С.Т.; Яковлева О.П., кл. F24J 3/00, F25B 30/00, опубл. 27.11.2000 (аналог), предназначенное к использованию в качестве теплового генератора путем интенсификации процесса нагрева жидкости за счет увеличения частоты гидравлических ударов и обеспечения устойчивой гидродинамической кавитации. При этом кавитация возникает посредством торможения струй при дросселировании их через насадки, сформированных в виде сопел Вентури.

Задача интенсификации нагрева рабочей среды, по описанию патента, достигается тем, что в роторном двухпоточном насосе-теплогенераторе, содержащем корпус-диффузор с патрубком для подвода и патрубком для отвода жидкости, расположено двухпоточное рабочее колесо, выходная цилиндрическая часть которого по окружности перекрыта кольцевым ротором, несущим ряд круглоцилиндрических насадок в виде сопел Вентури. На расчетном расстоянии от выходного сечения колеса коаксиально расположен кольцевой замкнутый статор, в котором также сформированы развернутые в радиальном направлении насадки в виде сопел Вентури, с резким ступенчатым расширением выходной (периферической) части цилиндра.

Цилиндрическая форма отверстий насадок ротора обеспечивает возникновение кавитационных процессов в пристеночной зоне сопел при входе потока в насадок и резкого снижения давления ниже давления водяных паров, приводящего к интенсивному выделению пузырьков. По мере перемещения по длине сопла Вентури транзитной струи от входа к периферии давление возрастает по сечению потока и схлопывание пузырьков приводит к первой волне заброса давлений и выделения температуры в обрабатываемой среде. При дальнейшем повороте ротора и перекрытии сопел внутренней зоны стенками статора в транзитном потоке резко возрастает давление вследствие прямого гидравлического удара, что приводит также к схлопыванию кавитационных пузырьков и дополнительному выделению тепла. При совпадении осей сопел, транзитный поток, проходя через насадок Вентури в статоре, вследствие резкого расширения поперечного сечения и местной потери напора, вызывает рост кавитации и генерирование тепла. По описанию патента Российской Федерации №2159901 «Роторный насос-теплогенератор» вариацией расхода обрабатываемой среды, а также давлением на входе и выходе из устройства может быть создан автоколебательный режим работы системы, что (по идее авторов) предполагает снижение энергозатрат в системе при возрастании скорости нагрева обрабатываемой среды.

Предложенное техническое решение и его реализация требует энергозатрат для поддержания в системе автоколебательного режима, то есть наличия дополнительных агрегатов для прокачки обрабатываемой среды и оптимизации необходимых рабочих характеристик на входе в систему. Аналогично, требование вариации давления на выходе из системы также требует наличия специальных устройств для осуществления регулирования указанным параметром, наличие которого (см. патент №2159901 «Роторный насос-теплогенератор») оговорено в описании к изобретению. В целом для поддержания и регулировки самой системы теплогенератора требуются как энергозатраты, так и наличие прямой и обратной связи системы с управляющей ЭВМ. В совокупности поставленная задача авторами изобретения патента №2159901 «Роторный насос-теплогенератор … создание более простого устройства…» не реализовывается в рамках описываемого технического решения.

Кроме того, вся система теряет работоспособность при относительном перемещении осей насадок Вентури относительно друг друга вследствие выхода ее из автоколебательного режима. Требуется автоматическая переналадка и подстройка системы к режиму, являющемуся оптимальным и наиболее экономичным для предложенного решения.

Известно также техническое решение по патенту РФ 2061195, «Способ тепловыделения в жидкости», кл. 6 F24J 3/00, близкое по назначению к заявляемому патенту, в котором эффективное тепловыделение в жидкости обеспечивается интенсификацией кавитационного процесса путем создания газовой подушки и автоколебательного процесса с изменением ее объема и давления жидкости. Недостатком рассматриваемого способа является сложность регулирования процесса, требующего применения ЭВМ. Использование в качестве кавитатора центробежной форсунки снижает долговременность работы устройства из-за разрушения ее кавитационной эрозией. Кроме того, к недостаткам известного аппарата также относится нестабильность характеристик процесса кавитации, трудность управления и поддержания рабочих параметров для обеспечения режимов его функционирования в рамках требования технологического задания.

Наиболее близок по своему техническому решению к заявляемому изобретению патент Российской Федерации №2054604 «Способ получения энергии», автор Кладов А.Ф. (кл. F24J 3/00, G21B 1/00, заявка №93033524/25, дата подачи заявки - 02.07.1993, опубл. 20.02.1996, прототип), в котором процесс увеличения тепла в предлагаемом кавитационном агрегате связан с воздействием на перекачиваемое вещество переменным и постоянным давлением.

Устройство по патенту №2054604 «Способ получения энергии» содержит две или более соединенные последовательно рабочие камеры, в каждой из которых установлены рабочие колеса центробежного насоса с закрепленными на периферии роторами в виде перфорированных колец. Коаксиально роторам в корпусах рабочих камер напротив каждого ротора закреплен статор, выполненный в виде перфорированного кольца. В совокупности, согласно изобретению, последовательное соединение рабочих камер и колес, с закрепленными на их периферии перфорированными кольцами-роторам и кольцевыми статорами с радиальными отверстиями, представляет ультразвуковой активатор. Рабочие камеры сообщены между собой посредством диффузоров. Последняя рабочая камера соединена с первой камерой циркуляционным контуром. По описанию патента обрабатываемое вещество, например воду, подают в ультразвуковой активатор, и в процессе вращения рабочее колесо центробежного насоса сообщает ей кинетическую энергию, которая частично преобразуется в статическое давление в каналах направляющего аппарата (диффузора, который в патенте не показан), а частично в переменное давление - при прохождении отверстий перфорированного кольцевого ротора отверстий перфорированного статора.

В зависимости от выбранной жидкости, ее температуры и расчетных величин статического и переменного давлений, удовлетворяющих указанной выше зависимости, устанавливают и поддерживают конструктивные и технологические параметры ультразвукового активатора.

Согласно приведенному описанию в патенте №2054604 в течение действия на жидкость полупериода отрицательной полуволны переменного давления в жидкости, находящейся в зоне обработки, образуются кавитационные пузырьки. В течение действия на жидкость следующего полупериода положительной полуволны переменного давления кавитационные пузырьки сжимаются. К концу этого полупериода пузырьки запасают кинематическую энергию, определяемую разностью давлений, действующих на пузырьки снаружи и изнутри. Снаружи на пузырьки действует сумма переменного и статического давлений. Внутри пузырьков действует давление насыщенных паров жидкости. Кроме того, на движение пузырьков оказывают влияние и другие силы, определяемые физико-химическими свойствами жидкости, как и абсолютными значениями заявляемых выходных параметров.

В момент захлопывания пузырьков кинетическая энергия преобразуется в энергию столкновения элементарных частиц (по описанию патента №2054604). Энергия, выделяющаяся при захлопывании пузырька, на несколько порядков превышает энергию связи элементарных частиц (нуклонов) в ядре. В результате столкновения ядер в условиях заявляемого способа происходит взаимодействие между элементарными частицами, составляющими ядра. Энергия, выделяющаяся в управляемых описанным способом реакциях между элементарными частицами, преобразуется в тепловую энергию в жидкости, и ее отводят из зоны обработки с потоком рабочего вещества.

К основным недостаткам устройства по патенту №2054604 «Способ получения энергии» является возникновение больших осевых усилий, направленных в сторону всасывающего штуцера, переменных по величине, а также отсутствие в проточной части узла разгрузки для их компенсации. Вследствие этого данное устройство, в приведенной компоновке, может применяться только как ультразвуковой активатор при работе в воздушной среде ввиду существенной разницы между гидродинамическими и аэродинамическими силами. Кроме того, как известно из многолетних исследований корусно-секционных турбомашин, не имеющих продольного разъема, их сборка должна осуществляться при проведении поэлементной балансировки деталей проточной части, детерминизма распределения на валу лопастных колес, обеспечения взаимной центровки сопрягаемых деталей (см. Алиев Н.А. Развитие научных основ создания корпусно-секционных шахтных насосов повышенной долговечности / Диссертация доктора технических наук: 05.06.06. - Д., 2006. - 375 с.; см. также: Алиев Н.А. Детерминизм распределения неуравновешенных масс ротора как основа снижения вибронагруженности корпусно-секционных насосов при сборке // Проблеми експлуатацiї обладнання шахтних стацiонарних установок: Збiрник наукових праць. - Донецк: НИИГМ им. М.М.Федорова, 2004. - Вип. 99. - С.101-117). Соответственно, работа приведенного устройства может быть обеспечена исключительно при высокой технологии изготовления и сборке только на начальной стадии (при наличии разгрузочного узла) и химико-термических методов упрочнения деталей проточной части.

Кроме того, компоновка рабочих колес, с закрепленными на периферии роторами, коаксиальной установкой напротив каждого из них кольцевого статора с перфорацией, нарушает условие непрерывной и последовательной транспортировки рабочей среды между ступенями агрегата вследствие нарушения функциональных соотношений уравнения неразрывности. Это, в свою очередь, делает конструкцию неработоспособной при постоянстве наружных диаметров рабочих колес, вплоть до полной потери напора и, соответственно, стабильности условий возникновения кавитационных процессов с генерацией тепла. Изменение же наружных диаметров рабочих колес в сторону увеличения требует взаимоувязки геометрии каждой лопаточной решетки колеса, лопаточной решетки направляющего аппарата и обратного лопаточного диффузора корпуса ступени собой. В свою очередь, это требует наличия в технологическом процессе сборки цикла предсборочной подготовки по позиционированию и упорядочению каждой ступени с колесом строго в определенное место