Способ ультразвуковой эхо-импульсной толщинометрии

Иллюстрации

Показать всеИзобретение относится к области контрольно-измерительной техники и ультразвукового неразрушающего контроля и позволяет повысить достоверность и точность результатов измерений толщины изделий. Сущность изобретения заключается в том, что для измерения времени распространения ультразвуковых импульсов от одной поверхности изделия до другой и обратно, по значению которого вычисляется значение измеряемой толщины, используют процедуру пространственно-временной декорреляции эхо-сигналов и сигнала структурного шума с одновременным когерентным накоплением эхо-сигналов. Для измерения параметров донного эхо-сигнала, несущих информацию о толщине изделия, регистрируемый сигнал необходимо вначале разделить на информационный донный эхо-сигнал и сигнал структурной помехи, затем подавить помеху и выделить донный эхо-сигнал. В этом случае ультразвуковой преобразователь должен последовательно изменять положение на поверхности контролируемого изделия таким образом, чтобы в каждом из его положений в зону ультразвукового облучения, определяемую шириной его диаграммы направленности, попадала новая, статистически независимая комбинация элементов структурной неоднородности, а все импульсы донного эхо-сигнала оставались бы взаимно когерентными. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области контрольно-измерительной техники и ультразвукового неразрушающего контроля и может быть использовано при ультразвуковой толщинометрии, дефектоскопии и структуроскопии различных материалов и изделий.

Известен способ измерения толщины изделий, заключающийся в излучении в изделие ультразвукового радиоимпульса, несущая частота которого меняется по линейному закону [см. Гребенник B.C. Физические основы ультразвуковых методов измерения толщины. М.: Машиностроение, 1968, 40 с.]. В этом способе измеряют разность значений мгновенных частот излученного и принятого из изделия импульсов. По значению этой разности и величине скорости изменения частоты заполнения зондирующего импульса определяют время задержки принятого импульса относительно зондирующего. Измеряемую толщину при этом вычисляют, умножая половину этого времени задержки на известную скорость С распространения ультразвуковых колебаний в материале изделия.

Однако такой способ ограниченно применим для измерений толщины изделий, выполненных из сложноструктурных материалов, т.к. регистрируемый эхо-сигнал наряду с принимаемым донным эхо-импульсом содержит совокупность эхо-сигналов, отраженных от элементов структурной неоднородности, которые маскируют донный эхо-импульс и уменьшают достоверность и точность контроля.

Наиболее близким по технической сущности к изобретению является способ ультразвуковой эхо-импульсный толщинометрии, описанный в книге Королев М.В. Эхо-импульсные толщиномеры. М.: Машиностроение, 1980, 111 с. Способ заключается в том, что в материал изделия излучают ультразвуковой импульс, принимают затем импульсы, многократно отраженные от противоположных поверхностей материала, и измеряют время распространения импульсов от одной поверхности изделия до другой и обратно. Толщину же вычисляют как произведение половины этого времени на скорость С распространения ультразвуковых импульсов в материале. Для измерения, как правило, выбирают первый и второй донные эхо-импульсы.

Основным недостатком известного способа ультразвуковой эхо-импульсной толщинометрии является невысокая достоверность и точность результатов измерений при контроле изделий, выполненных из материалов с высоким уровнем структурного шума, к которым относятся наиболее часто используемые конструкционные материалы, такие как бетон, серый чугун, некоторые сорта легированных сталей, полимерные композитные материалы.

Технической задачей предлагаемого изобретения является повышение достоверности и точности результатов измерений толщины изделий, а также повышение стабильности во времени точностных характеристик аппаратуры.

Для решения поставленной задачи в известном способе ультразвуковой эхо-импульсной толщинометрии, заключающемся в том, что размещают ультразвуковой преобразователь в точке контроля на поверхности контролируемого изделия, излучают в контролируемое изделия ультразвуковой импульс, принимают из него последовательность многократно отраженных от противоположных поверхностей изделия эхо-импульсов и импульсов структурного шума, измеряют время распространения эхо-импульсов от одной поверхности до другой и обратно и вычисляют толщину как произведение половины этого времени на скорость распространения ультразвуковых импульсов в изделии, контроль осуществляют за N циклов контроля, где N - целое число и выбрано из условия N≥2, запоминают принимаемую во время первого цикла контроля первую последовательность эхо-импульсов и импульсов структурного шума, начиная со второго цикла контроля, изменяют положение ультразвукового преобразователя на поверхности контролируемого изделия, суммируют с запомненной принимаемую последовательность эхо-импульсов и импульсов структурного шума, а измерение времени распространения эхо-импульсов от одной поверхности до другой и обратно производят по последовательности эхо-импульсов, полученной в результате суммирования N принимаемых последовательностей эхо-импульсов и импульсов структурного шума.

Кроме того, перемещают ультразвуковой преобразователь вдоль поверхности контролируемого изделия, а расстояние R0 между точками контроля выбирают из условия R0≥Rk, где Rk - радиус корреляции структурного шума.

Дополнительно поворачивают УЗ преобразователь относительно продольной оси на угол α0, а значение угла α0 выбирают из условия α0≥αk, где αk - угол корреляции структурного шума.

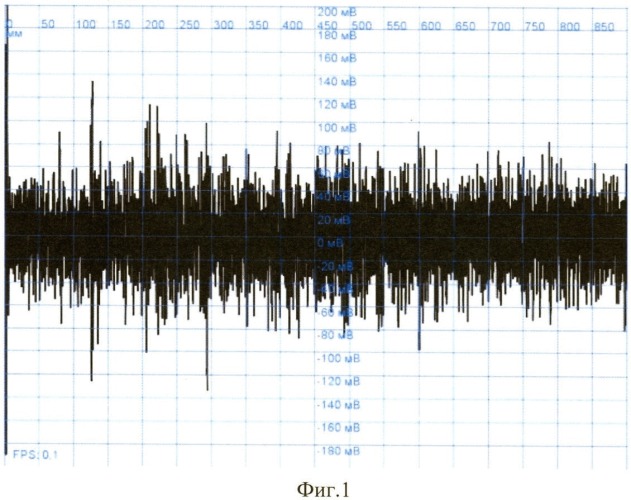

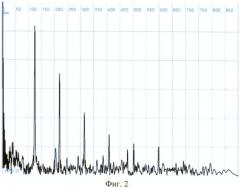

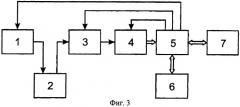

Сущность изобретения поясняется чертежами, где на фиг.1 показана осциллограмма ультразвуковых эхо-сигналов и сигнала структурного шума, регистрируемая при толщинометрии изделия из высоколегированной стали при реализации способа толщинометрии, принятого за прототип; на фиг.2 показана осциллограмма ультразвуковых эхо-сигналов и сигнала структурного шума, регистрируемая при толщинометрии изделия из высоколегированной стали, при реализации предложенного способа ультразвуковой эхо-импульсной толщинометрии; на фиг.3 показана функциональная схема ультразвукового толщиномера, реализующего предложенный способ.

Сущность изобретения заключается в том, что для повышения достоверности и точности измерения времени распространения ультразвуковых импульсов от одной поверхности изделия до другой и обратно, по значению которого вычисляется значение измеряемой толщины, используют процедуру пространственно-временной декорреляции эхо-сигналов и сигнала структурного шума с одновременным когерентным накоплением эхо-сигналов. При ультразвуковой толщинометрии изделий из сложноструктурных материалов, к которым можно отнести чугун, некоторые сорта легированной стали, бетон, полимерные композитные материалы, возникает проблема достоверного измерения параметров донного эхо-сигнала, замаскированного коррелированными с зондирующим сигналом многочисленными отражениями от структурных неоднородностей контролируемого материала, так называемым структурным шумом. Для измерения параметров донного эхо-сигнала, несущих информацию о толщине изделия, регистрируемый сигнал необходимо вначале разделить на информационный донный эхо-сигнал и сигнал структурной помехи, затем подавить помеху и выделить донный эхо-сигнал. Это возможно сделать, применяя пространственные методы декорреляции сигналов. В этом случае ультразвуковой преобразователь последовательно изменяет положение на поверхности контролируемого изделия таким образом, чтобы в каждом из его положений в зону ультразвукового облучения, определяемую шириной его диаграммы направленности, попадала новая, статистически независимая комбинация элементов структурной неоднородности, а все импульсы донного эхо-сигнала оставались бы взаимно когеррентными. Расстояние R0 между соседними точками контроля выбирается исходя из соблюдения условия, что следующая комбинация структурных неоднородностей в пределах области существования акустического поля преобразователя сформирует эхо-сигнал структурного шума, коэффициент Kвк взаимной корреляции которого с эхо-сигналом структурного шума, зарегистрированным в предшествовавшей позиции, не будет превышать определенной величины, например Kвк≤0.1, или будет даже отрицательно коррелирован. Радиус корреляции Rk равен расстоянию между двумя положениями УЗ преобразователя, при котором коэффициент взаимной корреляции Kвк реализации эхо-сигналов, регистрируемых в этих положениях УЗ преобразователя, |Kвк|=0,05. При таком многоканальном контроле осуществляется пространственная декорреляция донного эхо-сигнала и эхо-сигналов помехи.

Значение N выбирают исходя из требуемого увеличения отношения сигнал/структурный шум и учитывая, что при суммировании статистически независимых реализаций структурного шума отношение сигнал/шум увеличивается пропорционально N1/2. При отсутствии возможности изменять положение преобразователя путем его перемещения по поверхности контролируемого изделия перемещение заменяют поворотом преобразователя относительно продольной оси на дискретный угол α0, значение которого из условия, что его значение не должно быть меньше значения угла корреляции αк, а суммарный угол поворота не должен быть меньше 2π.

Так как донный эхо-сигнал присутствует в каждом пространственном канале контроля, то при суммировании реализации его амплитуда возрастает в N раз, где N целое число и может быть равно или больше 2, в то время как значение уровня структурного шума возрастает в раз, и тогда отношение сигнал/структурный шум увеличивается в раз.

Если же в силу конструктивных особенностей сканировать преобразователем по поверхности контролируемого изделия не представляется возможным, то, применяя в составе толщиномера преобразователь раздельно-совмещенной конструкции (желательно с явно выраженной осевой асимметрией акустического поля), сканирование по поверхности можно заменить вращением вокруг продольной оси. При этом каждая из измерительных позиций преобразователя отличается значением угла α поворота, а следовательно, и совокупностью структурных отражателей в пределах поля преобразователя. Преобразователь следует поворачивать на угол α0, значение которого не меньше значения угла корреляции αк, а суммарный угол поворота не должен быть менее 360°. Угол корреляции выбирают исходя из условия отсутствия взаимной корреляции последовательно регистрируемых реализаций структурного шума.

Осциллограмма реализации колебаний, принятых ультразвуковым преобразователем при измерении толщины стального изделия толщиной 100 мм, представляет собой смесь сигналов структурного шума и последовательности донных эхо-сигналов, которые не различимы на уровне структурной помехи. Качество эхограммы таково, что ни о какой толщинометрии речи быть не может. Показанные результаты применения процедуры пространственной декорреляции информативных эхо-сигналов и сигналов структурного шума позволяют с высокой достоверностью выделять первый, второй и последующие донные эхо-сигналы и осуществлять процедуру толщинометрии.

Результаты эксперимента по применению пространственной обработки сигналов получены при контроле образца из крупнозернистой стали толщиной 100 мм. В качестве зондирующего сигнала широкополосный сигнал ударного возбуждения со средней частотой 1,2 МГц, принятые реализации эхо-сигналов в процессе пространственной декорреляции когерентно накапливались и синхронно детектировались. При этом собственно процедура пространственной декорреляции заключалась в сканировании электроакустическим преобразователем по поверхности контролируемого изделия и накоплении N=150 реализации эхо-сигналов.

Изобретение можно реализовать с помощью различных аналоговых или цифровых устройств. Наиболее рационально все операции с колебаниями, принятыми ультразвуковым преобразователем, выполнять в цифровом виде.

Функциональная схема ультразвукового толщиномера, реализующего предложенный способ, содержит генератор 1 зондирующих импульсов, ультразвуковой преобразователь 2, приемный усилитель 3, аналого-цифровой преобразователь 4, центральный процессор 5 со своим оперативно записывающим устройством 6 и блок индикации 7. Центральный процессор 5 запрограммирован на выполнение всех операций с оцифрованной реализацией принятых колебаний, включая когерентное суммирование, измерение время распространения эхо-импульсов от одной поверхности до другой и обратно и вычисление толщины контролируемого изделия как произведения половины этого времени на известную скорость распространения ультразвуковых импульсов в материале. Центральный процессор 5 также служит для управления работой всего толщиномера и вывода результатов измерений на блок индикации 7.

Ультразвуковой толщиномер, реализующий предложенный способ, работает следующим образом.

Цикл контроля состоит из N независимых тактов, отличающихся положением ультразвукового преобразователя 2 на поверхности контролируемого изделия. Генератор зондирующих импульсов 1 на первом такте измерения однократно возбуждает ультразвуковой преобразователь 2 электрическим импульсом. Приемный усилитель 3 усиливает электрические колебания, поступающие от ультразвукового преобразователя 2, и в аналого-цифровом преобразователе 4 происходит преобразование их в цифровую форму. Таким образом, в результате выполнения описанных выше операций в оперативно записывающее устройство 6 записывается вектор данных, представляющий собой реализацию принятых из изделия колебаний эхо-сигналов и сигнала структурного шума. Реализация записывается в интервале времени от нуля, то есть от момента посылки зондирующего импульса, до некоторого момента времени, превышающего в 3-4 раза время задержки эхо-импульса при максимальной толщине измеряемого изделия. Затем изменяется положение ультразвукового преобразователя 2 на поверхности контролируемого изделия, например, посредством перемещения его в новую точку контроля, отстоящую от предыдущей на расстояние R0. В новой позиции в рамках второго такта измерения генератор зондирующих импульсов 1 вновь однократно возбуждает ультразвуковой преобразователь 2 электрическим импульсом. После посылки второго зондирующего импульса в сумматор центрального процессора 5 из оперативно запоминающего устройства 6 загружается вектор данных, представляющий собой реализацию эхо-сигналов и сигналов структурного шума, принятых из изделия на первом такте, и загружается вектор данных, представляющий собой реализацию сигналов, принятых из изделия на втором такте измерения. Полученный в результате суммирования вектор вновь загружается в оперативно запоминающее устройство 6. Таким образом, на продолжении N тактов контроля в оперативно запоминающем устройстве 6 оказывается сохраненным суммарный вектор, равный сумме N векторов реализации эхо-сигналов, соответствующих N положениям ультразвукового преобразователя 2 на поверхности контролируемого изделия.

Заявленное изобретение может найти широкое применение в толщинометрии и дефектоскопии различных изделий из таких сложноструктурных материалов, как чугуны, легированные сплавы, бетоны, стеклопластики, углепластики и т.д.

Использование изобретения обеспечивает повышение достоверности и точности результатов измерений толщины изделий, а также повышение стабильности во времени точностных характеристик аппаратуры.

1. Способ ультразвуковой эхо-импульсной толщинометрии, заключающийся в том, что размещают ультразвуковой преобразователь в точке контроля на поверхности контролируемого изделия, излучают в контролируемое изделие ультразвуковой импульс, принимают из него последовательность многократно отраженных от противоположных поверхностей изделия эхо-импульсов и импульсов структурного шума, измеряют время распространения эхо-импульсов от одной поверхности до другой и обратно и вычисляют толщину как произведение половины этого времени на скорость распространения ультразвуковых импульсов в изделии, отличающийся тем, что контроль осуществляют за N циклов контроля, где N - целое число и выбрано из условия N≥2, запоминают принимаемую во время первого цикла контроля первую последовательность эхо-импульсов и импульсов структурного шума, начиная со второго цикла контроля, изменяют положение ультразвукового преобразователя на поверхности контролируемого изделия, суммируют с запомненной принимаемую последовательность эхо-импульсов и импульсов структурного шума, а измерение времени распространения эхо-импульсов от одной поверхности до другой и обратно производят по последовательности эхо-импульсов, полученной в результате суммирования N принимаемых последовательностей эхо-импульсов и импульсов структурного шума.

2. Способ по п.1, отличающийся тем, что перемещают ультразвуковой преобразователь вдоль поверхности контролируемого изделия, а расстояние R0 между точками контроля выбирают из условия R0≥Rk, где Rk - радиус корреляции структурного шума.

3. Способ по п.1, отличающийся тем, что поворачивают ультразвуковой преобразователь относительно продольной оси на угол α0, а значение угла α0 выбирают из условия α0≥αk где αk - угол корреляции структурного шума.