Трехпоточная вихревая труба

Иллюстрации

Показать всеИзобретение относится к области низкотемпературной обработки и разделения, а именно к устройствам для отделения дисперсных частиц от газов или паров с использованием центробежных сил. Вихревая труба содержит корпус, входной патрубок, выходные патрубки холодного и горячего газа, патрубок слива жидкости и энергоразделитель. Входной патрубок снабжен устройством для ввода метанола. В корпусе у входного патрубка расположен завихритель. Внутри корпуса размещены разделитель и диафрагма с внутренней конусной поверхностью, образующие кольцевой канал. На поверхности обтекаемого торца разделителя выполнены канавки, количество канавок от 2 до 0,2D, где D - диаметр энергоразделителя в мм, глубина канавки 0,05D-0,1D, ширина канавки c=0,05D-0,2D, радиус кривизны канавки r=3D-3,5D, угол отклонения канавки а=30-75°. Разделитель установлен с возможностью перемещения вдоль оси корпуса и прижатым пружиной к диафрагме. Внутренняя часть корпуса и внешняя часть разделителя образуют жидкостную камеру. На противоположном от корпуса конце энергоразделителя расположен развихритель, имеющий крестообразную форму и установленный на расстоянии не менее 5 и не более 12 диаметров энергоразделителя D от торца корпуса. Развихритель на торцовых сторонах имеет выступы на каждой грани, высота каждого выступа L выбирается из диапазона 1Н-1,5Н, где Н - толщина материала развихрителя. Технический результат: повышение эффективности отделения. 2 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области низкотемпературной обработки и разделения, а именно к устройствам для отделения дисперсных частиц от газов или паров с использованием центробежных сил, создаваемых поворотом направления газового потока, и может быть использовано в энергетике, нефтеперерабатывающей, нефтехимической и химической промышленности.

Известен прямоточный сепаратор (а.с. СССР №532385, МПК B01D 45/12, опубл. 1976.10.25 [1]), содержащий корпус, выполненный с впадиной, поперечную перегородку, снабженную обтекателями, входной и выходной патрубки.

Недостатком известного устройства является малая эффективность отвода жидкостной фракции при стекании ее с направляющей трубы для спрямления потока на выходе.

Известно устройство для сгущения гидросмеси (а.с. СССР №607603, МПК B01C 5/103, опубл. 1978.05.25 [2]), содержащее корпус, разгрузочную камеру, сливные патрубки и струенаправляющие ребра.

Недостатком известного устройства является данный вид винтовых струенаправленных ребер, которые не обеспечивают достаточной эффективности для закрутки потока.

Наиболее близким к предлагаемому изобретению является вихревой сепаратор (а.с. СССР №731992, МПК B01D 45/12, опубл. 1980.05.05 [3]), содержащий корпус с патрубками для ввода смеси газов и вывода конденсата и газа, входную камеру с соплом и вихревую камеру.

Недостатком известного устройства является невозможность сбора жидкостной фракции, выделившейся при истечении холодного газа из диафрагмы с выходным патрубком холодного газа, а также недостаточная эффективность разделения жидкостной фракции и газа при переходе от дополнительной вихревой камеры к сепарационному патрубку.

Техническим результатом, обеспечиваемым заявляемым изобретением, является повышение эффективности отделения дисперсных частиц от газов или паров.

Сущность изобретения состоит в том, что трехпоточная вихревая труба содержит корпус, входной парубок, выходные патрубки холодного и горячего газа, патрубок слива жидкости и энергоразделитель. При этом:

- входной патрубок снабжен устройством для ввода метанола;

- в корпусе у входного патрубка расположен завихритель, выполненный в форме спирали Архимеда,

- внутри корпуса размещены разделитель и диафрагма с внутренней конусной поверхностью, образующие кольцевой канал. При этом на поверхности обтекаемого торца разделителя выполнены канавки. Количество канавок от 2 до 0,2D, где D - диаметр энергоразделителя в мм, глубина канавки 0,05D-0,1D, ширина канавки c=0,05D-0,2D, радиус кривизны канавки r=3D-3,5D, а угол отклонения канавки a=30-75°. При этом разделитель установлен с возможностью перемещения вдоль оси корпуса, причем разделитель установлен прижатым пружиной к диафрагме с силой G, определяемой по формуле , где ρ - плотность газового потока (кг/м3); v - скорость газового потока (м/с); S - площадь обтекаемого торца разделителя (м2); Cosf - косинус угла атаки газового потока,

- внутренняя часть корпуса и внешняя часть разделителя образуют жидкостную камеру,

- на противоположном от корпуса конце энергоразделителя расположен развихритель, имеющий крестообразную форму и установленный на расстоянии не менее 5 и не более 12 диаметров энергоразделителя D от торца корпуса. При этом развихритель на торцовых сторонах имеет выступы на каждой грани, высота каждого выступа L выбирается из диапазона 1Н-1,5H, где Н - толщина материала развихрителя.

Устройство для ввода метанола может быть выполнено в виде трубки, засверленной сбоку во входной патрубок, либо в виде эжектора.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, а также выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил технического решения, характеризующегося признаками, тождественными или эквивалентными предлагаемым.

Изобретение иллюстрируется графическими материалами, на которых показаны:

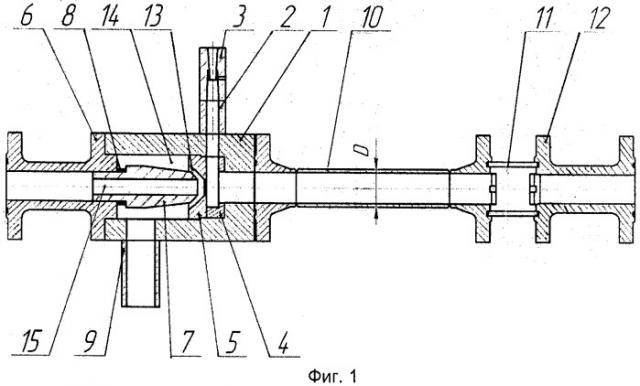

на фиг.1 - общий вид трехпоточной вихревой трубы, продольный разрез;

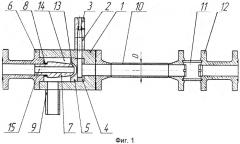

на фиг.2 - разделитель, вид сбоку и со стороны обтекаемого торца;

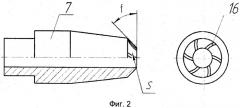

на фиг.3 - канавка на разделителе (увеличено);

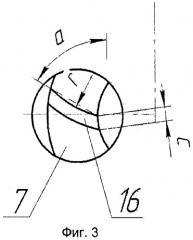

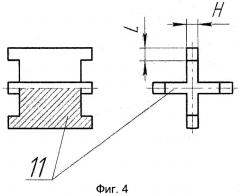

на фиг.4 - развихритель;

на фиг.5 - таблица результатов экспериментальных исследований.

Трехпоточная вихревая труба (фиг.1) содержит цилиндрический корпус 1, к которому присоединен входной патрубок 2, снабженный устройством для ввода метанола 3. Устройство для ввода метанола 3 обеспечивает подачу метанола в поток, что предотвращает замерзание капельной жидкости.

В корпусе 1 соосно установлен завихритель 4, выполненный в форме спирали Архимеда, и диафрагма 5 с внутренней конусной поверхностью. С одного торца корпуса 1 размещен выходной патрубок холодного газа 6. Противоположный торец корпуса 1 соединен с торцом энергоразделителя 10, другой торец которого соединен с развихрителем 11, к которому соосно закреплен патрубок выхода горячего газа 12. К корпусу 1 на его цилиндрической поверхности прикреплен патрубок слива жидкости 9.

Размещение диафрагмы 5 внутри корпуса 1 обеспечивает разделение горячего и холодного газа, а выполнение поверхности диафрагмы 5 конусной формы обеспечивает плавное стекание сконденсировавшейся жидкости в кольцевой канал 13.

Соосно корпусу 1 в патрубок выхода холодного газа 6 установлен разделитель 7. Внешняя поверхность разделителя и внутренняя поверхность корпуса образуют жидкостную камеру 14. На разделителе 7 установлена пружина 8, прижимающая его обтекаемым торцом к диафрагме 5. Прижимающая сила G пружины 8 определяется по следующей формуле:

, где ρ - плотность газового потока (кг/м3); v - скорость газового потока (м/с); S - площадь обтекаемого торца разделителя 7 (м2); Cosf - косинус угла атаки газового потока (см. фиг.2).

На поверхности обтекаемого торца разделителя 7 выполнены канавки 16 (фиг.2), обеспечивающие дополнительный направленный сбор жидкостной фракции и уменьшение завихрения на сходе газа через кольцевой канал 13, что способствует обеспечению большей эффективности очистки холодного газа от капельной жидкости.

Параметры канавок 16 разделителя 7 могут выбираться из следующего диапазона значений (см. фиг.3):

- количество канавок от 2 до 0,2D, где D - диаметр энергоразделителя 10 в мм;

- глубина канавки от 0,05D до 0,1 D;

- ширина канавки (с) от 0,05D до 0,2D;

- радиус кривизны канавки (r) от 3D до 3,5D;

- угол отклонения канавки (а) от 30° до 75°.

Развихритель 11 имеет крестообразную форму (фиг.4) и установлен на расстоянии не менее 5 и не более 12 диаметров энергоразделителя D от торца корпуса 1. На торцовых сторонах развихритель 11 имеет выступы на каждой грани, причем высота выступа L выбирается из диапазона 1Н-1,5Н, где Н - толщина материала развихрителя 11.

Развихритель 11 предназначен для затормаживания смеси газожидкостного потока и разделения сжатого газа на прямоточный горячий газ и противоточный холодный газ. Выполнение выступов на каждой торцовой грани развихрителя 11 обеспечивает увеличенное проходное сечение по газу и способствует отделению газа от капельной жидкости.

В результате экспериментальных исследований авторами установлено, что указанные выше интервалы численных значений для параметров канавок 16 разделителя 7 и развихрителя 11 являются оптимальными для достижения технического результата - повышения эффективности разделения. На фиг.5 показана таблица полученных в ходе экспериментальных исследований значений эффективности трехпоточной вихревой трубы в зависимости от ее геометрических параметров.

Трехпоточная вихревая труба работает следующим образом.

Сжатый газ подается через патрубок входа 2 в завихритель 4, выполненный в форме спирали Архимеда. Под действием центробежных сил и завихрителя 4 газ приобретает вихреобразную структуру и направляется в энергоразделитель 10. Наличие развихрителя 11 приводит к разделению газового вихревого потока в энергоразделителе 10 на два: приосевой противоточный вихрь и пристеночный прямоточный вихрь. Энергоразделение происходит за счет трения приосевого противоточного вихря о пристеночный прямоточный вихрь и действия центробежных сил. Вследствие этого процесса газ делится на горячий, проходящий через развихритель 11 и патрубок выхода горячего газа 12, и холодный, который приосевым противоточным вихревым потоком направляется к диафрагме 5 с внутренней конусной поверхностью. Проходя через диафрагму 5, холодный газ несет в себе мельчайшие капельки жидкости. Так как плотность жидкости больше плотности газа и поток холодного газа находится под действием центробежных сил, мельчайшие капельки жидкости оседают на внутреннюю поверхность диафрагмы 5 и стекают по кольцевому каналу 13 в жидкостную камеру 14, откуда отделившаяся жидкость стекает через патрубок слива жидкости 9. Холодный газ без жидкости проходит по внутренней полости 15 разделителя 7. Далее холодный очищенный газ выводится из устройства через патрубок выхода холодного газа 6.

Размещение внутри корпуса 1 разделителя 7, образующего с диафрагмой 5 кольцевой канал 13 для отделения жидкостной фракции, позволяет отделить от холодного газа жидкость, выделившуюся в процессе конденсации при понижении температуры сжатого газа на входе, и отвести ее из области высоких скоростей на участке выхода холодного газа.

Канавки 16 за счет формирования местных сопротивлений в потоке обеспечивают направление потока по оптимальной траектории, что приводит не только к уменьшению гидравлических потерь в кольцевом канале 13, но и к оптимальному распределению жидкости в газовом потоке на входе в жидкостную камеру 14. Кроме этого канавки 16 выполняют роль коалесцера для капель жидкости, находящихся в газовом потоке, что позволяет улучшить коалесценцию капель жидкости без дополнительных энергетических затрат.

Наличие жидкостной камеры 14, образованной внутренней поверхностью корпуса 1 и внешней поверхностью разделителя 7, позволяет обеспечить буферную зону для успокоения жидкости после ее прохода через кольцевой канал 13 для отделения жидкостной фракции.

Выполнение завихрителя 4 в форме спирали Архимеда обеспечивает оптимальное завихрение потока, приводящее к стабильному течению горячего и холодного газов в пристеночной и приосевой областях энергоразделителя 10.

В заявляемом изобретении заявляемый технический результат "повышение эффективности отделения дисперсных частиц от газов или паров" достигается за счет того, что трехпоточная вихревая труба содержит корпус, входной парубок, выходные патрубки холодного и горячего газа, патрубок слива жидкости и энергоразделитель. При этом:

- входной патрубок снабжен устройством для ввода метанола;

- в корпусе у входного патрубка расположен завихритель, выполненный в форме спирали Архимеда,

- внутри корпуса размещены разделитель и диафрагма с внутренней конусной поверхностью, образующие кольцевой канал. При этом на поверхности обтекаемого торца разделителя выполнены канавки. Количество канавок от 2 до 0,2D, где D - диаметр энергоразделителя в мм, глубина канавки 0,05D-0,1D, ширина канавки c=0,05D-0,2D, радиус кривизны канавки r=3D-3,5D, а угол отклонения канавки а=30-75°. При этом разделитель установлен с возможностью перемещения вдоль оси корпуса, причем разделитель установлен прижатым пружиной к диафрагме с силой G, определяемой по формуле , где ρ - плотность газового потока (кг/м3); v - скорость газового потока (м/с); S - площадь обтекаемого торца разделителя (м2); Cosf - косинус угла атаки газового потока,

- внутренняя часть корпуса и внешняя часть разделителя образуют жидкостную камеру,

- на противоположном от корпуса конце энергоразделителя расположен развихритель, имеющий крестообразную форму и установленный на расстоянии не менее 5 и не более 12 диаметров энергоразделителя D от торца корпуса. При этом развихритель на торцовых сторонах имеет выступы на каждой грани, высота каждого выступа L выбирается из диапазона 1Н-1,5Н, где Н - толщина материала развихрителя.

Заявляемая трехпоточная вихревая труба реализована с применением промышленно выпускаемых материалов, может быть изготовлена на любом машиностроительном предприятии и найдет широкое применение в энергетике, нефтеперерабатывающей, нефтехимической и химической промышленности.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. А.с. СССР №532385, МПК B01D 45/12, опубл. 1976.10.25.

2. А.с. СССР №607603, МПК B01C 5/103, опубл. 1978.05.25.

3. А.с. СССР №731992, МПК B01D 45/12, опубл. 1980.05.05.

1. Трехпоточная вихревая труба, содержащая корпус, входной патрубок, выходные патрубки холодного и горячего газа, патрубок слива жидкости и энергоразделитель, отличающаяся тем, чтовходной патрубок снабжен устройством для ввода метанола;в корпусе у входного патрубка расположен завихритель, выполненный в форме спирали Архимеда;внутри корпуса размещены разделитель и диафрагма с внутренней конусной поверхностью, образующие кольцевой канал, при этом на поверхности обтекаемого торца разделителя выполнены канавки, количество канавок от 2 до 0,2D, где D - диаметр энергоразделителя, мм, глубина канавки 0,05D-0,1D, ширина канавки с=0,05D-0,2D, радиус кривизны канавки r=3D-3,5D, а угол отклонения канавки а=30-75°, при этом разделитель установлен с возможностью перемещения вдоль оси корпуса, причем разделитель установлен прижатым пружиной к диафрагме с силой G, определяемой по формуле где ρ - плотность газового потока, кг/м3;v - скорость газового потока, м/с;S -площадь обтекаемого торца разделителя, м2;cosf - косинус угла атаки газового потока;внутренняя часть корпуса и внешняя часть разделителя образуют жидкостную камеру;на противоположном от корпуса конце энергоразделителя расположен развихритель, имеющий крестообразную форму и установленный на расстоянии не менее 5 и не более 12 диаметров энергоразделителя D от торца корпуса, при этом развихритель на торцовых сторонах имеет выступы на каждой грани, высота каждого выступа L выбирается из диапазона 1Н-1,5Н, где Н - толщина материала развихрителя.

2. Трехпоточная вихревая труба по п.1, отличающаяся тем, что устройство для ввода метанола выполнено в виде трубки, засверленной сбоку во входной патрубок.

3. Трехпоточная вихревая труба по п.1, отличающаяся тем, что устройство для ввода метанола выполнено в виде эжектора.