Устройство для равноканального углового прессования

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением с использованием интенсивной пластической деформации и предназначено для получения ультрамелкозернистых и нанокристаллических материалов с высоким уровнем механических свойств. Устройство содержит пуансон, матрицу с подвижной и неподвижной частями, образующими вертикальный и горизонтальный каналы, продольные оси которых расположены под углом друг к другу. Одна стенка вертикального канала выполнена подвижной в виде клина с углом, равным от 5° до 8°, и шириной, определяемой из соотношения: K=B+N/0.2 Нσ0.2, где К - ширина вертикальной подвижной стенки, В - ширина вертикального канала матрицы, N - усилие, создаваемое вертикальной подвижной стенкой на ответные поверхности вертикального канала матрицы, Н - сумма высот вертикального и горизонтального каналов матрицы, σ0.2 - предел текучести материала матрицы и подвижной вертикальной стенки. Устройство содержит приспособление для удаления вертикальной подвижной клиновидной стенки в виде вертикального выталкивателя, а также содержит горизонтальный выталкиватель, выполненный с возможностью осуществления им противодавления в процессе деформирования заготовки, а также удаления последней из устройства. Обеспечивается повышение качества обрабатываемых заготовок и коэффициента использования металла при сокращении технологического времени на изготовление заготовок. 2 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к области обработки металлов давлением с использованием интенсивной пластической деформации и предназначено для получения ультрамелкозернистых и нанокристаллических материалов с высоким уровнем механических свойств.

Известно устройство для равноканального углового прессования, содержащее матрицу с вертикальным каналом и закрепленную на основании, пуансон, нагревательный элемент, подвижную опору, создающую противодавление с помощью гидроцилиндра. Опора формирует геометрию горизонтального канала (1).

Недостатками устройства является то, что имеются зазоры между матрицей и подвижной опорой, приводящие к снижению качества получаемых заготовок. Кроме того, массивная подвижная опора в процессе прессования выдвигается из зоны термического нагрева, в результате чего происходит ее охлаждение, требующее дополнительное время на последующий ее нагрев.

Наиболее близким техническим решением к заявляемому является устройство, состоящее из пуансона, матрицы с подвижной и неподвижной частями, образующими первый и второй каналы, продольные оси которых расположены под углом друг к другу, стенка первого канала на участке длиной не менее В, расположенном напротив второго канала, образована неподвижной частью матрицы, где В - максимальный размер второго канала по высоте в сечении, эквидистантном упомянутой стенке, при этом подвижная часть матрицы установлена с возможностью перемещения до и после деформирования, а второй канал имеет переменное по длине поперечное сечение (2).

Недостатками этого устройства являются: неизбежное попадание смазки от заготовки в зазоры между подвижной и неподвижной частями матрицы, а также части материала обрабатываемой заготовки при любой точности подгонки контактирующих частей матрицы. Кроме того, при больших усилиях деформирования заготовок (1500-2000 кГс/см2) за счет упругих деформаций подвижной и неподвижной частей матрицы неизбежно образование зазоров между ними.

Кроме того, при больших размерах деформируемых заготовок (150×150 мм и больше), соответственно, увеличиваются размеры и массы неподвижных и подвижных частей матрицы. В этом случае для извлечения обработанной заготовки необходимо выдвигать из зоны деформирования детали матрицы с увеличенной массой. В случае же обработки в такой установке заготовок в изотермическом режиме (а тем более в режиме сверхпластичности металлов) удаление части матрицы из зоны нагрева влечет за собой падение температуры устройства и, как следствие, увеличение технологического времени и дополнительные затраты энергии на последующий прогрев устройства.

Недостатками всех устройств для равноканального углового прессования (в дальнейшем РКУ), имеющих подвижные части, в том числе подвижные стенки, как у вертикальных, так и горизонтальных каналов, являются образующиеся в процессе деформирования заготовок зазоры между контактирующими поверхностями каналов и подвижных стенок, в которые в процессе деформирования вдавливается часть материала заготовок, образуя заусенцы на последних, затрудняя перемещение подвижных стенок для удаления заготовки. Это происходит по той причине, что не выдержаны соотношения между размерами каналов и ответными размерами подвижных стенок.

Увеличение усилия прижима подвижных стенок к ответным поверхностям каналов приводит к ускорению износа поверхностей стенки и матрицы и, как правило, увеличению расхода энергии на эксплуатацию устройства.

Задачей предлагаемого изобретения является создание устройства для РКУ, позволяющего повысить качество обрабатываемых заготовок, а также повысить коэффициент использования металла при сокращении технологического времени на изготовление заготовок.

Поставленная задача решается с помощью устройства для равноканального углового прессования, содержащего пуансон, матрицу с подвижной и неподвижной частями, образующими вертикальный и горизонтальный каналы, продольные оси которых расположены под углом друг к другу, причем вертикальная подвижная стенка вертикального канала выполнена в виде клина с углом, равным от 5° до 8° и ширина которой определяется из соотношения:

K=B+N/0.2 H σ0.2,

где K - ширина вертикальной подвижной стенки;

B - ширина вертикального канала матрицы;

N - усилие, создаваемое вертикальной подвижной стенкой на ответные поверхности вертикального канала матрицы;

H - сумма высот вертикального и горизонтального каналов матрицы;

σ0.2 - предел текучести материала матрицы и подвижной вертикальной стенки.

Устройство содержит приспособление для удаления вертикальной подвижной клиновидной стенки в виде вертикального выталкивателя, а также содержит горизонтальный выталкиватель, выполненный с возможностью осуществления им противодавления в процессе деформирования заготовки, а также удаления последней из устройства.

Совокупность описанных выше признаков предлагаемого устройства для равноканального углового прессования позволяет повысить качество обрабатываемых заготовок, а также повысить коэффициент использования металла при сокращении технологического времени на их изготовление. Это подтверждается тем, что для предотвращения образования зазора между боковыми стенками вертикального канала и боковыми поверхностями вертикальной подвижной стенки, последняя, при ширине "В" вертикального канала на размере "H", выполняется большим размером на величину "2в", чем ширина вертикального канала. В то же время между вертикальной подвижной стенкой и ответными ей поверхностями с размерами "в×H" недостаточно создания обычного беззазорного сопряжения, например, с одной из переходных посадок. Так как при деформировании, например, тех же алюминиевых сплавов при температуре 400°C удельное усилие деформирования заготовок составляет от 1500 до 2000 кГс/см2, что требует сопряжения по этим сопрягаемым поверхностям с натягами, соизмеримыми с горячими прессовыми посадками, что при циклически повторяющихся перемещениях вертикальной подвижной стенки возможно только с малыми углами клина, тангенс которых соизмерим с коэффициентом трения между ответными поверхностями вертикальной подвижной стенки и ответными поверхностями матрицы. В то же время поверхности равные "2в×H" не могут по прочности выдерживать любую нагрузку по причине возможного смятия этих поверхностей.

Согласно (3) σсм=(0.1-0.2) σт,

где σсм - допускаемое напряжение материала на смятие;

σт - предел текучести материала,

для инструментальных закаленных сталей σт=σ0.2,

откуда можно записать, что σсм=N/2в×H,

где N - усилие, создаваемое вертикальной подвижной стенкой на ответные поверхности вертикального канала матрицы.

Преобразуя приведенные выше выражения, получим: 0.2 σ0.2=N/2в×Н или в=N/0.4 σ0.2Н.

Ширина вертикальной подвижной стенки определяется как сумма К=В+2в, откуда можно записать:

K-B+N/0.2Hδ0.2

Работоспособность устройства предлагаемой конструкции возможно обеспечить только при выполнении вышеописанных соотношений перечисленных размеров вертикальной подвижной стенки в виде клина и матрицы, т.е. создания оптимального натяга или по-другому, упругих напряжений между указанными деталями устройства, при условии выполнения угла клина вертикальной подвижной стенки α=5°-8°. При таких углах тангенс этих углов равен от 0.09 до 0.14, что соответствует коэффициентам трения инструментальных закаленных сталей без смазки поверхностей при шероховатости их 3.2-6.3 мкм по шкале Ra. Заготовка после деформирования не имеет заусенцев, а вертикальная подвижная стенка работает без заклиниваний и дополнительных переналадок деталей матрицы. Что в итоге и обеспечивает увеличение качества заготовок и уменьшение технологического времени при эксплуатации установки в серийном производстве.

Подвижная часть матрицы имеет размер намного меньше по сравнению с основной матрицей, что позволяет легче поднимать ее и быстрее удалять заготовку, кроме того подвижная часть матрицы при подъеме не остывает, в результате чего не требуется дополнительное время и электроэнергия на ее прогрев для последующего процесса прессования.

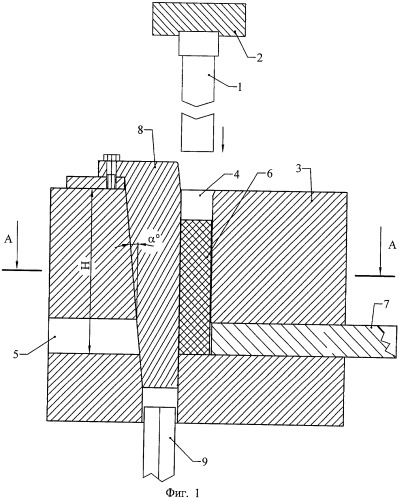

Заявляемое изобретение поясняется чертежами, где изображено устройство для РКУ прессования заготовок с вертикальной подвижной стенкой вертикального канала матрицы в положениях:

- перед деформированием заготовки;

- в процессе деформирования;

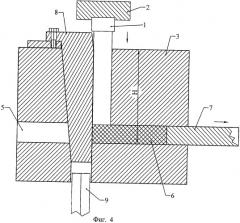

- в момент удаления заготовки из горизонтального канала матрицы и содержит пуансон 1, верхнюю подвижную плиту 2, матрицу 3, вертикальный канал 4, горизонтальный канал 5, заготовку 6, горизонтальный выталкиватель 7, вертикальную подвижную стенку 8 в виде клина, вертикальный выталкиватель 9.

На фигуре 1 изображено устройство для РКУ прессования перед началом деформирования заготовки, состоящее из пуансона 1, закрепленного на верхней подвижной плите 2. А также матрицы 3 с вертикальным каналом 4 и горизонтальным каналом 5.

В вертикальном канале 4 установлена заготовка 6. В горизонтальном канале 5 размещен горизонтальный выталкиватель 7. Одна из вертикальных стенок вертикального канала 4 выполнена подвижной в виде клина с углом α, причем угол α имеет размеры от 5° до 8°. Под вертикальной подвижной стенкой 8 в виде клина расположен вертикальный выталкиватель 9.

Размер Н состоит из суммы размеров высот вертикального и горизонтального каналов.

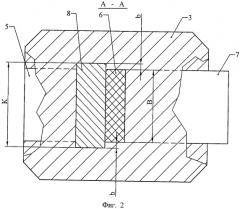

На фиг.2 изображена матрица 3 в сечении А-А (см. фиг.1) с заготовкой 6, горизонтальным выталкивателем 7 и вертикальной подвижной стенкой 8, где указаны размеры:

В - ширина вертикального канала;

в - расстояние между боковой стенкой вертикального канала и боковой стенкой вертикальной подвижной стенки;

К - ширина вертикальной подвижной стенки.

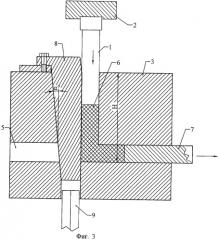

На фиг.3 изображено устройство для РКУ-прессования в процессе деформирования заготовки. Пуансон 1, проталкивая заготовку 6 из вертикального канала в горизонтальный канал 5, затягивает за счет сил трения вертикальную подвижную стенку 8 в виде клина в ответную полость матрицы 3, обеспечивая более плотную беззазорную посадку в этой полости по месту контакта поверхности вертикальной подвижной стенки с ответными стенками "в" вертикального канала. Одновременно заготовка 6, перемещаясь по горизонтальному каналу 5, выталкивает из последнего горизонтальный выталкиватель 7. Направление перемещения пуансона 1 и горизонтального выталкивателя 7 показано стрелками.

На фиг.4 изображено устройство для РКУ-прессования в момент окончания деформирования пуансоном 1 заготовки 6.

На фиг.5 изображено устройство для РКУ-прессования после удаления пуансона 1 из вертикального канала 4 матрицы 3.

На фиг.6 изображено устройство для РКУ-прессования в момент выталкивания вертикальной подвижной стенки 8 в виде клина вертикальным выталкивателем 9 из полости матрицы 3.

На фиг.7 изображено устройство для РКУ-прессования в момент удаления заготовки 6 горизонтальным выталкивателем 7 после возврата вертикального выталкивателя 9 в исходное положение. Стрелками показано направление движения вышеупомянутых объектов устройства.

Устройство работает следующим образом.

Вертикальная подвижная стенка 8 в виде клина устанавливается в ответную полость матрицы 3, после чего в вертикальном канале 4 размещают заготовку 6 и с помощью плиты 2 и пуансона 1 деформируют заготовку в вертикальном канале 4 и горизонтальном канале 5, с перемещением заготовки в горизонтальном канале 5 с противодавлением. Противодавление на заготовку в горизонтальном канале 5 осуществляют путем воздействия на нее в противоположном перемещению заготовки направлении посредством горизонтального выталкивателя 7. Затем пуансон 1 поднимают в исходное положение, а выталкивателем 9 приподнимают вертикальную подвижную стенку 8 в виде клина из полости матрицы 3, освобождая выход заготовки 6 в горизонтальном канале 5. Вертикальный выталкиватель 9 возвращают в исходное положение и горизонтальным выталкивателем 7 заготовку 6 удаляют из горизонтального канала 5.

После чего возможно повторение цикла деформирования следующей заготовки.

Используя зависимости, приведенные в описании изобретения, можно провести расчет, например, вертикальной подвижной стенки и ответных размеров матрицы:

за исходные данные принимают размеры заготовки 150×150×40 мм, откуда, согласно размеров заготовки имеем:

ширину вертикального канала - 150 мм

размер Н=150+40=190 мм,

где 40 мм одновременно и высота горизонтального канала.

Для деформирования заготовки при температуре 400°C принимают материал матрицы и вертикальной подвижной стенки сталь 4Х5МФС, имеющей согласно (4) при заданной температуре эксплуатации σ0.2=1270 МПа (127 кГс/см2). Для расчетов принимают вертикальную нагрузку для осадки вертикальной подвижной стенки и создания усилия прижима Р=6000 кГс. Угол клина вертикальной подвижной стенки α=6°, откуда без учета сил трения получается, что:

N=Р/tg6°=6000/0.105=57142.8 кГс,

по полученным данным определяем ширину - "К" вертикальной подвижной стенки:

K=B+N/0.2H σ0.2=150+57142,8/0.2×190×127=162 мм.

Таким образом, предложенное изобретение за счет конструктивного исполнения матрицы позволяет повысить качество обрабатываемых заготовок, а также повысить коэффициент использования металла при сокращении технологического времени на изготовление заготовок.

Литература

1. Патент SU №6723187, публ. 04.20.2004 г.

2. Патент RU 2146571, публ. 20.03.2000 г.

3. "Справочник конструктора-машиностроителя", том 2, под ред. В.И.Анурьева, стр.554. - М.: Машиностроение, 1982 г.

4. "Марочник сталей и сплавов", В.Г.Сорокин, А.В.Волосникова, С.А.Вяткин., стр.406. - М.: Машиностроение, 1988 г.

1. Устройство для равноканального углового прессования, содержащее пуансон, матрицу с подвижной и неподвижной частями, образующими вертикальный и горизонтальный каналы, продольные оси которых расположены под углом друг к другу, отличающееся тем, что одна стенка вертикального канала выполнена подвижной в виде клина с углом, равным от 5 до 8°, и шириной, определяемой из соотношения:K=B+N/0,2 Нσ0,2,где К - ширина вертикальной подвижной стенки;В - ширина вертикального канала матрицы;N - усилие, создаваемое вертикальной подвижной стенкой на ответные поверхности вертикального канала матрицы;Н - сумма высот вертикального и горизонтального каналов матрицы;σ0,2 - предел текучести материала матрицы и подвижной вертикальной стенки.

2. Устройство по п.1, отличающееся тем, что оно содержит приспособление для удаления вертикальной подвижной стенки в виде вертикального выталкивателя.

3. Устройство по п.1, отличающееся тем, что оно содержит горизонтальный выталкиватель, выполненный с возможностью осуществления им противодавления в процессе деформирования заготовки, а также удаления последней из устройства.