Способ восстановления прецизионных деталей

Иллюстрации

Показать всеИзобретение относится к области машиностроения, в частности к способам восстановления прецизионных деталей, и может быть использовано при ремонте машин для восстановления работоспособности прецизионных деталей, как локальных мест, так и всей поверхности детали. Способ включает нанесение износостойкого покрытия методом электроискровой обработки с нанесением слоя толщиной, компенсирующей износ, и припуском на последующую обработку, с последующими механической обработкой до получения шероховатости восстанавливаемой поверхности Ra=0,8…1,5 мкм, безабразивной ультразвуковой финишной обработкой до получения шероховатости поверхности Ra=0,025…0,036 мкм и нанесением алмазоподобного тонкослойного покрытия 0,5-3 мкм на основе оксикарбида кремния на всей поверхности. Технический результат: создание новой рабочей поверхности и повышение износостойкости. 4 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к области машиностроения, в частности к способам восстановления прецизионных деталей, и может быть использовано при ремонте машин для восстановления работоспособности прецизионных деталей, как локальных мест, так и всей поверхности детали.

Уровень техники

Известны способы гальванического восстановления деталей (хромирование, никелирование, борирование и т.д.). Эти способы по технологии восстановления деталей во многом схожи и заключаются в следующем. Рабочая поверхность плунжера снимается на величину износа механической обработкой. После чего поверхность детали подвергается ряду операций, одной из которых является помещение плунжера в электролит и пропускание через него электрического тока, где на поверхность детали оседают химические элементы. После осаждения химических веществ на поверхность восстанавливаемой детали производят шлифование, доводку и полировку (см. Молодык Н.В. Восстановление деталей машин: Справочник / Н.В.Молодык, А.С.Зенкин. - М.: Машиностроение, 1989. - 480 с.; Вишенков С.А. Химические и электрохимические способы осаждения металлопокрытий. / С.А.Вишенков. - М.: Машиностроение, 1975. - 312 с.; Гальванические покрытия в машиностроении: справочник в 2 т. / Под ред. М.А.Шлугера - М.: Машиностроение, 1985. - T.1. - 240 с.; Макарова Н.А. Металлопокрытия в автомобилестроении. / Н.А.Макарова. - М.: Машиностроение, 1977. - 294 с.)

К недостаткам этих способов относится то, что, применяя эти методы, необходимо снимать всю поверхность детали на величину износа, большое количество технологических операций, возникновение мелких трещин, вследствие обработки детали после оседания химических веществ происходит отслаивание нанесенного слоя.

Известен способ восстановления втулки плунжерной пары топливного насоса высокого давления. Способ заключается в нагреве токами высокой частоты и закалки втулки плунжерной пары в охлаждаемой разъемно-подпружиненной матрице, выполненной с углом конуса наружной поверхности 10-30°. На внутренней цилиндрической поверхности матрицы образована канавка на уровне посадочного места плунжерной втулки, равная по высоте размеру посадочного места (см. патент RU 2129941 С1, МПК6 В23Р 6/02, C21D 1/78, опубликовано 10.05.1999).

К недостаткам этого способа относится то, что деталь перегревается, высокая себестоимость восстановления. На поверхности восстанавливаемой детали образуются растягивающие остаточные напряжения.

Наиболее близким по технической сущности является способ восстановления плунжерной пары. Сущность способа заключается в следующем: на изношенном плунжере формируют опорные поверхности в виде цилиндрических поясков, расположенных равномерно вдоль оси плунжера, и замкнутых полос по периметрам отсечных канавок. Ширину полос и поясков выбирают в пределах 3-4 мм при их суммарной площади в 46-56% от площади плунжера. Опорные поверхности формируют путем электроэрозионного нанесения двухслойного покрытия с пластическим деформированием поверхности первого слоя покрытия, из ВК 8, перед нанесением второго слоя антифрикционного материала, осуществляемым медно-графитовым электродом, после нанесения покрытия плунжер притирают в чугунном притире с добавлением абразивной пасты (см. патент RU 2064380 С1, МПК6 В23Н 9/00, опубликовано 27.07.1996).

Недостатками этого способа являются микротрещины первого и второго слоев, возникающие после доработки каждого слоя, микротвердость наносимого слоя ниже микротвердости мелких частиц, находящихся в топливе.

Раскрытие изобретения

Технический результат, который может быть достигнут с помощью предлагаемого способа восстановления прецизионных деталей, сводится к созданию новой рабочей поверхности и повышению износостойкости.

Технический результат достигается с помощью способа восстановления прецизионных деталей, включающего нанесение износостойкого покрытия с проведением электроискровой обработки с нанесением слоя толщиной, компенсирующей износ, и припуском на последующую обработку, с последующими механической обработкой до получения шероховатости восстанавливаемой поверхности Ra=0,8…1,5 мкм, безабразивной ультразвуковой финишной обработкой до получения шероховатости поверхности Ra=0,025…0,036 мкм и нанесением алмазоподобного тонкослойного покрытия 0,5-3 мкм на основе оксикарбида кремния на всей поверхности.

На восстанавливаемую деталь наносят слой электроискровой установкой с применением медно-графитового электрода, при следующих значениях: зарядный ток 3,8 А; амплитуда импульсов напряжения на накопительных конденсаторах 96 В; энергия разряда 1,66 Дж; емкость накопительных конденсатов 360±120 мкФ; частота импульсного тока 100 Гц. Толщина наносимого слоя компенсирует величину износа, а также имеет припуск на механическую обработку. Применяя электроискровую установку, получают слой толщиной 10…100 мкм с поверхностью, которая имеет шероховатость Ra=2,36…2,57 мкм, твердость поверхности нового слоя HRV=4…6 ГПа (на глубине до 25 мкм), на глубине 25...50 мкм HRV=2…3 ГПа, остаточное напряжение на поверхности σ=+112…+175МПа. Шероховатость полученной поверхности характеризуется нестабильной геометрией высокими пиками и впадинами, за счет этого поверхность имеет небольшую площадь фактического контакта и высокие удельные давления в зоне контакта. В целях получения лучшей шероховатости и микрогеометрии производят механическую обработку поверхности, после которой получают поверхность с шероховатостью в пределах Ra=0,8…1,5 мкм. Затем поверхность подвергают безабразивной ультразвуковой обработке с частотой ультразвука в диапазоне 20-24 кГц и подачей 0,16 мм/об, получая поверхность с шероховатостью Ra=0,025…0,036 мкм. Такая шероховатость получается за счет деформации вершин микронеровностей без снятия материала и создает упрочненный поверхностный слой ударным воздействием рабочей головки установки. Твердость слоя на глубине до 25 мкм составит HRV=8…9 ГПа, на глубине 25…50 мкм - HRV=5…7 ГПа. За счет безабразивной ультразвуковой обработки поверхностный слой дополнительно упрочняется на глубину до 25 мкм, а это является зоной максимального износа плунжера. Для придания особых физико-механических свойств поверхностного слоя и сохранения тех, которые были созданы предыдущими операциями, производят формирование прочного пленочного покрытия при помощи финишного плазменного упрочнения толщиной 0,5…3 мкм. Наносимое при финишном плазменном упрочнении конденсацией из дуговой или высокочастотной плазмы кремнийсодержащее покрытие базового состава SiC - SiO2, являясь диэлектриком, образует пленочное покрытие, препятствующее схватыванию контактируемых поверхностей. Финишное плазменное упрочнение производят при следующих параметрах: скорость перемещения - 110 мм/с, расстояние между плазматроном и изделием - 10…15 мм, рабочий ток 100 А, номинальное рабочее напряжение 40 В, ток дежурной дуги не более 25 А. После данной операции получают покрытие с толщиной 0,5…3 мкм и микротвердостью 50…52 ГПа, коэффициентом трения 0,03…0,08, остаточным напряжением на поверхности σ=-45МПа и повышенной износостойкостью и не требующего дальнейшей обработки.

Краткое описание чертежей

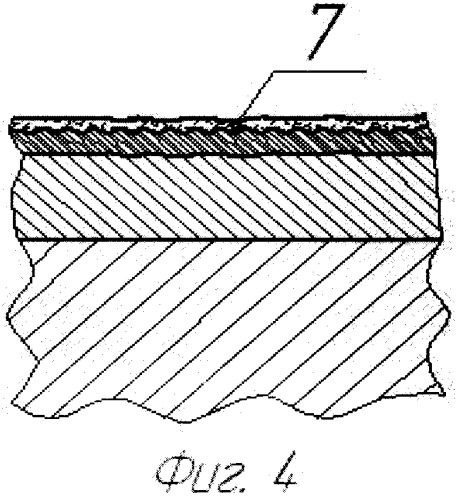

Фиг.1 - слой, получаемый при электроискровой обработке поверхности.

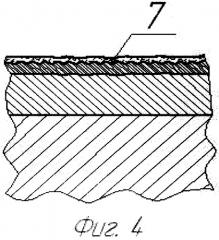

Фиг.2 - поверхность образованная после механической обработки.

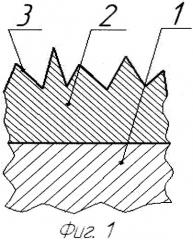

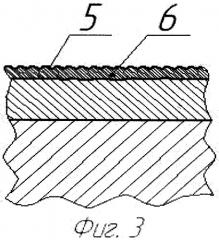

Фиг.3 - поверхность, получаемая после безабразивной ультразвуковой финишной обработки.

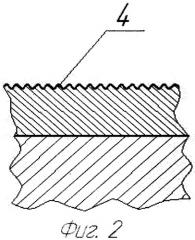

Фиг.4 - поверхность, полученная после нанесения алмазоподобного тонкослойного покрытия на основе карбида кремния.

Осуществление изобретения

Примеры конкретного выполнения способа восстановления прецизионных деталей

Пример 1. Восстановление прецизионных деталей.

На восстанавливаемую деталь 1 наносится слой 2 электроискровой установкой с применением медно-графитового электрода, при следующих значениях: зарядный ток 0,3 А; амплитуда импульсов напряжения на накопительных конденсаторах 45 В; энергия разряда 0,06 Дж; емкость накопительных конденсатов 60±20 мкФ; частота импульсного тока 100 Гц. Толщина наносимого слоя 2 компенсирует величину износа, а также имеет припуск на механическую обработку. Применяя электроискровую установку, получают слой 2 толщиной 10…100 мкм с поверхностью 3, которая имеет шероховатость Ra=12,3…12,5 мкм, твердость поверхности нового слоя HRV=4…6 ГПа (на глубине до 25 мкм), на глубине 25…50 мкм HRV=2…3 ГПа, остаточное напряжение на поверхности 3 σ=+112…+175МПа. Шероховатость полученной поверхности 3 характеризуется нестабильной геометрией высокими пиками (на фиг 1. не отмечено) и впадинами (на фиг 1. не отмечено), за счет этого поверхность 3 имеет небольшую площадь фактического контакта и высокие удельные давления в зоне контакта. В целях получения лучшей шероховатости и микрогеометрии производят механическую обработку поверхности 3, после которой получается поверхность 4 с шероховатостью в пределах Ra=5,8…6,3 мкм. Затем поверхность 4 подвергают безабразивной ультразвуковой обработке с частотой ультразвука в диапазоне 20-24 кГц и подачей 0,32 мм/об, получая поверхность 5 с шероховатостью Ra=0,95…1,25 мкм. Такую шероховатость получают за счет деформации вершин микронеровностей без снятия материала и создают упрочненный поверхностный слой 6 ударным воздействием рабочей головки установки. Твердость слоя 6 на глубине до 25 мкм составит HRV=6…7 ГПа, на глубине 25…50 мкм - HRV=3…4 ГПа. За счет безабразивной ультразвуковой обработки поверхностный слой 6 дополнительно упрочняется на глубину до 25 мкм, а это является зоной максимального износа плунжера. Для придания особых физико-механических свойств поверхностного слоя 6 и сохранения тех, которые были созданы предыдущими операциями, производится формирование прочного пленочного покрытия 7 при помощи финишного плазменного упрочнения толщиной 0,5…3 мкм. Наносимое при финишном плазменном упрочнении конденсацией из дуговой или высокочастотной плазмы кремнийсодержащее покрытие базового состава SiC - SiO2, являясь диэлектриком, образует пленочное покрытие 7, препятствующее схватыванию контактируемых поверхностей. Финишное плазменное упрочнение производят при следующих параметрах: скорость перемещения - 230 мм/с, расстояние между плазматроном и изделием - 10…15 мм, рабочий ток 100 А, номинальное рабочее напряжение 40 В, ток дежурной дуги не более 25 А. После данной операции получают покрытие 7 с толщиной 0,1…0,8 мкм и микротвердостью 32…40 ГПа, коэффициентом трения 0, 11…0,12, остаточным напряжением на поверхности σ=-45МПа и повышенной износостойкостью и не требующее дальнейшей обработки.

Полученная рабочая поверхность не удовлетворяет по следующим показателям:

- при выбранных энергетических характеристиках одним проходом электрода наносится слой толщиной 5-7 мкм, для восстановления износа с учетом последующей обработки необходимо 7-9 проходов;

- из-за большого количества проходов электроискровой обработки происходит перегрев плунжера, увеличивается время нанесения слоя, уменьшается качество сцепления слоев;

- из-за большого количества проходов возникает большая шероховатость в пределах Ra=12,3…12,5 мкм, вследствие чего механическая обработка снижает шероховатость до Ra=5,8…6,3 мкм;

- из-за подачи 0,32 мм/об при безабразивной ультразвуковой финишной обработке образовывается слишком большая шероховатость Ra 1,25;

- из-за высокой скорости 230 мм/с перемещения плунжера получаемое алмазоподобное покрытие на основе оксикарбида кремния имеет высокий коэффициент трения 0,11…0,12, низкую микротвердость 32…40 ГПа.

Пример 2. Восстановление прецизионных деталей.

Последовательность операций повторяют в соответствии с примером 1, изменяя лишь режимы обработки:

- электроискровая установка применяется при следующих значениях, с медно-графитовым электродом: зарядный ток 0,6 А; амплитуда импульсов напряжения на накопительных конденсаторах 67 В; энергия разряда 0,28 Дж; емкость накопительных конденсатов 60±20 мкФ; частота импульсного тока 100 Гц.

- безабразивное ультразвуковое финишное упрочнение производят с подачей 0,05 мм/об с образованием шероховатости Ra 0,063 мкм;

- при финишном плазменном упрочнении устанавливаем скорость перемещения плунжера 50 мм/с.

Полученная рабочая поверхность не удовлетворяет по следующим показателям:

- из-за изменения параметров электроискровой обработки количество проходов уменьшилось до 5, но сцепление наносимых слоев не улучшилось, шероховатость снизилась до Ra=5,8…6,3 мкм;

- из-за подачи 0,05 мм/об при безабразивной ультразвуковой финишной обработке значительно возрастает время обработки;

- из-за низкой скорости перемещения плунжера происходит перенагрев детали.

Пример 3. Восстановление прецизионных деталей проводят аналогично примеру 1, но меняя режимы обработки.

На восстанавливаемую деталь 1 наносят слой 2 электроискровой установкой с применением медно-графитового электрода, при следующих значениях: зарядный ток 3,8 А; амплитуда импульсов напряжения на накопительных конденсаторах 96 В; энергия разряда 1,66 Дж; емкость накопительных конденсатов 360±120 мкФ; частота импульсного тока 100 Гц. Толщина наносимого слоя 2 компенсирует величину износа, а также имеет припуск на механическую обработку. Применяя электроискровую установку, получают слой 2 толщиной 10... 100 мкм с поверхностью 3, которая имеет шероховатость Ra=2,36…2,57 мкм, твердость поверхности нового слоя HRV=4…6 ГПа (на глубине до 25 мкм), на глубине 25…50 мкм HRV=2…3 ГПа, остаточное напряжение на поверхности 3 σ=+112…+175МПа. Шероховатость полученной поверхности 3 характеризуется нестабильной геометрией высокими пиками (на фиг.1 не отмечено) и впадинами (на фиг.1 не отмечено), за счет этого поверхность 3 имеет небольшую площадь фактического контакта и высокие удельные давления в зоне контакта. В целях получения лучшей шероховатости и микрогеометрии производят механическую обработку поверхности 3, после которой получают поверхность 4 с шероховатостью в пределах Ra=0,8…1,5 мкм. Затем поверхность 4 подвергают безабразивной ультразвуковой обработке с частотой ультразвука в диапазоне 20-24 кГц и подачей 0,16 мм/об, получая поверхность 5 с шероховатостью Ra=0,025…0,036 мкм. Такая шероховатость получается за счет деформации вершин микронеровностей без снятия материала и создает упрочненный поверхностный слой 6 ударным воздействием рабочей головки установки. Твердость слоя 6 на глубине до 25 мкм составит HRV=8…9 ГПа, на глубине 25…50 мкм - HRV=5…7 ГПа. За счет безабразивной ультразвуковой обработки поверхностный слой 6 дополнительно упрочняется на глубину до 25 мкм, а это является зоной максимального износа плунжера. Для придания особых физико-механических свойств поверхностного слоя 6 и сохранения тех, которые были созданы предыдущими операциями производят формирование прочного пленочного покрытия 7 при помощи финишного плазменного упрочнения толщиной 0,5…3 мкм. Наносимое при финишном плазменном упрочнении конденсацией из дуговой или высокочастотной плазмы кремнийсодержащее покрытие базового состава SiC - SiO2, являясь диэлектриком, образует пленочное покрытие 7, препятствующее схватыванию контактируемых поверхностей. Финишное плазменное упрочнение производят при следующих параметрах: скорость перемещения - 110 мм/с, расстояние между плазматроном и изделием - 10…15 мм, рабочий ток 100 А, номинальное рабочее напряжение 40 В, ток дежурной дуги не более 25 А. После данной операции получают покрытие 7 с толщиной 0,5…3 мкм и микротвердостью 50…52 ГПа, коэффициентом трения 0,03…0,08, остаточным напряжением на поверхности σ=-45МПа и повышенной износостойкостью и не требующее дальнейшей обработки.

Полученная поверхность удовлетворяет по следующим показателям:

- выбранные режимы электроискровой обработки позволяют восстанавливать поверхность за один проход;

- шероховатость после механической обработки составляет Ra=0,8…1,5 мкм;

- при подаче 0,16 мм/об получается поверхность с шероховатостью Ra=0,025…0,036 мкм, твердость слоя на глубине до 25 мкм составит HRV=8…9 ГПа, на глубине 25…50 мкм - HRV=5…7 ГПа;

- при скорости перемещения плунжера 110 мм/с образуется поверхность с толщиной 0,5…3 мкм и микротвердостью 50…52 ГПа, коэффициентом трения 0,03…0,08.

Пример 4. Восстановление прецизионных деталей.

Последовательность операций повторяют в соответствии с примером 1, изменяя лишь режимы обработки:

- электроискровая установка применяется при следующих значениях, с медно-графитовым электродом: зарядный ток 3,8 А; амплитуда импульсов напряжения на накопительных конденсаторах 96 В; энергия разряда 1,66 Дж; емкость накопительных конденсатов 360±120 мкФ; частота импульсного тока 100 Гц; выбранные режимы электроискровой обработки позволяют восстанавливать поверхность за один проход;

- безабразивное ультразвуковое финишное упрочнение производят с подачей 0,1 мм/об с образованием шероховатости Ra=0,025…0,036 мкм;

- при финишном плазменном упрочнении устанавливаем скорость перемещения плунжера 110 мм/с.

Полученная рабочая поверхность удовлетворяет по следующим показателям:

- выбранные параметры незначительно увеличивают расход электрода, а также время на механическую обработку;

- подача 0,1 мм/об при безабразивной ультразвуковой финишной обработке незначительно увеличила время обработки с получением оптимальной шероховатости Ra=0,025…0,036 мкм, твердость слоя на глубине до 25 мкм - НRV=8…9 ГПа, на глубине 25…50 мкм - НRV=5…7 ГПа;

- при скорости перемещения плунжера 110 мм/с образуется поверхность с толщиной 0,5…3 мкм и микротвердостью 50…52 ГПа, коэффициентом трения 0,03…0,08.

Последовательность технологических операций по восстановлению плунжерных пар подобрана таким образом, чтобы каждая последующая операция улучшала свойства предыдущей операции и в конечном итоге способствовала приданию поверхности совершенно новых качественных свойств, которых не имеют другие способы. Изменение порядка предлагаемых технологических операций не приведет к необходимому результату.

Предлагаемый способ по сравнению с прототипом и другими известными техническими решениями имеет следующие преимущества:

- универсальность;

- простота реализации;

- улучшение физико-механических свойств;

- повышенная износостойкость получаемого покрытия;

- антикоррозионные свойства;

- возможность неоднократного применения для одной и той же восстанавливаемой детали.

Способ восстановления прецизионных деталей, включающий нанесение износостойкого покрытия, отличающийся тем, что износостойкое покрытие наносят электроискровой обработкой с нанесением слоя толщиной, компенсирующей износ, и припуском на последующую обработку, с последующими механической обработкой до получения шероховатости восстанавливаемой поверхности Ra=0,8…1,5 мкм, безабразивной ультразвуковой финишной обработкой до получения шероховатости поверхности Ra=0,025…0,036 мкм и нанесением алмазоподобного тонкослойного покрытия 0,5-3 мкм на основе оксикарбида кремния на всей поверхности.