Способ сборки деталей типа вал-втулка

Иллюстрации

Показать всеИзобретение относится к области машиностроения, в частности к способам сборки деталей. Согласно описываемому способу вал 1 устанавливают наклонно относительно оси втулки 2 и упирают одним торцом в кромку отверстия втулки 2. Осуществляют последующую обкатку вала 1 относительно втулки 2 вокруг точек касания путем перемещения второго конца вала 1 по круговой траектории вокруг оси отверстия втулки 2 с определенной угловой скоростью с одновременным вращением вала 1 вокруг собственной оси. Одновременно с перемещением второго конца вала 1 вокруг оси отверстия втулки 2 и вращением вала 1 вокруг собственной оси втулке 2 дополнительно придают вращение вокруг оси отверстия с той же угловой скоростью, для определения которой приводится расчетная зависимость. Вал 1 предпочтительно устанавливать наклонно относительно оси втулки 2. Повышается надежность процесса сборки соединения деталей типа вал-втулка. 1 з.п. ф-лы, 2 табл., 4 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано при автоматизации производственных процессов, например сборочных.

Известен способ сочленения деталей типа валика с втулкой (см. а.с. СССР №174514, B23P, 27.VIII.1965), заключающийся в том, что втулку располагают наклонно относительно оси валика в момент касания последнего относительно оси втулки, которая упруго поджата в осевом направлении и находится под воздействием тангенциального усилия, приложенного к боковой поверхности, втулка после касания с валиком обкатывается последним вокруг точек касания при одновременном качании в плоскости, перпендикулярной плоскости обкатки, до момента совмещения осей сочленяемых деталей. Недостатком данного способа является то, что при упругом поджатии втулки и воздействии на нее тангенциального усилия в точках касания валика и втулки возникают деформации, которые ухудшают качество сборки.

Наиболее близким к предлагаемому изобретению является способ сборки деталей типа вал-втулка (см. а.с. СССР №396232, B23P 11/00, B23P 19/02, 29.VIII.1973), заключающийся в том, что одну из собираемых деталей, преимущественно вал, устанавливают наклонно (под углом, большим 2°) относительно оси другой собираемой детали - втулки, упирают подпружиненным толкателем одним торцом в кромку отверстия втулки с последующей обкаткой его относительно втулки вокруг точек касания путем перемещения второго конца вала с угловой скоростью ω по круговой траектории вокруг оси, близкой к оси отверстия втулки, с одновременным вращением вала вокруг собственной оси. Недостатком данного способа является то, что при перемещении второго конца вала с угловой скоростью ω по круговой траектории вокруг оси, близкой к оси отверстия втулки, с одновременным вращением вала вокруг собственной оси не всегда направление и величина действующего на вал гироскопического момента способствуют сближению осей сопрягаемых поверхностей при обкатке вала относительно втулки вокруг точек касания кромок их торцов. Для обеспечения сборки необходимо, чтобы при реализации «правила Жуковского» (Добронравов В.В., Никитин Н.Н., Дворников А.Л. Курс теоретической механики/ Изд. 3-е, перераб. Учебник для вузов. - М.: Высшая школа, 1974. - 528 с.) возникающий при вращении вокруг оси прецессии вращающегося вокруг собственной оси гироскопа гироскопический момент совмещал ось гироскопа с осью прецессии, а величина действующего на вал гироскопического момента, зависящая от величины угловой скорости ω, превышала бы в точках касания момент сил трения, пропорциональный жесткости пружин подпружиненного толкателя. В противном случае сборка неосуществима. Наличие подпружиненного толкателя приводит к возникновению избыточных деформаций в точках касания кромок сопрягаемых поверхностей собираемых деталей и снижению качества поверхностей собираемых соединений.

Поскольку в данном способе ось перемещения второго конца вала по круговой траектории происходит вокруг оси, близкой к оси отверстия втулки (но не соответствующей оси втулки), то по окончании обкатки вала вокруг точек касания оси вала и втулки могут быть параллельны и смещены на некоторую величину, превышающую радиальный зазор соединения, что исключает возможность сборки, а следовательно, снижает ее надежность.

Кроме того, поскольку угол начального наклонного относительного расположения сопрягаемых деталей в известном способе ограничен только слева (больше 2°), то при некоторых сочетаниях инерционных свойств вала вдоль его главных осей инерции он может принимать значения, при которых возникающий гироскопический момент будет направлен в сторону, противоположную совмещению осей сопрягаемых поверхностей, что также исключает возможность сборки, а следовательно, снижает ее надежность.

Задачей, на решение которой направлено заявляемое изобретение, является обеспечение гарантированности автоматической сборки деталей типа вал-втулка с сохранением качества выполняемого соединения.

Техническим результатом, который может быть получен при осуществлении изобретения, является повышение надежности процесса сборки и качества выполняемого соединения деталей типа вал-втулка, учитывающее их инерционные свойства.

Указанный технический результат достигается тем, что в заявленном способе, где одну из деталей, преимущественно вал, устанавливают наклонно относительно оси другой собираемой детали - втулки, упирают одним торцом в кромку отверстия втулки с последующей обкаткой его относительно втулки вокруг точек касания путем перемещения второго конца вала по круговой траектории вокруг оси отверстия втулки с угловой скоростью ω с одновременным вращением вала вокруг собственной оси, одновременно с перемещением второго конца вала по круговой траектории с угловой скоростью ω вокруг оси отверстия втулки и вращением вала вокруг собственной оси втулке дополнительно придают вращение вокруг оси отверстия с угловой скоростью ω, определяемой из условия:

, рад/с,

где g - ускорение свободного падения, м/с2;

f - коэффициент трения скольжения между материалами сопрягаемых деталей;

- радиус-вектор положения центра масс вала относительно точки пересечения осей сопрягаемых поверхностей, м;

ρx, ρz - радиусы инерции вала относительно главных осей его эллипсоида инерции, м;

θ0 - начальный угол наклона вала относительно оси втулки, рад.

Кроме того, вал устанавливают наклонно относительно оси другой собираемой детали - втулки, под углом θ0 наклона, меньшим величины угла между осью вала и полуосью эллипсоида его инерции.

Поскольку в указанном способе второй конец вала, вращающегося вокруг своей оси, перемещают с угловой скоростью ω по круговой траектории вокруг оси отверстия втулки, то, по сути, реализуется вращение вокруг оси прецессии вращающегося вокруг собственной оси гироскопа. При этом в плоскости угла θ нутации возникает гироскопический момент LГ.

Необходимым условием для гарантированного выполнения процесса сборки будет превышение возникающим в плоскости угла нутации гироскопическим моментом LГ момента Mтр сил трения в точках касания сопрягаемых поверхностей, что соответствует вращению сопрягаемых деталей с угловой скоростью ω, большей величины:

В противном случае гироскопический момент LГ будет меньше или равен моменту Mтр сил трения в точках касания торцов сопрягаемых поверхностей вала и втулки, и движение, направленное на совмещение осей сопрягаемых поверхностей, будет невозможно.

Достаточным условием для гарантированной сборки деталей, при котором возникающий гироскопический момент LГ направлен в сторону совмещения осей сопрягаемых поверхностей, является то, что начальный угол θ0 наклона вала относительно оси втулки должен быть меньше величины угла между осью вала и полуосью его эллипсоида инерции:

где ε=ρx/ρz - отношение радиусов инерции относительно главных осей эллипсоида инерции вала.

В противном случае, когда гироскопический момент LГ будет направлен в сторону, противоположную совмещению осей сопрягаемых поверхностей, поэтому гарантировать сборку деталей нельзя. Сборка возможна только в случае, если начальный угол θ0 наклона меньше величины угла между осью вала и полуосью его эллипсоида инерции.

Так как в указанном способе придают одновременное вращение деталей вокруг оси втулки, то относительное перемещение сопрягаемых поверхностей происходит при обкатке вала только вокруг линии, соединяющей точки касания кромок сопрягаемых поверхностей, что снижает величину сил реакций и трения в точках касания, способствуя уменьшению деформаций в точках касания и повышения качества поверхностей выполняемого соединения.

Наличие указанных отличительных признаков обеспечивает гарантированную сборку деталей типа вал-втулка с высоким качеством соединения.

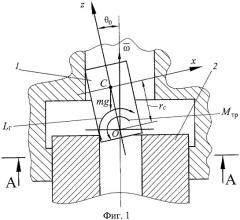

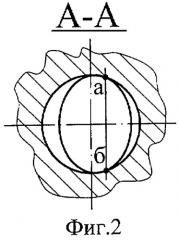

На фиг.1 представлена схема сборки деталей типа вал-втулка, а также силы, действующие на детали при их сопряжении. На фиг.2 - вид по А-А на фиг.1. На фиг.3 - детали типа вал-втулка и эллипсоид инерции вала, а также относительное расположение деталей при предельном значении начального угла θ0 наклона сопрягаемых поверхностей, равном величине угла между осью вала и полуосью его эллипсоида инерции. На фиг.4 - видеограмма изменения угла θ относительного наклона сопрягаемых поверхностей при сборке внутреннего кольца с подсобранным комплектом «внешнее кольцо-сепаратор-ролики» роликового подшипника 66-42204.

Способ сборки деталей типа вал-втулка осуществляют следующим образом. Вал 1 устанавливают наклонно относительно оси втулки 2 под начальным углом θ0, после чего деталям придают одновременное вращение вокруг оси отверстия втулки с угловой скоростью ω. При превышении круговой скорости со совместного вращения деталей величины:

, рад/с,

величина гироскопического момента LГ превышает значение момента сил трения Mтр, при этом происходит поворот вала относительно точек касания а и б (см. фиг.1) в сторону совмещения оси вала с осью отверстия втулки при условии, что начальный угол θ0 наклона вала относительно оси втулки меньше величины угла между осью вала и полуосью его эллипсоида инерции.

В противном случае, если угловая скорость со не превысит величину

либо будет равна ей, то соответственно величина гироскопического момента LГ будет меньше или равна значению момента сил трения Mтр, следовательно, не будет происходить совмещения оси вала с осью отверстия втулки деталей. Также если величина начального угла θ0 наклона вала относительно оси втулки будет больше угла между осью вала и полуосью его эллипсоида инерции, то гироскопический момент LГ будет направлен в сторону, противоположную совмещению осей сопрягаемых поверхностей, следовательно, детали гарантированно не соберутся. При равенстве угла θ0 наклона вала относительно оси втулки углу между осью вала и полуосью его эллипсоида инерции возникает неустойчивое равновесие положения деталей. Это может привести к тому, что гироскопический момент LГ будет направлен в сторону, противоположную совмещению осей сопрягаемых поверхностей, поэтому гарантировать сборку деталей возможно только в случае, если начальный угол θ0 наклона меньше величины угла между осью вала и полуосью его эллипсоида инерции.

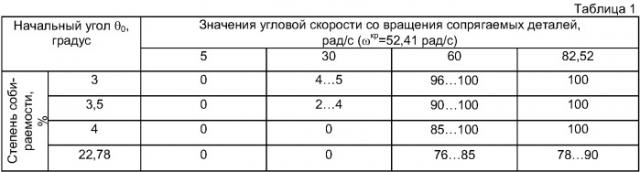

Для вала диаметром 9,9 мм, длиной l=35 мм и втулки с отверстием диаметром 10+0.036 мм (наибольший радиальный зазор 0,068 мм) в таблице 1 приведены условия и результаты сборки, выполненные на лабораторной №2, реализующей способ (а.с. СССР №396232) в лаборатории «Методы автоматической сборки» (см. Кристаль М.Г., Стегачев Е.В. Основы автоматической сборки (лабораторный практикум): учебное пособие / Под ред. М.Г.Кристаля. - Волгоград, ВолгГТУ. 2006. - 79 с.). В ходе экспериментов вал устанавливали наклонно относительно отверстия втулки с начальными углами θ0 наклона 3°, 3,5°, 4°. Расчетные соответственно максимальные значения начального угла θ0 наклона (см. выражение 2) для указанного вала и минимальная угловая скорость ωкр (см. выражение 1), при которой гарантированно

обеспечивается сборка, а также степень собираемости соединения в процентах при фактической угловой скорости приведены в таблице 1.

Для сравнения способа (а.с. СССР №396232) с предлагаемым в таблице 2 сведены экспериментальные данные по результатам сборки внутреннего кольца с подсобранным комплектом «внешнее кольцо-сепаратор-ролики» радиального роликового подшипника 66-42204 (радиальный зазор соединения 0,002…0,01 мм при номинальном диаметре соединения 27 мм), которая проводилась на специально разработанном стенде, оснащенном скоростной видеокамерой VS-FAST (объектив Гелиос 44-3, разрешение: 1280×1024, частота ν съемки ν=250 кадр/с, время τ экспозиции каждого кадра τ=500 мкс). Внутреннее кольцо подшипника устанавливали наклонно под разными углами θ0 (3°, 9°, 15°, 26°, 30°) в подсобранном комплекте «внешнее кольцо-сепаратор-ролики» и придавали вращение этой системе с угловой скоростью ω. Визуально фиксировалось окончание процесса сборки, после чего отснятый видеоматериал обрабатывался на компьютере. На фиг.4 представлены видеокадры, по которым специально разработанная программа вычисляла величину угла θ относительного наклона сопрягаемых поверхностей при сборке внутреннего кольца с подсобранным комплектом «внешнее кольцо-сепаратор-ролики» радиального роликового подшипника 66-2204, равного углу между плоскостями торцевых поверхностей сопрягаемых деталей. Степень собираемости вычисляли как отношение собранных комплектов подшипников к общему числу комплектов, поступивших на сборочную позицию. При обработке видеоматериала фиксировалось значение угловой скорости ω вращения сопрягаемых деталей, при которой начинался процесс сборки внутреннего кольца с подсобранным комплектом «внешнее кольцо-сепаратор-ролики». В таблице 2 приведены значения степени собираемости подшипника (в %) в зависимости от величин начального угла θ0 сопрягаемых поверхностей и угловой скорости ω.

Экспериментальная проверка показала, что при выполнении условий выражений (1, 2) сборка выполняется гарантированно даже при весьма малых радиальных зазорах соединения, что подтверждает указанные отличительные признаки данного изобретения.

1. Способ сборки деталей типа вал-втулка, включающий установку одной из деталей, преимущественно вала, наклонно относительно оси другой собираемой детали - втулки, упирание одним торцом в кромку отверстия втулки с последующей обкаткой его относительно втулки вокруг точек касания путем перемещения второго конца вала по круговой траектории вокруг оси отверстия втулки с угловой скоростью ω, с одновременным вращением вала вокруг собственной оси, отличающийся тем, что одновременно с перемещением второго конца вала по круговой вокруг оси отверстия втулки и вращением вала вокруг собственной оси втулке дополнительно придают вращение вокруг оси отверстия с угловой скоростью ω, определяемой из условия: , рад/с,где g - ускорение свободного падения, м/с2;f - коэффициент трения скольжения между материалами сопрягаемых деталей; - радиус-вектор положения центра масс вала относительно точки пересечения осей сопрягаемых поверхностей, м;ρх, ρz - радиусы инерции вала относительно главных осей его эллипсоида инерции, м;θ0 - начальный угол наклона вала относительно оси втулки, рад.

2. Способ по п.1, отличающийся тем, что вал устанавливают наклонно относительно оси другой собираемой детали - втулки под углом θ0, меньшим величины угла между осью вала и полуосью его эллипсоида инерции.