Способ выполнения упрочнения для композитного материала с переменным профилем прочности, упрочнение, полученное указанным способом

Иллюстрации

Показать всеПредложен способ выполнения упрочнения для композитного материала, содержащего по меньшей мере, два слоя, предназначенные для погружения в полимерную матрицу. Причем по меньшей мере один из слоев состоит из сплошных нитей в главном направлении F. При этом нити укладывают с переменным зазором вдоль этого главного направления F. Предложено также устройство для осуществления способа. Устройство содержит конвейер, на котором размещают по меньшей мере один слой, и средства распределения с переменным зазором для укладки слоя, состоящего из нитей. Изобретение обеспечивает снижение материалоемкости процесса и уменьшение объема отходов производства. 2 н. и 7 з.п. ф-лы, 14 ил.

Реферат

Настоящее изобретение касается способа выполнения упрочнения для композитного материала с переменным профилем прочности. Изобретение касается также полученного упрочнения и композитного изделия, содержащего по меньшей мере одно упрочнение, полученное при помощи этого способа.

Известен основной принцип композитных материалов, которые все чаще применяются в различных областях, при этом речь может идти о спортивных товарах, товарах для отдыха на воде или о транспортных средствах, примеры которых можно привести в большом количестве.

Этот основной принцип состоит во включении упрочнения в полимерную матрицу.

Это упрочнение предназначено для придания композитному материалу характерной для него механической прочности. Как правило, эти упрочнения представляют собой волокна из природного материала, а также синтетические волокна и очень часто стекловолокна.

В зависимости от диаметра волокон, от их длины, происхождения, в зависимости от внутренней структуры тканых, нетканых, сшитых, склеенных или сваренных слоев волокон, в зависимости от их расположения, от происхождения полимеров матрицы получают бесконечные комбинации вариантов выполнения в соответствии с потребностями и назначением.

В зависимости от потребностей иногда возникает необходимость в большем упрочнении одной зоны по сравнению с другой.

В этом случае, как известно, в этой зоне размещают усилительную деталь, которую, в случае необходимости, вырезают в зависимости от профиля зоны и накладывают на сплошное усиление изделия.

Это позволяет избежать выполнения сплошного упрочнения высокой прочности по всей поверхности, когда такая высокая прочность необходима только для одной ограниченной зоны.

Существует и другая проблема, которая в настоящее время не решена и решение которой предлагается настоящим изобретением.

Действительно, если в качестве примера взять выполнение лыжи или доски для сноуборда, которое, однако, ни в коем случае не является ограничительным вариантом применения, то отмечается, что предусматривают наложение друг на друга усилительных слоев, погруженных в матрицу из смолы или из термопластического полимера.

Полученный исходный материал разрезают, после чего на нем производят отделочные работы.

Во время этапа получения заготовки доски накладывают упрочнение и прочность по всей длине является идентичной и по меньшей мере соответствует самой высокой необходимой прочности, то есть прочности зоны упомянутой доски, подверженной самым большим нагрузкам.

Существенно размещать дополнительные усилительные слои в центре доски в зоне, подверженной максимальным нагрузкам. Однако понятно, что это решение имеет несколько недостатков.

Прежде всего, это приводит к утолщению в зоне, содержащей упрочнение.

Кроме того, полученная доска не обладает оптимальными характеристиками, так как переход от неупрочненной зоны к упрочненной зоне не является плавным.

Общая прочность доски тоже не является оптимальной, поскольку не соблюдается непрерывность от одного до другого конца волокон. Постепенность деформаций под нагрузками по длине не обеспечивается, и изгиб не является равномерным.

Имеются также недостатки с экономической точки зрения. В случае, когда усиление выполнено по всей длине, изготовитель теряет на неиспользуемой части упрочнения в готовой доске, а также на упрочнении вырезанной части, которая считается отходом производства.

Способ из предшествующего уровня техники приводит также к увеличению объема утилизации отходов.

Способ в соответствии с настоящим изобретением позволяет решить вышеуказанные проблемы путем использования сплошных волокон в главном направлении действия нагрузки, но с повышением прочности по меньшей мере в одной зоне за счет изменения распределения.

Далее следует описание настоящего изобретения на примере частного неограничительного варианта осуществления, проиллюстрированного частным неограничительным примером, со ссылками на прилагаемые чертежи.

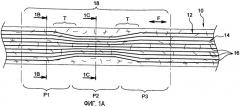

Фиг.1А изображает вид сверху простого упрочнения, полученного при помощи способа в соответствии с настоящим изобретением.

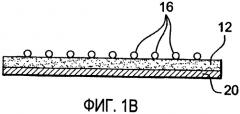

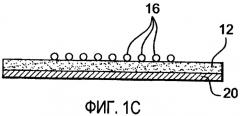

Фиг.1В и 1С - вид усиления, показанного на Фиг.1А, в поперечном разрезе по линиям 1В-1В и 1С-1С.

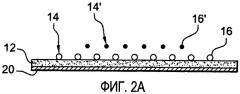

Фиг.2А и 2В - вид более сложного упрочнения, полученного при помощи этого же способа, в поперечном разрезе по линиям разреза, идентичным линиям на Фиг.1А.

Фиг.3А и 3В - вид первого поворотного средства, предназначенного для осуществления способа с целью получения простого упрочнения.

Фиг.3С и 3D - дополнительный вид сверху для облегчения чтения Фиг.3А и 3В.

Фиг.4А и 4В - вид второго варианта выполнения средства с поступательным движением для осуществления способа с целью получения простого упрочнения.

Фиг.5А и 5В - вид второго варианта выполнения средства с развертыванием для осуществления способа с целью получения простого упрочнения.

Фиг.6 - схематичный вид доски для сноуборда, изготовленной с использованием упрочнения, полученного при помощи способа в соответствии с настоящим изобретением.

Далее следует подробное описание способа в соответствии с настоящим изобретением со ссылками на чертежи.

На Фиг.1А показано упрочнение 10, состоящее из первого слоя 12, например из нетканого стекловолоконного материала, на верхней стороне которого предусмотрен второй слой 14.

Второй слой 14 состоит из сплошных нитей, ориентированных в продольном направлении, в данном случае обозначенном стрелкой F.

Способ осуществляется непрерывно и позволяет воспроизводить модули 18, например, для выполнения доски для сноуборда.

Каждый модуль содержит три основные зоны Р1, Р2 и Р3, не считая переходных зон Т.

В первой зоне Р1, например, усилительные нити 16 являются сплошными, расположенными параллельно продольному направлению F и отделенными друг от друга зазорами.

Следующая основная зона Р2 является зоной, в которой зазор между усилительными нитями 16 изменен и в данном случае уменьшен.

Между этими двумя зонами предусмотрена переходная зона Т, поскольку нити являются сплошными.

На выходе центральной зоны Р2 в данном варианте применения для доски сноуборда находится переходная зона Т, переходящая в зону Р3 с зазорами между усилительными нитями 16, идентичными зазорам в зоне Р1.

В данном варианте применения конструкция является абсолютно симметричной, хотя это и не является обязательным условием.

Усилительные нити, предназначенные для соединения с основой, в данном случае со слоем 12, необходимо закрепить, чтобы сохранять зазоры, пока упрочнение не будет соединено с основой и погружено в полимерную матрицу.

Для этого можно использовать любые виды крепления, например, такие как склеивание или наложение швов.

На чертежах в разрезе показано наложение двух слоев 12 и 14.

Отмечается, что в зоне Р2, показанной на Фиг.1С, нити находятся ближе друг к другу. При этом необходимо иметь в виду, что чертежи являются схематичными и что, в зависимости от изделий, нити могут быть уплощенными, в частности, в случае наложения швов.

На Фиг.1 показан также третий слой 20 в нижней части под первым слоем 12, который является отделочным слоем, например покрытием.

Способ позволяет получить исходный материал, который показан на Фиг.6.

Следует отметить, что после погружения одного или нескольких упрочнений в полимерную смолу и после сшивания полимера исходный материал готов к разрезанию.

В представленном случае речь идет о доске для сноуборда, и разрезание показано пунктирной линией на этой Фиг.6.

Отмечается, что в центральной зоне Р2 нити 16 расположены с большей плотностью относительно узкой и, следовательно, ограниченной поверхности, что существенно повышает прочность в этой зоне, которая подвержена большим механическим нагрузкам и должна обладать большой жесткостью.

В концевых зонах Р1 и Р3 зазор между нитями увеличен и их плотность меньше, что придает меньшую прочность этой зоне, которая меньше подвергается нагрузкам, но зато обладает большей гибкостью, что является необходимым для обеспечения хорошего качества доски.

Переходные зоны Т могут быть ступенчатыми с необходимой пропорциональностью перехода.

При этом прочность всей конструкции сохраняется за счет непрерывности усилительных нитей. Эта непрерывность позволяет также передавать усилия и связывать переднюю, среднюю и заднюю части.

Отмечается также, что происходит оптимизация отходов D и что усилительные нити используются практически полностью. В этом варианте выполнения расчеты показывают экономию используемого сырья, которая составляет 25%.

Вес готового изделия тоже оптимизирован, так как не потребовалось повышения плотности усилительных нитей 16 в концевых зонах, как в средней зоне.

В поперечном направлении прочность можно повысить или изменить известным образом путем равномерного включения усилительных нитей в поперечном направлении во время изготовления первого слоя 12.

Способ можно применять для любого изделия, в котором необходимо менять механическую прочность композитного материала в определенной зоне и в определенном направлении.

Способ можно применять для множества вариантов, так как материал усилительных нитей, диаметр, тип усилительных нитей, число, зазоры, длина, число переходных зон и углы укладки являются параметрами, которые можно менять и корректировать.

На Фиг.1А показан простой вариант выполнения, но можно также предусмотреть несколько разных последовательных вариантов по длине одних и тех же усилительных нитей.

Упрочнение 10, полученное при помощи способа в соответствии с настоящим изобретением, может также содержать последовательность слоев, и на Фиг.2А и 2В показано наложение двух слоев 14 и 14' усилительных нитей 16 и 16'.

В этом случае можно получить большое число комбинаций, меняя диаметр, величину зазоров, наложение уплотненных зон или не применяя наложения и меняя любые другие вышеупомянутые параметры.

Изготовление упрочнений осуществляют непрерывно путем выполнения последовательных модулей, таких как модули 18.

В связи с этим необходимо применять соответствующие устройства для получения точного и воспроизводимого результата, которое может работать на повышенных скоростях.

Первый вариант устройства показан на Фиг.3А - 3D.

Как известно, устройство содержит конвейер 22, на котором размещают комплекс, который состоит из слоя 12 и слоя 20 и на котором необходимо разместить слой 14, состоящий из нитей 16.

Нити 16, поступающие из бобин, проходят через средства 24 распределения с переменным зазором. В представленном варианте выполнения эти средства содержат горизонтальную направляющую 26, выполненную с возможностью занимать положение, поперечное к продольному направлению F, как показано на Фиг.3А и 3С, в направлении прохождения S. Эта направляющая 26 содержит каналы 28, не зависимые друг от друга.

Число и промежутки между каналами соответствуют требуемым базовым зазорам для укладки нитей слоя 14, когда направляющая расположена перпендикулярно.

Когда требуется уменьшить зазор, как показано на Фиг.3В и 3D, направляющую располагают таким образом, чтобы образовать угол падения, отличный от 90° и отличающийся от 90° все больше по мере уменьшения зазоров между нитями 16.

Скорость поворота направляющей при данной скорости движения в направлении S обуславливает профиль соответствующей переходной зоны Т.

Недостатком этого варианта выполнения при некоторых вариантах применения является то, что он приводит к укладке нитей, смещенных на концах переходных зон. Для компенсации этого смещения можно наклонять направляющую, однако это может усложнить конструкцию.

Вариант, показанный на Фиг.4А и 4В, предусматривает использование направляющей 26-1, которая содержит промежутки с наклонными стенками, при этом упомянутая направляющая является подвижной в вертикальном направлении.

С указанной направляющей взаимодействуют средства подачи нитей 16.

Таким образом, когда меняют относительное положение направляющей 26-1 и средств удержания, нити укладываются в нижней или верхней части. Поскольку стенки являются наклонными, за счет этого можно менять зазор между нитями 16.

Относительное движение можно получить либо перемещением направляющей, либо перемещением средств подачи, либо одновременно перемещением направляющей и средств подачи.

Согласно другому варианту направляющая 26-2 выполнена в виде держателя 34 с шарнирными ветвями 36, выполненными с возможностью занимать разные положения, что, как показано на Фиг.5А и 5В, приводит к разным зазорам в зависимости от того, являются ли ветви сдвинутыми или раздвинутыми.

Представленные примеры являются схематичными, и можно предусмотреть другие варианты в частности, устанавливать на держателе направляющие шкивы для получения зазоров, которые меняются при помощи движений кулачков.

1. Способ выполнения упрочнения (10) для композитного материала, содержащего по меньшей мере два слоя (12, 14), предназначенные для погружения в полимерную матрицу, отличающийся тем, что по меньшей мере один из слоев (14) состоит из сплошных нитей (16) в главном направлении F, причем нити укладывают с переменным зазором вдоль этого главного направления F.

2. Способ по п.1, отличающийся тем, что нити (16) по меньшей мере одного (14) из слоев закрепляют по меньшей мере на одном другом слое.

3. Способ по п.1, отличающийся тем, что нити закрепляют при помощи клея или путем наложения швов.

4. Способ по п.2, отличающийся тем, что нити закрепляют при помощи клея или путем наложения швов.

5. Способ по одному из пп.1-4, отличающийся тем, что выполняют несколько слоев (14, 14') нитей (16, 16') с переменным зазором.

6. Устройство для осуществления способа по одному из пп.1-5, отличающееся тем, что содержит конвейер (22), на котором размещают по меньшей мере один слой (12), средства (24) распределения с переменным зазором для укладки слоя (14), состоящего из нитей (16).

7. Устройство по п.6, отличающееся тем, что средства (24) распределения с переменным зазором содержат горизонтальную направляющую (26), выполненную с возможностью занимать положение, поперечное главному направлению F, оборудованную каналами (28), независимыми друг от друга, при этом упомянутая направляющая выполнена с возможностью занимать разные угловые положения с целью изменения зазоров между нитями (16).

8. Устройство по п.6, отличающееся тем, что средства (24) распределения с переменным зазором содержат направляющую (26-1), которая содержит промежутки с наклонными стенками, и средства подачи нитей (16), при этом упомянутая направляющая и средства подачи являются подвижными относительно друг друга.

9. Устройство по п.6, отличающееся тем, что средства (24) распределения с переменным зазором содержат держатель (34) с шарнирными ветвями, выполненными с возможностью занимать разные положения, приводящие к разным зазорам в зависимости от того, являются ли ветви сдвинутыми или раздвинутыми.