Устройство для временной заделки пробоин и трещин в заполненных жидкостью стальных резервуарах

Иллюстрации

Показать всеИзобретение относится к средствам временного ремонта стенок полых изделий из углеродистых (намагничивающихся) сталей, в частности стальных резервуаров, заполненных нефтью, нефтепродуктами и другими жидкостями и находящимися под внутренним давлением. Устройство содержит жесткий пластырь (1) с выступом (2), на котором закреплен уплотнительный элемент (3). С внешней стороны жесткого пластыря (1) имеется механизм его прижатия, включающий подпружиненные дугообразные планки (4), закрепленные на П-образных стойках (8) с помощью осей (5). На механизме прижатия закреплены постоянные магниты (6), узел демпфирования механизма прижатия, включающий шток (10) с амортизатором (11) и поршнем, размещенным в цилиндре (12), на котором выполнено калиброванное отверстие (33), и механизм отрыва жесткого пластыря от ремонтируемой поверхности, выполненный в виде резьбового соединения, винт (13) которого проходит по сквозному каналу в магните (6). На концах П-образных стоек (8) закреплены подпружиненные защелки (14) узла фиксации механизма прижатия в исходном положении. Защелки (14) связаны посредством тросов (15) со стержнем (16), закрепленным с возможностью поворота на заданный угол в держателе (17) механизма прицеливания, выполненным в виде резьбового штока (18). На торце стержня (16) закреплен рычаг (22) с тросом (23), Сокращаются потери нефтепродуктов от аварийных проливов за счет быстрой и надежной ликвидации пробоин или трещин в корпусе резервуара. 7 ил.

Реферат

Изобретение относится к средствам временного ремонта стенок полых изделий из углеродистых (намагничивающихся) сталей, в частности стальных резервуаров, заполненных нефтью, нефтепродуктами и другими жидкостями и находящимися под внутренним давлением, и может быть использовано для временного устранения течи в процессе эксплуатации названных изделий, а также в корпусах судов.

В процессе эксплуатации стальных резервуаров могут иметь место случаи образования на корпусе резервуара пробоин от огнестрельного оружия или случайных ударов острыми предметами, а также возможно образование трещин при ослаблении прочности металла.

Пробоины и трещины в резервуарах, заполненных нефтепродуктами, могут повлечь за собой значительные потери нефтепродуктов, загрязнение окружающей среды, вызвать пожары и привести к человеческим жертвам.

Известно устройство для заделки пробоин с рваными краями в стенке емкости, содержащее жесткий пластырь, герметизирующую прокладку, подтягивающий элемент и внутреннюю опору, выполненную в виде конусной пружины сжатия (а.с. СССР №963895, кл. B63C 7/00, 27.03.1981 г.).

Недостатком этого устройства является невозможность его установки на пробоину, из которой под давлением выливается нефтепродукт, а также невозможность заделки трещины в корпусе резервуара из-за наличия в устройстве внутренней опоры.

Известно герметизирующее устройство, содержащее заглушку, средство ее герметизации, выполненное в виде торообразного элемента, изготовленного из пористой резины или камеры, заполненной воздухом, и средство фиксации заглушки, выполненное в виде постоянных магнитов, прикрепленных к заглушке с помощью гибких связей, которые выполнены в виде тонких металлических полос (RU №40987 U1, кл. B63B 43/16, 16.03.2004 г.).

Недостатком этого устройства является то, что постоянные магниты, закрепленные на заглушке с помощью гибких связей, выполняют только функцию фиксации заглушки на поверхности металла с целью исключения ее сползания с места установки и не обеспечивают герметичного прижатия торообразного элемента к поверхности металла, а герметичность обеспечивается только за счет давления воды на заглушку с внешней стороны.

Использование в данном устройстве постоянных магнитов с большей силой прижатия не даст положительных результатов в связи с тем, что в процессе установки устройства на пробоину неизбежно соприкосновение его с корпусом резервуара, в результате чего постоянные магниты плотно прижмутся к поверхности металла и не позволят надвинуть устройство на пробоину.

Известно устройство для ликвидации течи, содержащее магнитный держатель, состоящий из головки, в полости которой расположен постоянный магнит, и герметизирующую прокладку, закрепленную на плоской рабочей поверхности головки и выполненную из ферромагнитного материала с предварительно нанесенной полимерной клеевой композицией, содержащей ферромагнитный наполнитель в виде порошка железа (RU №2239119 C1, кл. F16L 55/16, B23P 6/04, 28.11.2003 г.).

Недостатком этого устройства является то, что его невозможно установить на пробоину или трещину с выступающими рваными краями с наружной стороны корпуса резервуара, а также невозможна установка устройства на пробоину или трещину, из которых нефтепродукт выливается под давлением.

Известно также устройство для заделки пробоин в резервуаре, содержащее пластырь с герметизирующей прокладкой, телескопический стержень, неподвижная часть которого выполнена с наружной резьбой, прижимной элемент, установленный на неподвижной части телескопического стержня с возможностью продольного перемещения. Устройство содержит упорное кольцо, навинченное на неподвижную часть телескопического стержня, штанги, закрепленные одним концом шарнирно на подвижной части телескопического стержня с возможностью их раскрытия после введения устройства в пробоину резервуара. Опорный элемент жестко соединен с неподвижной частью телескопического стержня, в торце которой выполнен кольцевой паз для размещения в нем свободных концов штанг. Подвижная часть телескопического стержня выполнена с подпятником, а штанги в месте крепления их к подвижной части телескопического стержня подпружинены относительно последнего (RU №2083430 C1, кл. B63B 43/16, 24.06.1994 г.).

Недостатком этого устройства является то, что его невозможно установить на пробоину, из которой под давлением выливается нефтепродукт, не подвергая здоровье обслуживающего персонала опасности даже при условии применения удлинительной штанги. Устройство невозможно также установить на трещину в корпусе резервуара из-за наличия в устройстве элементов, которые размещаются внутри резервуара.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для заделки пробоин с рваными краями, содержащее жесткий пластырь с выступом по периметру, на котором закреплен уплотнительный элемент, герметизирующее уплотнение, внутреннюю опору и подтягивающий элемент, выполненный в виде стержня, установленного в наружную и внутреннюю втулки, и снабжен резьбой для его перемещения с помощью гайки. Подтягивающий элемент удерживается от проворачивания рычагом. Внутренняя опора выполнена в виде двух S-образных или П-образных рычагов, размещенных в нижней части подтягивающего элемента и закрепленных на общей оси. Уплотнительный элемент, закрепленный на выступе жесткого пластыря, имеет форму плоской прокладки (а.с. СССР №1688007 A1, кл. F16L 55/10, 30.07.1989 г. - прототип).

Недостатком этого устройства является невозможность заделки пробоины в резервуаре, заполненном нефтепродуктом, а также невозможна заделка трещины в корпусе резервуара из-за наличия с внутренней стороны жесткого пластыря нижней части подтягивающего элемента, втулки и внутренней опоры.

Техническим результатом изобретения является обеспечение быстрой и надежной временной ликвидации течи нефтепродукта из пробоины или трещины в корпусе резервуара на период слива нефтепродукта до уровня пробоины или трещины.

Этот технический результат достигается тем, что устройство для временной заделки пробоин и трещин в заполненных жидкостью стальных резервуарах, содержащее уплотнительный элемент, закрепленный на выступе, выполненном по периметру жесткого пластыря на стороне, обращенной к ремонтируемой поверхности, и узел фиксации в исходном положении механизма прижатия жесткого пластыря, по центральной оси которого установлен держатель механизма прицеливания, согласно предлагаемому изобретению снабжено механизмом отрыва жесткого пластыря от ремонтируемой поверхности и узлом демпфирования механизма прижатия жесткого пластыря, по периметру которого с внешней стороны перпендикулярно его поверхности жестко закреплены П-образные стойки, на верхних концах которых размещены подпружиненные защелки узла фиксации в исходном положении механизма прижатия жесткого пластыря, связанные посредством тросов со стержнем, закрепленным с возможностью поворота на заданный угол и фиксации в держателе механизма прицеливания, механизм прижатия жесткого пластыря выполнен в виде обращенных в фиксируемом исходном положении вершинами к центру жесткого пластыря подпружиненных жестких дугообразных планок, каждая из которых одним торцом закреплена с возможностью вращения в сторону изгиба на индивидуальной П-образной стойке, а другим торцом жестко соединена с постоянным магнитом, на внутренней стороне которого симметрично относительно его центра выполнены углубления с выходящими по разные стороны от торца дугообразной планки сквозными каналами, в одном из которых свободно размещен шток узла демпфирования, жестко соединенный одним торцом с амортизатором, размещенным в углублении магнита, а другим - с поршнем, в цилиндре которого в надпоршневом пространстве выполнено калиброванное отверстие, механизм отрыва жесткого пластыря выполнен в виде резьбового соединения, винт которого проходит по другому сквозному каналу магнита и жестко соединен с упором, размещенным в соответствующем углублении магнита и имеющим эластичную антифрикционную внешнюю поверхность, при этом в каждой из дугообразных планок механизма прижатия жесткого пластыря на уровне подпружиненных защелок выполнены окна.

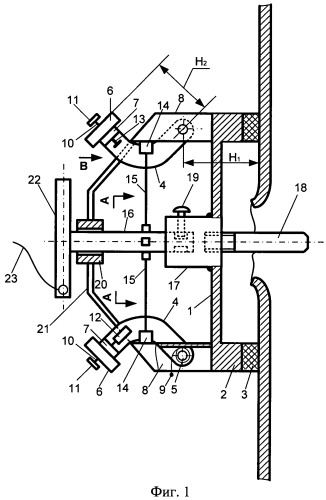

На фиг.1 представлено устройство для временной заделки пробоин и трещин в заполненных жидкостью стальных резервуарах, общий вид в исходном положении (в разрезе);

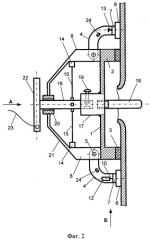

на фиг.2 - общий вид устройства, установленного на пробоину (в разрезе);

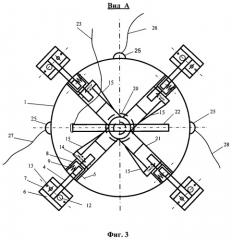

на фиг.3 - вид по А на фиг.2;

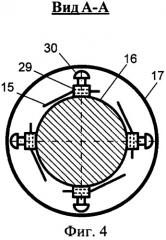

на фиг.4 - вид по А-А на фиг.1 (в разрезе);

на фиг.5 - вид по Б на фиг.2 (в разрезе);

на фиг.6 - вид по В на фиг.1 (в разрезе);

на фиг.7 - устройство в момент установки его на пробоину.

Устройство для временной заделки пробоин и трещин в заполненных жидкостью стальных резервуарах состоит из жесткого пластыря 1, по периметру которого имеется выступ 2. На выступе 2 закреплен уплотнительный элемент 3, выполненный из эластичного материала, например из маслобензостойкой резины.

С внешней стороны жесткого пластыря 1 имеются:

- механизм прижатия жесткого пластыря, на котором закреплены узел демпфирования прижатия жесткого пластыря и механизм отрыва жесткого пластыря от ремонтируемой поверхности;

- узел фиксации механизма прижатия жесткого пластыря в исходном положении.

Механизм прижатия жесткого пластыря выполнен в виде подпружиненных дугообразных планок 4, обращенных в исходном положении вершинами к центру жесткого пластыря 1, каждая из которых одним торцом закреплена на оси 5 с возможностью вращения в сторону изгиба, а другим торцом жестко соединена с постоянным магнитом 6 посредством опоры 7, которая жестко закреплена на торце дугообразной планки 4, перпендикулярно ее поверхности. Оси 5 закреплены на П-образных стойках 8, установленных по периметру жесткого пластыря 1 перпендикулярно его поверхности. На оси 5 надеты пружины кручения 9. Постоянные магниты 6 закреплены на опорах 7.

Узел демпфирования механизма прижатия жесткого пластыря 1 состоит из штока 10, который одним торцом соединен с амортизатором 11, а другим торцом - с поршнем (не показан), размещенным в цилиндре 12, который закреплен на дугообразной планке 4. Узел демпфирования предохраняет постоянные магниты 6 от резких ударов о стенку резервуара (без позиции).

Механизм отрыва жесткого пластыря от ремонтируемой поверхности выполнен в виде резьбового соединения, винт 13 которого проходит по сквозному каналу в магните 6 и в опоре 7.

Узел фиксации механизма прижатия жесткого пластыря в исходном положении включает подпружиненные защелки 14, закрепленные на концах П-образных стоек 8 и связанные посредством тросов 15 со стержнем 16, закрепленным с возможностью поворота на заданный угол (не более 45°) в держателе 17 механизма прицеливания, выполненного в виде резьбового штока 18, ввернутого в держатель 17. Держатель 17 жестко закреплен в осевом отверстии жесткого пластыря 1. Стержень 16 одним концом закреплен в держателе 17 с помощью винта 19, а другим - во втулке 20, которая связана с П-образными стойками 8 посредством изогнутых пластин 21. На торце стержня 16 закреплен рычаг 22, на одном конце которого имеется отверстие для крепления троса 23.

В средней части стержня 16 расположен узел крепления тросов 15.

В каждой из дугообразных планок 4 механизма прижатия жесткого пластыря 1 на уровне подпружиненных защелок 14 выполнены окна 24 (фиг.2).

По периметру жесткого пластыря 1 установлено не менее трех скоб 25 для крепления канатов (тросов) 26, 27 и 28 (фиг.3).

Узел крепления тросов 15 (фиг.4) выполнен в виде жестко закрепленных на стержне 16 по его периметру не менее четырех бобышек 29, в каждой из которых имеется сквозное отверстие (пунктирные линии) для троса 15. Перпендикулярно отверстию для троса 15 выполнено резьбовое отверстие для фиксатора 30 (как вариант - винт).

Цилиндр 12 узла демпфирования механизма прижатия жесткого пластыря 1 (фиг.5) закреплен на дугообразной планке 4 с помощью скобы 31, а шток 10 пропущен через выходящие с одной стороны торца дугообразной планки 4 сквозные каналы в опоре 7 и в магните 6. Амортизатор 11 размещен в соответствующем углублении магнита 6. На поверхность амортизатора 11 напылен или наклеен эластичный материал, например, из маслобензостойкой резины (без позиции). На штоке 10 выполнен кольцевой буртик 32 для перемещения штока 10 в исходное положение, при котором амортизатор 11 выступает над поверхностью магнита 6 на расстояние не более 10 мм (фиг.1). В цилиндре 12 в надпоршневом пространстве выполнено калиброванное отверстие 33.

Винт 13 резьбового соединения механизма отрыва жесткого пластыря 1 (фиг.5) ввернут в гайку 34, жестко закрепленную на опоре 7 соосно выходящему с другой стороны торца дугообразной планки 4 сквозному каналу в опоре 7 и в магните 6, в соответствующем углублении которого размещен упор 35, жестко связанный с винтом 13 и имеющий эластичную антифрикционную внешнюю поверхность (не показана). Винт 13 снабжен элементом 36 (как вариант - рукоятка) для его вращения.

В узле фиксации механизма прижатия жесткого пластыря в исходном положении (фиг.6) каждая защелка 14 с пружиной 37 размещены в корпусе 38, который закреплен на конце П-образных стоек 8. В корпусе 38 установлен ролик 39, через который пропущен трос 15. Защелка 14 в исходном положении механизма прижатия жесткого пластыря 1 входит в окно 24 дугообразной планки 4. В П-образных стойках 8 выполнены прорези 40 для размещения в них дугообразных планок 4 в исходном положении. Аналогичные прорези (без позиции) выполнены в изогнутых пластинах 21.

В механизмах прижатия жесткого пластыря постоянные магниты 6 закреплены на опорах 7 с возможностью их замены любым известным способом (как вариант - резьбовое соединение 41).

Условием герметичного прижатия уплотнительного элемента 3 к ремонтируемой поверхности является соблюдение следующих условий:

H1=(1,008÷1,010)·H2,

где H1 - расстояние от оси 5 до внешней поверхности уплотнительного элемента 3 в исходном положении механизма прижатия жесткого пластыря 1 (фиг.1);

H2 - расстояние от оси 5 до внешней поверхности постоянного магнита 6.

При уменьшении этого соотношения уменьшается сила прижатия уплотнительного элемента 3 к ремонтируемой поверхности, что может привести к разгерметизации места утечки жидкости.

При увеличении этого соотношения магниты не прилипают к поверхности металла. Между поверхностью металла и магнитом образуется зазор, что не исключает отрыв устройства от пробоины.

Размеры жесткого пластыря зависят от диаметра пробоины. Из практики известно, что пробоины бывают диаметром от 20 до 150 мм. В зависимости от диаметра жесткого пластыря выбирается количество механизмов прижатия. Для пробоин диаметром до 30 мм диаметр жесткого пластыря должен быть не менее 80 мм, а количество механизмов прижатия - не менее четырех. При диаметре жесткого пластыря более 80 мм механизмов прижатия жесткого пластыря должно быть не менее шести.

Максимальная высота заполнения вертикального цилиндрического резервуара вместимостью 5000 м3 составляет не более 10 м. Следовательно, давление нефтепродукта в нижнем поясе резервуара составляет не более 0,09 МПа (0,9 кгс/см2). При наличии пробоины диаметром, например, 30 мм и диаметре пластыря 80 мм сила отжатия пластыря от поверхности резервуара в нижнем поясе будет составлять не более 4,5 кН (45 кгс).

Как показали результаты испытаний устройства с диаметром пластыря 80 мм и давлением на пластырь с внутренней стороны не более 4,5 кН (45 кгс), герметичность устройства достигается при установке на каждую из четырех опор постоянного магнита с силой прижатия не менее 2 кН (20 кгс).

Заделку пробоины в корпусе резервуара с помощью устройства производят следующим образом.

Один из ремонтников с канатом 26 и тросом 23 по лестнице поднимается на крышу резервуара и поднимает устройство выше пробоины 42 или на уровень с ней. Второй и третий ремонтники за канаты 27 и 28 прижимают устройство к поверхности резервуара и постепенно надвигают его на пробоину 42. Как только резьбовой шток 18 механизма прицеливания войдет в пробоину и пластырь 1 при натянутых канатах 27 и 28 прижмется к поверхности резервуара, первый ремонтник, находящийся на крыше резервуара, натягивает трос 23, который поворачивает рычаг 22, последний вращает стержень 16 и за тросы 15 освобождает дугообразные планки 4 от зацепления с защелками 14.

Под действием пружин 9 дугообразные планки 4 расходятся в стороны, перемещая постоянные магниты 6 к поверхности резервуара.

Первыми касаются стенки резервуара амортизаторы 11 узла демпфирования механизма прижатия жесткого пластыря 1. Поршни штоков 10 медленно смещаются в сторону калиброванного отверстия 33, вытесняя воздух из цилиндров 12, до тех пор, пока постоянные магниты 6 плавно притянутся к металлу.

Если в корпусе резервуара образовалась трещина, то ее герметизируют в таком же порядке, предварительно вывернув из держателя 17 механизма прицеливания резьбовой шток 18.

Сливают нефтепродукт до уровня пробоины. Далее один из ремонтников с помощью лестницы или люльки производит демонтаж устройства с пробоины. Для этого он путем вращения винтов 13 по часовой стрелке поочередно отжимает магниты 6 от поверхности металла и поворачивает дугообразные планки 4 до момента захода защелок 14 в окна 24.

Затем путем вращения винтов 13 против часовой стрелки утапливает упоры 35 в углубления магнитов 6, а штоки 10 узла демпфирования выдвигает из цилиндров 12 за кольцевые буртики 32. Устройство готово к следующему использованию.

Окончательную заделку пробоины или трещины производят известными способами с применением сварки с обязательным полным сливом нефтепродукта и дегазацией резервуара либо с применением полимерных материалов без полного слива нефтепродукта.

Применение этого устройства позволяет быстро и надежно временно ликвидировать течь нефтепродукта из пробоины или трещины в корпусе резервуара и сократить потери нефтепродукта от аварийных проливов.

Устройство для временной заделки пробоин и трещин в заполненных жидкостью стальных резервуарах, содержащее уплотнительный элемент, закрепленный на выступе, выполненном по периметру жесткого пластыря на стороне, обращенной к ремонтируемой поверхности, и узел фиксации в исходном положении механизма прижатия жесткого пластыря, по центральной оси которого установлен держатель механизма прицеливания, отличающееся тем, что устройство снабжено механизмом отрыва жесткого пластыря от ремонтируемой поверхности и узлом демпфирования механизма прижатия жесткого пластыря, по периметру которого с внешней стороны перпендикулярно его поверхности жестко закреплены П-образные стойки, на верхних концах которых размещены подпружиненные защелки узла фиксации в исходном положении механизма прижатия жесткого пластыря, связанные посредством тросов со стержнем, закрепленным с возможностью поворота на заданный угол и фиксации в держателе механизма прицеливания, механизм прижатия жесткого пластыря выполнен в виде обращенных в фиксируемом исходном положении вершинами к центру жесткого пластыря подпружиненных жестких дугообразных планок, каждая из которых одним торцом закреплена с возможностью вращения в сторону изгиба на индивидуальной П-образной стойке, а другим торцом жестко соединена с постоянным магнитом, на внутренней стороне которого симметрично относительно его центра выполнены углубления с выходящими по разные стороны от торца дугообразной планки сквозными каналами, в одном из которых свободно размещен шток узла демпфирования, жестко соединенный одним торцом с амортизатором, размещенным в углублении магнита, а другим - с поршнем, в цилиндре которого в надпоршневом пространстве выполнено калиброванное отверстие, механизм отрыва жесткого пластыря выполнен в виде резьбового соединения, винт которого проходит по другому сквозному каналу магнита и жестко соединен с упором, размещенным в соответствующем углублении магнита и имеющим эластичную антифрикционную внешнюю поверхность, при этом в каждой из дугообразных планок механизма прижатия жесткого пластыря на уровне подпружиненных защелок выполнены окна.