Устройство направляющее монтажное

Иллюстрации

Показать всеИзобретение относится к монтажно-стыковочному оборудованию ракетно-космической отрасли и может быть использовано для стыковки головной части с ракетой-носителем, находящейся в вертикальном положении. Монтажное устройство содержит опорное кольцо, поперечную балку, вертикальные направляющие, корсет, линейный привод двустороннего действия и отводимые упоры. Корсет состоит из траверсы и бугелей. Вертикальные направляющие выполнены с возможностью размещения в них бугелей корсета с пристыковываемой частью. Бугели размещены с возможностью радиального и углового смещений. Направляющие нижними концами скреплены с опорным кольцом, на верхних концах смонтирована поперечная балка. В средней части поперечной балки шарнирно подвешен линейный привод двустороннего действия, имеющий возможность соединения с траверсой корсета. Бугели корсета имеют возможность контакта с отводимыми упорами. Достигается упрощение конструкции направляющего монтажного устройства. 4 ил.

Реферат

Изобретение относится к монтажно-стыковочному оборудованию ракетно-космической отрасли и может быть использовано для стыковки головной части (ГЧ) с ракетой-носителем (РН), находящейся в вертикальном положении.

Известно устройство для стыковки отсеков ракеты, содержащее присоединяемый к отсеку ракеты съемный фланец, фиксируемый в отсеке пружинными кольцами. В съемный фланец ввернуты шпильки, имеющие возможность захода в отверстия пристыковываемого отсека, имеющего герметизирующее уплотнение. При стыковке отсеков осуществляется регулировка их взаимного углового положения, после чего на шпильки накручиваются фиксирующие гайки (см. патент РФ №2107252, кл. F24B 15/36, 1998 г.).

В результате анализа этого устройства выявлено, что оно может быть использовано как для горизонтальной, так и для вертикальной стыковки, однако оно не обеспечивает регулирования радиального взаимного положения стыкуемых отсеков, не имеет в своем составе механизмов для восприятия сил тяжести пристыковываемого отсека и для преодоления силы трения герметизирующего уплотнения в процессе стыковки.

Известен агрегат для вертикальной стыковки ГЧ с РН, находящейся в вертикальном положении, содержащий раму, на которой шарнирно закреплена стрела с ложементами, средней регулируемой опорой для укладки РН и средства крепления РН. Передний конец стрелы выполнен в виде двух параллельных балок, соединенных поперечной балкой. На балках закреплены парные кронштейны, передняя пара которых оснащена поворотной в вертикальной плоскости грузоподъемной траверсой с дистанционно управляемым грузоподъемным устройством с грузозахватным узлом.

Задняя пара кронштейнов оснащена поворотной в вертикальной плоскости монтажной площадкой, подвешенной на жестких тягах к осям, расположенным на кронштейнах.

Оси кронштейнов и оси, на которых к кронштейнам подвешена грузоподъемная траверса, лежат в горизонтальной плоскости, проходящей через продольную ось РН, и перпендикулярно к ней.

Для проведения стыковки ГЧ с РН осуществляют подъем стрелы, в результате которого грузозахватный орган грузоподъемного устройства грузоподъемной траверсы оказывается на высоте, достаточной для стыковки грузоподъемной траверсы со стыковочным узлом ГЧ. Стыковка ГЧ с траверсой осуществляется с использованием стрелового подъемника, входящего в комплект агрегата, и грузоподъемного устройства, которое для этой цели выдвигает грузозахватный узел на нужную длину.

После стыковки ГЧ с грузоподъемной траверсой на монтажную площадку поднимается персонал. Далее начинают подъем стрелы в вертикальное положение, при этом ГЧ и монтажная площадка, поворачиваясь на своих осях, сохраняют вертикальное положение.

В вертикальном положении стрелы ГЧ оказывается поднятой над верхним срезом РН с монтажным зазором «Н», причем их вертикальные оси совпадают. Стыковку осуществляют опусканием ГЧ грузоподъемным устройством до посадки ГЧ на корпус РН, после чего с монтажной площадки сочленяют ГЧ и РН в единую конструкцию с помощью соответствующих крепежных элементов (см. патент РФ, №2249547, кл. В64G 5/00, 2005 г.) - наиболее близкий аналог.

В результате анализа выполнения известного агрегата необходимо отметить, что он обеспечивает вертикальную стыковку РН с ГЧ, однако он конструктивно сложен и металлоемок, не оснащен механизмом для преодоления сил трения герметизирующего уплотнения при установке ГЧ на РН, а также механизмами направления и центрирования ГЧ с фланцем РН, в связи с чем не исключена возможность соударения ГЧ с РН, в особенности, под воздействием ветровых нагрузок.

Задачей настоящего изобретения является разработка более простого устройства направляющего монтажного (УНМ), исключающего соударения пристыковываемой ГЧ с РН, обеспечивающего точное центрирование их стыкуемых поверхностей с преодолением усилия трения герметизирующего уплотнения на РН.

Поставленная задача обеспечивается тем, что в устройстве направляющем монтажном, содержащем опорное кольцо с посадочными элементами и поперечную балку с элементом для навешивания на грузозахватный орган грузоподъемного средства, новым является то, что оно оснащено, как минимум, двумя вертикальными направляющими, предназначенными для размещения в них с возможностью радиального и углового смещений бугелей корсета с пристыковываемой частью, направляющие нижними концами скреплены с опорным кольцом, на верхних концах направляющих смонтирована с возможностью съема поперечная балка, в средней части поперечной балки шарнирно подвешен линейный привод двустороннего действия, имеющий возможность соединения с траверсой корсета, бугели которого имеют возможность контакта с отводимыми упорами, установленными в нижней части направляющих.

Сущность изобретения поясняется графическими материалами, на которых:

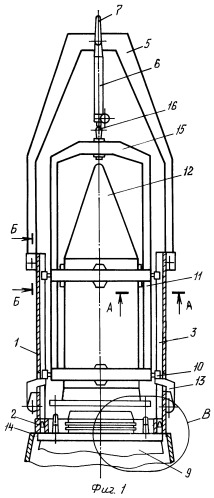

на фиг.1 - общий вид УНМ с установленной в нем ГЧ в корсете;

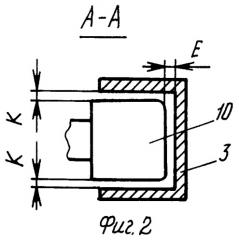

на фиг.2 - сечение А-А по фиг.1;

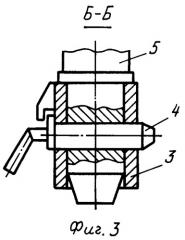

на фиг.3 - сечение Б-Б по фиг.1;

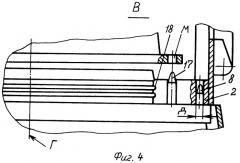

на фиг.4 - выносной элемент В по фиг.1.

Устройство направляющее монтажное (УНМ) 1 содержит опорное кольцо 2 с вертикальными направляющими 3, точно отцентрованными относительно оси «Г» опорного кольца 2. На верхних концах направляющих посредством быстросъемных пальцев 4 закреплена поперечная балка 5 с шарнирно подвешенным к ее середине линейным приводом двустороннего действия, выполненным, например, в виде червячно-винтового домкрата 6 с ручным приводом, и петля 7 для подвешивания УНМ к грузоподъемному средству (не показано).

В опорном кольце 2 имеются посадочные элементы - отверстия «Д» для установки его на посадочные шпильки 8 РН 9, а между направляющими 3 и бугелями 10 корсета 11, в котором обычно поставляют ГЧ 12, предусмотрены радиальные «Е» и боковые «К» зазоры.

Для удержания корсета 11 с ГЧ 12 при их загрузке в УНМ на его направляющих 3 в нижней их части смонтированы отводимые упоры 13.

Пристыковку ГЧ 12 к РН 9 с применением УНМ выполняют следующим образом.

Грузоподъемным средством за петлю 7 УНМ 1 перемещают к вертикально установленной РН 9 и медленно опускают, наводя отверстия «Д» опорного кольца 2 на посадочные шпильки 8 РН 9.

Установив УНМ на торец обтекателя 14 РН, демонтируют пальцы 4 и тем же грузоподъемным средством снимают с вертикальных направляющих 3 поперечную балку 5 с червячно-винтовым домкратом 6.

Транспортно-установочным агрегатом (не показан), доставившим ГЧ в корсете, загружают в УНМ 1 ГЧ 12 в корсете 11, вводя его бугели 10 в направляющие 3.

Вводят отводимые упоры 13 в направляющие 3 и опускают на них бугели 10 корсета 11.

Отсоединяют от траверсы 15 корсета 11 грузозахватный орган транспортно-установочного агрегата, грузоподъемным средством, например автокраном, устанавливают поперечную балку 5 на верхние концы направляющих 3 и закрепляют ее быстросъемными пальцами 4.

Присоединяют нижнюю проушину 16 червячно-винтового домкрата 6 к траверсе 15 корсета 11 и, приподняв им корсет 11, отводят упоры 13.

Далее, опуская червячно-винтовым домкратом 6 подвешенный к его проушине корсет 11 с ГЧ 12, одновременно перемещая его вручную в двух перпендикулярных направлениях и поворачивая вокруг вертикальной оси в пределах зазоров «К» и «Е» между бугелями 10 и направляющими 3, центрируют ГЧ 12 по отношению к РН 9 и осуществляют ее пристыковку, наводя отверстия «М» фланца ГЧ 12 на направляющие шпильки 17 РН 9.

При прохождении ГЧ герметизирующего уплотнения 18 возникающее усилие трения преодолевают посредством работы червячно-винтового домкрата 6, который в данном случае работает не как грузоподъемное средство, а как устройство, прилагающее к ГЧ усилие сверху.

Пристыковав к РН 9 ГЧ 12, закрепляют ее на РН, демонтируют детали (не показаны), крепящие ГЧ 12 к корсету 11, червячно-винтовым домкратом 6 поднимают корсет 11, перемещая по направляющим 3 его бугели 10 выше отводимых упоров 13. Подводят упоры 13 и опускают на них бугели 10 корсета 11.

Собственно стыковка ГЧ с РН завершена.

Грузоподъемным средством (автокраном) за петлю 7 снимают УНМ 1 с корсетом 11 с посадочных шпилек 8, поднимают и перемещают к месту его хранения; отсоединяют нижнюю проушину 16 домкрата 6 от траверсы 15 корсета 11, демонтируют быстросъемные пальцы 4 и тем же грузоподъемным средством снимают с УНМ 1 поперечную балку 5 и выгружают из него корсет 11.

Применение данного УНМ для стыковки ГЧ с находящейся в вертикальном положении РН исключает соударения ГЧ и РН, обеспечивает точное центрирование стыкуемых поверхностей и преодоление усилия трения герметизирующего уплотнения РН.

Устройство направляющее монтажное, содержащее опорное кольцо с посадочными элементами и поперечную балку с элементом для навешивания на грузозахватный орган грузоподъемного средства, отличающееся тем, что оно оснащено как минимум двумя вертикальными направляющими, предназначенными для размещения в них с возможностью радиального и углового смещений бугелей корсета с пристыковываемой частью, направляющие нижними концами скреплены с опорным кольцом, на верхних концах направляющих смонтирована с возможностью съема поперечная балка, в средней части поперечной балки шарнирно подвешен линейный привод двустороннего действия, имеющий возможность соединения с траверсой корсета, бугели которого имеют возможность контакта с отводимыми упорами, установленными в нижней части направляющих.