Тонкодисперсная водная суспензия углеродных наноструктур и способ ее изготовления (варианты)

Иллюстрации

Показать всеИзобретение относится к области физической и коллоидной химии и заключается в получении суспензий наноструктур, используемых при модификации неорганических композиционных материалов, в частности кристаллогидратных композиционных материалов. Получают тонкодисперсную водную суспензию, содержащую углеродные наноструктуры и поверхностно-активное вещество. Порошок углеродных наноструктур, включающих 3d-металл, в частности медь, никель, кобальт, железо, и/или его соединения, диспергируют в водном растворе поверхностно-активного вещества. Водородный показатель полученного раствора контролируют в пределах рН 7-12. Изобретение позволяет получить устойчивую суспензию, углеродные наноструктуры которой обладают магнитной восприимчивостью и статической активностью при взаимодействии с неорганическими материалами. 3 н.п. ф-лы, 18 ил.

Реферат

Изобретение относится к области физической и коллоидной химии и заключается в получении суспензий наноструктур, используемых при модификации неорганических композиционных материалов, в частности кристаллогидратных композиционных материалов.

Известна суспензия для получения магнитных нанокомпозитов, содержащая в большом количестве наноструктуры оксида железа, покрытые олеиновой кислотой (SI22539, опубл. 2008 г.).

Для получения суспензии магнитные наноструктуры покрывают олеиновой кислотой, затем перемешивают в декане сначала с помощью ультразвука, потом в центрифуге.

Магнитные наноструктуры оксида железа, входящие в состав данной суспензии, преимущественно проявляют низкую статическую активность при взаимодействии с неорганическими материалами. Органическая дисперсионная среда (олеиновая кислота) также не позволяет использовать суспензию для модификации неорганических сред. Перечисленные особенности приводят к нецелесообразности применения суспензии для модификации неорганических материалов.

Известен водный молекулярно-коллоидный раствор гидратированных фуллеренов (шарообразных сетчатых углеродных наноструктур), пат. RU №2213692, опубл. 2003 г. Гидратированные фуллерены представляют собой супрамолекулярные комплексы, в которых часть противоионов Н+ замещена ионами металлов. Максимальное содержание фуллерена в суспензии равно 4 мг/мл.

Для получения водных молекулярно-коллоидных растворов фуллеренов из раствора в органическом растворителе (несмешивающемся с водой) фуллерены переводят в водную среду под ультразвуковым воздействием. Затем водную среду, содержащую фуллерены, дополнительно подвергают фильтрации через микрофильтры. Для замещения противоионов Н+ катионами металлов применяют метод титрования или метод катионного обмена на ионообменных смолах.

При условии чистоты фуллеренов не менее 99,5% достигается стойкость раствора три года. Вода, используемая в качестве дисперсионной среды, и углеродные дисперсные наночастицы позволяют применять известный раствор для модификации неорганических материалов, в частности для повышения их прочностных характеристик.

Недостатками молекулярно-коллоидного раствора является низкая величина максимального содержания наноструктур в суспензии. Кроме того, не имеющие магнитной восприимчивости фуллерены не могут изменить магнитные свойства модифицируемых материалов.

Наиболее близким техническим решением является тонкодисперсная водная суспензия графенов («Aqueous Suspension and Characterization of Chemically Modified Graphene Sheets» S.Park, J.An и др., Chem. Mater. 2008, 20, 6592-6594, http://pubs.acs.org). Известная суспензия содержит углеродные наноструктуры в виде графенов (углеродных пленочных структур), водный раствор гидроксида калия и моногидрат гидразина. Максимальное содержание наноструктур в суспензии равно 7 мг/мл.

Для изготовления известной суспензии оксид графена диспергируют в водном растворе гидроксида калия. Затем добавляют моногидрат гидразина и перемешивают компоненты в течение шести часов. Полученная устойчивая суспензия содержит электропроводные графеновые листы.

Графеновые наноструктуры характеризуются высокой статической активностью и образуют устойчивую суспензию в водной дисперсионной среде (4 месяца). Однако отсутствие у наноструктур магнитной восприимчивости сужает область применения данной суспензии.

Кроме того, применение гидразина снижает статическую активность графеновых наноструктур при взаимодействии с неорганическими материалами. Механизм действия гидразина связан с удалением функциональных групп с поверхности оксида графена за счет их химического взаимодействия с азотсодержащим компонентом. Удаление функциональных групп с поверхности графена приводит к изменению химического состава и пространственной структуры, что снижает статическую активность наноструктур в модифицируемых композициях. Например, использование восстановленного гидразином графена при модификации бетона не может дать существенного упрочняющего эффекта, так как химическое сродство наночастиц к композиции снижено; образование дополнительных сшивок, упрочняющих бетон, в композиции не происходит, вследствие отсутствия на поверхности наноструктур соответствующих функциональных групп.

Целью изобретения является получение устойчивой суспензии, углеродные наноструктуры которой обладают магнитной восприимчивостью и статической активностью при взаимодействии с неорганическими материалами, в частности кристаллогидратными композиционными материалами.

Для достижения цели изобретения тонкодисперсная водная суспензия углеродных наноструктур, содержащая углеродные наноструктуры и щелочной водный раствор, содержит углеродные наноструктуры, включающие 3d-металл, в частности медь, никель, кобальт, железо, и/или его соединения, содержит поверхностно-активное вещество (ПАВ) при водородном показателе водного раствора рН 7-12.

В способе изготовления тонкодисперсной водной суспензии углеродных наноструктур, включающем взаимодействие углеродных наноструктур и щелочного водного раствора, порошки углеродных наноструктур, включающих 3d-металл, в частности медь, никель, кобальт, железо, и/или его соединения, диспергируют в водном растворе поверхностно-активного вещества с контролем водородного показателя рН 7-12.

В способе изготовления тонкодисперсной водной суспензии углеродных наноструктур, включающем взаимодействие углеродных наноструктур и щелочного водного раствора, смесь порошков углеродных наноструктур, включающих 3d-металл, в частности медь, никель, кобальт, железо, и/или его соединения, и поверхностно-активного вещества измельчают с порционным добавлением воды при контроле водородного показателя рН 7-12.

Углеродные наноструктуры, содержащие в своем составе 3d-металл, в частности медь, никель, кобальт, железо, и/или его соединения, обладают статической активностью по отношению к неорганическому материалу и магнитной восприимчивостью, которые сохраняются при получении из них водной суспензии по предложенному способу.

Активность наноструктур приводит к их коагуляции (слипанию). Все виды поверхностно-активных веществ (ПАВ), такие как ионогенные, включающие анионогенные и катионогенные, неионогенные (Химия: Энциклопедия / под редакцией И.Л. Кнунянц. - М.: БРЭ. 2003. Стр.450), входящие в состав суспензий, выполняют одну роль - существенно снижают поверхностное натяжение воды на границах раздела фаз, тем самым облегчают распределение воды равномерным слоем на поверхности частиц. Наличие ПАВ в суспензии позволяет достичь ее устойчивости без потери активности и магнитной восприимчивости наноструктур. При этом некоторые ПАВ, например пенообразователи для производства пенобетона, являются исходным компонентом для получения изделия, поэтому суспензии, приготовленные на его основе, не ухудшают свойств модифицированного пенобетона. Количество вводимого в состав суспензии ПАВ зависит от удельной поверхности используемых наноструктур и назначения конечного продукта.

Имеющиеся в составе водного раствора с водородным показателем рН 7-12 гидроксид-ионы (ОН-) приводят к возникновению на поверхности наноструктур отрицательного заряда. Одноименно заряженные наноструктуры отталкиваются, что предотвращает их коагуляцию и разрушение суспензии. Возникший на всей поверхности наносвитков одноименный заряд приводит к их разворачиванию в виде нанопленок, что увеличивает статическую активность наноструктур.

Кислая среда (рН<7) не позволяет достичь гидрофильности и увеличения статической активности наноструктур, включающих 3d-металлы. Сильнощелочная среда (рН>12) может привести к агломерации наноструктур, содержащих 3d-металлы и их соединения, и разрушению суспензии. Кроме того, сильнощелочная среда снижает прочность таких неорганических материалов, как бетонные композиции, вследствие изменения их структуры.

Некоторые ПАВ (например, лигносульфонат натрия) сильнее проявляют свои стабилизирующие свойства по отношению к наноструктурам, находясь в растворенном виде, а не в виде порошка. В этих случаях для приготовления суспензий целесообразно использовать водные растворы ПАВ.

В способе изготовления тонкодисперсной водной суспензии углеродных наноструктур при совместном измельчении порошков углеродных наноструктур, включающих 3d-металлы, с порошком ПАВ происходит равномерное перемешивание и взаимодействие компонентов с образованием гидрофильного слоя на поверхности наноструктур, а также происходит дополнительное уменьшение размера реагирующих частиц вследствие эффекта Ребиндера. При этом полученная смесь наноструктур, стабилизированных сухим ПАВ, может быть использована в качестве полупродукта для изготовления суспензии, который может храниться, без потери своих эксплуатационных качеств, долгое время и более приспособлен к транспортировке. Дальнейшее приготовление суспензии из полупродукта может быть организовано в соответствии с установленным регламентом.

Изобретение поясняется графическими материалами.

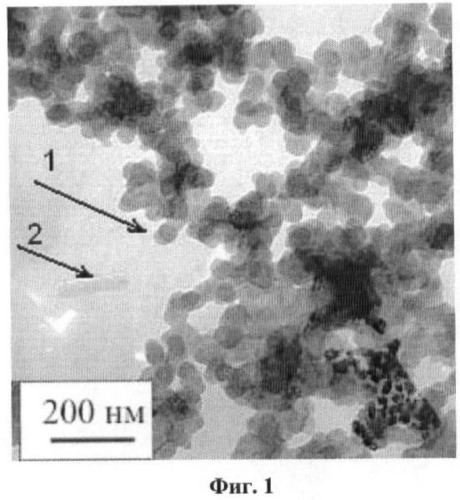

Фиг.1. Углеродные металлсодержащие наноструктуры №1, содержащие железо и его соединения.

Фиг.2. Фотографии суспензии углеродных металлсодержащих наноструктур №1, содержащих железо и его соединения, в лигносульфонате натрия при просвечивании массы через 30 суток.

Фиг.3. Углеродные металлсодержащие наноструктуры №2, содержащие железо и его соединения.

Фиг.4. Фотографии суспензий углеродных металлсодержащих наноструктур №2, содержащих железо и его соединения, в олеате натрия, при просвечивании массы через 30 суток.

Фиг.5А, 5Б. Углеродные металлсодержащие наноструктуры, содержащий медь и ее соединения.

Фиг.6. Фотографии суспензий углеродных металлсодержащих наноструктур №2, содержащих медь и ее соединения в поливиниловом спирте, при просвечивании массы через 30 суток.

Фиг.7А, 7Б. Углеродные металлсодержащие наноструктуры №1, содержащие кобальт и его соединения.

Фиг.8. Фотографии суспензий углеродных металлсодержащих наноструктур, содержащих кобальт и его соединения, в смеси анионогенных и неионогенных ПАВ при просвечивании массы через 30 суток.

Фиг.9. Углеродные металлсодержащие наноструктуры, содержащие никель и его соединения.

Фиг.10. Фотографии суспензий углеродных металлсодержащих наноструктур, содержащих никель и его соединения, в поливиниловом спирте, при просвечивании массы через 30 суток.

Фиг.11. Углеродные металлсодержащие наноструктуры №2, содержащие кобальт и его соединения.

Фиг.12. Фотографии суспензий углеродных металлсодержащих наноструктур, содержащих кобальт и его соединения, в катионогенном, высокомолекулярном ПАВ, при просвечивании массы через 30 суток.

Фиг.13. Кривая изменения содержания ионов хлора в суспензии после соответствующих операций очистки.

Фиг.14. Зависимость оптической плотности суспензии по слоям с течением времени.

Фиг.15. Зависимость разрушающего напряжения при сжатии образцов пенобетона от содержания и типа наноструктур.

Фиг.16. Фотография суспензии углеродных металлсодержащих наноструктур, содержащих никель и его соединения, вблизи источника магнитного поля.

Пример 1. Тонкодисперсную водную суспензию получали диспергированием тонкодисперсного порошка углеродных наноструктур, таких как сферические наноструктуры 1, нанотрубки 2 (Фиг.1), содержащих железо и его соединения, с порошком лигносульфоната натрия (анионогенное ПАВ) в массовом отношении 1:1 при добавлении горячего водного раствора щелочи с последующим порционным добавлением воды при водородном показателе рН 8-12. В результате получили суспензию, устойчивую до шести месяцев (Фиг.2).

Пример 2. Смесь из тонкодисперсного порошка углеродных наноструктур, таких как нанопленки 1, сферические наноструктуры 2 (Фиг.3), содержащих железо и его соединения, и стружки 65% мыла (ГОСТ 30266-95), содержащего олеат натрия (анионогенное ПАВ), в массовом отношении 1:1 диспергировали с порционным добавлением горячей воды. В результате получили суспензию, устойчивую до шести месяцев (Фиг.4). Этап обработки щелочью отсутствует.

Пример 3. Тонкодисперсную водную суспензию получали диспергированием углеродных медьсодержащих наноструктур в виде нанопленок 1 (Фиг.5А, 5Б), сферических наноструктур 2 (Фиг.5Б) в 10% водном растворе поливинилового спирта (неионогенное, высокомолекулярное ПАВ) с добавлением водного раствора щелочи при водородном показателе рН 8-12. В результате получили суспензию, устойчивую до пяти месяцев (Фиг.6).

Пример 4. Тонкодисперсную водную суспензию получали диспергированием углеродных кобальтсодержащих наноструктур, таких как нанопленки 1 (Фиг.7А, 7Б), нанотрубки 2 (Фиг.7А), сферические наноструктуры 2 (Фиг.7Б), в синтетическом пенообразователе для пенобетона «Микропор» (смесь анионогенного и неионогенного ПАВ, http://www.inhim.ru/production/micropor/micropor_pg.html). В результате получили суспензию, имеющую стабильность до четырех месяцев (Фиг.8). Этап обработки щелочью отсутствует.

Пример 5. Тонкодисперсную водную суспензию получали диспергированием порошка углеродных никельсодержащих наноструктур в виде нанопленок 1 (Фиг.9) с порошком поливинилового спирта (неионогенное высокомолекулярное ПАВ) в массовом соотношении 1:1 при добавлении водного раствора щелочи с последующим порционным добавлением горячей воды при водородном показателе рН 8-12. В результате получили суспензию, устойчивую до шести месяцев (Фиг.10).

Пример 6. Тонкодисперсную водную суспензию получали диспергированием тонкодисперсного порошка углеродных наноструктур, таких как наносвитки 1, нанотрубки 2, нанопленки 3 (Фиг.11), содержащих кобальт и его соединения, в органическом пенообразователе для пенобетона «Экопен» (катионогенное высокомолекулярное ПАВ, http://chelyabinsk.umap.ru/up/pp/42453_c87.doc) при водородном показателе рН 8-12. В результате получили суспензию, устойчивую до четырех месяцев (Фиг.12).

Приведенные примеры подтверждают возможность использования для приготовления суспензий углеродных металлсодержащих наноструктур различных видов (сферические наноструктуры, нанотрубки, нанопленки, наносвитки) и поверхностно-активных веществ всех известных классов: анионогенные (лигносульфонат, олеат натрия), катионогенные (органический пенообразователь «Экопен»), неионогенные (поливиниловый спирт), смесь анионогенного и неионогенного ПАВ (синтетический пенообразователь для пенобетона «Микропор»).

Контроль состава суспензии осуществлялся на содержание ионов хлора, сульфат-ионов, которые могут ухудшить свойства суспензии как модифицирующей нанодобавки. Эти ионы удаляли из массы порошка путем обработки его раствором щелочи с последующей промывкой горячей водой (Фиг.13).

Контроль распределения и изменения размеров наноструктур осуществлялся по оптической плотности по высоте (поверхностного, срединного и придонного слоев) через определенные промежутки времени (Фиг.14).

Устойчивость суспензий оценивалась по времени осаждения в ходе хранения с контролем формы и размеров осаждаемых частиц (Фиг.2, 4, 6, 8, 10, 12).

Активность наноструктур в составе суспензий оценивалась по изменению прочности модифицированных с помощью суспензий неорганических материалов. На Фиг.15 приведена зависимость разрушающего напряжения при сжатии образцов модифицированного наноструктурами пенобетона от содержания и типа наноструктур. Кривая "Сu №1" отражает влияние на прочность образцов углеродных медьсодержащих наноструктур пленочной формы, полученных при 200°С; кривая "Сu №2" - влияние углеродных медьсодержащих наноструктур в форме свитков, полученных при 400°С; кривая "Ni №1" - влияние углеродных никельсодержащих наноструктур в форме трубчатых наноструктур и свитков, полученных при 400°С. Из графиков (Фиг.15) видно, что прочность модифицированных образцов изменяется по волновой зависимости, но не опускается ниже эталонного значения (при нулевом содержании добавки). При этом максимальное увеличение прочности материала (в два раза по сравнению с эталоном) достигается при содержании добавки, характерном для данного типа наноструктур.

Для подтверждения магнитной восприимчивости наноструктур суспензию расположили вблизи источника магнитного поля. Под действием магнита наноструктуры в объеме жидкости переместились в сторону источника магнитного поля (Фиг.16).

Суспензии наноструктур являются модификаторами, способствующими изменению структуры и свойств кристаллогидратных композиционных материалов при введении их в сверхмалых концентрациях (0,01-0,0033% по массе), что приводит к улучшению прочностных и теплофизических характеристик. Использование устойчивой тонкодисперсной водной суспензии углеродных наноструктур, изготовленной по предложенному способу, позволяет повысить прочность модифицируемых материалов за счет статической активности наноструктур и передать модифицируемым материалам магнитную восприимчивость, свойственную металлсодержащим наноструктурам.

1. Тонкодисперсная водная суспензия углеродных наноструктур, содержащая углеродные наноструктуры и щелочной водный раствор, отличающаяся тем, что содержит углеродные наноструктуры, включающие 3d-металл, в частности медь, никель, кобальт, железо и/или его соединения, содержит поверхностно-активное вещество при водородном показателе водного раствора рН7-12.

2. Способ изготовления тонкодисперсной водной суспензии углеродных наноструктур, включающий взаимодействие углеродных наноструктур и щелочного водного раствора, отличающийся тем, что порошок углеродных наноструктур, включающих 3d-металл, в частности медь, никель, кобальт, железо и/или его соединения, диспергируют в водном растворе поверхностно-активного вещества с контролем водородного показателя полученного раствора в пределах рН7-12.

3. Способ изготовления тонкодисперсной водной суспензии углеродных наноструктур, включающий взаимодействие углеродных наноструктур и щелочного водного раствора, отличающийся тем, что смесь порошков углеродных наноструктур, включающих 3d-металл, в частности медь, никель, кобальт, железо и/или его соединения, и поверхностно-активного вещества измельчают с порционным добавлением воды при контроле водородного показателя полученного раствора в пределах рН7-12.