Способ пиролиза мелкозернистых горючих сланцев с получением жидких и газообразных топлив с выработкой электроэнергии и цементного клинкера и установка для его осуществления

Иллюстрации

Показать всеИзобретение может быть использовано в сланцеперерабатывающей промышленности, энергетике и производстве стройматериалов. Установка для пиролиза мелкозернистых горючих сланцев содержит дробилки извести, глины и сланца, сушилку сланца, декарбонизатор извести и глины и смеситель подсушенного сланца с твердым теплоносителем, соединенный с реактором пиролиза 6. Реактор пиролиза 6 выполнен вращающимся и соединен с пылевой камерой 7, предназначенной для разделения парогазовой смеси и смеси минерального органосодержащего остатка и твердого теплоносителя, направляемой в аэрофонтанную технологическую топку 11 с получением золы. Аэрофонтанная технологическая топка 11 соединена через циклон последовательно со смесителем золы декарбонизированного известняка и глины 29, и обжиговой клинкерной печью 30. Изобретение позволяет получить из сланцев жидкие фракции с низким содержанием механических примесей, а также цементный клинкер, 2 н. и 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области термической переработки горючих сланцев и может быть использовано в сланцеперерабатывающей промышленности, энергетике, для производства химического сырья, энергоносителей жидких и газообразных, стройматериалов: цемента, бетона, а также в сельском хозяйстве для использования минерального остатка пиролиза при мелиорировании кислых почв.

Способ включает пиролиз исходного карбонатного сланца твердым теплоносителем на установке с твердым теплоносителем (УТТ) или термоконтактного коксования (ТККУ) с образованием парогазовой смеси и декарбонизированной горячей золы пиролиза, добавлением в горячую золу необходимых стехиометрических количеств декарбонизированного известняка и глины, обжиг шихты с получением клинкера.

Способ включает также очистку парогазовой смеси от механических примесей, конденсацию парогазовой смеси с выделением жидких фракций и высококалорийного полукоксового газа, направляемого в качестве энергоносителя на декарбонизацию шихты и обжиг клинкера в цементной печи и получение электроэнергии.

Технический результат - получение из сланцев жидких фракций с низким содержанием механических примесей, в том числе идущих на приготовление высококачественных моторных и энергетических топлив, получение из минеральной части сланца цементного клинкера, а также выработка электроэнергии в базовом и пиковом режимах нагрузки.

Известен способ переработки высокозольных карбонатных горючих сланцев, включающий сушку дробленого сланца дымовыми газами, нагрев высушенного топлива зольным твердым теплоносителем (ТТ) с образованием парогазовой смеси и коксозольного остатка (КЗО), сжигание органической части КЗО в потоке воздушного дутья с повышением температуры ТТ и возвращением его на стадию пиролиза в реактор.

Охлажденную золу, в количестве, адекватном содержанию ее в минеральной части исходного сланца, выводят из процесса, а дымовые газы направляют на сушку сланца с последующим выбросом их в атмосферу. Сжигание КЗО осуществляют в аэрофонтанной топке при недостатке кислорода, а химическую и физические теплоты дымовых газов и золы утилизируют в зольном теплообменнике и котле-утилизаторе. SU №1754760, 15.08.1992, SU 4364796 А1 12.12.1982.

Известна установка для термической переработки высокозольных твердых топлив, например горючих сланцев, содержащая последовательно расположенные сушилку дробленого топлива, сепаратор для отделения сушильного агента, реактор термического разложения твердого топлива, топку, сепаратор для отделения твердого теплоносителя (ТТ), подключенный к верхней части узла смешения, реактор термодеструкции подсушенного сланца, зольный теплообменник, котел-утилизатор (RU 2146660 С1, 20.03.2000, RU 2117687 С1 20.08.1998).

Недостатками упомянутых известных способа и установки является то, что они не могут обеспечить получение в непрерывном техническом процессе декарбонизированной шихты для образования клинкера и осуществления в едином комплексе ее обжига с целью получения цемента.

Известен способ безотходной переработки горючих сланцев в мелкозернистом состоянии в псевдоожиженном слое в агрегатах единичной мощностью по перерабатываемому сланцу 1,0 млн. т./год (УТТ 3000), предусматривающий получение на основе сланцевой золы цементного клинкера.

Полученный полукокс (зола) смешивается с известняком. При содержании декарбонизированной золы (68-70%) в смеси с декарбонизированным известняком (30-32%) обеспечивается получение шихты клинкера, соответствующего общепринятым параметрам цементного производства.

Смесь полукокса с известняком после декорбанизации подвергают обжигу во вращающихся печах с получением цементного клинкера, при помоле которого с активными добавками получают портланд-цемент. (Справочник сланцепереработчика под. ред. М.Г.Рудина и Н.Д.Серебрянникова Л. "Химия" ЛО, 1988, стр.189, Oil Shale V 12, №4, 1994-1995, pp.357-361).

Основной недостаток упомянутых способов и установки состоит в том, что при обеспечении полноты сгорания горючих компонентов коксозольного остатка (КЗО), следует его охлаждение в зольном теплообменнике. При этом осуществление производства цемента требует в такой замкнутой технологической цепи дополнительной затраты тепла на нагревание КЗО на декарбонизацию шихты и обжиг клинкера при получении цемента. Не предусмотрено также получение электроэнергии за счет сжигания жидкого топлива и полукоксового газа.

Близким прототипом является способ и установка термической переработки бурых углей с выработкой электроэнергии.

Получаемые при этом газообразное топливо используют для выработки электроэнергии без получения цемента (RU 2211927 С1 7 F01K 13/00).

Наиболее близким прототипом предлагаемого изобретения является способ и установка по термической переработке мелкозернистого сланца с помощью твердого теплоносителя.

Для достижения желаемого технического результата топливо сушат уходящими дымовыми газами, нагревают твердым теплоносителем с образованием парогазовой смеси и коксозольного остатка, сжигают последний в потоке воздушного дутья с образованием газовзвеси, выделяют из газовзвеси твердую фазу с возвращением ее на стадию нагрева в качестве твердого теплоносителя, разделяют оставшуюся газовзвесь на твердую фазу, с выводом ее в качестве охлажденной золы, и дымовые газы с последующим возвратом дымовых газов на стадию сушки.

Сжигание коксозольного остатка в АФТ осуществляют при оптимальном соотношении топливо-воздух (альфа=0,95-1,05), а температуру в газовзвеси поддерживают в пределах 650-900°С.

Вследствие поддержания на стадии сжигания (в АФТ) температуры ниже температуры декарбонизации минеральных составляющих сланцевой золы (ниже 780°С) в золе сланцев кукерсита резко сокращается содержание сульфидной серы с 1,5-1,8 до 0,1-0,3 мас.%. Зола, полученная по предлагаемой технологии, без дополнительной термообработки может быть использована в качестве мелиоранта для нейтрализации кислых почв и в качестве бактерицидного препарата в борьбе с бактериозом сельскохозяйственных растений (RU 2182588 С1 20.05.2002, 7 С10В 53/06).

Недостатком этого способа и установки является также необходимость нагревать из холодного состояния с целью карбонизации шихту, для получения клинкера, дополнительно расходуя тепло и энергию. Кроме того, отсутствует важная стадия в единой технологической цепи, связанная с получением электроэнергии за счет жидкого и газообразного топлив, вырабатываемых на стадии конденсации.

Решение поставленной технологической задачи предлагается следующее: для достижения полной декарбонизации минерального остатка с целью получения шихты клинкера в единой технологической цепи необходимо повысить температуру сжигания коксозольного остатка после пиролиза в фонтанирующем слое до 900-1000°С, но ниже плавления золы, что обеспечивает декарбонизацию сланцевой золы. Плавление золы карбонатных сланцев происходит при 1300-1400°С. Увеличение температуры при формировании твердого теплоносителя при дожиге органики в коксозольном остатке (КЗО) приводит к уменьшению кратности циркуляции твердого теплоносителя до 2,5-3,0, что допустимо для реактора пиролиза и аэрофонтанной технологической топки. Нагретая декарбонизированная зола (76,08%) поступает на смешение с дополнительным количеством декарбонизированного добавленного известняка (22,84%) и глины (1,08%), перемешивается и в виде шихты направляется на обжиг в цементную печь.

Утилизацию тепла дымовых газов после аэрофонтанной технологической топки, декарбонизации, обжига в цементной печи осуществляют в котле-утилизаторе. Он установлен на потоке дымовых газов перед стадией сушки. В нем в потоке воздушного дутья сжигают содержащиеся в дымовых газах горючие компоненты при коэффициенте избытка воздуха - альфа=0,95-1,05. Потенциальное тепло, содержащееся в этих компонентах, составляет 5-8% от потенциального тепла перерабатываемого сланца.

Техническим решением поставленной задачи является способ пиролиза мелкозернистых горючих сланцев, включающий сушку дробленого топлива уходящими дымовыми газами, нагрев высушенного топлива твердым теплоносителем с образованием парогазовой смеси, сжигание коксозольного остатка при 900-1000°С в потоке воздушного дутья с образованием газовзвеси горючего декарбонизированного твердого теплоносителя, разделение оставшейся газовзвеси на декарбонизированную золу и дымовые газы с последующим возвратом дымовых газов на сушку и в котел-утилизатор, а декарбонизированную золу 76,08% на смешение с дополнительно декарбонизированным известняком 22,8% и глиной 1,08%.

Получаемую в результате пиролиза парогазовую смесь конденсируют, а образовавшееся жидкое и газообразное топлива направляют на получение электроэнергии, причем пиролизный (полукоксовый) газ до 50% используют на производство базовой электроэнергии по схеме ГТУ, а около 50% жидкого топлива, накопленного в емкостях (накопителях) после конденсации подают в парогенератор и ПТУ для получения электроэнергии при регулировании пиковых нагрузок.

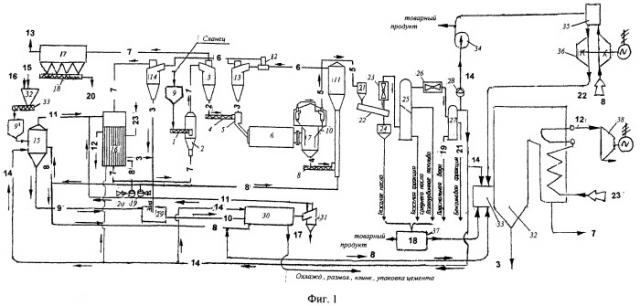

Схема предлагаемого способа пиролиза мелкозернистых горючих сланцев с выработкой цементного клинкера и получения электроэнергии изображена на фиг.1 и 1а.

Способ представляет единую технологическую систему параллельно последовательных стадий малоотходного комплексного технологического процесса переработки сланцев с получением цементного клинкера и электроэнергии для покрытия нагрузок в базовом и пиковом режимах, состоящую из пиролизного отделения (I), системы конденсации (II), отделений энергоблока (III) и производства цемента (IV).

Стадии 1, 2, 3, 4 - пиролизное отделение установки с твердым теплоносителем, 5 - система конденсации.

Стадии 6, 7, 8, 9 - отделение получения цементного клинкера, имеющее функциональные технологические связи (потоки) с пиролизным отделением и системой конденсации, 10 стадия - отделение выработки электроэнергии.

На стадии подготовки 1 карбонатный сланец (88-85 мас.%), фр. 0-25 мм, известняк и глину подвергают дроблению и грохочению до 0-15 мм, затем сланец направляют на сушку дымовыми горячими газами 11 на стадию 2, а известняк и глину на декарбонизацию пиролизным газом. После сушки сланец с температурой ~120°С направляют на смешивание с твердым теплоносителем (ТТ) 900-1000°С и на пиролиз в реактор, стадия 3, с температурой 450-500°С, количество ТТ определяется температурой дожигания оставшейся органики и массовым потоком, который составляет 200-300 мас.%, т.е. кратность циркуляции 2~3 при температуре на стадии дожига коксозольного остатка пиролиза 900-1000°С. При недостатке тепла для некоторых сланцев можно подавать добавочное топливо с целью осуществления декарбонизации КЗО в аэрофонтанную технологическую топку.

Декарбонизированный минеральный остаток пиролиза - КЗО, (9) и известняк с глиной, подготовленный в 9′ (стадия 1) и декарбонизаторе 15 (стадия 6), направляют на смешение (стадия 7), после этого шихту направляют в обжиговую печь (стадия 8, 1300°С). Жидкие продукты после стадии 5 направляют на стадию 10 - получение электроэнергии.

Предлагаемый проверенный состав шихты для клинкера состоит, мас.%: 76,08 декарбонизированного КЗО, 22,84 - декарбонизированного известняка и 1,08 глины.

На фиг.1 указаны также основные входные и выходные материальные потоки, в том числе промежуточные на стадиях пиролиза, декарбонизации, обжига и др., которые обозначены цифрами: (1) - сланец, (9) - декарбонизированная зола КЗО, (11) - горячие дымовые газы, (13) - холодные дымовые газы, (14) - полукоксовой газ, (15) - добавочный известняк, (16) - глина, (17) - клинкер, (18) - смолы, (19) - фенольная вода, (20) - зола (мелиорант), (21) - бензиновая фракция, (22) - дымовой газ после газовой турбины, (23) - питательная вода.

На фиг.1а представлены принципиальная технологическая схема предлагаемых установки и способа, включающая отделение пиролиза сланца с выработкой жидких фракций смолы и полукоксового газа, а также отделение получения цементного клинкера из минерального остатка пиролиза сланца в соответствии с перечисленными стадиями комплексного технологического процесса и основными материальными потоками (1-17), а также энергоблок, включающий парогазовую установку и энергетический котел с паровой турбиной.

Установка работает следующим образом:

Горючий сланец (1) после дробилки 9 (фракция 0-10~15 мм) шнековым питателем 1 подается в аэрофонтанную сушилку 2, где высушивается теплом технологического топочного газа. Аэровзвесь сухого сланца и газа - теплоносителя разделяется в циклоне 3. Сухой сланец (2) шнековым питателем 4 через смеситель 5 подается во вращающийся пиролизный реактор 6. В смесителе и реакторе за счет тепла потока (3), поступившего из циклона 13 зольного теплоносителя (900-1000°С), происходит термическое разложение сланца при температуре 480-500°С. Дымовые газы (7) после сушки выходят из циклона 3, проходят очистку от пыли в дополнительных циклонах и электрофильтре 17 и далее, при температуре около 150°С, выбрасываются в атмосферу (13). После шнека 18 золу (мелиорант) (20) направляют потребителю. Парогазовая смесь (ПГС) (5), выходящая из реактора 6, поступает в пылевую камеру 7, где очищается от пыли во встроенных циклонах 10, а затем - в систему конденсации 21-28. В колонне 21, газосборнике 22 и воздушном конденсаторе 23 конденсируется тяжелое масло, поступающее в емкость 24. В колонне 25 конденсируются за счет орошения охлажденной газотурбинной фракцией - тяжелая фракция среднего масла и фракция газотурбинного топлива. Затем в воздушном конденсаторе 26 конденсируются пары пирогенетической подсмольной смолы и бензиновой фракции, которые разделяются в сепараторе 27. Газ полукоксования (14), содержащий газовый бензин, направляют в декарбонизатор 15 и обжиговую клинкерную печь 30. Жидкое и газообразное топлива направляют в энергоблок 34-38 из емкости 51 и сепаратора 27.

Смесь полукокса и золы теплоносителя (4) из реактора 6 поступает в нижнюю часть пылевой камеры 7, из которой она шнековым питателем 8 подается в аэрофонтанную технологическую топку (АТТ) 11, куда нагнетателем 19 подается воздух (8). В топке 11 происходит сжигание горючего остатка полукоксования, за счет чего вся масса золы теплоносителя нагревается до требуемой температуры. Аэровзвесь топочных газов и горячей золы (6) через байпас 12 направляется в циклон-теплоноситель 13, в котором выделяется необходимое количество теплоносителя, поступающего в смеситель 5. Избыточная зола выделяется в циклонах 14, из которых горячие газы направляются в котел-утилизатор 16 (7), а зола (3) поступает в смеситель шихты 29, куда из 15 поступает декарбонизированный известняк и глина (9). В результате дожигания в котле-утилизаторе остаточных горючих компонентов газа (7 и 11) получается пар (40 атм., 440°С) (12). Охлажденный до 500-600°С газ из котла-утилизатора подается в сушилку 2. Сланцезольная пыль, уловленная электрофильтром 17, может быть направлена по пневмосистеме в реактор.

Из обжиговой печи 30 после циклона 31 дымовые газы (11) направляют также в котел-утилизатор 16, цементный клинкер (17) направляют для дальнейшей переработки. Необходимое количество известняка (15) и глины (16) подают через дробилку 9′, декарбонизатор 15 и направляют на получение цементного клинкера в смеситель шихты 29. Смесь (10) поступает на обжиг в печь 30, откуда клинкер (17) отправляют на получение цемента.

Цементное производство включает: клинкерную обжиговую печь 30, циклон пыли после обжиговой печи 31, холодильник 39, силосы клинкера 40, центробежный сепаратор 41, цементные мельницы для дробления клинкера 42, пневмонасос 43, цементные силосы и упаковочное хозяйство 44. После цементной печи дымовые газы могут быть направлены в котел-утилизатор или через эл. фильтр 45 в атмосферу.

Приготовление сырья для добавки к золе сланца (составление шихты) включает добычу глины в карьере 47, глиноподготовку 46, а также добычу в карьере 48 известняка, конусную 45 и молотковую 50 дробилки.

Жидкое и газообразное топлива из системы конденсации направляют в энергоблок, состоящий из газовой турбины, работающей в базовом режиме на полукоксовом газе (30 МВт) и парогенератора с паровой турбиной (30 МВт). Парогенератор предназначен помимо возможности работы в базовом режиме нагрузки для производства и регулирования пиковой электроэнергии. Для этой цели в схеме установки предусмотрены накопительные емкости 51.

Пример осуществления процесса пиролиза карбонатных сланцев с получением цементного клинкера, а также жидких и газообразных продуктов пиролиза и электроэнергии в установке пропускной способностью (УТТ-3000) 3000 т/сутки сланца или 139 т/час.

В установку поступает 139 т/час сланца и 21,23 т/час известняка, а также присадки (глина, окатыши и т.п. 1-2 т/час). После сушки сланца до 120°С и подачи его в смеситель, куда поступает твердый теплоноситель с температурой 900-1000°С (при К=2-2,5), смесь направляют в реактор с температурой пиролиза 450-500°С. Из реактора (диаметр реактора 5 м, длина 15 м, скорость 1 об./мин) выходит парогазовая смесь, которая конденсируется, в результате чего образуется 18 т/ч смол, 3,2 т/ч фенольной воды и 5500 км3/ч высококалорийного (Q=9÷10 тыс. ккал/нм3) газа полукоксования, используемого для декарбонизации добавочного известняка и обжига клинкера. Выходящий из отделения пиролиза декарбонизированный минеральный остаток (зола) в количестве 60,9 т/час после аэрофонтанной технологической топки и циклона горячей золы смешивают с декарбонизированным известняком с присадкой 13,8 т/час и получаемую клинкерную шихту 74,7 т/ч направляют в цементную печь на обжиг, где поддерживают температуру 1300±50°С. При этом образуется 72,5 т/час клинкера для приготовления портландцемента -400.

Использование горячего минерального остатка пиролиза, декарбонизированного на стадии образования ТТ, а также собственного высококалорийного полукоксового газа пиролиза для декарбонизации известняка и обжига клинкерной шихты, приводит к экономии тепла и энергии на 30%, по сравнению с раздельными стадиями получения цемента традиционными технологиями.

Выработка топлива специально для покрытия пиковых нагрузок улучшает эксплуатационные показатели энергосистемы и экономит электроэнергию.

Расход энергии на собственные нужды (пиролиз сланца и обжиг клинкера) менее 20% от количества вырабатываемой электроэнергии. Более 80% может быть использовано в базовом режиме в парогазовой установке (40%) и пиковом режиме в паросиловой установке (40%).

Фиг.1. Принципиальная схема агрегата УТТ-3000 с одновременным получением жидкого и газообразного топлива, цементного клинкера и выработкой электроэнергии

Обозначение позиций к фиг.1 и 1а

Оборудование: 1 - шнек сырого сланца, 2 - аэрофонтанная сушилка, 3 - циклон сухого сланца, 4 - шнек сухого сланца, 5 - смеситель, 6 - пиролизный реактор, 7 - пылевая камера с циклонами очистки парогазовой смеси (ПГС), 8 - шнек полукокса, 9 - бункер сырого сланца, 9′ - дробилки извести и глины, 10 - система удаления пыли, уловленной циклонами ПГС, 11 - аэрофонтанная технологическая топка (АФТ), 12 - байпас теплоносителя, 13 - циклон теплоносителя, 14 - зольный циклон, 15 - декарбонизатор извест., 16 - котел-утилизатор, 17 - электрофильтр, 18 - шнеки пыли, уловленной электрофильтром, 19 - нагнетатели воздуха в декарбонизатор и АФТ, 20 - нагнетатель котла утилизатора, 21 - скруббер тяжелого масла (ТМ), 22 - барельет (газоразделит.), 23 - холодильник-конденсатор ТМ, 24 - емкость ТМ, 25 - ректификационная колонна, 26 - холодильник-конденсатор бензина и подсмольной воды, 27 - сепаратор, 28 - газодувка, 29 - смеситель шихты, 30 - обжиговая печь клинкера, 31 - циклон обжиговой печи, 32 - бункер известняка и добавок, 33 - транспортирующий шнек сырьевых добавок, 34 - камера сгорания энергетического котла (ПКГ и жидких топлив), 35 - газовая турбина (ГТ) с камерой сгорания ПКГ, 36 - энергетический котел, на жидком топливе и ПКГ, 37 - воздухонагреватель ГТ, 38 - парогазовая турбина, 39 - холодильник, 40 - силосы клинкера и добавок, 41 - центробежный сепаратор, 42 - цементные мельницы, 43 - пневмонасос, 44 - цементные силосы, 45 - электрофильтр дымовых газов обжиговой печи, 46 - глиноподготовитель, 47 - роторный экскаватор, 48 - одноковшовый экскаватор, 49 - конусная дробилка, 50 - молотковая дробилка, 51 - емкости жидкого энергетического топлива.

Потоки: (1) - сырой сланец, (I1) - сланец в потоке сушильного агента, (2) - сухой сланец, (3) - теплоноситель (зола), (4) - полукокс с теплоносителем, (5) - парогазовая смесь, (6) - зола в потоке дымового газа, (7) - дымовой газ, (8) - воздух, (9) - декарбонизированный известняк и глина, (10) - шихта клинкерная, (11) - горячие дымовые газы, (12) - пар, (13) - холодные дымовые газы, (14) - газ полукоксования, (15) - известняк, (16) - глина, (17) - клинкер цементный, (18) - смолы, (19) - подсмольная вода, (20) - зола (мелиорант), (21) - бензиновая фракция на переработку в бензин, (22) - дымовой газ после ГТ, (23) - питательная вода

1. Способ пиролиза мелкозернистых горючих сланцев с размером частиц 0-25 мм совместно с нагретым твердым теплоносителем с образованием минерального органосодержащего остатка, твердого теплоносителя и парогазовой смеси, сжигание минерального органосодержащего остатка в аэрофонтанной технологической топке с образованием золы, нагрев твердого теплоносителя, конденсацию парогазовой смеси с получением жидкого и газообразного топлива, отличающийся тем, что в качестве сланцев используют карбонатосодержащие высокозольные сланцы, которые на стадии подготовки подвергают дроблению и грохочению, затем сушат, смешивают с твердым теплоносителем и подают на стадию пиролиза, полученные в результате конденсации парогазовой смеси жидкое и газообразное топлива направляют в энергоблок на получение электроэнергии, а горячую золу смешивают с декарбонизированным известняком и глиной, получая клинкерную шихту, которую затем направляют на обжиг с получением цементного клинкера и дымовых газов.

2. Способ по п.1, отличающийся тем, что пиролизный газ до 50% используют для получения электроэнергии в базовом режиме, а до 50% жидкого топлива, накопленного в емкостях, используют для получения электроэнергии при регулировании и покрытии расходов в период пиковых нагрузок.

3. Способ по п.1, отличающийся тем, что дымовые газы, образующиеся на стадии обжига клинкерной шихты, направляют в котел-утилизатор.

4. Установка для пиролиза мелкозернистых горючих сланцев с получением жидких и газообразных топлив, электроэнергии для регулировки в период нагрузок и цементного клинкера, включающая реактор пиролиза, подключенный к аэрофонтанной технологической топке, и систему конденсации, соединенную с энергоблоком, включающим парогазовую установку и энергетический котел с паровой турбиной, отличающаяся тем, что она также содержит дробилки извести, глины и сланца, сушилку сланца, декарбонизатор извести и глины, смеситель подсушенного сланца с твердым теплоносителем, соединенный с реактором пиролиза, выполненным вращающимся и соединенным с пылевой камерой, предназначенной для разделения парогазовой смеси, направляемой в циклоны и в систему конденсации, и смеси минерального органосодержащего остатка и твердого теплоносителя, направляемой в аэрофонтанную технологическую топку с получением золы, соединенную через циклон последовательно со смесителем шихты: золы, декарбонизированного известняка и глины - и обжиговой клинкерной печью.