Многослойное термобарьерное покрытие для детали из сплава на основе кобальта или никеля и деталь

Иллюстрации

Показать всеИзобретение относится к многослойному покрытию, представляющему собой термический барьер, а также к детали с таким покрытием. Термобарьерное покрытие для детали из сплава на основе кобальта или никеля содержит по меньшей мере три термобарьерных слоя. Внутренний керамический слой, который является ближайшим к основе упомянутой детали и имеет пористость в диапазоне от 5 об.% до 11 об.%, внешний керамический слой, который имеет пористость в диапазоне от 20 об.% до 27 об.%, и промежуточный керамический слой, который расположен между внутренним и наружным керамическими слоями. Упомянутые керамические слои выполнены из диоксида циркония, не стабилизированного или полностью стабилизированного оксидом иттрия и/или оксидом кальция, и/или оксидом магния. Получается керамическое покрытие, слои которого обладают улучшенной стойкостью к термическим и механическим повреждениям. 2 н. и 15 з.п. ф-лы, 6 ил.

Реферат

Настоящее изобретение относится к многослойному термобарьерному покрытию, которое имеет высокую пористость согласно пункту 1 приложенной формулы изобретения, а также к детали из сплава на основе кобальта или никеля согласно пункту 13 приложенной формулы изобретения.

В документе US 4299865 описано двухслойное керамическое термобарьерное покрытие, которое содержит внешний слой, имеющий очень высокую пористость в диапазоне от 20 объемных процентов до 33 объемных процентов, и плотный внутренний керамический слой, служащий термобарьером.

В патенте ER 0816526 В1 описана система термобарьерного покрытия из единственного слоя, который имеет пористость в диапазоне от 20 объемных процентов до 35 объемных процентов.

В документе US 4936745 описан одинарный керамический слой, имеющий пористость в диапазоне от 20 объемных процентов до 35 объемных процентов.

В документе US 2004/0126599 А1 описано термобарьерное покрытие из двух слоев с различающейся микроструктурой.

Термобарьерные покрытия представляют собой, по существу, слои с определенным функциональным назначением и предназначены для защиты основы, например, от избыточного тепла. Основа обладает достаточно высокой механической прочностью. Термобарьерные покрытия, кроме того, подвержены воздействию термических и/или механических напряжений и могут разрушаться в результате появления трещин.

Таким образом, задачей настоящего изобретения является создание теромобарьерного покрытия, а также детали, выполненной из сплава на основе кобальта или никеля, слои которой способны лучше противостоять термическим и механическим повреждениям.

Эта задача решается термобарьерным покрытием для детали из сплава на основе кобальта или никеля, содержащее, по меньшей мере, три термобарьерных слоя: внутренний керамический слой, который является ближайшим к основе упомянутой детали и имеет пористость в диапазоне от 5 объемных процентов до 11 объемных процентов, предпочтительно от 9 объемных процентов до 11 объемных процентов, внешний керамический слой, который имеет пористость в диапазоне от 20 объемных процентов до 27 объемных процентов, предпочтительно от 21 объемного процента до 27 объемных процентов, более предпочтительно от 23 объемных процентов до 27 объемных процентов, и промежуточный керамический слой, который расположен между внутренним и наружным керамическими слоями, при этом керамические слои выполнены из диоксида циркония, не стабилизированного или полностью стабилизированного оксидом иттрия и/или оксидом кальция, и/или оксидом магния.

Предпочтительно пористость промежуточного керамического слоя изменяется от минимального значения до максимального значения.

Более предпочтительно промежуточный керамический слой имеет пористость, находящуюся в диапазоне от максимального значения пористости внутреннего керамического слоя до минимального значения пористости внешнего керамического слоя.

Еще более предпочтительно пористость промежуточного керамического слоя увеличивается от значения пористости внутреннего керамического слоя до значения пористости внешнего керамического слоя, предпочтительно в диапазоне от 9 об.% - 11 об.% до 20 об.% - 27 об.%, предпочтительно в диапазоне от 9 об.% - 11об.% до 21 об.% - 27 об.% и более предпочтительно в диапазоне от 9 об.% - 11 об.% до 23 об.% - 27 об.%.

Кроме того, пористость промежуточного керамического слоя может быть равна постоянному значению в диапазоне 9-27 об.%.

Предпочтительно толщина внутреннего керамического слоя находится в диапазоне от 100 мкм до 150 мкм, предпочтительно 125 мкм.

Более предпочтительно толщина промежуточного керамического слоя не превышает 150 мкм, предпочтительно - 75 мкм.

Еще более предпочтительно толщину внешнего керамического слоя выбирают в диапазоне от 150 мкм до 2000 мкм, предпочтительно - от 1 мм до 2 мм.

Дополнительно внутренний керамический слой может быть образован посредством плазменного напыления.

Кроме того, промежуточный керамический слой может быть образован посредством плазменного напыления.

Дополнительно внешний керамический слой может быть образован посредством плазменного напыления.

Предпочтительно покрытие состоит из трех слоев.

Другим аспектом изобретения является деталь из сплава на основе кобальта или никеля, содержащая вышеуказанное покрытие.

Предпочтительно на упомянутой основе детали создан промежуточный металлический слой, состоящий из Ni-12Co-21Cr-11Al-0,4Y-Re, вес.%.

Более предпочтительно на основе создан промежуточный металлический слой, состоящий из Ni-25Co-17Cr-10Al-0,5Y-Re, вес.%.

Еще более предпочтительно на упомянутой основе создан промежуточный металлический слой, состоящий из Co-30Ni-28Cr-8Al-0,6Y-0,7Si, вес.%.

Предпочтительно деталь представляет собой лопасть турбины, лопатку турбины, тепловой экран или корпус, в предпочтительном случае турбины.

Примерные варианты реализации настоящего изобретения показаны на чертежах, на которых:

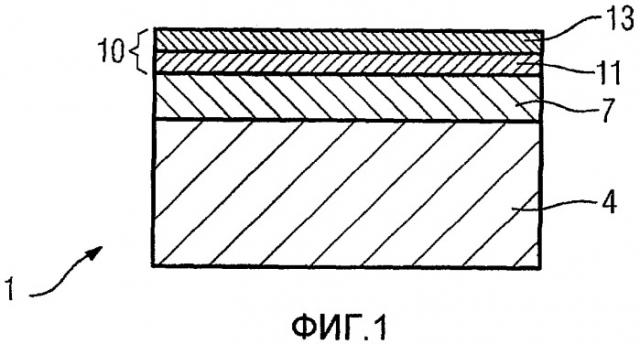

на Фиг.1 показан один из примеров термобарьерного покрытия;

на Фиг.2 показан другой пример термобарьерного покрытия;

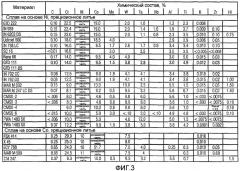

на Фиг.3 перечислены некоторые суперсплавы, образующие основу для термобарьерного покрытия;

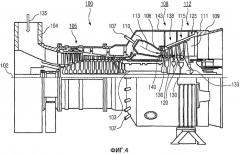

на Фиг.4 показана газовая турбина;

на Фиг.5 показана лопасть или лопатка турбины;

на Фиг.6 показана камера сгорания.

На Фиг.1 показан один из примеров системы 1 термобарьерного покрытия.

Система 1 термобарьерного покрытия содержит металлическую основу 4, которая изготовлена из сплава на основе кобальта или никеля и представляет собой деталь 120, 130 (Фиг.5), 155 (Фиг.6) газовой турбины 100 (Фиг.4). Упомянутый сплав является суперсплавом (Фиг.3).

На эту основу 4 в предпочтительном случае наносят слой 7, обеспечивающий соединение за счет металлической связи и относящийся к типу MCrAlX. На этом слое 7 во время или перед нанесением следующих покрытий (10) образован слой термического оксида (TGO).

На слой 7, обеспечивающий соединение за счет металлической связи, наносят керамическое теромобарьерное покрытие 10, которое содержит, по меньшей мере, два слоя. Керамическое термобарьерное покрытие 10 содержит внутренний керамический термобарьерный слой 11 и внешний керамический термобарьерный слой 13, который контактирует с нагретой средой, в предпочтительном случае горячими газами, протекающими в газовой турбине 100.

Внутренний керамический термобарьерный слой 11 не является термическим оксидом из керамики. В предпочтительном случае внутренний керамический термобарьерный слой 11 имеет тот же химический состав, что и внешний керамический термобарьерный слой 13.

Внешний керамический термобарьерный слой 13 имеет более высокую пористость по сравнению с внутренним керамическим термобарьерным слоем 11. Диапазоны пористости внутреннего 11 и внешнего 13 керамических слоев не перекрываются и не содержат одинаковых значений.

Одним из удачных вариантов является следующий: внутренний керамический термобарьерный слой 11 имеет пористость от 5 объемных процентов до 11 объемных процентов, предпочтительно - от 9 объемных процентов до 11 объемных процентов, а внешний керамический термобарьерный слой 13 имеет пористость от 20 объемных процентов до 27 объемных процентов, предпочтительно - от 21 объемного процента до 27 объемных процентов и более предпочтительно - от 23 объемных процентов до 27 объемных процентов. Четко видно, что максимальное значение пористости внутреннего керамического термобарьерного слоя 11 существенно ниже минимального значения пористости внешнего керамического термобарьерного слоя 13.

На Фиг.2 показан другой пример удачного термобарьерного покрытия 10. Между внутренним керамическим термобарьерным слоем 11 и внешним керамическим термобарьерным слоем 13 и контактирующим с нагретой средой, в предпочтительном случае горячими газами, протекающими в газовой турбине 100, расположен промежуточный керамический термобарьерный слой 12.

Внутренний керамический термобарьерный слой 11 не является термическим оксидом из керамики. В предпочтительном случае внутренний керамический термобарьерный слой 11 имеет тот же химический состав, что и промежуточный керамический термобарьерный слой 12, а также внешний керамический термобарьерный слой 13.

Одним из удачных вариантов является следующий: внутренний керамический термобарьерный слой 11 имеет пористость от 5 объемных процентов до 11 объемных процентов, предпочтительно - от 9 объемных процентов до 11 объемных процентов, а внешний керамический термобарьерный слой 13 имеет пористость от 20 объемных процентов до 27 объемных процентов, предпочтительно - от 21 объемного процента до 27 объемных процентов и более предпочтительно - от 23 объемных процентов до 27 объемных процентов. Пористость промежуточного керамического термобарьерного слоя 12 ниже пористости внешнего керамического термобарьерного слоя 13. В частности, пористость промежуточного керамического термобарьерного слоя 12 находится в промежутке между диапазонами пористости внутреннего 11 и внешнего 13 керамических термобарьерных слоев. Более предпочтительно, если пористость этого слоя 12 изменяется постепенно между величиной пористости внутреннего керамического термобарьерного слоя 11 и величиной пористости внешнего керамического термобарьерного слоя 13.

Предпочтительной толщиной промежуточного керамического термобарьерного слоя 12 является значение до 150 мкм, предпочтительно - до 75 мкм.

В частности, внутренний керамический термобарьерный слой 11, соответствующий примерам, показанным на Фиг.1 и 2, имеет толщину от 100 мкм до 150 мкм, предпочтительно - 125 мкм.

Внешний керамический термобарьерный слой 13, соответствующий примерам, показанным на Фиг.1 и 2, имеет толщину от 150 мкм до 2 мм, предпочтительно - от 1 мм до 2 мм.

Материал для керамических слоев 11, 12 и 13 может быть выбран в зависимости от предъявляемых требований, и в частности используется диоксид циркония, стабилизированный оксидом иттрия (Y2O3-ZrO2). Для слоев 11, 12 и 13 могут использоваться даже разные материалы.

В предпочтительном случае внутренний промежуточный и внешний керамические термобарьерные слои получают при помощи плазменного напыления. Это в общем случае означает, что по морфологии внутренний, промежуточный и внешний керамические термобарьерные слои имеют не столбчатую структуру, как слои, полученные при помощи физического осаждения из паровой фазы с использованием электронного луча (EB-PVD), а состоят из уплощенных зерен.

В предпочтительном случае термобарьерное покрытие 10 состоит из двух слоев, которыми являются внутренний керамический термобарьерный слой 11 и внешний керамический термобарьерный слой 13.

В более предпочтительном случае термобарьерное покрытие 10 состоит из трех слоев, которыми являются внутренний керамический термобарьерный слой 11, промежуточный керамический термобарьерный слой 12 и внешний керамический термобарьерный слой 13.

На Фиг.4 в качестве примера показано неполное продольное сечение газовой турбины 100. Внутри газовой турбины 100 расположен ротор 103, который установлен таким образом, что он может вращаться вокруг оси 102 вращения, имеет вал 101 и также называется ротором турбины. Вдоль оси ротора 103 установлены следующие друг за другом корпус 104 воздухозаборника, компрессор 105, камера 110 сгорания, например тороидальная и, в частности, имеющая кольцевую форму, с множеством расположенных по окружности горелок 107, турбина 108 и корпус 109 для выпуска отходящих газов. Кольцевая камера 110 сгорания сообщается с каналом 111 горячих газов, например, имеющим кольцевую форму, в котором, в качестве примера, четыре последовательных ступени 112 образуют турбину 108. Каждая ступень 112 турбины состоит из двух венцов лопастей или лопаток. Если смотреть в направлении потока рабочего тела 113, то в канале 111 горячих газов за рядом направляющих лопаток 115 следует ряд 125 из лопастей 120 ротора. Направляющие лопатки 130 прикреплены к внутренней оболочке 138 статора 143, в то время как лопасти 120 ротора, образующие ряд 125, установлены на роторе 103, например, при помощи диска 133 турбины. С ротором 103 соединен генератор (не показан).

Во время работы газовой турбины 100 компрессор 105 всасывает воздух 135 через корпус 104 воздухозаборника и сжимает его. Сжатый воздух, находящийся со стороны компрессора 105, которая обращена к турбине, поступает в горелки 107, где он смешивается с топливом. После чего смесь сжигается в камере 110 сгорания, образуя рабочее тело 113. Отсюда рабочее тело 113 перемещается по каналу 111 горячих газов мимо направляющих лопаток 130 и лопастей 120 ротора. Рабочее тело 113 расширяется в области лопастей 120 ротора, передавая свою кинетическую энергию, в результате чего лопасти 120 приводят в действие ротор 103, а последний, в свою очередь, приводит в действие соединенный с ним генератор.

Во время работы газовой турбины 100 детали, которые не защищены от рабочего тела 113, подвергаются термическим напряжениям. Направляющие лопатки 130 и лопасти 120 ротора, входящие в состав первой ступени 112 турбины, если смотреть в направлении перемещения рабочего тела 113, вместе с блоками теплового экрана, которыми облицована внутри кольцевая камера 110 сгорания, подвергаются наивысшим термическим напряжениям. Чтобы иметь возможность противостоять температурам, которые здесь преобладают, эти детали должны охлаждаться с использованием охладителя. Кроме того, материалы основы, образующей эти детали, могут иметь направленную структуру, т.е. они могут быть в форме единого кристалла (SX-структура (Solvent Extraction - жидкостная экстракция)) или иметь только продольно ориентированные зерна (DS-структура (Directional Solidification - направленная кристаллизация)). В качестве примера материалом для этих деталей могут быть суперсплавы на основе железа, никеля или кобальта, в частности - для лопасти 120 или лопатки 130 турбины и деталей камеры 110 сгорания. Суперсплавы этого типа известны, например, из документов EP 1204776 B1, EP 1306454, EP 1319729 A1, WO 99/67435 или WO 00/44949; эти документы входят в состав данного описания в части, касающейся химического состава сплавов.

Направляющая лопатка 130 имеет основание направляющей лопатки (здесь не показано), обращенное к внутренней оболочке 138 турбины 108, и вершину направляющей лопатки, расположенную с противоположной стороны относительно основания направляющей лопатки. Вершина направляющей лопатки обращена к ротору 103 и прикреплена к опорному кольцу 140 статора 143.

На Фиг.5 показан общий вид лопасти 120 ротора или направляющей лопатки 130 турбомашины, которая вытянута вдоль продольной оси 121.

Турбомашина может представлять собой газовую турбину воздушного судна или силовой установки для выработки электричества, паровую турбину или компрессор.

Лопасть 120 или лопатка 130 имеет следующие друг за другом вдоль продольной оси 121, область 400 крепления, примыкающую к ней платформу 403 и основную часть 406 лопасти или лопатки, а также концевую кромку 415. При использовании в качестве направляющей лопатки лопатка 130 может иметь дополнительную платформу (не показана) в области концевой кромки 415.

В области 400 крепления выполнено основание 183 лопасти или лопатки, используемое для крепления лопастей 120 или лопаток 130 к валу или диску (не показан). Основание 183 лопасти или лопатки имеет форму, например, бойка молотка. Также возможны и другие конфигурации, например елочные пазы или ласточкин хвост. Лопасть 120 или лопатка 130 имеют входную кромку 409 и выходную кромку 412 для рабочего тела, перемещающегося мимо основной части 406 лопасти или лопатки. В случае обычных лопастей 120 или лопаток 130, в качестве примера во всех их областях 400, 403 и 406 используются сплошные металлические материалы, в частности суперсплавы.

Суперсплавы этого типа известны, например, из документов ЕР 1204776 B1, EP 1306454, EP 1319729 A1, WO 99/67435 или WO 00/44949; эти документы входят в состав данного описания в части, касающейся химического состава сплавов. Лопасть 120 или лопатка 130 в этом случае может быть изготовлена при помощи литья, также с использованием направленной кристаллизации, при помощи штамповки, при помощи фрезерования или комбинации упомянутых способов.

Заготовки, имеющие структуру в виде единого кристалла или кристаллов, используются как детали для машин, которые в процессе эксплуатации подвержены воздействию высоких механических, термических и/или химических напряжений. Однокристальные детали этого типа изготавливают, например, путем направленной кристаллизации из расплава. Такая технология включает в себя способы литья, в которых жидкий металлический сплав затвердевает с образованием однокристальной структуры, т.е. однокристальной заготовки, или кристаллизуется направленным образом. В этом случае дендритные кристаллы ориентируются вдоль направления теплового потока и образуют либо столбчатую структуру кристаллического зерна (т.е. зерна, которые проходят по всей длине заготовки и в соответствии с обычно применяемой терминологией здесь называются направленно кристаллизованными), либо однокристальную структуру, т.е. вся заготовка состоит из одного единого кристалла. В этих процессах необходимо избежать перехода к глобулярной (поликристаллической) кристаллизации, так как при ненаправленном росте неизбежно возникают поперечные и продольные границы зерна, которые ухудшают желаемые свойства направленно-кристаллизованной детали или детали в виде единого кристалла.

В общем, если в тексте имеется ссылка на микроструктуры с направленной кристаллизацией, это должно пониматься с точки зрения указания как единых кристаллов, которые не содержат каких-либо межзеренных границ или имеют, самое большее, границы между зернами, расположенные под небольшим углом, так и столбчатых кристаллических структур, которые имеют границы зерен, проходящие в продольном направлении, но не имеют каких-либо поперечных межзеренных границ. Эта вторая форма кристаллических структур также описывается как направленно-кристаллизованные микроструктуры (структуры с направленной кристаллизацией). Способы этого типа известны из документов US A 6024792 и EP 0892090 A1; эти документы входят в состав данного описания в части, касающейся процесса кристаллизации.

Кроме того, лопасти 120 или лопатки 130 могут иметь покрытия, защищающие от коррозии и окисления, например MCrAlX (М - по меньшей мере, один химический элемент, выбираемый из группы, состоящей из железа (Fe), кобальта (Со) и никеля (Ni), Х - активный химический элемент и представляет собой иттрий (Y) и/или кремний и/или, по меньшей мере, один редкоземельный химический элемент, либо гафний (Hf)). Сплавы этого типа известны из документов EP 0486489 B1, EP 0786017 B1, ЕР 0412397 B1 или EP 1306454 А1, которые, как подразумевается, входят в состав данного описания в части, касающейся химического состава сплава. Плотность предпочтительно составляет 95% от теоретической. На слое MCrAlX образуется защитный слой из оксида алюминия (термического оксида, TGO), как промежуточный слой или внешний слой.

Кроме того, на поверхности MCrAlX также может присутствовать термобарьерное покрытие, которое состоит, например, из ZrO2, Y2O3-ZrO2, то есть не стабилизированного, частично стабилизированного или полностью стабилизированного оксидом иттрия и/или оксидом кальция и/или оксидом магния, и которое в предпочтительном случае является внешним слоем. Термобарьерное покрытие закрывает весь слой MCrAlX. Столбчатые зерна создают в термобарьерном покрытии при помощи подходящих способов создания покрытия, таких как, например, физическое осаждение из паровой фазы с использованием электронного луча (EB-PVD). Применимы также и другие способы создания покрытия, например плазменное напыление в атмосферной среде (APS), плазменное напыление при низком давлении (LPPS, Low Pressure Plasma Spraying), плазменное напыление в вакууме (VPS, Vacuum Plasma Spraying) или химическое осаждение из паровой фазы (CVD, Chemical Vapor Deposition). Термобарьерное покрытие может содержать пористые зерна, которые имеют микро- или макротрещины, для улучшения его стойкости к термическим ударам. Таким образом, термобарьерное покрытие, в предпочтительном случае является более пористым, чем слой MCrAlX.

Лопасть 120 или лопатка 130 может быть по типу полой или сплошной. Если лопасть 120 или лопатку 130 необходимо охлаждать, ее выполняют полой и, кроме того, можно также создать отверстие 418 для пленочного охлаждения (показаны пунктирной линией).

На Фиг.6 показана камера 110 сгорания газовой турбины 100. Камеру 110 сгорания выполняют, например, такой конструкции, которая известна как кольцевая камера сгорания, в которой множество горелок 107, расположенных по окружности с центром на оси вращения 102, открываются в общее пространство 154 камеры сгорания и формируют факелы 156. Этим объясняется, что камера 110 сгорания в целом имеет кольцевую форму с центром симметрии на оси вращения 102.

Чтобы достичь относительно высокого кпд, камеру 110 сгорания разрабатывают для относительно высокой температуры рабочего тела М, составляющей приблизительно 1000°С - 1600°С. Чтобы сделать возможным относительно продолжительный срок службы даже в условиях таких параметров работы, которые неблагоприятны для материалов, на стенке 153 камеры сгорания, с той ее стороны, которая обращена к рабочему телу М, выполняют внутреннюю облицовку из элементов 155 теплового экрана.

Также может быть обеспечена система охлаждения для элементов 155 теплового экрана и/или элементов, их закрепляющих, с учетом высоких температур внутри камеры 110 сгорания. Тогда эти элементы являются, например, полыми и, если это приемлемо, также снабжены отверстиями для охлаждения (не показаны), выходящими в пространство 154 камеры сгорания.

Каждый элемент 155 теплового экрана, изготовленный из сплава, имеет особенно теплостойкий защитный слой (слой MCrAlX и/или керамическое покрытие) на той стороне, которая обращена к рабочему телу, или изготовлен из материала с высокой теплостойкостью (сплошные керамические блоки).

Эти защитные слои могут быть аналогичны используемым для лопастей или лопаток турбины, т.е., например, имея в виду MCrAlX: (М - по меньшей мере, один химический элемент, выбираемый из группы, состоящей из железа (Fe), кобальта (Со) и никеля (Ni), X - активный химический элемент и представляет собой иттрий (Y) и/или кремний и/или, по меньшей мере, один редкоземельный химический элемент, либо гафний (Hf)). Сплавы этого типа известны из документов EP 0486489 B1, EP 0786017 B1, EP 0412397 B1 или EP 1306454 A1, которые, как подразумевается, входят в состав данного описания в части, касающейся химического состава сплава.

Кроме того, на поверхности MCrAlX также может присутствовать термобарьерное покрытие, которое состоит, например, из ZrO2, Y2O3-ZrO2, то есть не стабилизированного, частично стабилизированного или полностью стабилизированного оксидом иттрия и/или оксидом кальция и/или оксидом магния. Столбчатые зерна создают в термобарьерном покрытии при помощи подходящих способов создания покрытия, таких как, например, физическое осаждение из паровой фазы с использованием электронного луча (EB-PVD). Применимы также и другие способы создания покрытия, например плазменное напыление в атмосферной среде (APS), плазменное напыление при низком давлении (LPPS), плазменное напыление в вакууме (VPS) или химическое осаждение из паровой фазы (CVD). Термобарьерное покрытие может содержать пористые зерна, которые имеют микро- или макротрещины, для улучшения его стойкости к термическим ударам.

Техническое обслуживание предполагает, что после окончания их срока службы защитные слои могут быть удалены с лопастей 120 или лопаток 130 турбины, элементов 155 теплового экрана (например, при помощи пескоструйной обработки). После чего удаляют слои и продукты, возникшие в результате коррозии и/или окисления. Если это приемлемо, также устраняют трещины в лопасти 120 или лопатке 130 турбины или элементе 155 теплового экрана. За этим следует повторное нанесение покрытия на лопасти 120 или лопатки 130 турбины, а также элементы 155 теплового экрана, после чего упомянутые лопасти или лопатки, либо элементы теплового экрана можно эксплуатировать заново.

1. Термобарьерное покрытие (10) для детали (1, 120, 130, 138, 155) из сплава на основе кобальта или никеля, содержащее, по меньшей мере, три термобарьерных слоя (11, 12, 13): внутренний керамический слой (11), который является ближайшим к основе (4) упомянутой детали и имеет пористость в диапазоне от 5 до 11 об.%, предпочтительно, от 9 до 11 об.%, внешний керамический слой (13), который имеет пористость в диапазоне от 20 до 27 об.%, предпочтительно, от 21 до 27 об.%, более предпочтительно от 23 до 27 об.%, и промежуточный керамический слой (12), который расположен между внутренним (11) и наружным (13) керамическими слоями, при этом керамические слои (11), (12) и (13) выполнены из диоксида циркония, не стабилизированного или полностью стабилизированного оксидом иттрия, и/или оксидом кальция, и/или оксидом магния.

2. Покрытие по п.1, в котором пористость промежуточного керамического слоя (12) изменяется от минимального значения до максимального значения.

3. Покрытие по п.1, в котором промежуточный керамический слой (12) имеет пористость, находящуюся в диапазоне от максимального значения пористости внутреннего керамического слоя (11) до минимального значения пористости внешнего керамического слоя (13).

4. Покрытие по п.2, в котором пористость промежуточного керамического слоя (12) увеличивается от значения пористости внутреннего керамического слоя (11) до значения пористости внешнего керамического слоя (13), предпочтительно, в диапазоне от 9 - 11 об.% до 20 - 27 об.%, предпочтительно, в диапазоне от 9 - 11 об.% до 21 - 27 об.% и более предпочтительно, в диапазоне от 9 - 11 об.% до 23 - 27 об.%.

5. Покрытие по п.3, в котором пористость промежуточного керамического слоя (12) равна постоянному значению в диапазоне 9-27 об.%.

6. Покрытие по п.1, в котором толщина внутреннего керамического слоя (11) находится в диапазоне от 100 до 150 мкм, предпочтительно, 125 мкм.

7. Покрытие по п.1, в котором толщина промежуточного керамического слоя (12) не превышает 150 мкм, предпочтительно - 75 мкм.

8. Покрытие по п.1, в котором толщину внешнего керамического слоя (13) выбирают в диапазоне от 150 до 2000 мкм, предпочтительно - от 1 до 2 мм.

9. Покрытие по п.1, в котором внутренний керамический слой (11) образован посредством плазменного напыления.

10. Покрытие по п.1 или 9, в котором промежуточный керамический слой (12) образован посредством плазменного напыления.

11. Покрытие по п.1 или 9, в котором внешний керамический слой (13) образован посредством плазменного напыления.

12. Покрытие по любому из пп.1-9, в котором покрытие (10) состоит из трех слоев (11, 12, 13).

13. Деталь из сплава на основе кобальта или никеля, содержащая покрытие (10) в соответствии с п.1.

14. Деталь по п.13, в которой на упомянутой основе (4) создан промежуточный металлический слой (7), состоящий из Ni-12Co-21Cr-11Al-0,4Y-Re, вес.%.

15. Деталь по п.13, в которой на упомянутой основе (4) создан промежуточный металлический слой (7), состоящий из Ni-25Co-17Cr-10Al-0,5Y-Re, вес.%.

16. Деталь по п.14, в которой на упомянутой основе (4) создан промежуточный металлический слой (7), состоящий из Co-30Ni-28Cr-8Al-0,6Y-0,7Si, вес.%.

17. Деталь по любому из пп.13-16, которая представляет собой лопасть (120) турбины, лопатку (130) турбины, тепловой экран (155) или корпус (158), в предпочтительном случае, турбины (100).