Реактор с улучшенным теплообменом

Иллюстрации

Показать всеИзобретение относится к энергетике и может использоваться в каталитических реакторах. Каталитический реактор или теплообменник включает монолит, образованный большим количеством тонких листов, при этом монолит имеет в целом кольцевое поперечное сечение. Монолит размещен внутри в целом цилиндрической внешней трубы и охватывает гофрированную внутреннюю трубу. Реактор снабжен средствами для воздействия на монолит в радиальном направлении наружу с тем, чтобы поддерживать контакт между монолитом и внешней трубой. Такие средства могут включать коническое кольцо или согнутый щиток, который выполнен заодно с внутренней трубой. В любом случае реактор компенсирует текучесть металла и практически обеспечивает непрерывный контакт между монолитом и внешней трубой. 9 з.п. ф-лы, 6 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к области каталитических реакций, проходящих на поверхности, и/или к теплообменнику. Изобретение относится к реактору, который установлен внутри внешней цилиндрической трубы и эффективно передает теплоту, подводимую извне, от внешней трубы к реактору или от реактора к внешней трубе.

Уровень техники

Реактор согласно настоящему изобретению решает те же задачи, что и носители катализатора, описанные в родственных заявках на выдачу патента США: регистрационный номер 11/132691, дата подачи 19.05.2005; регистрационный номер 10/896302, дата подачи 21.07.2004 и регистрационный номер 11/105973, дата подачи 14.04.2005. Раскрытие сведений, содержащихся в вышеупомянутых заявках, включено в настоящее описание в качестве ссылки.

Одна из задач реакторов, раскрытых в вышеупомянутых заявках, заключается в том, чтобы избежать проблем, связанных с применением керамических материалов при изготовлении и использовании каталитических реакторов. Уложенные слои катализатора имеют недостаток, который заключается в их низкой теплопроводности, что затрудняет передачу теплоты от периферии реактора внутрь или наоборот. Кроме того, несоответствие тепловых характеристик металлических и керамических элементов, используемых в известных в уровне техники реакторах, с течением времени приводит к измельчению (крошению) керамического материала, ограничивая тем самым срок службы реактора. Подобно устройствам, раскрытым в вышеупомянутых заявках, настоящее изобретение также предусматривает использование полностью металлической конструкции, которая заведомо позволяет избежать необходимость решения указанных проблем.

Реактор, содержащий радиально расположенные тонкие листы металла, описанный в заявке с регистрационным номером 11/132691, характеризуется хорошей теплопередачей и, следовательно, хорошей общей производительностью, причем не только при моделировании в компьютерной модели, но также по результатам оценки возможности его использования в качестве опытного образца в устройстве для теплообмена. Однако оказалось, что такой опытный образец трудно изготовить и поэтому с точки зрения легкости изготовления упомянутую конструкцию не считают оптимальным решением.

Реакторы, представленные в вышеуказанных заявках, и другие известные в уровне техники реакторы занимают по существу весь объем внутри внешней цилиндрической трубы. Проблема, присущая реакторам этого типа, заключается в том, что они, в частности, не выполняют свои функции достаточно хорошо вблизи центра реактора. Было установлено, что большая часть каталитических реакций проходит вблизи внешних участков реактора, т.е. вблизи внешней трубы. Эта проблема обуславливает снижение эффективности реактора и приводит к тому, что очень трудно или невозможно достигнуть желательного уровня конверсии.

Настоящее изобретение обеспечивает конструкцию реактора, которая решает вышеупомянутую проблему. Реактор согласно настоящему изобретению в целом является более эффективным по сравнению с реакторами, известными в уровне техники, и, кроме того, он относительно легок в изготовлении.

Другая проблема, которая встречается в реакторах, установленных внутри цилиндрических труб, заключается в пластической деформации металла. Реакторы, описанные в вышеупомянутых заявках, как и реактор, соответствующий настоящему изобретению, предназначены для установки внутри больших металлических внешних труб и функционирования при высоких температурах (в интервале 850-900°С) и высоких давлениях (в интервале 20-30 бар). Давление создает высокие растягивающие напряжения, которые при высокой температуре материалу трубы трудно выдерживать. По истечении периода времени, исчисляемого годами, пластическая деформация, происходящая во внешней металлической трубе, приводит к тому, что диаметр трубы увеличивается. Следует отметить, что увеличение диаметра трубы даже на несколько миллиметров создает нежелательный зазор между реактором и окружающей его трубой. Типичный реактор, который был установлен внутри новой трубы и первоначально находился в хорошем контакте с трубой, будет терять контакт с этой трубой, если она в течение ряда лет подвержена действию эффекта текучести. Эта текучесть приведет к значительному снижению производительности реактора.

Настоящее изобретение обеспечивает такую конструкцию, которая позволяет решить вышеуказанную проблему. В соответствии с изобретением предложены средства, которые непрерывно компенсируют явление текучести, обеспечивая надлежащий контакт между реактором и окружающей его внешней трубой.

Реактор в соответствии с настоящим изобретением может быть использован, например, в области проведения каталитического риформинга топлива с получением водорода, который затем используют для выработки электрической энергии с помощью топливного элемента или в других технологических процессах, таких как переработка нефти или газа, производство аммиака и удобрения, гидрогенизация масел и химикатов и восстановление железной руды. Реактор мог бы быть использован в качестве каталитической или не каталитической камеры сгорания, или как обычный теплообменник.

Сущность изобретения

Предложен реактор, содержащий внешнюю трубу и монолит, включающий множество металлических листов, имеющий кольцевое поперечное сечение и расположенный внутри внешней трубы вблизи внутренней поверхности внешней трубы, а также содержащий средства для воздействия на листы в радиальном направлении наружу с тем, чтобы поддерживать контакт между, по меньшей мере, некоторыми листами и внешней трубой.

Кроме того, реактор содержит внутреннюю трубу, при этом монолит размещен между внутренней трубой и внешней трубой, указанные средства воздействия включают, по меньшей мере, одно коническое кольцо. Одно коническое кольцо может быть расположено с возможностью оказывать давление на внутреннюю трубу, действующее в радиальном направлении наружу. Внутренняя труба может быть выполнена с согнутым щитком, при этом указанные средства воздействия включают указанный щиток. Реактор может содержать стойку, установленную вдоль продольной оси внешней трубы, причем указанные средства воздействия связаны с указанной стойкой. Указанные средства воздействия контактируют с внутренней трубой вблизи верхней части монолита и контактируют с внутренней трубой вблизи нижней части монолита. Реактор может содержать множество монолитов, размещенных во внешней трубе, внутренняя труба представляет собой растяжимую гофрированную внутреннюю трубу, предотвращающую попадание газа, поступающего в реактор, в центральную область монолита, внешняя труба выполнена практически цилиндрической.

В соответствии с изложенным основная задача настоящего изобретения заключается в том, чтобы обеспечить металлическую конструкцию каталитического реактора или теплообменника.

Другая задача изобретения заключается в повышении эффективности каталитического реактора или теплообменника за счет выполнения реактора с монолитом, имеющим кольцевое поперечное сечение.

Следующая задача изобретения состоит в обеспечении каталитического реактора или теплообменника, который может быть относительно легко изготовлен.

Еще одной задачей изобретения является предотвращение образования зазора между реактором или теплообменником и внешней трубой, внутри которой он размещен.

Задача изобретения заключается также в том, чтобы увеличить срок полезного использования каталитического реактора или теплообменника.

Еще одна задача изобретения состоит в обеспечении эффективного реактора, который выполнен цельнометаллическим и может быть легко изготовлен.

Специалисту в данной области техники из приведенных ниже краткого описания чертежей, подробного описания изобретения и приложенных пунктов формулы будут очевидны и другие задачи и преимущества настоящего изобретения.

Краткое описание чертежей

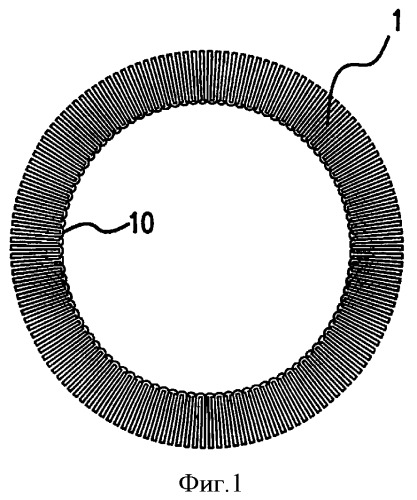

Фиг.1 - кольцеобразный монолит и соединенная с ним внутренняя гофрированная труба, которые образуют основную часть реактора, выполненного в соответствии с настоящим изобретением, вид с торца.

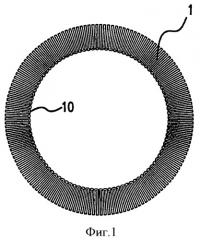

Фиг.2 - вид, подобный представленному на фиг.1, в котором тонкая полоса, используемая для образования реактора, в одних местах выполнена гофрированной, а в других - не гофрированной.

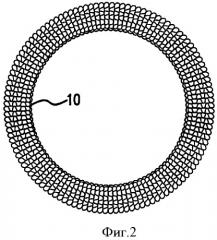

Фиг.3 - реактор согласно настоящему изобретению, установленный внутри внешней трубы, вид в поперечном разрезе по линии 3-3.

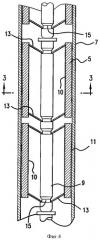

Фиг.4 - фрагментарный вид в поперечном разрезе реактора, соответствующего настоящему изобретению, иллюстрирующий конические кольца, которые предотвращают образование зазора между тонкими листами монолита реактора и внешней трубой.

Фиг.5 и фиг.6 - альтернативное воплощение, в котором внутренняя гофрированная труба в соответствии с настоящим изобретением выполнена заодно со щитками, выполняющими ту же функцию, что и конические кольца, виды в перспективе.

Осуществление изобретения

Реактор в соответствии с настоящим изобретением включает носитель для катализатора, предпочтительно изготовленный из металлической фольги, при этом металлическая фольга включает в себя большое количество тонких листов или пластин, которые образуют относительно большую поверхность для проведения процесса каталитического сжигания или теплообмена. В предпочтительном воплощении эти тонкие листы образованы путем последовательного сгибания металлической фольги в одну и затем в другую сторону с формированием монолита. Термин "тонкий лист" или "тонкая пластина" используется в этом описании взаимозаменяемым образом. Если монолит используют для каталитических реакций, его поверхности покрывают подходящим катализатором.

В одном аспекте изобретения реактор имеет форму кольца. То есть реактор содержит тонкую полосу из металлической фольги, которая многократно согнута в одну и затем в другую сторону с образованием складок, при этом согнутая указанным образом полоса образует в поперечном сечении в целом кольцо, если смотреть в направлении течения потока газа через реактор. Реактор вводят внутрь цилиндрической внешней трубы, при этом другая сторона реактора ограничена растяжимой гофрированной внутренней трубой. Таким образом, реактор занимает объем, который главным образом находится вблизи внутренней поверхности внешней трубы и не занимает объем около центральной оси внешней трубы. Преимущество такой кольцевой конструкции заключается в том, что тонкие листы, образующие реактор, размещены все в определенной зоне, которая находится ближе всего к внешней трубе. Следовательно, теплота, подводимая к внешней трубе снаружи, легко передается по существу ко всему реактору. В отличие от известных аналогов отсутствует необходимость обеспечивать прохождение теплоты, подводимой снаружи внешней трубы, через весь объем, образованный внутри внешней трубы. Внешняя труба предотвращает прохождение газа, поступающего в реактор, в центральную зону конструкции.

Вышеизложенная концепция конструкции была сначала проверена на компьютерной модели, в которой тонкие листы были размещены только в пределах кольца, ограниченного внутренним диаметром, равным 7,6 мм, и внешним диаметром, равным 10,1 мм. Данные размеры приведены здесь для примера и не должны рассматриваться как ограничивающие объем изобретения. В рассматриваемой модели тонкие листы занимали площадь поперечного сечения, которая составляла приблизительно 43,75% от общей площади поперечного сечения внешней трубы. Ожидалось небольшое улучшение производительности, однако улучшение, которое было получено в действительности, оказалось неожиданно большим. В частности, в известном реакторе при типичных условиях подачи исходного материала в трубе длиной, равной 12 м, было трудно или невозможно достигнуть 98% конверсии. Но при использовании описанной выше кольцеобразной конструкции для определенной области геометрических параметров легко было достигнуть степени конверсии в 99% или больше.

Основа конструкции реактора согласно настоящему изобретению представлена на фиг.1. Как показано на этой фигуре, из полосы металлической фольги, которая последовательно согнута в одну и затем в другую стороны, образован кольцеобразный монолит 1. Полученные складки фольги включают тонкие пластины или листы и средства для теплообмена. Образованная из фольги складчатая структура поставляется на рынок фирмой Robinson Fin Machines, Inc. of Kenton, Ohio. Таким образом, можно легко получить предварительно изготовленную из фольги складчатую структуру и свернуть ее в кольцо, показанное на фиг.1. Весь реактор размещен внутри внешней трубы (на фиг.1 и фиг.2 не показана).

Направление течения газа на фиг.1-3 перпендикулярно плоскости чертежа и, следовательно, в целом параллельно поверхностям тонких листов или пластин. Конические кольца препятствуют движению потока к центральной зоне и обеспечивают протекание газа только через кольцевую зону, а внутренняя труба предотвращает втекание газа, поступающего в кольцевую зону, в не занятую центральную зону.

Фольга на фиг.1 может быть или плоской или гофрированной. В гофрированной заготовке из фольги, также поставляемой на рынок фирмой Robinson Fin Machines, Inc., каждый образованный слой заготовки имеет гофры. Соответственно, каждый слой заготовки из фольги образует тонкий лист или тонкую пластину, при этом кривизна каждой пластины меняется по ее длине. Фиг.1 предусматривает возможность выполнения пластины как плоской, так и гофрированной. Гофрированная пластина по сравнению с плоской пластиной, вероятно, дает дополнительную выгоду с точки зрения производительности.

На фиг.2 представлено другое воплощение, подобное фиг.1, в котором фольга включает плоские (не гофрированные) участки, чередующиеся с гофрированными участками. Когда фольга согнута в одну и затем в другую сторону с образованием складок, каждый плоский участок оказывается заключенным между примыкающими к нему гофрированными участками так, что эти плоские участки предотвращают совмещение поверхностей гофрированных участков. Внутренняя гофрированная труба 10 выполнена такой же, как и на фиг.1. Был испытан опытный образец реактора, использующий конструкцию, показанную на фиг.2, и, как было установлено, он обеспечивал лучшую теплопередачу, чем была достигнута в реакторах, известных в уровне техники, представленных в вышеуказанных заявках.

Изобретение не следует рассматривать как ограниченное конкретными конфигурациями листов или пластин, показанными на фиг.1 и фиг.2. Изобретение включает и другие конфигурации пластин, при условии, что поперечное сечение реактора имеет форму кольца.

На фиг.3 показан реактор, образованный монолитом 5, предпочтительно сформированным из металлической фольги, подобным показанному на фиг.1, введенным внутрь внешней трубы 7 и охватывающим внутреннюю трубу 10. На центральной оси цилиндрической конструкции установлен держатель или стойка 9. Реактор имеет кольцевое поперечное сечение, и эта кольцеобразная конструкция расположена вблизи внутренней поверхности трубы 7, как это показано на фиг.3. Монолит в качестве альтернативы может иметь конструкцию, представленную на фиг.2, или какую-либо другую конструкцию, которая может быть выполнена с кольцевым поперечным сечением.

Помимо повышения производительности, достигаемого за счет кольцеобразной конструкции, реактор в соответствии с настоящим изобретением имеет еще одно преимущество в том, что он более легко расширяется или сжимается в радиальном направлении. Относительно большая не используемая область в центре реактора обеспечивает наличие объема, внутри которого размещаются элементы конструкции, способствующие расширению или сжатию реактора, о чем более подробно будет сказано ниже.

Как было отмечено выше, текучесть металла, образующего внешнюю труб, приводит к тому, что диаметр этой трубы со временем увеличивается. В результате явления текучести между фольгой монолита и внешней трубой образуется зазор, обозначенный на фиг.3 позицией 11. На фиг.3 этот зазор показан только в целях иллюстрации. На практике какой-либо зазор нежелателен, поскольку он снижает теплообмен между внешней трубой и реактором. Чем больше величина зазора, тем более нежелательна такая конструкция. В идеальном случае монолит всегда будет касаться внешней поверхности внешней трубы.

Фиг.4 иллюстрирует решение проблемы, создаваемой наличием зазора. Эта фигура отображает, во фрагментарном виде, несколько монолитов 5, установленных один над другим внутри трубы 7. Монолиты 5 соединены с держателем или стойкой 9 коническими кольцами 13 (типа колец Bellville). Как показано на фиг.4, конические кольца контактируют с внутренней трубой 10, имеющей гофрированную поверхность, в непосредственной близости от верхней и нижней частей каждого реактора, установлены в канавках 15, выполненных в держателе или стойке 9 и опираются на поверхность этих канавок. Держатель является несущим элементом веса конструкции.

Когда внешняя труба 7 вследствие текучести металла расширяется с удалением от пластин реактора, зазор 11 увеличивается. Веса монолитов, расширяющейся внешней трубы и конических колец плюс перепад давления, созданный при нисходящем течении потока газа, действуют совместно так, что относительно слабые конические кольца искривляются до меньшего угла относительно горизонтали. Под действием силы, действующей на конические кольца, они занимают положение, более близкое к горизонтальному, и при этом расширяют внутреннюю трубу 10, оказывая давление на тонкие листы монолита в радиальном направлении наружу, в результате чего листы монолитов остаются в контакте с внешней трубой. Следовательно, конические кольца представляют собой средства, действующие на тонкие листы в радиальном направлении наружу таким образом, чтобы между этими листами и внешней трубой сохранялся контакт.

Таким образом, в соответствии с настоящим изобретением возможность образования зазора, такого как зазор 11, практически отсутствует. В том случае, если очень быстро образуется некоторый зазор, вес монолитов создает силу, действующую на конические кольца вниз, вынуждая их принимать более горизонтальное положение и при этом оказывать на монолиты давление в радиальном направлении наружу, в результате чего монолиты контактируют с внешней трубой. Гофрированная стенка внутренней трубы 10 позволяет внутренней трубе расширяться при воздействии на нее колец вышеуказанным образом. Следовательно, до тех пор, пока конические кольца сохраняют наклон относительно горизонтали, предложенная конструкция является по сути саморегулирующейся.

Держатель 9 выполняет функции центральной стойки, которая служит опорой для всей системы (монолиты и трубы). В самой нижней части этой системы должна быть установлена опора или обеспечена горизонтальная площадка (не показано) для поддерживания всей стойки. Соответственно, каждая стойка выбранной секции опирается на стойку нижерасположенной секции. Фиг.4 отображает только два полностью смонтированных готовых реактора, которые, как правило, имеют длину, приблизительно равную 152 мм, но на практике эта длина может быть много больше и составлять примерно 254 мм или более. В верхней части стойки каждой секции может быть установлена ручка или подобный элемент конструкции (не показан) для обеспечения захвата стойки в процессе установки и извлечения секции из внешней трубы.

Стойка на фиг.4 показана как деталь машинной обработки. Вероятно, менее дорогостоящим является использование центральной стойки не машинной обработки, охваченной снаружи короткими отрезками трубы, промежутки между которыми будут выполнять функции канавок. В этом случае внутренний диаметр такого отрезка трубы (не показан) может быть лишь немного меньше внешнего диаметра стойки.

Коническое кольцо 13 должно быть сконструировано надлежащим образом с выбором соответствующих толщины, геометрии и материала с тем, чтобы оно точно реагировало на вес элементов конструкции и в то же время сохраняло свою целостность. Это кольцо может быть штампованным (или выдавленным) коническим кольцом или быть изготовленным из гофрированного материала.

На фиг.5 и фиг.6 представлено альтернативное воплощение. В этом воплощении внутреннюю гофрированную трубу 21 и конические кольца изготавливают из одной заготовки гофрированного материала. Гофрированный металл сгибают "поперек длины" с образованием кольцевых щитков, обозначенных на фигурах позициями 20 и 22. Края заготовки сгибают и соединяют вместе, в результате чего металл приобретает цилиндрическую форму. Изготовление всего элемента завершают затем с помощью точечной сварки концов, соединенных друг с другом. В этом воплощении щитки 20 и 22 функционируют по существу так же, как и кольца, показанные на фиг.4. Щитки, таким образом, представляют собой гофрированные конические профили, которые расширяются в радиальном направлении под действием сил тяжести при высоких температуре и давлении.

Металл, используемый для изготовления внутренней гофрированной трубы, предпочтительно представляет собой фольгу, подобную используемой для изготовления монолита.

Изобретение может быть модифицировано различными путями в пределах раскрытия предмета изобретения. Например, может быть изменена конфигурация фольги, используемой для изготовления реактора. Может быть изменено конструктивное выполнение конических колец. Вместо конических колец, для воздействия на тонкие листы реактора с целью обеспечения их контакта с внешней трубой, могут быть использованы и другие средства. Могут быть изменены геометрические размеры монолитов и количество монолитов, введенных внутрь внешней трубы. Эти и другие модификации, которые будут очевидны для специалиста в данной области техники, должны быть приняты во внимание в пределах объема и сущности изобретения, раскрытых в изложенных ниже пунктах формулы изобретения.

1. Реактор, содержащий внешнюю трубу и монолит, включающий множество металлических листов, имеющий кольцевое поперечное сечение и расположенный внутри внешней трубы вблизи внутренней поверхности внешней трубы, а также содержащий средства для воздействия на листы в радиальном направлении наружу с тем, чтобы поддерживать контакт между, по меньшей мере, некоторыми листами и внешней трубой.

2. Реактор по п.1, содержащий внутреннюю трубу, при этом монолит размещен между внутренней трубой и внешней трубой.

3. Реактор по п.1, в котором указанные средства воздействия включают, по меньшей мере, одно коническое кольцо

4. Реактор по п.2, в котором указанные средства воздействия включают, по меньшей мере, одно коническое кольцо, расположенное с возможностью оказывать давление на внутреннюю трубу, действующее в радиальном направлении наружу.

5. Реактор по п.2, в котором внутренняя труба выполнена с согнутым щитком, при этом указанные средства воздействия включают указанный щиток.

6. Реактор по любому одному из пп.1-5, содержащий стойку, установленную вдоль продольной оси внешней трубы, причем указанные средства воздействия связаны с указанной стойкой.

7. Реактор по любому одному из пп.2-5, в котором указанные средства воздействия контактируют с внутренней трубой вблизи верхней части монолита и контактируют с внутренней трубой вблизи нижней части монолита.

8. Реактор по любому одному из пп.1-5, содержащий множество монолитов, размещенных во внешней трубе.

9. Реактор по любому одному из пп.2-5, в котором внутренняя труба представляет собой растяжимую гофрированную внутреннюю трубу, предотвращающую попадание газа, поступающего в реактор, в центральную область монолита.

10. Реактор по любому одному из пп.1-5, в котором внешняя труба выполнена практически цилиндрической.