Способ изготовления тонкопленочного датчика давления

Иллюстрации

Показать всеИзобретение относится к измерительной технике, в частности к датчикам, предназначенным для использования в различных областях науки и техники, связанных с измерением давления в условиях воздействия нестационарных температур и повышенных виброускорений. Техническим результатом изобретения является уменьшение погрешности измерения в условиях воздействия нестационарной температуры и повышенных виброускорений, а также повышение технологичности, стабильности, ресурса и срока сохраняемости и датчиков. Способ изготовления тонкопленочного датчика давления заключается в изготовлении мембраны с периферийным основанием в виде оболочки вращения, полировании поверхности мембраны, формировании на ней диэлектрической пленки и тензоэлементов с низкоомными перемычками и контактными площадками между ними и снятии остаточных напряжений в материале мембраны. Формирование тензоэлементов проводят с использованием шаблона тензочувствительного слоя, имеющего конфигурацию тензоэлементов в зонах, совмещаемых с низкоомными перемычками и контактными площадками, в виде полос, включающих изображения тензоэлементов и их продолжения в два противоположных направления, а в зонах совмещаемых с контактными площадками - частично совпадающую с конфигурацией контактных площадок и удаленных от полос участков. Длину полос и расстояние от полос до удаленных участков выбирают из соотношений по соответствующим вычислительным выражениям. Присоединяют выводные проводники к контактным площадкам в областях удаленных от полос участков и снимают остаточные напряжения. 11 ил.

Реферат

Предлагаемое изобретение относится к измерительной технике, в частности к датчикам, предназначенным для использования в различных областях науки и техники, связанных с измерением давления в условиях воздействия нестационарных температур и повышенных виброускорений.

Известен способ изготовления тонкопленочного датчика давления, предназначенного для измерения давления в условиях воздействия нестационарных температур и повышенных виброускорений, заключающийся в полировании поверхности мембраны, нанесении на нее диэлектрика, формировании на нем тензочувствительной схемы, присоединении контактной колодки к упругому элементу и присоединении контактов колодки к контактным площадкам тензочувствительной схемы, в котором перед нанесением диэлектрика изготавливают диэлектрическую втулку непосредственно в выемке упругого элемента, полируют поверхность мембраны одновременно с полировкой торца втулки, после чего наносят диэлектрик на мембрану упругого элемента и торец втулки и формируют тензосхему на диэлектрике мембраны и втулки, при этом перед присоединением колодки к упругому элементу выполняют часть контактов, расположенных между колодкой и упругим элементом, длиной, превышающей необходимую, располагают контакты колодки по краям диэлектрической втулки, надвигают колодку на упругий элемент, закрепляют ее на упругом элементе, прикрепляют контакты колодки к контактным площадкам тензосхемы и удаляют излишки контактов [1].

Недостатком известного способа изготовления является сравнительно большая погрешность измерения давления в условиях воздействия нестационарных температур и повышенных виброускорений вследствие различной формы окружных и радиальных тензорезисторов, включенных в противоположные плечи мостовой измерительной схемы. Это связано с тем, что различная форма тензорезисторов приводит к разному изменению сопротивления этих тензорезисторов в процессе изменения температуры от воздействия нестационарных температур и повышенных виброускорений.

Известен способ изготовления тонкопленочного датчика давления, предназначенного для измерения давления в условиях воздействия нестационарных температур и повышенных виброускорений, выбранный в качестве прототипа, заключающийся в изготовлении мембраны с периферийным основанием в виде оболочки вращения, полировании поверхности мембраны, формировании на ней диэлектрической пленки и тензоэлементов с низкоомными перемычками и контактными площадками между ними и снятии остаточных напряжений в материале мембраны [2].

Недостатком известного способа изготовления является большая погрешность измерения давления в условиях воздействия нестационарных температур и повышенных виброускорений вследствие различной конфигурации и размеров окружных и радиальных тензоэлементов. Кроме того, различные конфигурации и размеры тензоэлементов приводят к разным характерам изменений температурных и временных характеристик тензоэлементов, что приводит к уменьшению стабильности, ресурса и срока сохраняемости датчика.

Целью предлагаемого изобретения является уменьшение погрешности измерения в условиях воздействия нестационарной температуры и повышенных виброускорений, а также повышение технологичности, стабильности, ресурса и срока сохраняемости и датчиков за счет уменьшения различия конфигураций и размеров тензоэлементов, уменьшения влияния несовмещения тензочувствительного и низкоомного слоев, а также оптимизации режимов стабилизации мембраны.

Поставленная цель достигается тем, что в способе изготовления тонкопленочного датчика давления, заключающемся в изготовлении мембраны с периферийным основанием в виде оболочки вращения, полировании поверхности мембраны, формировании на ней диэлектрической пленки и тензоэлементов с низкоомными перемычками и контактными площадками между ними и снятии остаточных напряжений в материале мембраны, согласно изобретению формирование тензоэлементов проводят с использованием шаблона тензочувствительного слоя, имеющего конфигурацию тензоэлементов в зонах, совмещаемых с низкоомными перемычками и контактными площадками, в виде полос, включающих изображения тензоэлементов и их продолжения в два противоположных направленния, а в зонах совмещаемых с контактными площадками - частично совпадающую с конфигурацией контактных площадок и удаленных от полос участков, причем длину полос и расстояние от полос до удаленных участков выбирают соответственно из соотношений

L=a+2S+T1, M=S+T2,

где а - размер тензоэлемента;

S - максимально допустимое отклонение по несовмещению тензочувствительного и низкоомного слоев;

T1, Т2 - технологический запас, зависящий от характеристик оборудования, материалов, технологии и местоположения элемента топологии,

присоединяют выводные проводники к контактным площадкам в областях удаленных от полос участков и снимают остаточные напряжения в материале мембраны циклическим одновременным воздействием максимально допустимого измеряемого давления, минимально допустимой пониженной температуры и максимально допустимого напряжения питания, а затем максимально допустимого измеряемого давления, максимально допустимой повышенной температуры и напряжения питания, превышающего максимально допустимое значение в 1,5-7 раз.

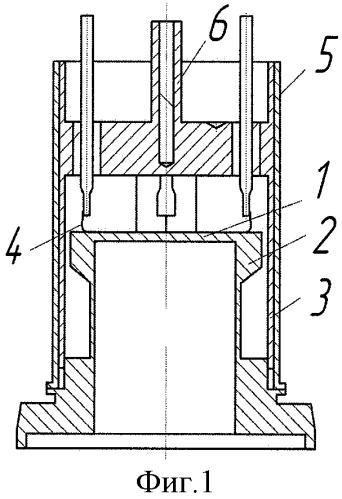

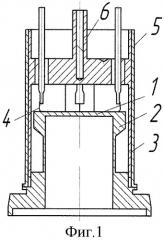

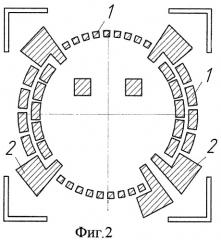

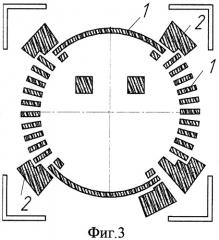

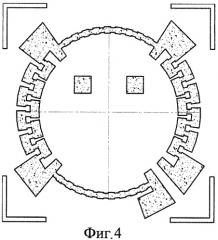

На фиг.1 изображен общий вид тонкопленочного датчика давления, изготавливаемого в соответствии с предлагаемым способом, на фиг.2 - шаблон перемычек и контактных площадок, на фиг.3 - шаблон тензочувствительного слоя, на фиг.4 - традиционно применяемый шаблон тензочувствительного слоя, на фиг.5 - гетерогенная структура с низкоомными перемычками, контактными площадками и тензоэлементами. На фиг.6-11 иллюстрируется механизм уменьшения влияния несовмещения слоев.

Заявляемый способ реализуется следующим образом. Изготавливают из сплава 36НКВХБТЮ мембрану 1 с периферийным основанием 2 в виде оболочки вращения (на фиг.1) методами лезвийной обработки с применением на последних стадиях электроэрозионной обработки. Полируют поверхность мембраны с использованием электрохимикомеханической доводки и полировки или алмазной доводки и полировки. Методами тонкопленочной технологии на планарной поверхности мембраны последовательно наносят сплошными слоями диэлектрическую пленку в виде структуры SiO-SiO2 с подслоем хрома, тензочувствительную пленку из сплава Х20Н75Ю. При формировании перемычек и контактных площадок методом фотолитографии низкомную пленку из золота Зл 999, 9 толщиной 1…1,4 мкм, с подслоем ванадия наносят сплошным слоем на тензочувствительную пленку из сплава Х20Н75Ю. Формируют перемычки 1 и контактные площадки 2 методом фотолитографии с использованием шаблона перемычек и контактных площадок, изображенного на фиг.2. Формирование перемычек и контактных площадок возможно проводить масочным методом. В этом случае низкомная пленка сплошным слоем не наносится, а напыляется через маску, выполненную в соответствии с шаблоном, изображенном на фиг.2.

Формирование тензоэлементов проводят методом фотолитографии с использованием ионно-химического травления в среде аргона и изображенного на фиг.3 шаблона тензочувствительного слоя, имеющего конфигурацию тензоэлементов в зонах, совмещаемых с низкоомными перемычками и контактными площадками, в виде полос 1, включающих изображения тензоэлементов и их продолжения в два противоположных направленния, а в зонах совмещаемых с контактными площадками частично совпадающую с конфигурацией контактных площадок и удаленных от полос участков, причем длину полос выбирают по заявляемому соотношению. Причем, чем точнее используемое оборудование, чем качественнее применяемые материалы, чем совершеннее технология, тем меньше может быть технологический запас. Местоположение элемента топологии в зонах, совмещаемых с контактными площадками, также позволяет уменьшить величину технологического запаса.

Например, при размере тензоэлемента а, равном 140 мкм, и максимально допустимом отклонении по несовмещению тензочувствительного и низкоомного слоев S, равном 30 мкм, технологическом запасе Т1, равном 50 мкм, длина полос 1 равна 250 мкм. При технологическом запасе Т2, равном 30 мкм, расстояние от полос 1 до удаленных участков 2 на шаблоне выполняют равным 60 мкм. Для сравнения на фиг.4 изображен традиционно применяемый шаблон тензочувствительного слоя, конфигурация которого повторяет суммарную конфигурацию тензоэлементов с низкоомными перемычками и контактными площадками. В результате использования заявляемого шаблона получают необходимую гетерогенную структуру X20H75Ю-V-Au с низкоомными перемычками 1 и контактными площадками 2, соединяющими тангенциальные 3 и радиальные 4 тензоэлементы, изображенную на фиг.5. Устанавливают контактную колодку 3, как показано на фиг.1. Присоединяют выводные проводники 4 к контактным площадкам в областях удаленных от полос участков при помощи односторонней контактной сварки сдвоенным электродом.

Снимают остаточные напряжения в материале мембраны циклическим одновременным воздействием сначала максимально допустимого измеряемого давления, минимально допустимой пониженной температуры и максимально допустимого напряжения питания, а затем максимально допустимого измеряемого давления, максимально допустимой повышенной температуры и напряжения питания, превышающего максимально допустимое значение в 1,5-7 раз.

Например, при максимально допустимом значении измеряемого давления, равном 90 МПа, воздействуют давлением 90 МПа, при минимально допустимой пониженной температуре, равной минус 196°С, воздействуют температурой минус 196°, при максимально допустимом напряжении питания, равном 7 В, воздействуют напряжения питания 7 В. Затем воздействуют давлением 90 МПа, при предельно допустимом значении повышенной температуры, равном 100°С, воздействуют температурой 100°С, при максимально допустимом значении напряжения питания, равном 7 В, воздействуют напряжением питания 35 В. Герметизируют конструкцию при помощи гермокорпуса 5 и ниппеля 6 (см. фиг.1), завершая тем самым процесс изготовление датчика.

Формирование тензоэлементов проводят с использованием шаблона тензочувствительного слоя, имеющего конфигурацию тензоэлементов в зонах, совмещаемых с низкоомными перемычками и контактными площадками, в виде полос, включающих изображения тензоэлементов и их продолжения в два противоположных направленния, а в зонах, совмещаемых с контактными площадками, - частично совпадающую с конфигурацией контактных площадок и удаленных от полос участков, причем длину полос и расстояние от полос до удаленных участков выбирают из заявляемых соотношений, для уменьшения влияния несовмещения тензочувствительного и низкоомного слоев и получения одинаковых по форме и размерам тензоэлементов.

Механизм уменьшения влияния несовмещения слоев иллюстрируется фиг.6-11. На фиг.6, 8, 10 изображены результаты совмещения по предлагаемому способу с использованием шаблонов, изображенных на фиг.2 и 3. Причем на фиг.8, 10 изображены в увеличенном масштабе соответственно фрагменты радиальных тангенциальных тензоэлементов. На фиг.7, 9, 11 изображены результаты совмещения по известному способу с использованием шаблонов, изображенных на фиг.2 и 4. Причем на фиг.9, 11 изображены в увеличенном масштабе соответственно фрагменты радиальных тангенциальных тензоэлементов.

Сравнение фиг.6, 8, 10 с фиг.7, 9, 11 показывает, что при изготовлении в соответствии с заявляемым способом несовмещение тензочувствительного и низкоомного слоев (при условии, если это несовмещение не превышает определенных значений) не влияет на конфигурацию и размеры радиальных (см. фиг.8) и тангенциальных (см. фиг.10) тензоэлементов, форма которых является квадратной. Поэтому даже при различной ориентации радиальных и тангенциальных тензоэлементов относительно градиента нестационарных температур, вызванных в том числе виброускорениями, и деформации от измеряемого давления реакции этих тензоэлементов на вышеуказанные воздействия будут близки, которые вследствие включения тензорезисторов в мостовую схему взаимно компенсируются.

Таким образом, одинаковые размеры и конфигурация радиальных и тангенциальных тензоэлементов в соответствии с заявляемым решением приводят к уменьшению погрешности измерения в условиях воздействия нестационарной температуры и повышенных виброускорений, а также повышению стабильности, ресурса и срока сохраняемости датчиков. Кроме того, за счет уменьшения влияния несовмещения тензочувствительного и низкоомного слоев также повышается технологичность изготовления датчика.

В то же время при изготовлении в соответствии с известным способом несовмещение тензочувствительного и низкоомного слоев влияет на конфигурацию и размеры радиальных (см. фиг.9) и тангенциальных (см. фиг.11) тензоэлементов, и их форма значительно отличается от квадратной. Учитывая различную ориентацию радиальных и тангенциальных тензоэлементов относительно градиента нестационарных температур, вызванных в том числе виброускорениями, и деформаций от измеряемого давления в этом случае сопротивления вышеуказанных тензоэлементов будут меняться по разному. Это отличие приводит к появлению дополнительной погрешности от воздействия вышеназванных факторов.

Присоединение выводных проводников к контактным площадкам в областях удаленных от полос участков повышает качество односторонней контактной сварки выводных проводников, так как только в этом случае место сварки предварительно защищено фоторезистом от негативного влияния ионно-химического травления при формировании тензоэлементов, что повышает стабильность, ресурс и срок сохраняемости датчика.

Снятие остаточных напряжений в материале мембраны циклическим воздействием максимально допустимого измеряемого давления, минимально допустимой пониженной температуры и максимально допустимого напряжения питания, а затем максимально допустимого измеряемого давления, максимально допустимой повышенной температуры и напряжения питания, превышающего максимально допустимое значение в 1,5-7 раз, обеспечивает необходимое сочетание воздействующих факторов для стабилизации мембраны и тензоэлементов, что повышает стабильность, ресурс и срок сохраняемости датчика и в то же время независимость воздействия номинальных значений давления, температуры и напряжения питания на мембрану и другие элементы датчика, для которых это воздействие может привести к снижению стабильности, ресурса и срока сохраняемости. Причем конкретная величина превышения максимально допустимого значения напряжения питания определяется при отработке техпроцесса конкретного типоразмера датчика и зависит от его конструкции, размеров, характеристик материалов. Экспериментально установлено, что стабилизация тонкопленочных датчиков давления, разработанных ОАО «НИИФИ», происходит при воздействии напряжения питания, превышающего максимально допустимое значение не более чем в 7 раз.

Внедрение заявляемых решений в тонкопленочные датчики давления типа ДДВ 012 позволили уменьшить погрешность измерения при воздействии нестационарной температуры измеряемой среды не менее чем в 3 раза. Таким образом, техническим результатом предлагаемого изобретения является уменьшение погрешности измерения в условиях воздействия нестационарной температуры и повышенных виброускорений, а также повышение технологичности, стабильности, ресурса и срока сохраняемости датчиков за счет уменьшения различия конфигураций и размеров тензоэлементов, уменьшения влияния несовмещения тензочувствительного и низкоомного слоев, а также оптимизации режимов стабилизации мембраны.

Источники информации

1. Патент RU №2095772. БИ №6. 10.11.97.

2. Патент RU №1796927. БИ №7. 23.02.93.

Способ изготовления тонкопленочного датчика давления, заключающийся в изготовлении мембраны с периферийным основанием в виде оболочки вращения, полировании поверхности мембраны, формировании на ней диэлектрической пленки и тензоэлементов с низкоомными перемычками и контактными площадками между ними и снятии остаточных напряжений в материале мембраны, отличающийся тем, что формирование тензоэлементов проводят с использованием шаблона тензочувствительного слоя, имеющего конфигурацию тензоэлементов в зонах, совмещаемых с низкоомными перемычками и контактными площадками, в виде полос, включающих изображения тензоэлементов и их продолжения в два противоположных направления, а в зонах, совмещаемых с контактными площадками - частично совпадающую с конфигурацией контактных площадок и удаленных от полос участков, причем длину полос и расстояние от полос до удаленных участков выбирают соответственно из соотношенийL=a+2S+T1, M=S+T2,где а - размер тензоэлемента;S - максимально допустимое отклонение по несовмещению тензочувствительного и низкоомного слоев;Т1, Т2 - технологический запас, зависящий от характеристик оборудования, материалов, технологии и местоположения элемента топологии, присоединяют выводные проводники к контактным площадкам в областях удаленных от полос участков и снимают остаточные напряжения в материале мембраны циклическим одновременным воздействием максимально допустимого измеряемого давления, минимально допустимой пониженной температуры и максимально допустимого напряжения питания, а затем максимально допустимого измеряемого давления, максимально допустимой повышенной температуры и напряжения питания, превышающего максимально допустимое значение в 1,5-7 раз.