Тканевый фильтр с псевдоожиженным слоем пыли и способ его технического обслуживания

Иллюстрации

Показать всеИзобретение предназначено для фильтрации газа. Тканевый фильтр имеет, по меньшей мере, первый отсек и второй отсек. Бункер выполнен с возможностью флюидизации пыли, собираемой в отсеках для формирования псевдоожиженного слоя пыли. Разделительная стенка расположена между отсеками для разделения отсеков друг от друга. Канал сформирован на нижнем конце разделительной стенки таким образом, что псевдоожиженную пыль можно пропускать через упомянутый канал. Разделительная стенка установлена так, что она продолжается в псевдоожиженный слой пыли для формирования уплотнения, даже когда один из отсеков отключен. При отключении отсека входные отверстия и выходные отверстия этого отсека закрыты, и пыль в бункере псевдоожижается для обеспечения уплотнения между отсеками. Технический результат: снижение капитальных вложений, эксплуатационных затрат. 2 н. и 10 з.п. ф-лы, 6 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к тканевому фильтру, имеющему, по меньшей мере, первый отсек и второй отсек, в первом отсеке предусмотрено первое входное отверстие для газа, насыщенного пылью, по меньшей мере, один тканевый модуль фильтрации, через который можно фильтровать газ, насыщенный пылью, и первое выходное отверстие для очищенного газа, во втором отсеке предусмотрено второе входное отверстие для газа, насыщенного пылью, по меньшей мере, один тканевый модуль фильтрации, через который можно фильтровать газ, насыщенный пылью, и второе выходное отверстие для очищенного газа, причем тканевый фильтр дополнительно содержит бункер, расположенный ниже отсеков, для сбора пыли, собранной в первом и втором отсеках.

Изобретение также относится к способу отключения отсека в тканевом фильтре, имеющем, по меньшей мере, два отсека, и работающем для очистки газа, насыщенного пылью, для проведения работ по техническому обслуживанию, в то время как другой отсек упомянутого тканевого фильтра продолжает работать.

Уровень техники

Тканевые фильтры, иногда называемые пылеуловительными камерами с матерчатыми фильтрами, часто используются для отделения частиц пыли от газа, насыщенного пылью, такого как топочный газ бойлера, работающего при сжигании угля, газ, вырабатываемый заводом по переработке отходов, электродуговая печь или другой процесс, в котором генерируется газ, насыщенный пылью. В US 4336035 и EP 168369 A2 описаны типичные тканевые фильтры, в которых газ, насыщенный пылью, пропускают в корпус. Внутри корпуса расположено множество мешков, представляющих собой текстильные фильтры. Каждый мешок поддерживается проволочным каркасом таким образом, что газ может проходить через текстильный материал внутрь мешка, оставляя пыль снаружи мешка. Во время работы пыль формирует слой осадка на внешней поверхности мешка. При подаче чередующихся импульсов высокого давления мешок быстро расширяется, в результате чего осадок пыли удаляют с мешка. Пыль собирают в нижней части корпуса.

В US 5505766 автора Chang описана пылеуловительная камера, имеющая три параллельных отсека. Часто желательно отключить один отсек для того, чтобы обеспечить возможность проверки мешков в этом отсеке, в то время как другие отсеки остаются в работе. Однако для этого требуется использовать один отсечной клапан для линии транспортирования пыли для каждого отсека. Такая система является достаточно дорогостоящей как по капитальным вложениям, так и по эксплуатационным затратам.

Раскрытие изобретения

Цель настоящего изобретения, таким образом, состоит в создании тканевого фильтра, имеющего, по меньшей мере, два отсека, один из которых можно отключать во время работы тканевого фильтра без необходимости использования отдельного клапана для пыли в каждом отсеке.

В соответствии с изобретением эта цель достигается с помощью тканевого фильтра, имеющего, по меньшей мере, первый отсек и второй отсек, в первом отсеке предусмотрено первое входное отверстие для газа, насыщенного пылью, по меньшей мере, один тканевый модуль фильтрации, через который можно фильтровать газ, насыщенный пылью, и первое выходное отверстие для очищенного газа, во втором отсеке предусмотрено второе входное отверстие для газа, насыщенного пылью, по меньшей мере, один тканевый модуль фильтрации, через который можно фильтровать газ, насыщенный пылью, и второе выходное отверстие для очищенного газа, тканевый фильтр дополнительно содержит бункер, расположенный ниже отсеков для сбора пыли, собранной в первом и втором отсеках, причем тканевый фильтр отличается тем, что бункер выполнен с возможностью формирования псевдоожиженного слоя собранной пыли для формирования псевдоожиженного слоя пыли и содержит распределитель газа для флюидизации, разделительную стенку, расположенную между первым отсеком и вторым отсеком, для разделения отсеков друг от друга, канал, сформированный на нижнем конце разделительной стенки таким образом, что псевдоожиженная пыль может проходить через упомянутый канал, причем упомянутая разделительная стенка выполнена так, что она продолжается внутрь псевдоожиженного слоя пыли для формирования уплотнения, даже когда один из отсеков отключен.

Преимущество такого тканевого фильтра состоит в том, что работа, связанная с транспортировкой пыли, может продолжаться также, когда один из отсеков отключен, и это независимо от того, который из отсеков отключен. Таким образом, отсутствует риск переполнения отсека пылью. Тканевый фильтр в соответствии с изобретением, таким образом, исключает необходимость использования отдельных систем выгрузки пыли из каждого отсека.

В соответствии с предпочтительным вариантом воплощения упомянутый канал представляет собой зазор, сформированный между распределителем псевдоожижающего газа и нижним концом разделительной стенки. Преимущество такого варианта воплощения состоит в том, что псевдоожиженная пыль может легко проходить через такой канал без какого-либо существенного сопротивления.

В соответствии с предпочтительным вариантом воплощения в разделительной стенке сформировано отверстие, расположенное выше псевдоожиженного слоя пыли. Это отверстие обеспечивает путь выпуска псевдоожижающей среды, такой как воздух, из псевдоожиженного слоя пыли во все еще работающий отсек. Таким образом исключается загрязнение воздуха внутри отключенного отсека.

Предпочтительно оба, первое и второе, входные отверстия расположены выше псевдоожиженного слоя пыли. Преимущество такой компоновки состоит в том, что пыль не перемешивается нежелательным образом. Кроме того, если псевдоожиженный слой пыли расположен ниже входных отверстий для газа, пыль не оказывает отрицательного влияния на демпферы, предусмотренные в соответствующих входных отверстиях.

В соответствии с предпочтительным вариантом воплощения в каждом из отсеков предусмотрен датчик уровня пыли, предназначенный для определения, что псевдоожиженный слой пыли имеет достаточно высокий уровень для правильного функционирования уплотнителя. Преимущество такой компоновки состоит в том, что правильное функционирование упомянутого уплотнителя может быть обеспечено путем контроля, что псевдоожиженный слой пыли имеет достаточно высокий уровень.

В соответствии с предпочтительным вариантом воплощения отсеки выполнены с возможностью работы под давлением ниже атмосферного давления. Преимущество этого состоит в том, что любые ничтожные количества газа, такого как топочный газ или псевдоожижающий воздух, которые попадают в отключенный отсек, в котором давление более или менее равно окружающему давлению, могут быть переданы в результате всасывания в соседний все еще работающий отсек. Кроме того, газ, такой как топочный газ, который попадает внутрь отсека, когда он отключен, удаляется в соседний отсек. Дополнительное преимущество состоит в том, что любая утечка в конструкции тканевого фильтра приведет к протечке окружающего воздуха внутрь тканевого фильтра, а не к утечке газа, насыщенного пылью, за пределы тканевого фильтра. Еще более предпочтительно, отсеки выполнены с возможностью работы при давлении, по меньшей мере, на 800 Па ниже атмосферного давления. Это имеет преимущество, поскольку обеспечивается возможность быстрого создания разрежения внутри отключенного отсека для того, чтобы гарантированно, эффективно удалить псевдоожижающую среду из закрытого отсека.

Предпочтительно, тканевый фильтр содержит, по меньшей мере, три отсека, отделенные друг от друга разделительными стенками. Преимущество этого состоит в том, что когда один отсек изолируют, все еще остаются доступными, по меньшей мере, две трети способности фильтрации. В фильтре, имеющем только два отсека, отключение одного отсека означает, что в оставшийся отсек будет поступать на 100% больше потока газа. В большинстве случаев эта величина превышает конструктивные возможности отдельного отсека. В фильтре, имеющем три или больше отсеков, отключение одного из отсеков приводит к увеличению потока газа только на 50% или меньше, если используются больше, чем три отсека, в каждом из отсеков, все еще остающихся в работе. Такое увеличение часто может быть конструктивно допустимым.

Другая цель настоящего изобретения состоит в создании простого и эффективного способа отключения одного отсека тканевого фильтра, имеющего, по меньшей мере, два отсека.

Эта цель достигается с помощью способа отключения отсека тканевого фильтра, имеющего, по меньшей мере, два отсека и работающего для очистки газа, насыщенного пылью, для проведения работ по техническому обслуживанию, в то время как другой отсек упомянутого тканевого фильтра остается в работе, причем способ отличается тем, что в тканевом фильтре предусмотрены бункер с псевдоожиженным слоем и разделительная стенка, разделяющая первый отсек от второго отсека тканевого фильтра, причем разделительная стенка имеет нижний конец, канал, сформированный на упомянутом нижнем конце таким образом, что псевдоожиженная пыль может проходить через упомянутый канал, при этом способ дополнительно содержит следующие этапы, на которых:

закрывают входное отверстие для газа, насыщенного пылью, и выходное отверстие для очищенного газа во втором отсеке, в то время как оставляют открытыми входное отверстие для газа, насыщенного пылью, и выходное отверстие для очищенного газа первого отсека,

создают псевдоожиженный слой из пыли, собравшийся в бункере, для формирования псевдоожиженного слоя пыли, который продолжается выше упомянутого нижнего конца разделительной стенки, даже когда второй отсек отключен, таким образом, что псевдоожиженный слой пыли формирует уплотнение, и

открывают люк для технического обслуживания во втором отсеке таким образом, чтобы можно было получить доступ ко второму отсеку.

Преимущество этого способа состоит в том, что он обеспечивает свободный проход к внутреннему пространству отсека тканевого фильтра без необходимости использования усложненной конструкции тканевого фильтра и без необходимости прерывания выходного потока пыли из тканевого фильтра.

В соответствии с предпочтительным вариантом воплощения пыль псевдоожижают до такой степени, что плотность псевдоожиженной пыли может составлять 400-1500 кг/м3. Преимущество этого варианта воплощения состоит в том, что псевдоожиженная пыль в данных условиях обеспечивает эффективное уплотнение между отключенным отсеком и отсеком, который все еще остается в работе.

Дополнительные преимущества и свойства изобретения будут понятны из следующего описания и приложенной формулы изобретения.

Краткое описание чертежей

Изобретение будет более подробно описано ниже с использованием предпочтительных вариантов воплощения и со ссылкой на приложенные чертежи.

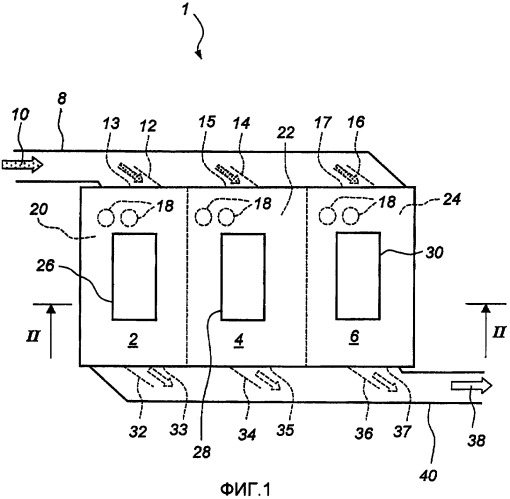

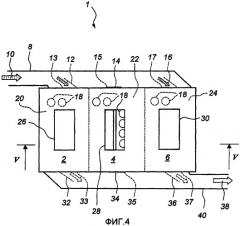

На фиг.1 схематично показан вид сверху и представлен тканевый фильтр в соответствии с изобретением в виде сверху.

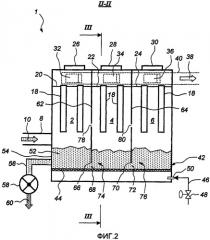

На фиг.2 схематично показан вид в разрезе и представлен тканевый фильтр вдоль линии II-II разреза, обозначенной на фиг.1.

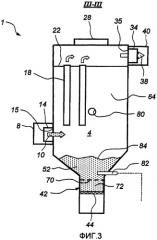

На фиг.3 схематично показан вид в разрезе и представлен тканевый фильтр вдоль линии III-III разреза, обозначенной на фиг.2.

На фиг.4 схематично показан вид сверху и представлен тканевый фильтр в соответствии с изобретением в виде сверху при отключении одного из отсеков.

На фиг.5 схематично показан вид в разрезе и представлен тканевый фильтр вдоль линии V-V разреза, обозначенной на фиг.4.

На фиг.6 схематично показан вид в разрезе и представлен тканевый фильтр вдоль линии VI-VI разреза, обозначенной на фиг.5.

Осуществление изобретения

На фиг.1-3 схематично показан тканевый фильтр 1 в соответствии с изобретением. Тканевый фильтр 1 разделен на первый отсек 2, второй отсек 4 и третий отсек 6. В случае, показанном на фиг.1-3, работают все три отсека 2, 4, 6.

На фиг.1 показан вид сверху, представляющий, что тканевый фильтр 1 имеет входной трубопровод 8 для топочного газа 10, насыщенного пылью, поступающего из бойлера (не показан). В каждом отсеке 2, 4, 6 предусмотрен входной демпфер 12, 14, 16 для управления подачей топочного газа 10 в этот конкретный отсек через первое входное отверстие 13, второе входное отверстие 15 и третье входное отверстие 17, соответственно. В каждом отсеке 2, 4, 6 предусмотрено множество тканевых модулей фильтрации, выполненных в форме тканевых фильтрующих модулей 18. Следует понимать, что хотя только два фильтрующих мешка 18 показаны в каждом отсеке, количество фильтрующих мешков часто находится в диапазоне 20-2000 мешков на отсек. Каждый отсек имеет пластину 20, 22, 24 с отверстием, на которой установлены фильтрующие мешки 18, что позволяет пропускать газ, насыщенный пылью, через ткань фильтрующих мешков, в результате происходит удаление пыли из газа. Принцип фильтрации аналогичен описанному в публикациях US 4336035 и EP 168369 A2, которые тем самым включены здесь в качестве ссылочного материала и не будут описаны подробно.

В каждом отсеке 2, 4, 6 предусмотрен люк 26, 28, 30 для технического обслуживания, обеспечивающий возможность доступа к фильтрующим мешкам 18 для технического обслуживания и ремонта. В каждом из отсеков 2, 4, 6 предусмотрен демпфер 32, 34, 36 выходного отверстия, предназначенный для управления выводом очищенного газа 38 из этого конкретного отсека через первое выходное отверстие 33, второе выходное отверстие 35 и третье выходное отверстие 37, соответственно. Очищенный газ 38 подают в дымовую трубу или в последующий процесс обработки газа, который не показан, через выходной трубопровод 40 для очищенного газа. На конце трубопровода 40 для очищенного газа установлен всасывающий вентилятор, который не показан. Всасывающий вентилятор обеспечивает работу тканевого фильтра 1, и, таким образом, отсеков 2, 4, 6 под давлением ниже атмосферного давления, обычно под давлением приблизительно на 800-5000 Па ниже атмосферного давления.

На фиг.2 показан вид в разрезе и представлен тканевый фильтр 1 в виде сбоку с бункером 42, установленным для сбора пыли, собираемой фильтрующими мешками 18. Удаление пыли с мешков 18 фильтра может выполняться различными способами, например импульсами воздуха под давлением, как описано в US 4336035 и EP 168369 A2.

В бункере 42 предусмотрен распределитель псевдоожижающего газа в форме горизонтальной псевдоожижающей ткани 44. Труба 46 для подачи псевдоожижающей среды в виде сжатого воздуха, количеством которого управляют с помощью клапана 48, соединена с входным отверстием 50, которое расположено ниже уровня ткани 44. Воздух под давлением псевдоожижает собранную пыль, формируя слой 52 псевдоожиженной пыли в бункере 42. На одном конце 54 бункера 42 расположен выходной трубопровод 56 для пыли. Выходной трубопровод 56 для пыли соединен с вращающимся разгрузчиком 58. Вращающийся разгрузчик 58 направляет поток 60 собранной пыли из слоя 52 в бункер для сбора пыли, который не показан на фиг.2.

Как показано на фиг.2, первый отсек 2 отделен от второго отсека 4 с помощью первой разделительной стенки 62. Второй отсек 4 отделен от третьего отсека 6 с помощью второй разделительной стенки 64. Первая разделительная стенка 62 имеет нижний конец 66, который продолжается в псевдоожиженный слой 52 пыли. Между нижним концом 66 и тканью 44 сформирован канал в форме зазора 68. Вторая разделительная стенка 64 имеет нижний конец 70, который продолжается в псевдоожиженный слой 52 пыли. Между нижним концом 70 и тканью 44 сформирован зазор 72. Высота зазоров 68 и 72 обычно составляет приблизительно 5-30 см, то есть расстояние между соответствующим концом 66, 70 и тканью 44 составляет приблизительно 5-30 см. Горизонтальная ширина зазоров 68, 72 адаптирована к размеру соответствующего тканевого фильтра 1.

При нормальной работе пыль удаляют из подаваемого насыщенного пылью газа во всех трех отсеках 2, 4, 6, используя фильтрацию газа через фильтрующие мешки 18. Используя, например, импульсы сжатого воздуха, собранную пыль периодически удаляют из фильтрующих мешков 18, и эта пыль попадает в псевдоожиженный слой 52 пыли, расположенный ниже соответствующего отсека 2, 4, 6. Псевдоожиженная пыль имеет свойства, аналогичные жидкости, и может протекать аналогично жидкости. Благодаря зазору 72, псевдоожиженная пыль из третьего отсека 6 также протекает в положение под вторым отсеком 4. Благодаря зазору 68, пыль из третьего и второго отсеков 6, 4 далее протекает в положение под первым отсеком 2. Псевдоожиженная пыль затем, наконец, покидает бункер 42 через выходную трубу 56 для пыли и вращающийся разгрузчик 58. Таким образом, одного вращающегося разгрузчика 58 достаточно для опорожнения собранной пыли из всех трех отсеков 2, 4, 6. Поскольку разделительные стенки 62, 64 продолжаются в слой 52 псевдоожиженной пыли, формируются уплотнения 74, 76, которые предотвращают перемещение насыщенного пылью газа между отсеками 2, 4, 6. Уплотнения 74, 76, сформированные разделительными стенками 62, 64, вместе с псевдоожиженным слоем 52 пыли имеют функцию, аналогичную функции водяного уплотнения при предотвращении протекания газа из одного отсека в другой, при этом псевдоожиженная пыль выполняет функцию, аналогичную функции воды, в этом отношении.

В каждой разделительной стенке 62, 64 предусмотрено малое отверстие 78, 80. Отверстия 78, 80 расположены выше псевдоожиженного слоя 52 пыли, но ниже уровня пластин 20, 22, 24 с отверстиями. Отверстия 78, 80, размер которых зависит от размера отсека, и количество псевдоожижающего воздуха используют для вывода псевдоожижающего воздуха во время отключений, как будет описано ниже.

На фиг.3 показан вид в разрезе тканевого фильтра 1 в виде сбоку, в направлении III-III, обозначенном на фиг.2. В отсеке 4 предусмотрен датчик 82 уровня псевдоожиженной пыли, который передает сигналы в систему управления, которая не показана, для обеспечения того, что верхний уровень 84 псевдоожиженного слоя 52 пыли всегда находится выше нижнего конца 70 разделительной стенки 64. Датчик 82 может представлять собой емкостной датчик уровня, датчик с плавающим телом или датчик некоторого другого соответствующего типа.

Как можно видеть, входной трубопровод 8 и входной демпфер 14 второго отсека 4 расположены на уровне выше верхнего уровня 84 псевдоожиженного слоя 52 пыли для того, чтобы исключить перемешивание поступающим топочным газом 10 псевдоожиженного слоя 52 пыли и исключить утечку псевдоожиженной пыли через входной демпфер 14 как при нормальной работе, так и при отключении отсека 4, как будет описано ниже.

На фиг.4-6 показан тканевый фильтр 1 после отключения второго отсека 4.

На фиг.4 показано, что входной демпфер 14 и выходной демпфер 34 закрыты. Таким образом, второе входное отверстие 15 и второе выходное отверстие 35 закрыты. При этом подаваемый топочный газ 10 поступает в первый и третий отсеки 2, 6. Очищенный выходной газ 38 выходит из отсеков 2, 6 через выходные демпферы 32, 36 и выходит из тканевого фильтра 1 через выходной трубопровод 40. Люк 28 второго отсека 4 был открыт, что обеспечивает возможность инспекции фильтрующих мешков 18. Поскольку люк 28 для технического обслуживания открыт, давление внутри второго отсека 4 близко к атмосферному, в то время как давление в первом и третьем отсеках 2, 6 все еще ниже атмосферного давления. Таким образом, давление в первом и третьем отсеках 2, 6 ниже, чем давление во втором отсеке 4.

На фиг.5 показан вид в разрезе, иллюстрирующий в виде сбоку, как на слой 52 псевдоожиженной пыли влияет отключение второго отсека 4. Как можно видеть, слой 52 имеет уровень 90 во втором отсеке 4, который ниже, чем уровень 92, преобладающий в первом и третьем отсеках 2, 6. Причина того, что уровень 90 в отключенном втором отсеке 4 ниже, состоит в том, что давление во втором отсеке 4 выше, чем в первом и третьем отсеках 2, 6, как описано выше. Более высокое давление в отсеке 4 означает, что псевдоожижающий воздух не может поднять слой 52 на ту же высоту в этой области. Разность высот H между уровнем 90 и уровнем 92 зависит от разности давления между отключенным отсеком 4 и все еще работающими отсеками 2, 6. Типично высота H составляет 5-100 см в зависимости от типа пыли, степени псевдоожижения и разности давлений между отсеком 4 и отсеками 2 и 6.

Как показано на фиг.5, нижний конец 66 первой разделительной стенки 62 и нижний конец 70 второй разделительной стенки 64 оба расположены ниже уровня 90 слоя 52 и, естественно, ниже уровня 92. Таким образом, уплотнения 74 и 76 все еще функционируют, предотвращая утечку газа между отключенным отсеком 4 и все еще работающими отсеками 2, 6.

Благодаря зазорам 68 и 72, транспортировка собранной пыли продолжает работать. Благодаря зазору 72, псевдоожиженная пыль из третьего отсека 6 протекает в положение под вторым отсеком 4. Благодаря зазору 68, пыль из третьего отсека 6 затем протекает далее в положение ниже первого отсека 2. Псевдоожиженная пыль затем, наконец, выходит из бункера через выходной трубопровод 56 для пыли и поступает в роторный разгрузчик 58. Таким образом, тот факт, что второй отсек 4 отключен, не влияет на транспортировку собранной пыли из первого и третьего отсеков 2, 6.

Псевдоожижение пыли в псевдоожиженном слое 52 пыли приводит к тому, что происходит эмиссия незначительного количества отработавшей псевдоожижающей среды, такой как отработавший воздух под давлением, который выделяется из слоя 52 во втором отсеке 4. Поскольку в отсеках 2 и 6 давление ниже, чем в отсеке 4, отработавшая псевдоожижающая среда будет выходить из второго отсека 4 через малые отверстия 78, 80 в разделительных стенках 62, 64, соответственно, как обозначено стрелками на фиг.5, и затем будет смешиваться с топочным газом в отсеках 2 и 6. Следует понимать, что отверстия 78, 80 достаточно малы, что исключает значительное разбавление окружающим воздухом и исключает случайное попадание пыли, находящейся в отсеках 2, 6, в отключенный отсек 4. Обычно отверстия 78, 80 выполнены так, что обеспечивается скорость газа приблизительно 5-15 м/с при данной разности давления. Кроме того, следует понимать, что закрытый выходной демпфер 34 должен иметь довольно плотное уплотнение для предотвращения всасывания псевдоожижающей среды и даже топочного газа из отсеков 2, 6 через пластину 22 с отверстием в выходной трубопровод 40.

На фиг.6 показан второй отсек 4 тканевого фильтра 1 после отключения этого отсека 4. Как можно видеть при сравнении с фиг.3, здесь уровень 90 псевдоожиженного слоя 52 пыли значительно ниже, чем уровень 84, когда второй отсек 4 находится в рабочем состоянии. Уровень 90 все еще выше нижнего конца 70 разделительной стенки 64, и, таким образом, слой 52 все еще функционирует как уплотнение. Датчик 82 уровня псевдоожиженной пыли все еще закрыт слоем 52, и, таким образом, уровень 90 отслеживается как достаточно высокий. Если уровень 90 начнет понижаться и опустится ниже датчика 82, в не показанную систему управления может быть передан сигнал тревоги. Уровень 90 затем будет увеличен, благодаря увеличению количества подаваемой псевдоожижающей среды в бункер 42 или уменьшению выходного потока пыли через вращающийся раздатчик 58.

В таком состоянии отключения в отсеке 4 можно выполнять техническое обслуживание. Например, человек может стоять на пластине 22 с отверстием, проверять фильтрующие мешки 18 и заменять дефектные мешки. Как показано на фиг.5 и 6, один из фильтрующих мешков 18 отсека 4 был удален для проверки и возможной замены.

Способ отключения отсека содержит следующие этапы: входной и выходной демпферы, принадлежащие тому отсеку, который должен быть отключен, закрывают. Таким образом, входное отверстие для газа, насыщенного пылью, и выходное отверстие для очищенного газа в этом отсеке закрывают. Псевдоожижение пыли в бункере 42 оставляют работать. Если по некоторым причинам псевдоожижение было деактивировано, его теперь, самое позднее, снова включают для формирования псевдоожиженного слоя 52 пыли, в который продолжаются нижние концы 66, 70 разделительных стенок 62, 64 для формирования уплотнений 74, 76. Наконец, люк соответствующего отсека открывают таким образом, что в отключенном отсеке можно выполнять технические работы. Следует понимать, что вертикальное продолжение псевдоожиженного слоя 52 пыли, предпочтительно, можно регулировать перед тем, как будет открыт люк, таким образом, чтобы нижний конец 66, 70 соответствующей разделительной стенки 62, 64 был расположен в слое 52, даже после того, как будет снят люк.

Следует понимать, что множество описанных выше вариантов воплощения возможны в пределах объема приложенной формулы изобретения.

Например, упомянутый выше тканевый фильтр содержит три отсека. Следует понимать, что в альтернативном варианте воплощения тканевый фильтр может быть разработан только с двумя отсеками, разделенными отдельной разделительной стенкой. В еще одном варианте воплощения тканевый фильтр может быть выполнен с четырьмя или большим количеством отсеков, разделенных друг от друга разделительными стенками такого типа, как описаны выше.

На фиг.4-6 иллюстрируется отключение второго отсека 4. Следует понимать, что любой один из отсеков может быть отключен при поддержании работы других отсеков, а также транспортировки пыли. Можно даже одновременно отключить два отсека при поддержании работы только одного отсека. Последняя альтернатива, предпочтительно, выполняется только, когда бойлер или другой модуль, генерирующий газ, может работать с частичной нагрузкой, поскольку весь поток газа требуется фильтровать через один отсек.

Выше было описано, что малые отверстия 78, 80 сформированы в разделительных стенках для обеспечения возможности выхода псевдоожижающей среды из слоя псевдоожиженной пыли из отсека, который в настоящее время изолирован и в котором проводится техническое обслуживание, во все еще работающие отсеки. Следует понимать, что также возможны другие варианты решения. В соответствии с одним вариантом воплощения входные демпферы преднамеренно выполнены с некоторой утечкой. Таким образом, псевдоожижающая среда будет просачиваться через входной демпфер отключенного отсека и будет всасываться в работающие отсеки через входные трубопроводы и входные демпферы этих отсеков.

Выше было описано, что псевдоожиженная пыль слоя 52 проходит через разделительные стенки 62, 64 по каналам, имеющим форму зазоров 68, 72. Следует понимать, что другие типы каналов также можно использовать. Например, канал в форме одного или нескольких отверстий, сформированных в разделительной стенке на ее нижнем конце, можно использовать для обеспечения протекания псевдоожиженной пыли через разделительную стенку. В таком случае важно, чтобы все отверстие (отверстия) находилось внутри псевдоожиженного слоя пыли, то есть ниже уровня 90 псевдоожиженного слоя 52 пыли.

На фиг.3 показано, что нижний конец разделительной стенки выполнен с прямой, горизонтальной кромкой. Следует понимать, что нижний конец также может иметь другие формы, например, может быть выполнен в виде гладкой или закругленной кривой. При этом возможна любая форма, если только весь нижний конец разделительной стенки продолжается внутрь псевдоожиженного слоя пыли.

В варианте воплощения, показанном на фиг.1-6, пыль, собираемая в бункере 42, всегда псевдоожижена, то есть пыль находится в псевдоожиженном состоянии как когда все отсеки 2, 4, 6 работают, так и когда один из отсеков отключен. В альтернативном варианте выполнения также можно обеспечить работу бункера таким образом, чтобы пыль находилась в псевдоожиженном состоянии только тогда, когда один из отсеков отключен, но не когда все отсеки работают. Когда все отсеки работают, нет необходимости обеспечивать уплотнение, и, таким образом, псевдоожиженный слой 52 пыли не нужен. Пыль можно затем удалять из бункера, например, с помощью винтовых питателей, расположенных выше псевдоожижающей ткани. Когда отсек требуется отключить, клапан, управляющий псевдоожижающей средой, вначале открывают для псевдоожижения материала, находящегося на дне бункера, для формирования псевдоожиженного слоя пыли и для получения уплотнения между отсеками. Когда псевдоожиженный слой пыли будет установлен, и уплотнение, таким образом, начнет функционировать, можно открыть люк. В большинстве случаев, однако, предпочтительно иметь псевдоожиженную пыль как когда все отсеки работают, так и когда один из отсеков отключен.

Выше было описано изобретение, относящееся к тканевому фильтру, имеющему фильтрующие мешки, подвешенные вниз от пластины с отверстиями, расположенной на верхнем участке тканевого фильтра, причем мешки выполнены с возможностью сбора пыли на их внешней поверхности. Настоящее изобретение также применимо к другим типам тканевых фильтров. Например, изобретение также можно применять к тканевым фильтрам, в которых фильтрующие мешки продолжаются вверх от пластины с отверстиями, которая расположена в нижней части фильтровальной установки, принцип фильтрации которой описан в US 4465497 автора Howeth. В тканевом фильтре такого типа пыль собирается на внутренней поверхности фильтрующих мешков и затем, в результате обратной продувки, сбрасывается вниз в бункер.

Приведенное выше описание относится к распределителю псевдоожижающего газа, который выполнен в форме псевдоожижающей ткани. Следует понимать, что также можно использовать другие типы распределителей псевдоожижающего газа, такие как перфорированные металлические листы, спеченные пластины, спеченные сети, спеченная керамика и т.д. Предпочтительно ткань, лист, пластина или сеть расположены горизонтально в бункере.

1. Тканевый фильтр, имеющий, по меньшей мере, первый отсек (2) и второй отсек (4), причем в первом отсеке (2) предусмотрено первое входное отверстие (13) для газа, насыщенного пылью, по меньшей мере, один тканевый фильтрующий модуль (18), через который можно фильтровать газ, насыщенный пылью, и первое выходное отверстие (33) для очищенного газа, второй отсек (4) снабжен вторым входным отверстием (15) для газа, насыщенного пылью, по меньшей мере, одним тканевым фильтрующим модулем (18), через который можно фильтровать газ, насыщенный пылью, и вторым выходным отверстием (35) для очищенного газа, причем тканевый фильтр дополнительно содержит бункер (42), расположенный ниже отсеков (2, 4) для сбора пыли, собранной в первом и втором отсеках (2, 4), отличающийся тем, что бункер (42) выполнен с возможностью псевдоожижения собранной пыли для формирования псевдоожиженного слоя (52) пыли и содержит распределитель (44) псевдоожижающего газа, разделительную стенку (62), расположенную между первым отсеком (2) и вторым отсеком (4) для разделения отсеков друг от друга, канал (68), сформированный на нижнем конце (66) разделительной стенки (62) таким образом, что псевдоожиженная пыль может протекать через упомянутый канал (68), упомянутая разделительная стенка (62) установлена так, что она продолжается в слой (52) псевдоожиженной пыли для формирования уплотнения (74), даже когда один (4) из отсеков (2, 4) перекрыт.

2. Тканевый фильтр по п.1, в котором упомянутый канал представляет собой зазор (68), сформированный между распределителем (44) псевдоожижающего газа и нижним концом (66) разделительной стенки (62).

3. Тканевый фильтр по п.1 или 2, в котором отверстие (78) сформировано в разделительной стенке (62) над слоем (52) псевдоожиженной пыли.

4. Тканевый фильтр по п.1, в котором первое и второе входные отверстия (13, 15) оба расположены выше слоя (52) псевдоожиженной пыли.

5. Тканевый фильтр по п.1, в котором каждый из отсеков (2, 4) снабжен датчиком (82) уровня пыли, предназначенным для определения, что слой (52) псевдоожиженной пыли имеет достаточно высокий уровень для правильного функционирования уплотнения (74).

6. Тканевый фильтр по п.1, в котором отсеки (2, 4) выполнены с возможностью работы под давлением ниже атмосферного давления.

7. Тканевый фильтр по п.1, в котором в каждом отсеке (2, 4) предусмотрена, на его верхнем участке, пластина (20, 22) с отверстиями, на которой установлено множество тканевых фильтрующих модулей (18), причем тканевые фильтрующие модули (18) продолжаются от пластины (20, 22) с отверстиями вниз до положения выше слоя (52) псевдоожиженной пыли.

8. Тканевый фильтр по п.1, в котором тканевый фильтр содержит, по меньшей мере, три отсека (2, 4, 6), отделенных друг от друга разделительными стенками (62, 64).

9. Способ перекрытия отсека в тканевом фильтре, имеющем, по меньшей мере, два отсека (2, 4) и работающем для очистки газа (10), насыщенного пылью, для проведения работ по техническому обслуживанию, в то время как другой отсек упомянутого тканевого фильтра продолжает работать, отличающийся тем, что в тканевом фильтре (1) предусмотрен бункер (42) с псевдоожиженным слоем и разделительная стенка (62), отделяющая первый отсек (2) от второго отсека (4) тканевого фильтра (1), разделительная стенка (62) имеет нижний конец (66), канал (68), сформированный на упомянутом нижнем конце (66) таким образом, что псевдоожиженная пыль может протекать через упомянутый канал (68), способ содержит следующие этапы, на которых:закрывают входное отверстие для газа, насыщенного пылью, и выходное отверстие для очищенного газа второго отсека (4), в то время как оставляют открытым входное отверстие для газа, насыщенного пылью, и выходное отверстие для очищенного газа первого отсека (2),псевдоожижают пыль, собираемую в бункере (42), для формирования слоя (52) псевдоожиженной пыли, который продолжается выше упомянутого нижнего конца (66) разделительной стенки (62), даже когда второй отсек (4) перекрыт, таким образом, что слой (52) псевдоожиженной пыли формирует уплотнение (74), иоткрывают люк (28) для технического обслуживания во втором отсеке (4) таким образом, что обеспечивается доступ ко второму отсеку (4).

10. Способ по п.9, в котором пыль псевдоожижают до такой степени, что плотность псевдоожиженной пыли составляет 400-1500 кг/м3.

11. Способ по любому из пп.9 и 10, в котором первый отсек (2) работает под давлением ниже, чем атмосферное давление.

12. Способ по п.11, в котором газ может протекать из второго отсека (4) в первый отсек (2) после перекрытия второго отсека (4).