Способ получения кремнистой матрицы с высокой удельной поверхностью

Иллюстрации

Показать всеИзобретение относится к получению материалов, которые могут быть использованы в качестве основы для производства сорбентов, в том числе хроматографических, а также в качестве матриц для гетерогенных катализаторов. Для получения кремнистой матрицы используют осадочную породу - диатомит (кизельгур, диатомовую или инфузорную землю), состоящую, в основном, из кремнистых створок ископаемых диатомовых водорослей. Производят нанесение на кремнистые створки диатомита слоя высокопористого кремнезема путем осаждения и термического разложения смеси олигосиликатов и органического полимера. В результате осуществления изобретения получают материал с развитой удельной поверхностью, сохраняющий морфлогию, и каркас исходных створок без значительных материальных затрат и без опасного воздействия на окружающую среду. 4 з.п. ф-лы, 1 табл., 2 ил.

Реферат

Изобретение относится к получению кремнистого продукта с развитой площадью удельной поверхности на основе диатомита (кизельгура, диатомовой или инфузорной земли), который может быть использован для получения сорбентов, в том числе хроматографических, матриц для гетерогенных катализаторов и других.

Необходимость в разработке качественных емких сорбентов диктуется возрастающей потребностью новых технологий. Сорбирующие материалы из диатомита в настоящее время широко применяются на практике как фильтрующие материалы в водоподготовке, при производстве пива и вин, для отделения радиоактивных изотопов (Cs-137, Cs-134 и Со-60) из сточных вод. В связи с увеличением загрязнения водных бассейнов нефтепродуктами, с возрастающей необходимостью исследований в области охраны окружающей среды возрастает актуальность создания высокоэффективных сорбентов.

Создание сорбентов нового поколения на основе наноструктурированных материалов является одним из перспективных направлений развития этой отрасли.

Природная макропористость диатомита (до 92% внутри- и межскелетная) позволяют рассматривать его в качестве основы для создания высокоэффективных сорбентов, в том числе для хроматографии.

Диатомит сложен преимущественно из кремнистых, полых внутри панцирей одноклеточных диатомовых водорослей и в его химическом составе доминирует SiO2 до 62-97% по массе.

Диатомиты применяются в качестве наполнителя набивных колонок в газожидкостной хроматографии в ограниченных масштабах.

Применение природного диатомита в высокоэффективной жидкостной хроматографии (ВЭЖХ) затруднительно из-за высоких требований к сорбентам, используемых в хроматографии.

Известно использование синтетических кремнеземов с площадью удельной поверхности (Sуд) более 100 м2/г при изготовлении современных сорбентов для высокоэффективной жидкостной хроматографии, применяемых для анализа и очистки многих ценных продуктов органического и биотехнологического синтеза [Химия привитых поверхностных соединений / Под ред. Г.В.Лисичкина. - М.: ФИЗМАТЛИТ, 2003. - 592 с.] [1].

Характерный размер створок диатомовых водорослей, являющихся основой диатомита, составляет 5-200 мкм. Отличительной его чертой является наличие иерархической системы макропор и отверстий различной размерности - от 100 нм до 10 мкм, обеспечивающих высокую проницаемость материала для жидкостей и газов. В отличие от синтетических кремнеземов, структура этого материала близка к плавленому кварцу, что обусловливает его высокую механическую прочность. Получение подобных кремнеземных материалов синтетическими методами экономически нецелесообразно.

Использование диатомита в качестве исходной матрицы для сорбентов, применяемых в хроматографии, сдерживается необходимостью устранения отрицательных факторов этих природных структур.

Диатомит является материалом с низкой площадью удельной поверхности (Sуд), для большинства марок она не превышает 10 м2/г, и только отдельные образцы достигают 50-60 м2/г. В этой связи его применение ограничено по сравнению с синтетическими кремнистыми частицами в областях, требующих материалов с развитой поверхностью, в частности в хроматографии.

Известен способ повышения удельной поверхности диатомита при воздействии на него травлением фтористоводородной кислотой [Wen-Tien Tsai, Chi-Wei Lai, Kuo-Jong Hsien, Characterization and adsorption properties of diatomaceous earth modified by hydrofluoric acid etching // J. Coll. Interface Sci. 297 (2006) 749-754] [2].

Недостатком известного способа является незначительное повышение удельной поверхности диатомита Sуд с 4 до 10 м2/г, что говорит о его низкой эффективности.

Известно решение, в котором для повышения площади удельной поверхности диатомита используют метод двойного реплицирования. На первом этапе створки диатомей пропитывают раствором сахарозы и серной кислоты, высушивают, карбонизируют при нагревании и удаляют оксид кремния действием плавиковой кислоты, синтезируя углеродную реплику. Полученный материал пропитывают смесью олигосиликатов и органического полимера, высушивают и кальцинируют при 550°С на воздухе. Таким образом получают кремнеземные материалы, обладающие Sуд=400 м2/г и содержащие частицы той же морфологии, что и исходный кремнезем [Xiaohui Cai, Guangshan Zhu, Weiwei Zhang, Huanyu Zhao, Ce Wang, Shilun Qiu, and Yen Wei, Diatom-Templated Synthesis of Ordered Meso/Macroporous Hierarchical Materials //Eur. J. Inorg. Chem. 2006, 3641-3645] [3].

Недостатком данного метода является многостадийность процесса, которая не только повышает стоимость продукта, но и увеличивает вероятность появления мелких пылевидных частиц. Получаемая на первой стадии углеродная реплика имеет стороны, сформированные вне контакта с поверхностью створки. В дальнейшем на этих сторонах формируются кремнеземные частицы, не имеющие морфологии исходных диатомей. Использование большого количества токсичной плавиковой кислоты для растворения створок и необходимость утилизации образующихся при этом кремнийфтористых соединений резко повышает опасность известного способа для экологии.

Техническим результатом изобретения является повышение площади удельной поверхности диатомита, упрощение и удешевление процесса получения кремнеземных материалов с развитой поверхностью, снижение вредной нагрузки на окружающую среду.

Технический результат достигается химическим воздействием на диатомит (синонимы кизельгур, диатомовая или инфузорная земля) в виде нанесения на кремнистые створки диатомита слоя высокопористого кремнезема путем пропитки указанных створок этанольным раствором смеси, содержащей олигосиликаты и органический полимер с последующим высушиванием и кальцинированием.

Олигосиликаты получают путем кислотно-катализируемого гидролиза и конденсации тетраэтоксисилана.

После пропитывания кремнистых створок этанольным раствором смеси олигосиликатов и органического полимера проводят их высушивание и затем кальцинирование при 550°С на воздухе.

Органический полимер используют любой из ряда: полиэтиленгликоль, полипропиленгликоль, поливинилбутираль.

Способ осуществляют при соотношении весовых частей кремнистые створки: органический полимер:тетраэтоксисилан, равном 1:1.3:3.

Способ поясняется табличными данными и микрофотографиями.

В таблице представлены данные, полученные при осаждении высокопористого кремнезема на образцы диатомита, являющиеся характерными представителями коммерческих продуктов и применяемые в качестве фильтрующих агентов.

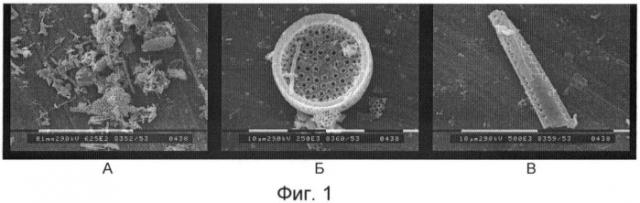

Фиг.1 - приведены микрофотографии исходного диатомита в разных масштабах; Фиг.1А - микрофотографии в масштабе 100 мкм, Фиг.1Б и В - в масштабе 10 мкм;

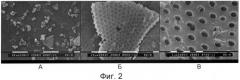

Фиг.2 - приведены микрофотографии диатомита с осажденной пленкой ТЭОС-ПЭГ (образец №7 из таблицы); Фиг.2А и Б - микрофотографии в масштабе 10 мкм Фиг.3В - микрофотографии в масштабе 1 мкм.

Как показывают данные таблицы, нанесение на диатомит олигосиликатов (продукты гидролиза тетраэтоксисилана) в смеси со спирторастворимыми полимерами с последующим кальцинированием на воздухе позволяет повысить площадь удельной поверхности Sуд до 165-410 м2/г. Наибольшая величина удельной поверхности достигается при соотношении весовых частей кремнистые створки:органический полимер: тетраэтоксисилан, равном 1:1.3:3. Полученные материалы сохраняют основные элементы морфологии исходных створок (Фиг.2).

Пример 1.

Используют диатомиты марки Super фирмы "Палл ЗейтцШенк", с площадью удельной поверхности Sуд=2,2 м2/г.

Навеску спирторастворимого полимера, например полиэтиленгликоля, в количестве 1,3 г растворяют в 20 г этанола (содержание воды - 4%), добавляют 0,26 мл 1М соляной кислоты и тетраэтоксисилан в количестве 3 г. Раствор встряхивают в течение 2 часов при комнатной температуре и добавляют при перемешивании 1 г диатомита. Из полученной суспензии испаряют растворитель при встряхивании на шейкере при комнатной температуре на воздухе в течение 6 часов. Далее смесь обдувают теплым воздухом (50-60°С) в течение 2 ч, продолжая встряхивание. Полученный порошок сушат 1 ч в при 100°С и выдерживают в муфельной печи при 550°С в течение 5 часов, получая целевой материал. Нанесение на диатомит олигосиликатов (продукты гидролиза тетраэтоксисилана) в смеси со спирторастворимыми полимерами с последующим кальцинированием на воздухе позволяет повысить Sуд до 410 м2/г (см. таблицу).

Условия проведения реакции (тип и масса полимера, количество тетраэтоксисилана) и результаты, полученные при использовании различных весовых частей органического полимера и тетраэтоксисилана (от 1,5 г до 6 г), а также использование в качестве органического полимера поливинилбутираля представлены в таблице.

Пример 2.

Для получения материала с высокой удельной поверхностью используют диатомит марки Hyflo Super Cel фирмы "Celite Corporation", Sуд<1 м2/г. Нанесение или осаждение олигосиликатов на диатомит осуществляют в соответствии с описанием, приведенным в примере 1. Реакцию осуществляют при соотношении весовых частей кремнистые створки диатомита:органический полимер:тетраэтоксисилан, равном 1:1.3:3. В качестве органического полимера для разных вариантов проведенных опытов используют полиэтиленгликоль, полипропиленгликоль и поливинилбутираль.

В результате получают достаточно высокую площадь удельной поверхности диатомита от 165 до 286 м2/г (см. таблицу).

Результатом осуществления изобретения является значительное повышение площади удельной поверхности диатомита без использования экологически небезопасных репликационных технологий. В итоге получают материал с развитой удельной поверхностью без значительных материальных затрат. Способ упрощает и удешевляет процесс получения кремнеземных материалов с развитой поверхностью, частицы которых сохраняют внешнюю морфологию створок диатомей и внутреннюю структуру, что обеспечивает повышение механической прочности сорбента.

Полученный материал может быть использован для производства эффективных сорбентов, в том числе хроматографических, а также матриц для гетерогенных катализаторов.

| Таблица | |||||

| Осаждение высокопористого кремнезема на диатомит | |||||

| № пп | Исходный диатомит, Sуд | *Полимер, количество, г | ТЭОС, г | Выход, г | **Sуд продукта, м2/г |

| 1 | Super фирмы "Палл | ПЭГ, 1,3 | 3 | 1,28 | 410 |

| 2 | ЗейтцШенк", 2.2 м2/г | ПЭГ, 0,65 | 3 | 1,22 | 320 |

| 3 | ПЭГ, 2,0 | 3 | 1,40 | 394 | |

| 4 | ПЭГ, 1,3 | 1,5 | 1,10 | 215 | |

| 5 | ПЭГ, 1,3 | 6 | 2,10 | 370 | |

| 6 | ПВБ, 1,3 | 3 | 1,15 | 373 | |

| 7 | Hyflo Super Cel фирмы | ПЭГ, 1,3 | 3 | 1,35 | 165 |

| 8 | "Celite Corporation", <1 м2/г | ПВБ, 1,3 | 3 | 1,15 | 286 |

| 9 | ППГ, 1,3 | 3 | 1,30 | 250 | |

| * ППГ - полипропиленгликоль, ПЭГ - полиэтиленгликоль, ПВБ - поливинилбутираль.** Определена методом BET по сорбции азота. |

Источники информации

1. Химия привитых поверхностных соединений / Под ред. Г.В.Лисичкина. - М.: ФИЗМАТЛИТ, 2003. - 592 с.

2. Wen-Tien Tsai, Chi-Wei Lai, Kuo-Jong Hsien. Characterization and adsorption properties of diatomaceous earth modified by hydrofluoric acid etching // J. Coll. Interface Sci. 297 (2006) 749-754.

3. Xiaohui Cai, Guangshan Zhu, Weiwei Zhang, Huanyu Zhao, Ce Wang, Shilun Qiu, and Yen Wei. Diatom-Templated Synthesis of Ordered Meso/Macroporous Hierarchical Materials // Eur. J. Inorg. Chem. 2006, 3641-3645.

1. Способ получения кремнистой матрицы с высокой удельной поверхностью химическим воздействием на диатомит, отличающийся тем, что на кремнистые створки диатомита наносят слой высокопористого кремнезема путем пропитки указанных створок этанольным раствором смеси, содержащей олигосиликаты и органический полимер, с последующим высушиванием и кальцинированием.

2. Способ получения кремнистой матрицы с высокой удельной поверхностью по п.1, отличающийся тем, что олигосиликаты получают путем кислотно-катализируемого гидролиза и конденсации тетраэтоксисилана.

3. Способ получения кремнистой матрицы с высокой удельной поверхностью по п.1, отличающийся тем, что после высушивания кальцинирование створок диатомита осуществляют при 550°С на воздухе.

4. Способ получения кремнистой матрицы с высокой удельной поверхностью по п.1, отличающийся тем, что органический полимер используют любой из ряда: полиэтиленгликоль, полипропиленгликоль, поливинилбутираль.

5. Способ получения кремнистой матрицы с высокой удельной поверхностью по любому из пп.1-4, отличающийся тем, что способ осуществляют при соотношении весовых частей кремнистые створки: органический полимер: тетраэтоксисилан, равном 1:1, 3:3.