Способ идентификации причины возникновения упругого возврата, способ отображения степени влияния упругого возврата, способ идентификации места расположения причины возникновения упругого возврата, способ идентификации положения меры против упругого возврата, устройства для их выполнения и их программы

Иллюстрации

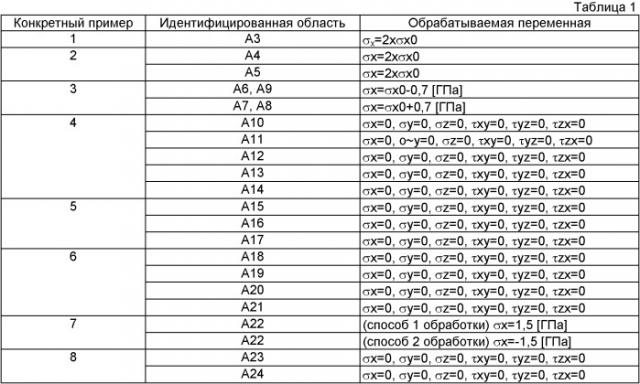

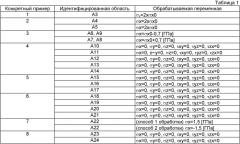

Показать всеГруппа изобретений относится к обработке металлов давлением и может быть использована для идентификации причины и места возникновения упругого возврата в формуемых с помощью пресса элементах. Выполняют численный анализ условий формования для получения данных формования для части областей формуемой части. Обрабатывают данные значения физического свойства и количественное значение физического свойства части областей упомянутой части. Рассчитывают значения упругого возврата на основе результатов упомянутой обработки. Повторяют обработку данных и расчет значения упругого возврата при изменении части областей формуемой части для идентификации области, в которой значение упругого возврата становится наименьшим, или разность со значением упругого возврата при выполнении анализа упругого возврата без выполнения упомянутой обработки становится наибольшей. Используют устройство, содержащее анализатор формования, анализатор упругого возврата, процессор для обработки, а также считываемый компьютером носитель записи с программой для идентификации места, являющегося причиной возникновения упругого возврата. Уменьшается величина упругого возврата. 24 н. и 53 з.п. ф-лы, 75 ил., 3 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу идентификации причины возникновения упругого возврата, возникающего в продуктах, формуемых прессованием, при формовании с помощью пресса автомобильного элемента и т.д. из стального листа, стального сортового проката и других стальных материалов, а также из алюминия, магния, титана или других металлов, и к способу отображения степени влияния, способу идентификации места расположения причины возникновения и способу идентификации положения меры против него, к устройствам для их выполнения и их программам.

Уровень техники

Двери, бамперы и множество других автомобильных деталей, деталей для домашних бытовых устройств, строительные материалы и т.д. производят путем формования прессованием стального листа. В последние годы возникли требования уменьшения веса этих деталей. Для удовлетворения этих требований используют высокопрочные стальные материалы для уменьшения толщины стальных материалов и т.д.

Однако при повышении прочности стального листа потребовалось вводить более строгий контроль для обеспечения правильной формы продукта, получаемого в результате формования прессом. Один из важных элементов в этом контроле представляет собой деформация, когда упругодеформируемая часть стального листа упруго восстанавливает свою форму под действием остаточного напряжения, возникающего в стальном листе во время формования прессом, то есть под действием упругого возврата.

В частности, в последнее время для уменьшения объема работ и затрат, связанных с разработкой автомобилей и т.д., возникла тенденция начинать этап механического конструирования с изучения способа формования деталей одновременно с этапом концептуального конструирования. Изменения в концептуальном конструировании на этапе концептуального конструирования привели к изменениям формуемых деталей на этапе механического конструирования, таким образом, что работа и затраты на этапе механического конструирования, направленные на изучение способов формования формуемых деталей, становятся большой проблемой в процессе разработки или составляют большую часть затрат на разработку автомобилей и т.д.

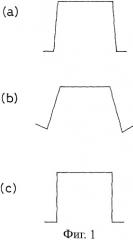

На фиг.1 схематично представлены виды в разрезе формуемого элемента, на которых представлена обычная мера против упругого возврата. В позиции (а) показана форма в поперечном сечении формуемого продукта, в позиции (b) показан упругий возврат, возникающий в формуемом продукте после холодного прессования листа стали с использованием инструмента такой же формы, что и формуемый продукт, показанный в позиции (а), и на фиг.(с) показан вид в поперечном сечении инструмента, скорректированного с учетом упругого возврата. Таким образом, для получения формованного продукта, показанного в позиции (а), используется мера, состоящая в применении инструмента, в котором "учтен" упругий возврат, как показано в позиции (с), для получения требуемого формуемого продукта.

В качестве способа формования инструмента, в котором таким образом учитывается упругий возврат, применяют способ использования метода конечных элементов для анализа остаточного напряжения стального листа в нижней мертвой точке во время прессования с помощью инструментов и инструменты численного анализа формы деформации (чрезмерного изгиба), возникающей в результате остаточного напряжения в направлении, противоположном остаточному напряжению, для формирования инструмента, в котором просто учитывается упругий возврат ("Публикация японского патента (А) №2003-33828" и "Mitsubishi Motors Technical Review (2006, №18, стр.126-131)").

Однако разработка инструмента, полностью учитывающего упругий возврат, с использованием численного анализа представляет собой нелинейную задачу и является чрезвычайно сложной, таким образом, что в предложенном способе формируют инструмент, просто учитывая упругий возврат с использованием метода конечных элементов. Поэтому с помощью методов численного анализа трудно анализировать необходимую меру, когда допустимая величина упругого возврата не может быть обеспечена с использованием такого инструмента, поэтому до настоящего момента времени не был предложен способ решения.

Таким образом, вид меры, требуемой для получения необходимого сформованного продукта, когда допустимое значение упругого возврата нельзя удовлетворить с использованием инструмента, просто учитывающего упругий возврат, зависит от опыта инженера. В конечном анализе необходимо проводить проверку способом проб и ошибок с использованием инструмента, полученного с помощью способа формования и фактически используемого листа стали.

Кроме того, был предложен способ уменьшения упругого возврата путем внесения модификаций для уменьшения остаточного напряжения не в форме инструмента, а в форме стального материала или формуемого продукта.

На фиг.2 представлен вид в перспективе, иллюстрирующий обычный способ поиска места расположения, которое становится причиной возникновения деформации в результате упругого возврата. В позиции (а) показана форма формуемого продукта, в позиции (b) представлен случай выреза части 1 продукта, в позиции (с) показан случай формирования отверстия 2 в продукте и в позиции (d) показан случай формования прорезей 3 в части продукта. Такие меры продумывают, после их применения наблюдают поведение упругого возврата и проверяют меры по уменьшению упругого возврата.

Однако в то время как меры, применяемые в месте возникновения упругого возврата, уменьшают остаточное напряжение, приводящее к упругому возврату, в результате вырезания частей, формирования отверстий и т.д. происходит падение жесткости самого элемента, в связи с чем возникает проблема возникновения упругого возврата даже под действием незначительного остаточного напряжения. Основная причина, таким образом, не будет найдена. Кроме того, меры такого рода на практике требуют проведения практических испытаний с использованием испытательного оборудования и стального листа, в связи с чем возникает проблема увеличения объема работ и затрат на этапе механического конструирования.

Сущность изобретения

С учетом описанных выше проблем в настоящем изобретении предмет изобретения представляет собой разработку способа использования численного анализа для идентификации места расположения, становящегося причиной возникновения упругого возврата формуемого с помощью пресса продукта, и численного анализа свойства этого идентифицированного местоположения для эффективного и экономичного сокращения времени, требуемого на изучение способа формования формуемого элемента.

Кроме того, предмет настоящего изобретения состоит в том, что с использованием численного анализа обеспечивают поддержание в формуемом продукте прочности продукта и значения упругого возврата в пределах допустимой величины или меньше.

Кроме того, предмет настоящего изобретения состоит в том, чтобы с использованием численного анализа разработать меру уменьшения величины упругого возврата для местоположения, которое становится причиной возникновения упругого возврата продукта, формуемого с помощью пресса.

Для достижения описанных выше предметов в настоящем изобретении предусмотрен способ идентификации причины возникновения упругого возврата, имеющий этап анализа формования с помощью пресса, состоящий в числовом анализе условий формования при формовании с помощью пресса для получения данных формования части, формуемой с помощью пресса, этап обработки, состоящий в обработке, по меньшей мере, одних из данных значения физического свойства и количественного значения физического свойства для части областей упомянутой части, формуемой с помощью прессования, среди данных формования об упомянутой части, формуемой с помощью пресса, и этап расчета значения упругого возврата, состоящий в расчете значения упругого возврата на основе результатов упомянутой обработки.

Упомянутое значение физического свойства и количественное значение физического свойства могут представлять собой толщину листа, модуль упругости, модуль пластичности, значения компонента напряжения и значения компонента деформации. В способе может повторяться упомянутый этап обработки и этап расчета значения упругого возврата при изменении упомянутой части областей для идентификации области, значения физического свойства и количественного значения физического свойства, где упомянутое значение упругого возврата становится наименьшим или где разность со значением упругого возврата при выполнении анализа упругого возврата без выполнения упомянутой обработки становится наибольшей.

Кроме того, способ может иметь этап повторения упомянутого этапа обработки и этапа расчета значения упругого возврата при изменении, по меньшей мере, одного из упомянутого значения физического свойства и количественного значения физического свойства, и/или упомянутой обработки для идентификации области, значения физического свойства, и количественного значения физического свойства, где упомянутое значение упругого возврата становится наименьшим или где разность со значением упругого возврата при выполнении анализа упругого возврата без выполнения упомянутой обработки становится наибольшей.

Кроме того, часть областей может представлять собой множество областей, которые можно одновременно обрабатывать. Упомянутый этап обработки может представлять собой этап, на котором часть разделяют на области, где упомянутое значение упругого возврата становится наименьшим, и выполняют обработку для упомянутых разделенных областей, по меньшей мере, для одного из упомянутого значения физического свойства и количественного значения физического свойства, до тех пор пока размер разделенных областей не станет равным заданному значению или меньше. Кроме того, упомянутая часть областей может представлять собой один или больше элементов или блоков модуля расчета. Кроме того, упомянутая часть областей может представлять собой одну или больше точек интегрирования.

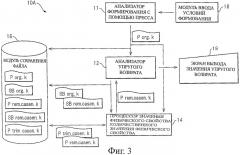

Кроме того, в настоящем изобретении предусмотрено устройство для идентификации причины возникновения упругого возврата, имеющее анализатор формования с помощью пресса для численного анализа условий формования при формовании с помощью пресса для получения данных формования части, формуемой с помощью пресса, анализатор упругого возврата для численного анализа упомянутых данных формования, для расчета значения упругого возврата, и процессор для обработки, по меньшей мере, одних из данных значения физического свойства и количественного значения физического свойства части областей упомянутой части, формуемой с помощью пресса, среди данных формования упомянутой части, формуемой с помощью пресса, и обеспечения расчета упомянутым анализатором упругого возврата значения упругого возврата на основе результатов упомянутой обработки.

Упомянутое значение физического свойства и количественное значение физического свойства могут представлять собой толщину листа, модуль упругости, модуль пластичности, значение компонента напряжения и значение компонента деформации. Упомянутый процессор может многократно рассчитывать результаты упомянутой обработки и значения упругого возврата при изменении части областей, для идентификации области, значения физического свойства и количественного значения физического свойства, где упомянутое значение упругого возврата становится наименьшим или где разность со значением упругого возврата, при выполнении анализа упругого возврата, без выполнения упомянутой обработки становится наибольшей.

Кроме того, в устройстве для идентификации причины возникновения упругого возврата упомянутый процессор может многократно рассчитывать результаты упомянутой обработки и значения упругого возврата при изменении упомянутого значения физического свойства и количественного значения физического свойства, и/или упомянутой обработки для идентификации области, значения физического свойства и количественного значения физического свойства, где упомянутое значение упругого возврата становится наименьшим или где разность со значением упругого возврата при выполнении анализа упругого возврата без выполнения упомянутой обработки становится наибольшей.

Кроме того, упомянутая часть областей может представлять собой множество областей, и эти области обрабатывают одновременно. Кроме того, в устройстве для идентификации причины возникновения упругого возврата упомянутый процессор может разделять часть на области, где упомянутое значение упругого возврата становится наименьшим, и обрабатывать упомянутые разделенные области для, по меньшей мере, одного из упомянутого значения физического свойства и количественного значения физического свойства, до тех пор пока размер разделенных областей не станет равным заданному значению или меньше.

Кроме того, для работы с упомянутым выше предметами изобретения в настоящем изобретении предусмотрен способ идентификации причины возникновения упругого возврата, отличающийся тем, что он имеет этап анализа формования с помощью пресса, состоящий в численном анализе условий формования при формовании с помощью пресса для получения данных формования части, формуемой с помощью пресса, этап обработки, состоящий в расчете кривизны и/или угла для упомянутой части формования с помощью пресса в данных формования упомянутой части, формуемой с помощью пресса, разделения формуемого изделия на области на основе упомянутой кривизны и/или угла и обработки, по меньшей мере, одного из значения физического свойства и количественного значения физического свойства в части областей, среди разделенных областей, определенных для обработки на основе упомянутых данных формования, и этап расчета значения упругого возврата, состоящий в расчете значения упругого возврата на основе результатов упомянутой обработки.

На упомянутом этапе обработки может выполняться обработка, по меньшей мере, одного из упомянутого значения физического свойства/количественного значения физического свойства, изменяющихся, по меньшей мере, в одной из точек интегрирования разделенной области, где упомянутая кривизна и/или угол относительно велики. Кроме того, упомянутое значение физического свойства и количественное значение физического свойства могут представлять собой значения толщины листа, модуля упругости, модуля пластичности, компонента напряжения и значения компонента деформации.

Способ идентификации причины возникновения упругого возврата может иметь этап повторения упомянутого этапа обработки и этапа расчета значения упругого возврата при изменении упомянутой части областей, таким образом, чтобы идентифицировать область, значение физического свойства и количественное значение физического свойства, где упомянутое значение упругого возврата становится наименьшим.

Кроме того, способ может иметь этап повторения упомянутого этапа обработки и этапа расчета значения упругого возврата при изменении упомянутого, по меньшей мере, одного из значения физического свойства и количественного значения физического свойства, и/или упомянутой обработки для идентификации области, значения физического свойства и количественного значения физического свойства, где упомянутое значение упругого возврата становится наименьшим.

Кроме того, настоящее изобретение направлено на устройство идентификации причины возникновения упругого возврата, отличающееся тем, что оно содержит анализатор формования с помощью пресса, выполняющий численный анализ условий формования при формовании с помощью пресса, для получения данных формования части, формуемой с помощью пресса, процессор, рассчитывающий кривизну и/или угол для упомянутой части, формуемой с помощью пресса, в данных формования упомянутой части, формуемой с помощью пресса, разделения формуемого изделия на области на основе упомянутой кривизны и/или угла и обработки, по меньшей мере, одного из значения физического свойства и количественного значения физического свойства, изменяющихся в части областей среди разделенных областей, определенных для обработки на основе упомянутых данных формования, и анализатор упругого возврата, рассчитывающий значение упругого возврата на основе результатов упомянутой обработки.

Значение физического свойства и количественное значение физического свойства в упомянутой разделенной области, в которой упомянутая кривизна и/или угол относительно велики, могут быть представлены как упомянутое значение физического свойства и количественное значение физического свойства, по меньшей мере, одной точки интегрирования разделенной области, где упомянутая кривизна и/или угол относительно велики. Кроме того, упомянутое значение физического свойства и количественное значение физического свойства могут представлять собой значения толщины листа, модуля упругости, модуля пластичности, значения компонента напряжения и значения компонента деформации.

Кроме того, в устройстве для идентификации причины возникновения упругого возврата упомянутый процессор может многократно рассчитывать результаты упомянутой обработки и значения упругого возврата при изменении упомянутой части областей таким образом, что он идентифицирует область, значение физического свойства и количественное значение физического свойства, где упомянутое значение упругого возврата становится наименьшим. Кроме того, он может многократно рассчитывать результаты упомянутой обработки и значение упругого возврата, изменяя, по меньшей мере, одно из упомянутых значений физического свойства и количественного значения физического свойства, и/или упомянутой обработки таким образом, чтобы идентифицировать область, значение физического свойства и количественное значение физического свойства, где упомянутое значение упругого возврата становится наименьшим.

Кроме того, для работы с предметами изобретения, в настоящем изобретении предложен способ (программа) отображения степени влияния упругого возврата при отображении компьютером степени влияния упругого возврата, имеющий этап анализа формования с помощью пресса, на котором выполняют численный анализ условий формования при формовании с помощью пресса для получения данных формования части, формуемой с помощью пресса, этап (процедуру) обработки, состоящий в обработке, по меньшей мере, одних из данных значения физического свойства и количественного значения физического свойства каждой области, разделяющей упомянутую часть, формуемую с помощью пресса, в данных формования упомянутой части, формуемой с помощью пресса, этап (процедуру) расчета значения упругого возврата, состоящий в расчете значения упругого возврата на основе результатов упомянутой обработки, и этап (процедуру) отображения, состоящий в отображении упомянутого рассчитанного значения упругого возврата для каждой упомянутой области.

Этап (процедура) обработки позволяет обрабатывать, по меньшей мере, одни из данных значения физического свойства и количественного значения физического свойства части точек интегрирования каждой области, разделяющей упомянутую часть, формуемую с помощью пресса при формовании данных упомянутой части, формуемой с помощью пресса. Кроме того, упомянутое значение физического свойства и количественное значение физического свойства могут представлять собой значения толщины листа, модуля упругости, модуля пластичности, значения компонентов напряжения и компонента деформации.

На упомянутом этапе (в процедуре) отображения может отображаться контурная схема значения упругого возврата для каждой области и может отображаться значение рассчитанного значения упругого возврата, разделенного на площадь каждой области. Кроме того, на этапе (в процедуре) отображения может отображаться значение рассчитанного значения упругого возврата, разделенного на одну из представительной длины, представительной ширины, представительной высоты, представительной толщины листа и предела прочности на разрыв упомянутой части, формуемой с помощью пресса. Кроме того, на этапе (в процедуре) отображения может отображаться значение упомянутого рассчитанного значения упругого возврата, разделенного на скорость штампа или на силу удержания заготовки, для каждой упомянутой области.

Кроме того, в настоящем изобретении предусмотрено устройство для отображения степени влияния упругого возврата, отличающееся тем, что оно имеет анализатор формования с помощью пресса, выполняющий численный анализ условий формования при формовании с помощью пресса для получения данных формования части, формуемой с помощью пресса, анализатор упругого возврата, выполняющий численный анализ упомянутых данных формования для расчета значения упругого возврата, процессор, обрабатывающий, по меньшей, одни из данных значения физического свойства и количественного значения физического свойства каждой области, разделяющей упомянутую часть, формуемую с помощью пресса, при формировании данных упомянутой части, формуемой с помощью пресса, и обеспечивающий выполнение расчета упомянутым анализатором упругого возврата, значения упругого возврата, на основе результатов упомянутой обработки, и модуль дисплея, отображающий упомянутое рассчитанное значение упругого возврата для каждой из упомянутых областей.

Процессор может обрабатывать, по меньшей мере, одни из данных физического свойства и количественного значения физического свойства части точек интегрирования каждой области, разделяющей упомянутую часть, формуемую с помощью пресса, при формировании данных упомянутой части, формуемой с помощью пресса, и упомянутые значения физического свойства и количественные значения физического свойства могут представлять собой значение толщины листа, модуля упругости, модуля пластичности, значения компонента напряжения и компонента деформации.

Модуль дисплея может отображать контурную схему значения упругого возврата для каждой области и дополнительно может отображать контурную схему значения упомянутого рассчитанного значения упругого возврата, разделенного на площадь каждой из упомянутой областей в упомянутом модуле дисплея, для каждой из упомянутых областей. Модуль дисплея может отображать значение упомянутого рассчитанного значения упругого возврата, разделенного на одну из представительной длины, представительной ширины, представительной высоты, представительной толщины листа и предела прочности на разрыв упомянутой части, сформованной с помощью пресса, в упомянутом модуле дисплея, для каждой упомянутой области. Кроме того, модуль дисплея может отображать значение упомянутого рассчитанного значения упругого возврата, разделенного на скорость штампа или силу удержания заготовки в упомянутом модуле дисплея, для каждой из упомянутых областей.

Программа в соответствии с настоящим изобретением может представлять собой программу для отображения причины возникновения упругого возврата, в которой используется, в дополнение к упомянутой выше программе, программа анализа формования с помощью пресса, выполняющая численный анализ условий формования при формовании с помощью пресса, для расчета данных формования части, формуемой с помощью пресса, программа анализа упругого возврата, выполняющая численный анализ упомянутых данных формования для расчета значения упругого возврата, и программа последующей обработки, отображающая контурную схему упомянутого значения упругого возврата и которая может вводить и выводить данные в эти программы, обеспечивая выполнение компьютером процедуры для получения упомянутых данных формования из упомянутой программы анализа формования с помощью пресса, процедуры обработки для обработки, по меньшей мере, одних из данных значения физического свойства и количественного значения физического свойства каждой области, разделяющей упомянутую часть, формуемую с помощью пресса, в упомянутых данных формования, процедуры для вывода результатов упомянутой обработки в упомянутую программу анализа упругого возврата и процедуры отображения контура, обеспечивающую отображение упомянутой программой последующей обработки с помощью контурной схемы упомянутого значения упругого возврата, рассчитанного упомянутой программой анализа упругого возврата для каждой области. Существующая программа анализа упругого возврата рассчитывает значения упругого возврата на основе данных обработки, выводимых из программы в соответствии с настоящим изобретением.

Кроме того, для работы с упомянутыми выше предметами изобретения способ (программа, ниже, круглые скобки обозначают соответствие изобретению программы) идентификации местоположения причины возникновения упругого возврата в соответствии с настоящим изобретением имеет этап (процедуру) анализа формования с помощью пресса, состоящий в выполнении численного анализа условий формования при формовании с помощью пресса для получения данных формования части, формуемой с помощью пресса, этап (процедуру) расчета первого значения упругого возврата, состоящий в расчете данных значения физического свойства и количественного значения физического свойства для множества областей после упругого возврата, на основе данных формования упомянутой части, формуемой с помощью пресса, этап (процедуру) обработки, состоящий в обработке, по меньшей мере, одних из данных значения физического свойства и количественного значения физического свойства области, когда имеется область, где, по меньшей мере, одно из упомянутого значения физического свойства и количественного значения физического свойства больше, чем заданное значение, и этап (процедура) расчета второго значения упругого возврата, состоящий в расчете данных значения физического свойства и количественного значения физического свойства для каждой из множества областей после упругого возврата, на основе результата упомянутой обработки.

Кроме того, на упомянутом этапе (в процедуре) обработки может осуществляться обработка, по меньшей мере, одних из данных значения физического свойства и количественного значения физического свойства области, когда имеется область, где разность, по меньшей мере, одних из данных значения физического свойства и количественного значения физического свойства части, формуемой с помощью пресса, перед и после упругого возврата больше, чем заданное значение, и упомянутое значение физического свойства и количественное значение физического свойства могут представлять собой значения толщины листа, модуля упругости, модуля пластичности, значения компонента напряжения и компонента деформации.

Кроме того, в устройстве для идентификации местоположения причины возникновения упругого возврата в соответствии с настоящим изобретением предусмотрен анализатор формирования с помощью пресса, выполняющий численный анализ условий формования при формовании с помощью пресса, для получения данных формования части, формуемой с помощью пресса, анализатор упругого возврата, выполняющий численный анализ упомянутых данных формования, для расчета значения упругого возврата, и процессор, выполняющий обработку, для обработки, по меньшей мере, одних из данных значения физического свойства и количественного значения физического свойства этой области, когда, по меньшей мере, одно из упомянутых значения физического свойства и количественного значения физического свойства больше, чем заданное значение, и обеспечения выполнения расчета упомянутым анализатором упругого возврата значения упругого возврата для каждой из множества областей после упругого возврата, на основе результатов упомянутой обработки.

Кроме того, упомянутый процессор может обрабатывать, по меньшей мере, одни из данных значения физического свойства и количественного значения физического свойства области, когда имеется область, где разность, по меньшей мере, одних из данных значения физического свойства и количественного значения физического свойства части, формуемой с помощью пресса, перед и после упругого возврата, больше, чем заданное значение, и упомянутое значение физического свойства и количественное значение физического свойства могут представлять собой значения толщины листа, модуля упругости, модуля пластичности, значения компонента напряжения и компонента деформации.

Программа в соответствии с настоящим изобретением может представлять собой программу для идентификации местоположения причины возникновения упругого возврата, которую используют, в дополнение к описанной выше программе, программу анализа формования с помощью пресса, выполняющую численный анализ условий формования для формования с помощью пресса, для расчета данных формования части, формуемой с помощью пресса, и данных значения физического свойства и количественного значения физического свойства для каждой из множества областей, и программу анализа упругого возврата, выполняющую численный анализ упомянутых данных формования и данных значения физического свойства и количественного значения физического свойства для каждой из множества областей, для расчета значения упругого возврата и данных значения физического свойства и количественного значения физического свойства для каждой из множества областей после упругого возврата и, которая может вводить и выводить данные с этими программами, обеспечивая выполнение компьютером процедуры для получения данных значения физического свойства и количественного значения физического свойства для каждой из множества областей после упругого возврата из упомянутой программы анализа упругого возврата, процедуры обработки для обработки, по меньшей мере, одних из данных значения физического свойства и количественного значения физического свойства области, когда имеется область, где, по меньшей мере, одно из упомянутых значения физического свойства и количественного значения физического свойства больше, чем заданное значение, и процедуры для вывода результатов упомянутой обработки в упомянутую программу анализа упругого возврата. Существующая программа анализа упругого возврата пересчитывает значения упругого возврата на основе выводе данных обработки, выводимых из программы в соответствии с настоящим изобретением.

Кроме того, для решения описанной выше задачи предусмотрен способ (программа, ниже в круглых скобках обозначено соответствие изобретению программы) идентификации местоположения причины возникновения упругого возврата, имеющий первый этап (процедуру) анализа формования с помощью пресса, состоящий в выполнении численного анализа первых условий формирования для расчета первых данных формования, второй этап (процедуру) анализа формования с помощью пресса, состоящий в выполнении численного анализа вторых условий формования, отличающихся, по меньшей мере, одним из упомянутых первых условий формирования, для расчета вторых данных формирования, этап (процедуру) обработки, по меньшей мере, одних из данных значения физического свойства и количественного значения физического свойства упомянутых первых данных формования области, когда имеется область, где разность, по меньшей мере, одних из данных значения физического свойства и количественного значения физического свойства в данных значения физического свойства и количественного значения физического свойства для каждой из множества областей упомянутых первых и вторых данных формования больше, чем заданное значение, и этап (процедуру) расчета значения упругого возврата, состоящий в расчете значения упругого возврата на основе результатов упомянутой обработки.

Кроме того, упомянутые условия формования могут представлять форму и свойства стального листа, форму инструмента и условия работы пресса. Упомянутое значение физического свойства и количественное значение физического свойства могут представлять собой значения толщины листа, модуля упругости, модуля пластичности, компонента напряжения и значения компонента деформации.

Кроме того, в устройстве для идентификации местоположения причины возникновения упругого возврата в соответствии с настоящим изобретением предусмотрен анализатор формования с помощью пресса, выполняющий численный анализ первых условий формования для расчета первых данных формования и численный анализ вторых условий формования, отличающийся по, по меньшей мере, одними из упомянутых первых условий формования для расчета вторых данных формования, анализатор упругого возврата, выполняющий численный анализ упомянутых данных формования для расчета значения упругого возврата, и процессор, обрабатывающий, по меньшей мере, одно из значения физического свойства и количественного значения физического свойства упомянутых первых данных формования области, когда имеется область, где разность, по меньшей мере, одних из данных значения физического свойства и количественного значения физического свойства в данных значения физического свойства и количественного значения физического свойства для каждой из множества областей упомянутых первых и вторых данных формования больше, чем заданное значение, и обеспечения расчета упомянутым анализатором упругого возврата значения упругого возврата на основе результатов упомянутой обработки.

Кроме того, условия формования могут представлять собой форму и свойства стального листа, форму инструмента и условия работы пресса, в то время как упомянутое значение физического свойства и количественное значение физического свойства могут представлять собой значения толщины листа, модуля упругости, модуля пластичности, компонента напряжения и значения компонента деформации.

Программа в соответствии с настоящим изобретением может представлять собой программу для идентификации местоположения причины возникновения упругого возврата, которая используется в дополнение к описанной выше программе, программу анализа формования с помощью пресса, рассчитывающую данные формования для части, формуемой с помощью пресса, и данные значения физического свойства и количественного значения физического свойства для каждой из множества областей и программу анализа упругого возврата, выполняющую численный анализ упомянутых данных формования и данных значения физического свойства и количественного значения физического свойства для каждой из множества областей, для расчета значения упругого возврата и данных значения физического свойства и количественного значения физического свойства для каждой из множества областей после упругого возврата, которые представляют собой существующие программы, и которая может вводить и выводить данные с этими программами, обеспечивая выполнение компьютером процедуры получения первых данных формования из упомянутой программы анализа формования с помощью пресса, процедуры выполнения численного анализа вторых условий формирования, отличающихся, по меньшей мере, одними из упомянутых первых условий формирования, и получения вторых данных формования из упомянутой программы анализа формования с помощью пресса, процедуры для обработки, по меньшей мере, одного из значений физического свойства и количественного значения физического свойства упомянутых первых данных формования в области, когда имеется область, где разность, по меньшей мере, одних из данных значения физического свойства и количественного значения физического свойства в данных значения физического свойства и количественного значения физического свойства для каждой из множества областей упомянутых первых и вторых данных формования больше, чем заданное значение и процедуры вывода результатов упомянутой обработки в упомянутую программу анализа упругого возврата. Существующая программа анализа упругого возврата рассчитывает значения упругого возврата на основе данных обработки, выводимых из программы в соответствии с настоящим изобретением.

Кроме того, для работы с упомянутыми выше предметами изобретения способ идентификации положения меры