Способ текстурования порошка магнитоодноосного магнитного материала импульсным магнитным полем

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к изготовлению постоянных магнитов из порошковых материалов. Может использоваться при производстве металлокерамических и металлопластических постоянных магнитов с высокими величинами остаточной индукции и максимального энергетического произведения для машиностроительной, приборостроительной, электротехнической отраслей промышленности. В матрице из немагнитного эластичного материала первоначально размещают порошок магнито-мягкого материала с намагниченностью насыщения не ниже намагниченности насыщения порошка магнито-одноосного материала. Затем заполняют матрицу порошком магитно-одноосного материала и слоем порошка магнито-мягкого материала. Порошок магнито-мягкого материала занимает не менее 2/5 объема матрицы. Матрицу герметизируют, и текстуруют полученный брикет импульсным магнитным полем, осуществляют всестороннее уплотнение брикета, после чего слои магнито-мягкого материала удаляют. Способ позволяет повысить степень текстуры частиц порошка во всем объеме брикета и сохранить ее при последующем уплотнении брикета внешним воздействием. 5 ил.

Реферат

Изобретение относится к порошковой металлургии, к способам изготовления магнитов из порошковых материалов, в частности редкоземельных сплавов, и может быть использовано при производстве металлокерамических и металлопластических постоянных магнитов с высокими величинами остаточной индукции и максимального энергетического произведения для машиностроительной, приборостроительной, электротехнической и других отраслей промышленности.

Известным классическим способом создания кристаллической текстуры в порошковых магнитах является ориентирование внешним магнитным полем монокристаллических частиц порошка, помещенных в матрицу пресс-формы из немагнитного материала, с одновременным их уплотнением путем прессования.

В зависимости от требуемых свойств магнитов используют схемы прессования, отличающиеся взаимным направлением прилагаемого при уплотнении усилия прессования и магнитного поля, создаваемого полюсами электромагнита:

- усилие прессования перпендикулярно направлению текстурующего магнитного поля;

- усилие прессования параллельно направлению текстурующего магнитного поля.

Недостатками указанных способов является невозможность получения одновременно высокой степени текстуры и однородной высокой плотности заготовки.

[И.Б.Кекало, Б.А.Самарин. Физическое металловедение прецизионных сплавов; сплавы с особыми магнитными свойствами. / М.: Металлургия, 1989, 495 с.]

Наиболее эффективным с точки зрения получения максимальных значений остаточной индукции Br и максимального энергетического произведения (BH)max является прессование в эластичной втулке, имитирующее всестороннее сжатие. При такой схеме цепочки частиц порошка, выстраивающиеся под влиянием магнитного поля, при прессовании не разрушаются, так как на них действует боковой подпор, передаваемый через эластичную втулку.

Недостатком известного способа является сложность создания сильного текстурующего магнитного поля, т.к. в качестве источника поля используется электромагнит.

[И.Б.Кекало, Б.А.Самарин. Физическое металловедение прецизионных сплавов; сплавы с особыми магнитными свойствами. / М.: Металлургия, 1989, 495 с.]

Известен способ текстурования частиц порошка импульсным магнитным полем, напряженность которого можно увеличить в несколько раз по сравнению со статическим полем электромагнита, размещая порошок в эластичной неэлектропроводящей матрице и уплотняя его уже после операции текстурования. При этом, чем выше напряженность текстурующего поля, тем выше степень текстуры в ансамбле частиц порошка и, следовательно, величины остаточной индукции Br и (BH)max у конечных изделий.

Недостатком способа является проблема сохранения достигнутой высокой степени текстуры после прекращения действия внешнего импульсного магнитного поля. При приложении импульсного магнитного поля частицы порошка остаточно намагничиваются и уже формируют постоянный магнит с относительно низкой плотностью его материала. Под действием собственного магнитного поля со стороны его полюсов в периферийных областях заготовки может происходить отклонение легких осей частиц порошка от первоначально достигнутого под действием текстурующего магнитного поля направления, ухудшающее текстуру в периферийных областях заготовки. Это отрицательно сказывается на конечных значениях Br и максимального энергетического произведения (BH)max спеченного магнита.

[W.Rodewald, B.Wall, M.Katter, K.Ustimer, S.Steinmetz, Extraordinary strong Nd-Fe-B magnets by a controlled microstructure // Proc. Of 17-th International Workshop Rrare-Earth Magnets and Their Applications, Newark, Delaware, USA, 2002, р.25-36.]

В качестве ближайшего аналога предлагаемого технического решения приняты устройство и способ производства порошковых изделий, в которых предложено эластичную матрицу или хотя бы «полюсные» ее части изготавливать из «магнитной» резины, т.е. из смеси резины и магнитного порошка, что, по мнению авторов, повышает однородность текстурующего импульсного магнитного поля и, следовательно, степень текстуры в заготовке магнита.

Недостатком является невозможность сохранения 100% текстуры, в частности, в периферийных областях брикета, поскольку величина намагниченности насыщения «магнитной» резины при рекомендуемом авторами наполнении магнито-мягким порошком (порядка 20 объемных %) существенно меньше величины остаточной намагниченности материала брикета (в частности, из порошка сплава Nd-Fe-B), что не позволяет полностью снять магнитные заряды на границе раздела брикет - «магнитная» резина. Малая степень наполнения резины магнито-мягким порошком с высокой намагниченностью насыщения обусловлена необходимостью сохранения ее эластичности. Кроме того, применение магнитной резины удорожает операцию текстурования.

[Патент US №5762967, B22F 3/02, B22F 3/02, авторы M.Sagawa et al.]

Задачей заявленного технического решения является создание способа текстурования порошка магнито-одноосного магнитного материала импульсным магнитным полем, позволяющим повысить степень текстуры частиц порошка во всем объеме брикета и сохранить ее таковой при последующем уплотнении брикета внешним воздействием.

Поставленная задача решается тем, что в способе текстурования порошка магнито-одноосного магнитного материала импульсным магнитным полем формирование брикета-заготовки порошкового постоянного магнита осуществляют путем заполнения матрицы из немагнитного эластичного материала первоначально слоем порошка магнито-мягкого материала с намагниченностью насыщения не ниже намагниченности насыщения порошка магнито-одноосного магнитного материала, затем заполняют матрицу порошком магнито-одноосного магнитного материала и завершают формирование брикета слоем из порошка магнито-мягкого материала, герметизируют матрицу, текстуруют порошок в брикете импульсным магнитным полем с последующим всесторонним уплотнением брикета и после операции уплотнения брикета слои порошка магнито-мягкого материала удаляют из брикета. Матрицу заполняют магнито-мягким порошком на величину не менее 2/5 объема матрицы.

Внешнее импульсное магнитное поле намагничивает и ориентирует частицы порошка в брикете легкими осями намагничивания параллельно друг другу. После его выключения, вследствие высокой коэрцитивности частиц порошка, каждая частица становится остаточно намагниченной и в целом весь брикет становится постоянным магнитом. Полюса этого магнита формируют внутреннее размагничивающее поле, силовые линии которого не параллельны в периферийных областях. При относительно низкой насыпной плотности порошка в брикете, т.е. слабой механической фиксации частиц магнито-одноосного порошка, созданная в нем исходная текстура под действием этого поля, в частности в периферийных областях, может быть разрушена. Магнито-мягкий материал на торцах брикета «втягивает в себя» магнитный поток, создаваемый полюсами брикета, и тем самым уменьшает величину собственного размагничивающего поля и одновременно повышает его однородность, что в совокупности ослабляет влияние магнитных полюсов брикета на ранее созданную в нем внешним импульсным магнитным полем текстуру. Заполнение матрицы порошком магнито-мягкого материала на указанную величину 2/5 ее объема является оптимальным с точки зрения достижения технического результата (снижения собственного размагничивающего поля брикета и повышения его однородности) и затрат на реализуемый способ.

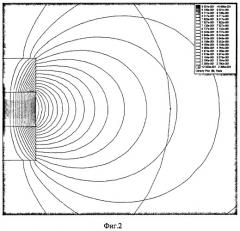

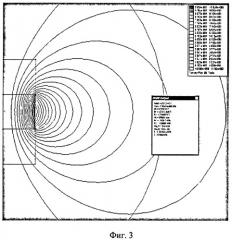

Расчет топологии собственного магнитного поля «протекстурованного брикета» в форме цилиндра с использованием магнито-мягкого материала - магнито-мягких полюсных наконечников подтверждает, что силовые линии внутреннего поля параллельны во всем объеме брикета, в т.ч. и в его периферийных областях. Это хорошо видно на фиг.2 и 3, где приводятся топологии полей рассеяния цилиндрического постоянного магнита, рассчитанные по методу конечных элементов с наличием магнито-мягкого материала на его полюсах (магнито-мягких полюсных наконечников) (фиг.2) и при их отсутствии (фиг.3).

Перечень фигур

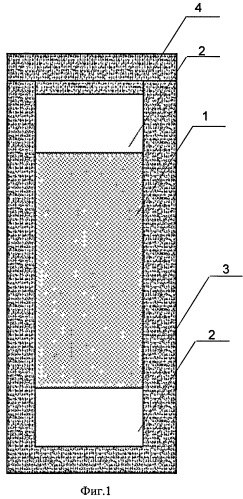

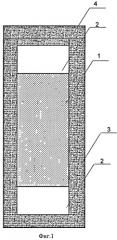

На фиг.1 представлена схема послойного заполнения матрицы, где 1 - порошок магнито-одноосного магнитного материала; 2 - магнито-мягкий порошок; 3 - матрица; 4 - крышка матрицы.

На фиг.2 представлена топология магнитного поля цилиндрического порошкового постоянного магнита при наличии полюсных наконечников - слоев из магнито-мягкого материала (карбонильного железа).

На фиг.3 представлена топология магнитного поля цилиндрического порошкового постоянного магнита без полюсных наконечников - слоев из магнито-мягкого материала.

На фиг.4 показаны спинки петель магнитного гистерезиса цилиндрических постоянных магнитов (диаметром 18.8 мм, высотой 20 мм) из спеченного порошка сплава Nd-Fe-B, полученных с использованием заявляемого способа текстурования.

На фиг.5 показаны спинки петель магнитного гистерезиса цилиндрических постоянных магнитов из спеченного порошка сплава Nd-Fe-B, полученных без использования слоев магнито-мягкого материала при текстуровании.

Способ применим при изготовлении постоянных магнитов из порошков магнито-одноосных магнитных материалов, например, таких как редкоземельные сплавы типа РЗМ-3d-металл-бор на основе фазы Nd2Fe14B, самарий-кобальт или самарий-кобальт-железо-медь-цирконий на основе фаз типа RCo5 и R2Co17, бариевого или стронциевого ферритов на основе фаз типа B(Sr)Fe12O19 и др.

Сущность изобретения поясняется следующим примером конкретного выполнения заявленного способа. Слитки исходного сплава Nd-Fe-B были получены методом плавления шихты, содержащей 30% вес. неодима, 1% вес. бора, остальное - железо, в индукционной печи в атмосфере аргона. Далее по методике strip casting были приготовлены ≈1000 г пластинок вышеуказанного сплава со специфической морфологической структурой, которые подвергались дальнейшей переработке в порошок путем гидрирования, грубого измельчения в атритторе и тонкого помола в струйной мельнице до среднего размера частиц Dср=3.5 мкм.

Порошки 1 перед текстурованием и уплотнением прессованием засыпали в матрицу 3 из немагнитного эластичного материала, например вакуумной резины, в форме полого цилиндра с заглушенной донной частью, которая предварительно на 1/5 часть своей высоты была заполнена порошком карбонильного железа 2 естественной насыпной плотности. Насыпная плотность порошка Nd-Fe-B составляла ρн=2,0-2,5 г/см3. Наполнение матрицы этим порошком производилось до уровня 4/5 высоты полости матрицы. В оставшуюся верхнюю часть полости, которая составляла 1/5 всей ее высоты, вновь засыпали порошок 2 карбонильного железа. После чего матрица герметизировалась резиновой пробкой 4. Все операции по загрузке матрицы проводились в атмосфере с пониженной концентрацией кислорода (газообразный азот). Брикет текстуровали при помощи установки RM-7 серией чередующихся по полярности импульсов магнитного поля с пиковой напряженностью 40 кЭ и длительностью импульса 100 мкс. Далее матрица помещалась в гидростат и производилось уплотнение брикета-заготовки порошкового постоянного магнита гидростатическим давлением до 2 кбар. Матрица извлекалась из гидростата, брикет освобождался от матрицы и слоев магнито-мягкого материала и передавался на спекание в вакууме при температуре Тсп=1090°С, а также на последующие низкотемпературные обработки, увеличивающие коэрцитивную силу.

Экспериментально было установлено, что по своим характеристикам полученные заявляемым способом текстурования порошковые постоянные магниты из сплава Nd-Fe-B (фиг.4) превосходят таковые, полученные по схеме текстурования порошка при тех же условиях, но без загрузки матрицы в верхней и нижней ее частях магнито-мягким материалом (фиг.5). Реализованные магнитные характеристики у магнитов (3 образца), полученных с использованием заявляемого способа текстурования, следующие:

Br=14,3-14,5 кГс;

(BH)max=49,0-51,1 МГсЭ;

iHc=9,2-10,6 кЭ.

У магнитов (3 образца), полученных без использования заявляемого способа текстурования, магнитные характеристики следующие:

Br=13,9-14,2 кГс;

(BH)max=45,05-46,2 МГсЭ;

iHc=10,2-10,3 кЭ.

Способ получения порошкового постоянного магнита из магнитоодноосного магнитного материала, включающий размещение в матрице из немагнитного эластичного материала порошка магнитоодноосного материала для формирования брикета, герметизацию матрицы, текстурование брикета импульсным магнитным полем в присутствии магнитомягкого материала и последующее всестороннее уплотнение брикета, отличающийся тем, что непосредственно в матрице первоначально размещают слой порошка магнитомягкого материала с намагниченностью насыщения не ниже намагниченности насыщения порошка магнитоодноосного магнитного материала, затем заполняют матрицу порошком магнитоодноосного магнитного материала и завершают формирование брикета слоем порошка магнитомягкого материала, при этом порошком магнитомягкого материала заполняют не менее 2/5 объема матрицы, а после уплотнения брикета слои магнитомягкого материала удаляют.