Сверлильный инструмент с пылесборником (варианты)

Иллюстрации

Показать всеСверлильный инструмент содержит двигатель, трансмиссионный привод для передачи вращающего усилия двигателя для вращения сверла и пылесборник для сбора пыли, образующейся при сверлении. Для повышения удобства работы и уменьшения размеров пылесборник имеет перфорированную секцию, сквозь которую проходит сверло, окно для сбора пыли, через которое происходит всасывание образующейся пыли и окружающего его воздуха, и продувочное окно для нагнетания воздуха в область высверливания с обеспечением засасывания через окно для сбора пыли не меньшего количества воздуха, чем количество воздуха, нагнетаемого из продувочного окна. 3 н. и 13 з.п. ф-лы, 20 ил.

Реферат

Предпосылки создания изобретения

Область техники

В целом, изобретение относится к сверлильному (перфорирующему) инструменту для выполнения отверстий, приводимому в действие электродвигателем, двигателем (внутреннего сгорания) или иным способом, и, в частности, к сверлильному инструменту с пылесборником, обеспечивающим эффективный сбор пыли, образующейся при сверлении.

Уровень техники

Сверлильный инструмент часто используется для сверления отверстий в каменных материалах, например бетоне или кирпиче. Такой сверлильный инструмент просверливает отверстие в детали (изделии), приводя в действие сверло, и включает обычную вращательную дрель, перфоратор ударного действия, в котором сверлу (долоту) может сообщаться и вращение и ударное действие, вибрационную дрель и др. Поскольку при операции сверления с использованием сверлильного инструмента образуется пыль, оператор может во время работы использовать пылезащитную маску, защитные очки и др. В последнее время, для удаления образующейся при сверлении пыли, широко используется сверлильный инструмент, оснащенный пылесборником, который всасывает пыль.

Например, в JP-A-2004-276194 раскрыто использование сверла, полностью закрытого гофрированным элементом, и бокса для сбора пыли, находящегося в основной части вибрационной дрели, причем основная часть вибрационной дрели соединена посредством соединительной трубы бокса для сбора пыли с всасывающим пылесборником, представляющим собой отдельное устройство. В этой конфигурации, благодаря тому, что все сверло закрыто гофрированным элементом и имеется бокс для сбора пыли, можно ожидать высокую эффективность сбора пыли. Однако необходим гофрированный элемент большого размера и бокс для сбора пыли, а также требуется отдельный всасывающий пылесборник, поэтому эта конфигурация не отличается портативностью.

Другой вариант, в котором сверлильный инструмент содержит пылесборник уменьшенного размера, раскрыт в JP-A-2006-88285. В этой конфигурации, вдоль оси вала от заднего конца сверла сделан сквозной проход для текучей среды, выпускное отверстие для текучей среды, выходящее в пространство вне дрели, образовано в желобе в конце сквозного прохода для текучей среды, а в область вблизи наконечника сверла по сквозному проходу для текучей среды и выпускное отверстие для текучей среды подается сжатый воздух от установленного отдельно от дрели компрессора. Вблизи наконечника сверла расположена емкость для сбора пыли, и пыль отсасывается по трубке вытяжным вентилятором, который вращается двигателем сверлильного инструмента. Даже и в этом устройстве, необходим компрессор в виде внешнего устройства, поэтому данная конфигурация не обладает портативностью. Кроме того, поскольку в устройстве имеется специальная конструкция, в которой создан сквозной проход для текучей среды в центральной части вала сверла, стоимость устройства увеличивается.

Для решения описанной выше проблемы портативности, можно предложить, что в конфигурации, раскрытой в JP-A-2006-88285, удаляется сквозной проход для жидкости и отсутствует соединение с внешним компрессором, либо устройство используется без работы компрессора, что улучшает портативность. В этом случае, образующаяся при сверлении пыль перемещается в приспособление для сбора пыли по спиральной структуре сверла, направляясь в проход для сбора пыли всасывающей силой вентилятора для сбора пыли, отделяется от воздуха фильтром в контейнере для сбора пыли и хранится в контейнере для сбора пыли. В процессе сверления основная часть инструмента перемещается в сторону детали, и выдвижная часть пылесборника, состоящая из раздвижной трубки и узла для сбора пыли, также движется вместе с движением основного корпуса инструмента, благодаря чему приспособление для сбора пыли находится в постоянном контакте с деталью.

Однако бывает, что пыль всасывается недостаточно и просачивается из области контакта приспособления для сбора пыли и сверла так, что от оператора требуются дополнительные усилия и затраты времени.

Образующаяся при сверлении пыль перемещается в приспособление для сбора пыли за счет спиральной структуре сверла и собирается благодаря всасывающей силе вентилятора для сбора пыли. Однако бывают случаи, когда часть пыли после окончания сверления остается внутри высверленного отверстия, и перед забивкой в высверленное отверстие анкерного устройства и др. оставшуюся пыль необходимо удалить, и ее приходится выдувать. В частности, при сверлении сверлом, обращенным вниз, а также при боковом сверлении, бывают случаи, когда пыль стремится остаться в высверленном отверстии или окружающей его области под действием силы тяжести, и удаление оставшейся пыли сопряжено с дополнительными усилиями и затратой времени.

В основу настоящего изобретения положена задача создания сверлильного инструмента, содержащего пылесборник, обладающий повышенной эффективностью сбора пыли, отличающийся удобством в работе и имеющий уменьшенные размеры.

Краткое изложение сущности изобретения

Поставленная цель может быть достигнута в описанной ниже конструкции сверлильного инструмента, содержащего двигатель, трансмиссионный привод для передачи вращающей силы двигателя для вращения сверла (концевого инструмента) и пылесборник для сбора пыли, образующейся в результате сверления детали сверлом.

В пылесборнике имеется перфорированная секция, сквозь которую проникает сверло, окно для сбора пыли для всасывания пыли, создаваемой в области наконечника сверла, и воздуха из окрестного пространства, и продувочное окно для продувки воздухом области, окружающей проникающее сверло. Кроме того, количество воздуха, засасываемого из окна для сбора пыли, отрегулировано так, чтобы превышать количество воздуха, нагнетаемого из продувочного окна. Оптимальная величина этого соотношения может быть определена в соответствии с различными факторами, например свойствами материала детали, диаметром сверла, скоростью его вращения, и др.

К двигателю сверлильного инструмента добавляется вентилятор для сбора пыли, либо для выполнения этой функции приспосабливается существующий вентилятор охлаждения. Как всасывание из окна для сбора пыли, так и создание воздушного потока для продувочного окна, могут обеспечиваться энергией вращения вентилятора. В пылесборнике имеется выдвижной короб, имеющий канал, проходящий от окна для сбора пыли к вентилятору через фильтр для сбора пыли, и канал, проходящий от вентилятора к продувочному окну. Два канала в выдвижном коробе расположены коаксиально или друг рядом с другом. Часть воздуха от окна для сбора пыли, всасываемого вентилятором, возвращается в продувочное окно, а остальной воздух выбрасывается в пространство, окружающее сверлильный инструмент. Выдвижной короб образован неподвижной секцией и выдвижной секцией, прикреплен в целом вдоль направления сверла и может раздвигаться в продольном направлении.

Что касается направления воздушного потока, выходящего из продувочного окна, то это может быть любое направление движения по периферии перфорированной секции пылесборника, то есть в направлении центральной части, либо направление, в целом параллельное осевому направлению сверла, либо комбинация обоих этих направлений движения.

С выдвижным коробом соединен кожух, в кожухе, с возможностью извлечения, установлен контейнер для сбора пыли, а в контейнере для сбора пыли закреплен съемный фильтр. Также следует заметить, что пылесборник в целом может отделяться от сверлильного инструмента.

Перфорированная секция имеет цилиндрическую форму, а для ограничения потока воздуха между сверлом и перфорированной секцией, на одном из отверстий с одного конца перфорированной секции имеется затворный элемент. Что касается каналов вблизи перфорированной секции, то канал, проходящий к продувочному окну, и канал, проходящий от окна для сбора пыли, расположены рядом друг с другом слева направо, если смотреть от продольного направления сверла.

В соответствии с настоящим изобретением поскольку продувочные средства для продувки воздуха используются в пылесборнике вдобавок к всасывающему окну для всасывания воздуха вместе с пылью, пыль может эффективно собираться при ограниченной всасывающей силе, а утечка пыли снаружи пылесборника может эффективно предотвращаться.

В соответствии с одним аспектом настоящего изобретения предлагается сверлильный инструмент, включающий: двигатель, трансмиссионный привод для передачи вращающей силы двигателя для вращения сверла (концевого инструмента) и пылесборник для сбора пыли, образующейся в результате сверления детали сверлом, отличающийся тем, в пылесборнике имеется перфорированная секция, сквозь которую проникает сверло, окно для сбора пыли для всасывания создаваемой пыли и окружающего ее воздуха, и продувочное окно для нагнетания воздуха в область, окружающую проникающее сверло.

В соответствии с другим аспектом настоящего изобретения, предлагается сверлильный инструмент, который перфорирует деталь, благодаря вращательному или ударному воздействию сверла, включающий: пылесборник, имеющий окно для сбора пыли для всасывания воздуха вместе с пылью, и продувочное окно для нагнетания воздуха в окрестности наконечника сверла, и укрывания области снаружи наконечника сверла; контейнер для сбора пыли для хранения пыли, высосанной из окна для сбора пыли; и вентиляторные средства для создания воздушного потока, который должен всасываться и отводиться.

В соответствии с еще одним аспектом настоящего изобретения, предлагается сверлильный инструмент, включающий: двигатель, трансмиссионный привод для передачи вращающей силы двигателя для вращения сверла; и пылесборник для сбора пыли, образующейся в результате сверления детали сверлом, отличающийся тем, в пылесборнике имеется продувочное окно для нагнетания воздуха в направлении вдоль оси сверла.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых:

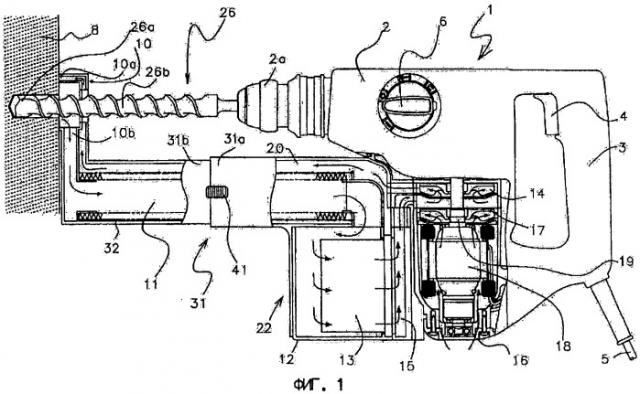

на фиг.1 представлен вид сечения сверлильного инструмента в соответствии с первым вариантом осуществления настоящего изобретения;

на фиг.2 представлен общий вид сверлильного инструмента, показанного на фиг.1;

на фиг.3 представлен вид, иллюстрирующий операцию сверления посредством сверлильного инструмента, показанного на фиг.1;

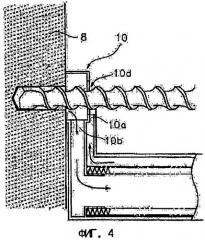

на фиг.4 представлен фрагмент изображения, показывающий модификацию первого варианта осуществления настоящего изобретения;

на фиг.5 представлен вид сечения сверлильного инструмента, в соответствии со вторым вариантом осуществления настоящего изобретения;

на фиг.6 представлен вид, иллюстрирующий продувочное окно 10а и окно 10b для сбора пыли сверлильного инструмента, показанного на фиг.5, и направление втекающего в него воздуха;

на фиг.7 представлен вид, схематически иллюстрирующий воздушный поток в окрестностях вентилятора 14 для сбора пыли, показанного на фиг.5 (вид продольного сечения);

на фиг.8 представлен вид, схематически иллюстрирующий воздушный поток в окрестностях вентилятора 14 для сбора пыли, показанного на фиг.5 (вид поперечного сечения);

на фиг.9 представлен перспективный вид, подробно изображающий приспособление 10 для сбора пыли, показанное на фиг.5;

на фиг.10 представлен вид сечения плоскостью А-А на фиг.9;

на фиг.11 представлен вид сечения плоскостью В-В на фиг.9;

на фиг.12 представлен вид сечения плоскостью С-С на фиг.9;

на фиг.13 представлен вид сбоку сверлильного инструмента, иллюстрирующий третий вариант осуществления настоящего изобретения, на котором показаны сечения только части, касающейся сбора пыли, и двигателя;

на фиг.14 представлен вид сбоку сверлильного инструмента, в соответствии с настоящим изобретением, в процессе использования, где показаны сечения только части, касающейся сбора пыли, и двигателя;

на фиг.15 представлен вид, иллюстрирующий поток воздуха в приспособлении 110 для сбора пыли сверлильного инструмента, показанного на фиг.13;

на фиг.16 представлен вид сечения плоскостью А-А на фиг.14;

на фиг.17 представлен вид, иллюстрирующий принцип взаимного пространственного расположения выпускного прохода 136 воздушного потока и первого и второго выпускных окон 135а и 135b;

на фиг.18 представлен вид сечения секции вентилятора для сбора пыли, иллюстрирующий четвертый вариант осуществления настоящего изобретения;

на фиг.19 представлен вид, иллюстрирующий принцип взаимного пространственного расположения вентилятора 14 для сбора пыли и внутренней стенки 137 кожуха; и

на фиг.20 представлен увеличенный вид фрагмента, иллюстрирующий пространственное расположение направляющего сегмента 138, показанного на фиг.18.

Подробное описание предмета изобретения

Сверлильный инструмент, в соответствии с вариантом осуществления настоящего изобретения, будет далее описан со ссылками на фиг.1 и 2. Фиг.1 представляет собой вид частичного сечения сверлильного инструмента, а фиг.2 представляет его внешний вид.

Основная часть 1 ударно-вращательной дрели имеет четыре режима работы, а именно, ударно-вращательный режим, вращательный режим, ударный режим и нейтральный режим, и включает узел ударного механизма, узел механизма передачи вращения и узел механизма переключения, которые не показаны в кожухе 2. В задней концевой части кожуха 2 (правая концевая часть на фиг.1) имеется ручка 3. На ручке 3 имеется включатель 4 и электрический шнур 5, соединенный с ручкой 3 для подачи электропитания. Сбоку кожуха 2 расположен круговой переключатель 6 для смены режимов работы. Переключателем 6 могут быть выбраны четыре описанных режима работы. В передней части кожуха расположен держатель 2а инструмента. Сверло 26 закрепляется в держателе 2а инструмента, и ему сообщается либо ударное воздействие, либо вращение, либо и то и другое одновременно для выполнения необходимой операции в отношении детали 8.

В процессе операции сверления детали 8, оператор держит за ручку 3 ударно-вращательную дрель 1 и нажимает включатель 4 для пуска двигателя 18. В результате сила вращения двигателя 18 передается на сверло 26, закрепленное в концевой части ударно-вращательной дрели 1, приводя к его ударно-вращательному действию. Оператор держит за ручку 3 основную часть 1 ударно-вращательной дрели и давит ударно-вращательной дрелью в деталь 8 так, что сверло 26 дробит деталь 8 с образованием высверленного отверстия в детали 8.

У сверла 26 имеется наконечник 26а для дробления детали 8 и спиральная часть 26b, назначение которой состоит в отведении пыли, создаваемой при дроблении детали 8 в высверливаемом отверстии. Как показано на чертежах, ближайшая к наконечнику часть сверла 26 пронизывает перфорированную секцию приспособления 10 для сбора пыли и достигает детали 8. Длина пронизываемой области перфорированной секции соответствует части общей длины сверла 26.

В ударно-вращательном режиме работы, образующаяся у наконечника 26а сверла 26 пыль направляется в приспособление 10 для сбора пыли за счет вращения сверла 26 и конфигурации спиральной части 26b, из окна 10b для сбора пыли направляется в канал 11 для сбора пыли потоком воздуха, показанным стрелкой, который создается всасывающей силой вентилятора 14 для сбора пыли, установленного на вращающемся валу 19 двигателя 18, разделяется на воздух и пыль в фильтре 13, расположенном в контейнере 12 для сбора пыли, находящемся в кожухе 22 пылесборника, и, после разделения пыль хранится в контейнере 12 для сбора пыли. Контейнер 12 для сбора пыли представляет съемный компонент кожуха 22, и пыль, собираемая в контейнере 12 для сбора пыли, может быть выброшена при отделении контейнера 12 для сбора пыли.

С другой стороны, отделенный воздух проходит сквозь воздушный канал 15 и достигает вентилятора 14 для сбора пыли. Часть воздуха, попадающего в вентилятор 14 для сбора пыли, выбрасывается в первое выпускное окно 60 (показано на фиг.2) в пространство, окружающее основную часть 1 ударно-вращательной дрели, а остальная часть воздуха проходит обратно в приспособление 10 для сбора пыли. Подробное описание конструкции будет приведено позже. Поток воздуха, попавший в приспособление 10 для сбора пыли, снова используется в качестве воздуха, нагнетаемого в перфорированную секцию приспособления для сбора пыли.

Двигатель 18, расположенный внутри основной части 1 ударно-вращательной дрели, используется в качестве источника энергии для приведения в действие сверла 26. Когда сверло 26 приводится в действие, двигатель 18 вращается и, при этом выделяет тепло. Для того чтобы ограничить тепловыделение двигателя 18, на валу вращения 19 двигателя 18 установлен вентилятор 17 охлаждения. Охлаждающий воздух засасывается через впускное окно (не показано) охлаждающего воздуха, расположенное в крышке 16 хвостовой части, силой всасывания вентилятора 17 охлаждения, и охлаждает двигатель 18 как это показано стрелкой. Охлаждающий воздух попадает в вентилятор 17 охлаждения после того, как он охладит двигатель, и выпускается из выпускного окна, расположенного снаружи основной части 1 ударно-вращательной дрели (не показано).

Приспособление 10 для сбора пыли удерживается выдвижной частью 31, прикрепленной к основной части 1 ударно-вращательной дрели, так, что оно соприкасается с деталью 8 вблизи сверла 26. Выдвижная часть 31 включает неподвижную трубу 31а, выдвижную трубу 31b, пружину 32 и канал 11 для сбора пыли, которые функционируют как выдвижной короб, составленный из этих компонентов. Пружина 32, установленная между неподвижной трубой 31а и выдвижной трубой 31b, создает силу давления на неподвижную трубу 31а и выдвижную трубу 31b, которая их раздвигает. В результате, приспособление 10 для сбора пыли, прикрепленное к выдвижной трубе 31b, подталкивается в направлении детали 8. Выдвижная часть 31 также позволяет управлять движением выдвижной трубы 31b так, чтобы фиксировать ее в каком-либо выдвинутом положении посредством замка 41.

При работе в ударно-вращательном режиме, когда высверливается отверстие, основная часть 1 ударно-вращательной дрели перемещается в направлении детали 8 по мере углубления высверленного отверстия. В предложенной конструкции, при движении основной части 1 ударно-вращательной дрели в направлении детали 8, пружина 32 сжимается и часть выдвижной трубы 31b перемещается внутрь неподвижной трубы 31а так, что выдвижная часть 31 сокращается, и приспособление 10 для сбора пыли оказывается постоянно в соприкосновении с деталью 8. В то же время, выдвижная часть 31 удерживается в основном параллельно продольному направлению сверла 26, и приспособление 10 для сбора пыли перемещается относительно основной части 1 ударно-вращательной дрели вдоль оси сверла 26. Таким образом, поскольку конструкция выдвижного короба в виде выдвижной части 31 обеспечивает его раздвигание, длина выдвижной части 31 может регулироваться в продольном направлении так, чтобы соответствовать глубине высверленного отверстия, и сбор пыли может осуществляться в соответствии с глубиной высверленного отверстия.

Образующаяся в процессе сверления пыль перемещается в приспособление 10 для сбора пыли благодаря спиральной структуре 26b сверла 26. Затем под действием вентилятора 14 для сбора пыли, пыль и воздух перемещаются от приспособления 10 для сбора пыли в канал 11 для сбора пыли. После этого, посредством фильтра 13, находящегося в контейнере 12 для сбора пыли, пыль задерживается в контейнере 12 для сбора пыли, в то время как в воздушный канал 15 направляется только воздух, отфильтрованный фильтром 13. Следует отметить, что фильтр 13 является съемным компонентом контейнера 12 для сбора пыли, хотя на чертежах подробности конструкции не приведены. Соответственно, нижняя часть или боковая часть кожуха 22 пылесборника может быть сделана открытой, либо открываемой. Таким образом, предложена конструкция, в которой контейнер 12 для сбора пыли сделан отделяемым от пылесборника с тем, чтобы пыль, собранная в контейнере 12 для сбора пыли, могла быть легко удалена. Кроме того, предложена конструкция, в которой фильтр 13 отделяется от контейнера 12 для сбора пыли с тем, чтобы могла быть легко проведена замена фильтра 13 при его засорении или в другом случае.

Что касается воздуха, проходящего в воздушный канал, часть его выводится через выпускное окно 60 (показано на фиг.2) в пространство, окружающее основную часть, а остальной воздух возвращается в приспособление 10 для сбора пыли под действием вентилятора 14 для сбора пыли. Для возвращения, воздух подается в направляющий канал 20.

Направляющий канал 20 расположен над каналом 11 для сбора пыли внутри выдвижной части 31.

Воздух, прошедший сквозь направляющий канал 20, выходит через конец (с боковой стороны основной части 1) приспособления для сбора пыли, и направляется к продувочному окну 10а в верхней части приспособления 10 для сбора пыли. Продувочное окно 10а образовано в приспособлении 10 для сбора пыли. Через продувочное окно 10а, поток чистого воздуха подается на наконечник сверла 26 и/или в окрестности детали 8. Таким образом, воздухом можно обдувать окрестности наконечника сверла 26 с тем, чтобы эффективно сдуть оставшуюся пыль и собрать пыль, используя сравнительно небольшую всасывающую силу, и еще сильнее ограничить просачивание пыли наружу приспособления 10 для сбора пыли.

Кроме того, поскольку продувочное окно 10а образовано в приспособлении 10 для сбора пыли, нет необходимости в введении другого элемента в качестве продувочных средств вдобавок к приспособлению 10 для сбора пыли. Помимо этого, поскольку используемый при продувке поток воздуха создается вентилятором 14 для сбора пыли, который используется для сбора пыли, нет необходимости добавлять новый нагнетатель воздуха, например вентилятор для создания воздушного потока. Более того, поскольку воздух, используемый для продувки, проходит сквозь направляющий канал 20, имеющийся внутри выдвижной части 31, нет необходимости в создании дополнительного элемента, помимо выдвижной части 31, для перемещения воздуха, используемого для операции продувки.

Таким образом, в соответствии с настоящим изобретением, имеется возможность ограничить рост числа компонентов и создать сверлильный инструмент, обладающий эффективным пылесборником.

Хотя выше было приведено описание первого варианта осуществления настоящего изобретения, в нем могут быть сделаны различные дополнения и модификации. На фиг.3 приведен пример такой модификации. Оператор извлекает сверло 26 из высверленного отверстия 8а после высверливания отверстия 8а. После этого, продувочное окно 10а приспособления 10 для сбора пыли смещается ближе к высверленному отверстию 8а таким образом, чтобы его центральная ось располагалась в высверленном отверстии 8а. Далее, когда нажатием на включатель 4 запускается двигатель 18, воздух, нагнетаемый из продувочного окна 10а, входит в высверленное отверстие 8а, которое открыто в осевом направлении сверла 26, выдувает оставшуюся пыль из высверленного отверстия 8а и направляет оставшуюся (пыль) из окна 10b для сбора пыли в канал 11 для сбора пыли. Эта операция позволяет успешно удалить пыль, оставшуюся в высверленном отверстии.

Что касается количества воздуха, подаваемого в контейнер 12 для сбора пыли, и количества воздуха, нагнетаемого из продувочного окна 10а, то может быть достигнута высокая эффективность сбора пыли, при снижении количества нагнетаемого из продувочного окна 10а воздуха. При такой настойке, становится возможным отсасывать практически весь воздух, вдуваемый через продувочное окно 10а, и надежно предотвращать выдувание наружу остатков пыли, поскольку воздух также засасывается и из окружающего пространства.

На фиг.4 показана другая модификация. На фиг.4 показана предложенная конструкция, в которой продувочное окно 10а нагнетает воздух в область перфорированной секции 10d приспособления 10 для сбора пыли. В предложенной конструкции, где поток воздуха нагнетается в область перфорированной секции 10d приспособления 10 для сбора пыли, может быть предотвращена утечка пыли из области перфорированной секции 10d.

Далее, со ссылками на фиг.5-12, будет описан второй вариант осуществления настоящего изобретения. На фиг.5 представлен общий вид сверлильного инструмента, имеющего пылесборник. Части, аналогичные частям на фиг.1, имеют те же цифровые обозначения, и не будут повторно описываться.

В кожухе 2 расположен отсек двигателя, секция цилиндра, ручка и трансмиссионный привод. В кожухе 2 вертикально установлен двигатель 18 в качестве источника движущей силы. Верхний конец выходного вала (вал двигателя) 19, выступающий над двигателем 18, выполнен в виде интегрированной с валом шестерни 38. С обеих сторон выходного вала 19 двигателя 18 вертикально установлены коленчатый вал 39 и промежуточный вал 40 с возможностью вращения, и шестерни установлены в промежуточном положении по высоте коленчатого вала 39 и промежуточного вала 40. Эти шестерни находятся в зацеплении с шестерней 38, упомянутой выше, которая сформирована на концевой части вала 19 двигателя.

В верхней части кожуха 2, горизонтально, с возможностью вращения, закреплен цилиндр 36 своими концевыми частями в шариковом подшипнике 41 и металлическом подшипнике 42 по его оси. В цилиндре 36 на скользящей посадке установлены поршень 43 и ударник 44. Поршень 43 соединен с шейкой коленчатого вала 39 посредством соединительного стрежня 45, а один конец соединительного стержня 45 соединен с поршнем 43 через поршневой палец.

Вращение коленчатого вала 39 преобразуется в возвратно-поступательное движение поршня 43 в цилиндре 36 в передне-заднем направлении посредством шейки коленчатого вала и соединительного стержня 45, и давление внутри воздушной камеры изменяется в соответствии с возвратно-поступательным движением поршня 43. В результате, колебания внутреннего давления вызывают возвратно-поступательное движение ударника 44 в передне-заднем направлении в цилиндре 36, и периодические удары в промежуточный элемент 46, благодаря чему сила ударов передается от промежуточного элемента 46 к сверлу 26.

Шестерни, коленчатый вал 39, соединительный стержень 45, цилиндр 36, поршень 43, ударник 44, промежуточный элемент и другие, описанные здесь, элементы образуют узел ударного механизма, а узел ударного механизма преобразует вращение выходного вала 19 двигателя 18 в возвратно-поступательное движение поршня 43, сообщающее ударную энергию сверлу 26. Сила вращения, передаваемая от промежуточного вала 40, передается к цилиндру 36, сообщая простое вращение сверлу 26, а вращающиеся части, включающие промежуточный вал 40, образуют узел механизма передачи вращения. Узел ударного механизма и узел механизма передачи вращения могут быть приведены в действие одновременно или по отдельности по выбору, и все эти узлы или их часть образуют трансмиссионный привод для вращения сверла.

Изображение на фиг.5 значительно отличается от изображения на фиг.1 по расположению каналов в выдвижной части 31, состоящей из неподвижной трубы 31а и выдвижной трубы 31b. Хотя канал 11 для сбора пыли и направляющий канал 20 также образованы в выдвижной части 31 на фиг.5, их расположение отличается. На фиг.1 эти два канала расположены вертикально, как это показано на чертеже, в то время как на фиг.5 эти каналы расположены концентрически (канал для сбора пыли внутри, а направляющий канал 20 в наружном кольце). Кроме того, вентилятор охлаждения для двигателя 18 на фиг.5 не показан, и к двигателю присоединен только вентилятор 14 для сбора пыли. Далее, расположение прохода от воздушного канала 15 к вентилятору 14 для сбора пыли, и направляющему каналу 20 также отличается. Однако практическое значение различий между расположением, представленном на фиг.1, и расположением на фиг.5, невелико.

Вид, представленный на фиг.6, иллюстрирует продувочное окно 10а и окно 10b для сбора пыли сверлильного инструмента, показанного на фиг.5, и направления протекающих через них потоков воздуха. Выходящий из продувочного окна 10а поток воздуха, меняет направление под действием детали 8, перекрывающей продувочное окно 10а в осевом направлении, и направляется к сверлу 26 (т.е. вниз на фиг.6). Поскольку большое окно 10b для сбора пыли расположено снизу, пыль, образующаяся или сдуваемая в приспособлении 10 для сбора пыли, высасывается из окна 10b для сбора пыли. Что касается расхода воздуха в каждом окне, например расход на всасывании составляет 0,3 м3/мин, в то время как расход на продувку составляет 0,04 м3/мин, то есть отношение между ними равно 15:2. Оптимальная величина этого соотношения варьируется, в зависимости от различных факторов, например характеристик просверливаемой детали 8, диаметра сверла, скорости вращения и др. Общим для всех случаев, однако, является то, что если расход засасываемого из окна 10b для сбора пыли воздуха сделан больше, чем расход воздуха, нагнетаемого из продувочного окна 10а, просачивание пыли может быть эффективно предотвращено. Это отношения, представляющее собой отношение расхода на всасывание к расходу на продувку, может быть установлено в интервале, например, от 30:1 до 1:1.

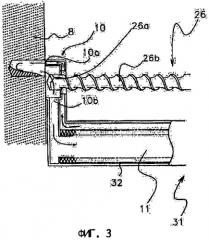

Сверло 26 расположено между продувочным окном и окном для сбора пыли. При таком расположении, поток воздуха, выходящий из продувочного окна 10а, после столкновения со сверлом 26, с которого этот поток воздуха, выходящий из продувочного окна 10, в состоянии сдуть прилипшую пыль, собирается в окне 10b для сбора пыли, где эта пыль может быть эффективно собрана. Далее, на периферии перфорированной секции, со стороны наконечника (сторона с деталью 8, расположенной на оси сверла) в приспособлении 10 для сбора пыли, сформирована зона 29 уплотнения, слегка выступающая от приспособления 10 для сбора пыли и открытая в форме чаши. В такой конфигурации утечка пыли из зазора между приспособлением 10 для сбора пыли и деталью 8, может быть эффективно предотвращена.

На фиг.7 и 8 представлены виды, иллюстрирующие поток воздуха вблизи вентилятора 14 для сбора пыли. Представленные на фиг.7 вид продольного сечения, и на фиг.8 вид поперечного сечения являются схематической иллюстрацией. Показанный на фиг.7 вентилятор 14 для сбора пыли представляет собой центробежный вентилятор, который засасывает чистый воздух, проходящий по воздушному каналу 15, с верхней поверхности вентилятора 14 для сбора пыли и выбрасывает воздух по касательной к окружности. Часть выходящего воздуха направляется в направляющий канал 20. На фиг.8 приведен вид поперечного сечения, показывающий часть выходящего воздуха, направляемого в направляющий канал 20. Воздух, протекающий по каналу 11 сбора пыли, направляется к фильтру 13 (на фиг.8 это направление к обратной стороне листа). Воздух, прошедший сквозь фильтр 13, попадает в вентилятор 14 для сбора пыли через его верхнюю часть (с лицевой стороны листа с фиг.8) по воздушному каналу 15, и часть воздуха направляется в направляющий канал 20 по пути, обозначенному стрелкой 81, а остальная часть воздуха выпускается из выпускного окна 60 наружу кожуха 2, как это показано стрелкой 82. Таким образом, направляя выпускаемый из вентилятора 14 для сбора пыли воздух по различным адресам, можно регулировать соотношение между количеством воздуха, засасываемого из окна 10b для сбора пыли, и количеством воздуха, нагнетаемого из продувочного окна 10а. Следует отметить, что, когда на выходе выпускного окна 60 установлен затворный элемент, и проходное сечение выпускного окна 60 может регулироваться, соотношение количеств проходящего воздуха, упомянутое выше, может быть при желании изменено.

Далее, с использованием изображений на фиг.9-12, приведено описание особенностей конструкции приспособления 10 для сбора пыли, показанного на фиг.5. На фиг.9 приведен перспективный вид приспособления 10 для сбора пыли со стороны ввода сверла 26. На одной стороне (со стороны основной части 1 ударно-вращательной дрели) перфорированной секции приспособления 10 для сбора пыли установлена заслонка 51 для ограничения прохождения воздуха между сверлом и перфорированной секцией. В качестве материала для заслонки 51 используется, например, резина, хотя выбор материала не ограничен только резиной. Может быть использован любой материал, который отличается эластичностью, не препятствует вращению сверла 26, даже если соприкасается со сверлом 26, вращающимся с высокой скоростью, и устойчив к истиранию при соприкосновении. Заслонка 51 состоит из десяти тонких полос, направленных по кругу, и имеет форму диафрагмы. В центральной части заслонки 51, образовано отверстие 50, коаксиальное со сверлом 26. Таким образом, предложена конструкция, в которой перфорированная секция имеет цилиндрическую форму, и, с одной стороны, перфорированной секции используется затворный элемент для ограничения прохода воздуха между сверлом и перфорированной секцией, для ограничения утечки пыли с одного конца перфорированной секции.

На фиг.10 представлен вид сечения в плоскости А-А на фиг.9. Приспособление 10 для сбора пыли имеет цилиндрическое продувочное окно 10а для подачи нагнетаемого воздуха, направляющее воздух по стрелкам 53. Из показанных стрелками 53 воздушных потоков, один направлен вниз (в круговом направлении к центральной части перфорированной секции), причем для его создания в нижней стороне концевой части (нижний край с левого конца на фиг.10) сделана выемка в продувочном окне 10а. На наружной периферийной концевой части перфорированной секции 57 сделана зона 29 уплотнения. Приспособление 10 для сбора пыли может быть сделано из нескольких пластмассовых элементов, однако этим его конструкция не ограничена. Большая часть элементов может быть отформована в виде единого целого, или изготовлена с использованием других материалов. Таким образом, поскольку предложена конструкция, в которой используется продувочное окно 10а, и в нижней стороне его концевой части сделана выемка, воздух из продувочного окна нагнетается на сверло 26, и воздух сдувает пыль, прилипшую в области сверла 26, благодаря чему может быть осуществлен эффективный сбор пыли.

На фиг.11 представлен вид сечения в плоскости В-В на фиг.9. На фиг.11 заслонка 51 показана в виде большой диафрагмы и малой диафрагмы. Конструкция заслонки, однако, может быть и другой. Чистый воздух, подаваемый из направляющего канала 20, протекает по стрелке 55 в направлении продувочного окна 10а. Содержащий пыль воздух, засасываемый из окна 10b для сбора пыли, направляется по стрелке 54 для вывода в канал 11 для сбора пыли. Когда канал 11 для сбора пыли и направляющий канал 20 расположены слева направо, если смотреть со стороны сверла 26, вместо показанного на фиг.1 расположения "спереди назад", может быть сокращена толщина приспособления 10 для сбора пыли (часть, имеющая обозначение 37а на фиг.5). В конфигурации, показанной на фиг.1, с расположением каналов для продувки и всасывания "спереди назад", могут возникнуть сложности с созданием проходов достаточной ширины. В конфигурации, показанной на фиг.11, легко обеспечить пропускную способность в каждом канале.

Что касается толщины приспособления 10 для сбора пыли, обозначенной 37а на фиг.5, то, если эта толщина сделана меньше толщины гладкой части сверла (часть без спирали, обозначенная 37b на фиг.5), более глубокие отверстия могут высверливаться без помех со стороны приспособления 10 для сбора пыли, то есть улучшаются эксплуатационные характеристики.

На фиг.12 представлен вид сечения в плоскости С-С на фиг.9. На чертеже показано, что направляющий канал 20 сформирован по наружной стороне цилиндрической перфорированной секции 57.

Выше настоящее изобретение было описано на примере его первого и второго вариантов осуществления, однако, оно не сводится только к этим вариантам. В изобретении могут быть сделаны различные изменения и модификации, не отходящие от его существа и области патентных притязаний. Например, расположение канала 11 для сбора пыли и направляющего канала 20 в выдвижной части 31, и конфигурация их сечений могут быть выбраны другими. Кроме того, может быть использована конструкция, в которой направляющий канал 20 будет выполнен независимо от выдвижной части 31, а не вместе с ней.

Далее, в предложенном изобретении электропитание к ударно-вращательной дрели подается по шнуру 5 питания. Однако электропитание может осуществляться и от перезаряжаемой батареи, солнечной батареи, батареи топливных элементов и