Способ изготовления трехмерных объектов лазерным спеканием

Иллюстрации

Показать всеСпособ изготовления трехмерных объектов лазерным спеканием, в котором объект образуют отверждением слоя порошкового материала слой за слоем в местоположениях для каждого слоя, соответствующих объекту, посредством ИК излучения. В способе изображение ИК излучения, испускаемое от нанесенного порошкового слоя, локально обнаруживают таким образом, что получают изображение ИК излучения. При этом изображение ИК излучения обнаруживают с помощью инфракрасной камеры. Дефекты и/или геометрические нарушения в нанесенном порошковом слое определяют на основе изображения ИК излучения. Технический результат, который достигается при использовании способа по изобретению, заключается в том, чтобы при изготовлении трехмерных объектов отверждением слоев порошкового материала локализации соответствующего слоя, соответствующего объекту, в котором качества производимого объекта улучшаются за счет последовательного гарантированного контроля качества объекта во время процесса изготовления объекта. 8 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способу изготовления трехмерных объектов лазерным спеканием.

Способ производства трехмерных объектов при помощи лазерного спекания, например, известен из EP 1 466 718 A2. Здесь, инфракрасную камеру используют, чтобы обнаружить текущую температуру верхнего порошкового слоя. Регистрируемое изображение температуры используют, чтобы корректировать систему нагрева излучением посредством системы регулирования температуры. Таким образом, нежелательная усадка деталей верхних слоев внутри слоя может быть снижена путем регулирования температуры.

Способ изготовления трехмерных объектов плавлением слоев порошковых материалов при локализациях в соответствующем слое соответствующего объекта посредством электронного излучателя известен из EP 1 296 788 В1. Чтобы обнаружить поверхностные свойства поверхностного слоя в порошковых слоях, применяют камеру, которая частично измеряет распределение температуры поверхностного слоя и частично обнаруживает местонахождение нарушений поверхности, вследствие информации тени, которая является результатом нарушений поверхности. Полученная информация о распределении температуры используется, чтобы получить распределение температуры на поверхности, которое настолько регулярно, насколько возможно. Информация тени используется, чтобы управлять отклонением между габаритами произведенного объекта и целевыми габаритами. Так как камера детектирует поверхностную информацию на основе информации тени, дополнительное освещение необходимо, чтобы получить такую информацию тени. Документ DE 103 10 385 B4 также описывает использование бокового света посредством оптического наблюдения порошкового слоя.

Как правило, дополнительный источник света представляет затруднения, так как необходимо освещение, имеющее большую потребляемую мощность для того, чтобы перекрывались излучатели тепла, которые, в свою очередь, генерируют избыточную теплоту и требуют синхронизированного импульсного освещения. Кроме того, информация тени, наконец, зависит от расположения освещения. Например, генерация тени часто требует освещения с различных направлений. Это, в свою очередь, требует множественных регистраций и множества источников света. Тем не менее, обнаружение структур иногда едва ли возможно.

Фиг.4 на верхнем изображении показывает пример нанесенного слоя в видимом свете. В этом слое могут быть обнаружены два дефекта. Глубокое проседание в середине изображения и клиновидная зона без какого-либо нанесенного слоя. Клиновидная зона растягивается почти по всей ширине изображения и имеет нижний край, который едва может быть обнаружен. Нижнее изображение показывает, что автоматическое распознавание изображения не способно правильно обнаружить этот нижний край. Нижний край может только частично быть обнаружен лишь чувствительными щелевыми фильтрами. Вместо этого края будут найдены благодаря высокой чувствительности, когда слой фактически правильный. Следовательно, точное обнаружение зоны без нанесенного слоя невозможно, так что дефекты нанесенного слоя определенно не могли быть исправлены.

Раскрытие изобретения

Целью изобретения является обеспечение способа изготовления трехмерных объектов отверждением слоев порошкового материала в локализациях соответствующего слоя, соответствующего объекту, в котором качества производимого объекта улучшаются.

Эту цель достигают методом согласно пункту 1 формулы изобретения. Дальнейшее развитие изобретения определяется в зависимых пунктах.

Изобретение имеет преимущество в том, что дефекты в измерении и наращивании слоев во время процесса изготовления автоматически диагностируются и исправляются, в случае необходимости. Поэтому последовательный контроль качества во время процесса изготовления гарантирован.

В то время как предшествующая технология оценивает тени, способ по настоящему изобретению не нуждается в каком-либо дополнительном освещении во время наблюдения слоев. Таким образом, освещение устройств в видимом свете не представляет трудностей. Кроме того, способ не зависит от цвета и свойства материала, и, следовательно, он не нуждается в каких-либо изменениях в обычном структурном материале добавок.

В способе по пункту 1 информация о нарушениях/дефектах или геометрических нерегулярностях в нанесенном порошковом слое исключительно приобретена на основе ИК изображения порошкового слоя. Преимущество состоит в том, что инфракрасное излучение от зоны не только зависит от температуры этой зоны, но также и от степеней ее испускания и отражения.

Согласно изобретению дефекты и/или геометричесие нерегулярности нанесенного порошкового слоя определяют на основе изображения ИК излучения.

Если представляет интерес только распределение температуры как в предшествующей технологии, желательно компенсировать коррекцией влияние других количеств, то есть степени испусканий и отражений. Согласно изобретению, преимущество состоит в том, что все три величины сильно изменяются в пределах инфракрасной области, когда различные зоны присутствуют в наносимом порошке. Компенсация влияний степеней испускания и отражения отсутствует. Благодаря высокой контрастности, которая присутствует в пределах зон, имеющих различные свойства в инфракрасном спектре, возможны очень точные наблюдения слоя. Даже когда температуру по всему вновь нанесенному слою поддерживают одинаковой, тем не менее имеются различия в цвете ИК изображения. Это происходит потому, что нарушения в слое (например, края или отклонения в толщине слоя) приводят к различным степеням испускания и отражения.

Дальнейшие преимущества и цели могут быть получены из описания вариантов конструкции на основе фигур.

Краткое описание чертежей

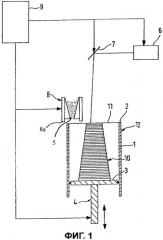

Фиг.1 представляет собой схематический вид лазерного устройства спекания,

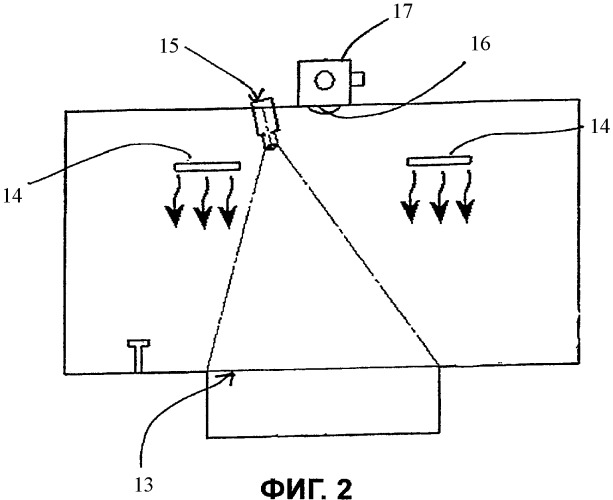

Фиг.2 представляет собой схематический вид устройства для наблюдения слоев,

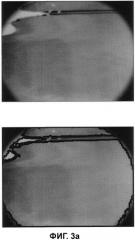

Фиг.3а-3с являются примерами ИК изображений с дефектами, которые могут произойти во время процесса наращивания слоев, и

Фиг.4 представляет собой иллюстрацию проблем во время наблюдения слоя в видимом свете.

Осуществление изобретения

Как можно видеть из Фиг.1, устройство лазерного спекания по настоящему изобретению содержит раму 1 для наращивания, которая открыта с верхней и нижней сторон и имеет верхнюю периферию 2. Внутри рамы для наращивания имеется платформа 3 для наращивания, которая соединена с вертикальным приводом 4 для перемещения платформы 3 вверх и вниз в вертикальном направлении. Над верхней периферией 2 расположено отверждающее средство в виде лазера 6 и средство 7 отклонения луча. Далее, обеспечено устройство 8 для наращивания слоев порошкового материала. Например, устройство для наращивания слоев включает емкость, которая продолжается выше зоны наращивания и может быть наполнена порошком, и она включает в себя выгружное отверстие 5 на нижней стороне, которое открывается в зону наращивания. Далее, устройство для наращивания слоев обычно включает в себя, по меньшей мере, одну лопасть 8а, чтобы выполнять порошковый слой заданной толщины. Лазер 6, средство 7 отклонения луча, устройство для наращивания слоев и вертикальный привод 4 управляются устройством 9 управления. Фиг.1 показывает составной объект 10, который окружен неотвердевшим материалом 11. В качестве порошкового материала применяют синтетический порошковый материал, такой как, например, полиамид или полистирол. Способ по настоящему изобретению является особенно пригодным для этих материалов. Однако другие материалы, такие как металлический порошок, керамический порошок, мелкий песок и любые другие материалы, могут использоваться и являются пригодными для лазерного спекания.

Фиг.2 показывает фрагмент конструкции лазерного устройства спекания. Вновь наносимый порошковый слой 13 выполняют в пределах зоны наращивания у верхней периферии 2 рамы 1. Выше зоны наращивания установлены излучающие нагреватели 14, которые связаны с устройством управления (не показан) и служат, чтобы нагревать вновь нанесенный порошковый слой до рабочей температуры, прежде чем произойдет освещение лучом лазера. Далее, имеется инфракрасная камера 15, расположенная выше зоны наращивания таким образом, что инфракрасная камера 15 видит всю зону наращивания. Инфракрасная камера 15 согласно варианту конструкции чувствительна в интервале длин волн от 1 мкм до приблизительно 14 мкм. Таким образом, инфракрасная камера 15 является пригодной для температур, которые имеют место во время лазерного спекания синтетических порошков. Однако чувствительность длины волны камеры выбирают в соответствии с используемым материалом. Инфракрасная камера может быть размещена или со стороны одного из входных окон 16 для лучей лазера или позади входных окон на внешней стороне.

Согласно способу по настоящему изобретению, порошковый материал наносят слой за слоем на платформу 3 и на слой, который был отвержден ранее, и он отверждается лазерным лучом в местах, соответствующих объекту. Когда устройство 8 для наращивания слоев передвигается по накопительной зоне и наносится новый порошковый слой, могут произойти дефекты в недавно нанесенном слое, или могут образоваться нарушения. Например, устройство для наращивания слоев может неравномерно наносить порошок вдоль ширины или длины зоны наращивания таким образом, что на одну сторону порошка наносится больше, чем на другую сторону, и толщина нанесенного порошкового слоя будет изменяться в зоне наращивания. Кроме того, одна или более канавок могут образоваться в пределах наносимого слоя при загрязнении лопасти 8а. Кроме того, нарушения могут образоваться в пределах вновь наносимого порошкового слоя грубыми примесями в порошке или зонами отверждения, например, которые выступают над уровнем слоя вследствие эффектов теплового коробления, таких как складки. Эти дефекты и (или) нарушения в пределах вновь наносимого порошкового слоя будут обнаружены на основании различных температур и (или) различных степеней испускания и (или) различных степеней отражения посредством инфракрасной камеры после нанесения порошка. В то же самое время, области, имеющие различные толщины слоя, воспроизводятся различными цветами, указывающими на поверхностные свойства слоя. Следовательно, каждый новый наносимый слой может наблюдаться в результате обработки изображения цветных картин, сравнивая действительные значения с целевыми значениями для каждого слоя. Если дефекты или нарушения обнаружены, дополнительная стадия наращивания слоя может быть выполнена устройством для наращивания с компенсацией этих нарушений, или вместо этого, параметры слоя могут быть адаптированы для следующих слоев таким образом, что нарушения всего сформированного объекта не влияют или по существу не влияют.

Определение картины ИК излучения посредством инфракрасной камеры может быть выполнено или в каждом новом нанесенном слое, или только для определенных слоев посредством наблюдения определенных образцов.

Фиг.3а-3с показывают различные картины ИК излучения в случае дефектов и нарушений. В случае Фиг.3а и 3с соответствующие картины ИК излучения показаны на верхнем чертеже, а на нижнем чертеже фигуры показано то же самое изображение, обработанное обычным программным обеспечением обработки изображения. Согласно настоящему способу, применение определенного метода обработки изображения не является существенным. Результаты обработки изображения должны просто показать, как способ по изобретению приводит к усовершенствованию автоматического определения дефектов в нанесении порошка.

На картине ИК излучения, показанной на Фиг.3а, есть узкая полоса в форме канавки в верхней части, которая происходит из-за загрязнений, налипших на лопасть устройства наращивания слоев. На основе картины ИК излучения канавка может быть обнаружена программным обеспечением обработки изображения таким же образом, как яркие дефекты в левой части верхней стороны.

Фиг.3b показывает широкую полосу, возникающую из-за загрязнения, так же как из-за неоднородных толщин слоя в правой части верхней стороны. Должно быть замечено, что неоднородные толщины слоя также хорошо определяются в спектре инфракрасного излучения, так как нанесенный слой позволяет проход ИК лучей из материала ниже нанесенного слоя переменным образом согласно толщине.

Фиг.3с показывает выгруженный порошок в устройстве наращивания слоев. Толщина слоя снижается к концу нанесенного слоя. В то время как в яркой верхней зоне изображения порошок нанесен, в нижней зоне изображения определяется отсутствие порошка по изменению цвета из-за температуры, которая увеличивалась до 30°С. Измененный цвет может быть автоматически определен посредством обработки изображения. Даже стертые края не усложняют определение зон, которые подходят друг к другу.

В качестве дальнейшей модификации обнаруженная картина ИК излучения может также использоваться, чтобы регулировать нагревательную мощность излучающего нагревателя 14, если неоднородные температуры обнаруживают на поверхности недавно нанесенного порошка. В качестве дальнейшей модификации, нестационарные газовые складки или потоки могут быть обнаружены инфракрасной камерой. Они экранируют тепловое излучение от порошкового слоя.

В качестве дальнейшей модификации уже освещенные зоны могут быть проверены на точное положение компонентов. Так как оптически измеренная температура спеченных компонентов выше, чем температура неспеченного порошка, его положение в пределах зоны наращивания может быть точно определено в пределах картины ИК излучения. Наблюдение за слоями инфракрасной камерой не нуждается в каком-либо дополнительном источнике света. Проблема теней, которые генерируются согласно световому излучению, отсутствует.

Хотя способ лазерного спекания и способ лазерного плавления были описаны выше, способ по настоящему изобретению может быть реализован другими способами селективного приложения энергии к порошковому слою. Например, другие источники света, такие как лампы, могут использоваться вместо лазера. Кроме того, энергия для отверждения может не только подаваться как электромагнитное излучение, но также как пучок частиц, такой как электронный луч. Способ по настоящему изобретению не зависит от того, применяется ли энергия, последовательно перекачиваясь по соответствующим частям порошкового слоя лучом, или применяется ли энергия выборочно при помощи маски и неориентированного излучения (такого как кварцевая лампа). Применение способа, где добавляют связующий компонент для селективного отверждения порошка, также возможен.

Способ особенно пригоден, когда устройство для производства трехмерных объектов включает один или больше лучистых нагревателей 14. Причиной является то, что недавно нанесенный порошковый слой отражает тепловое излучение излучающих нагревателей 14 к инфракрасной камере 15. Таким образом, доля отраженного света выше той, которая испускается от порошкового слоя к инфракрасной камере. Таким образом, различия в отражательной способности в пределах слоя далее принимаются во внимание в дополнение к различиям в излучательной способности и температуре, так чтобы контрастность увеличивалась нарушениями, которые присутствуют в слое.

В то время как излучающие нагреватели 14 присутствуют в устройстве производства трехмерных объектов, точность способа по настоящему изобретению может быть улучшена, когда внешние излучатели в качестве лучистых нагревателей 14 устраивают предпочтительным образом. Такие поверхностные излучатели описаны, например, в DE 10 2005 024 791 A1. По сравнению с применением силикатных трубчатых излучателей использование таких внешних излучателей имеет преимущества в способе по настоящему изобретению, так как однородное излучение нанесенного порошкового слоя делается возможным. Таким образом, неоднородное излучение не мешает обнаруженным различиям в отражательной способности слоя.

1. Способ изготовления трехмерных объектов, согласно которому объект формируют отверждением порошкового материала слой за слоем в местоположениях для каждого слоя, соответствующих объекту,в котором ИК-излучение, испускаемое от нанесенного порошкового слоя, локально обнаруживают таким образом, что получают изображение ИК-излучения, причем изображение ИК-излучения обнаруживают посредством инфракрасной камеры, идефекты и/или геометрические нерегулярности нанесенного порошкового слоя определяют на основе изображения ИК-излучения.

2. Способ по п.1, в котором указанное отверждение выполняют воздействием электромагнитного излучения или излучения частиц на порошковый слой.

3. Способ по п.1, в котором дефекты и/или геометрические нерегулярности исправляют нанесением второго корректирующего слоя или в ходе процесса формирования объекта.

4. Способ по п.1, в котором во время или после селективного отверждения слоя оценивают полноту и правильное положение отвержденных зон указанного слоя.

5. Способ по п.1, в котором присутствие нестационарных газовых складок или потоков определяют на основе измеренного изображения ИК-излучения.

6. Способ по п.1, в котором вновь нанесенный порошковый слой устанавливают при рабочей температуре при воздействии теплового излучения или другой энергии.

7. Способ по п.6, в котором изображение ИК-излучения вновь нанесенного слоя обнаруживают в процессе периода нагревания, причем мощность нагревания регулируют, если присутствует неоднородность.

8. Способ по п.6, в котором процесс нагревания выполняют поверхностными излучателями.

9. Способ по п.1, в котором применяют синтетический порошок, в частности полиамид или полистирол, или металлический порошок.