Способ контроля качества изготовления жидкостного тракта космического аппарата

Иллюстрации

Показать всеИзобретение относится, преимущественно, к технологии изготовления жидкостных трактов и коллекторов систем терморегулирования, интегрированных с сотовыми панелями космических аппаратов. Способ включает изготовление эталонного сопротивления и жидкостного тракта и измерение воздушной продувкой в гидравлически параллельных линиях их гидравлических сопротивлений. Измерение проводят непрерывно при одинаковых условиях окружающего воздуха и раздельно друг за другом при одинаковых величинах температуры, влажности и расхода продуваемого воздуха. При этом в моменты измерения гидравлических сопротивлений эталонного сопротивления и жидкостного тракта при одном и том же расходе продуваемого воздуха измеряют абсолютные давления на их выходах. Измеренное значение гидравлического сопротивления жидкостного тракта сравнивают с допустимой нормой, определенной по некоторому соотношению. Последнее учитывает допустимые нормы гидравлического сопротивления жидкостного тракта и эталонного сопротивления в условиях указанных выше продувок и в условиях приемо-сдаточных испытаний. Способ допускает подключение к испытуемому элементу параллельной линии, имеющей повышенное суммарное гидравлическое сопротивление и не идентичной по конструктивным параметрам линии, подключаемой к эталонному сопротивлению. Технический результат изобретения состоит в обеспечении достоверного контроля качества изготовления испытуемых элементов (жидкостного тракта) со снижением технологических затрат на их изготовление. 2 ил.

Реферат

Изобретение относится к космической технике, в частности к технологии изготовления жидкостных трактов, жидкостных коллекторов систем терморегулирования (СТР), встраиваемых (или устанавливаемых) в (на) сотовые панели (сотовых панелях) космических аппаратов (КА).

В условиях эксплуатации через коллекторы (жидкостные тракты) циркулирует жидкий (или двухфазный) теплоноситель (или газообразное рабочее тело) и основным параметром, характеризующим качественное изготовление жидкостного тракта, является соответствие величины его гидравлического сопротивления требуемой допустимой норме.

Известен способ контроля качества изготовления жидкостного коллектора панели космического аппарата согласно патенту Российской Федерации (РФ) №2311321, по которому контроль величины гидравлического сопротивления жидкостного коллектора и эталонного сопротивления осуществляют при одинаковых условиях окружающего воздуха непрерывно и раздельно друг за другом продувкой воздухом при одинаковых абсолютном давлении, температуре, влажности и расходе воздуха на выходах коллектора и эталонного сопротивления с использованием устройства, выполненного из идентичных по конструктивным параметрам двух гидравлически параллельных линий, в одной из которых установлен испытуемый элемент, а в другой линии - эталонное сопротивление.

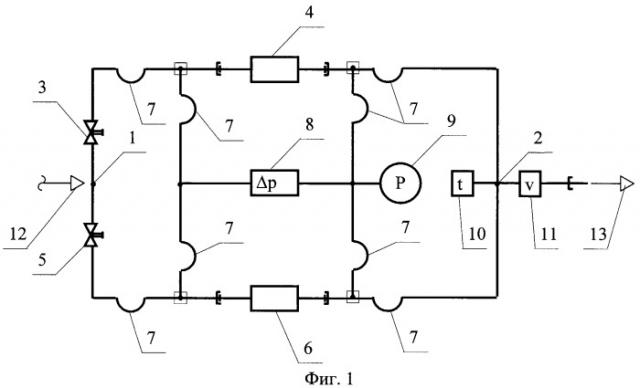

Известный способ контроля качества изготовления предполагает размещение жидкостного коллектора рядом с вышеуказанным устройством, т.к., например, длины параллельных линий идентичны и определяются длинами участков линии, в котором установлено эталонное сопротивление (см. фиг.1, где: 1 - общий вход; 2 - общий выход; 3 - вентиль линии с эталонным сопротивлением 4; 5 - вентиль линии с испытуемым элементом 6; 7 - гибкие трубопроводы; 8 - измеритель гидравлического сопротивления; 9, 10, 11 - измерители абсолютного давления, температуры и расхода продуваемого воздуха; 12 - подача воздуха для продувки; 13 - выход продуваемого воздуха в атмосферу).

Опыт применения вышеуказанного способа и использования известного устройства показывает, что невсегда технологически целесообразно транспортировать или возможно устанавливать рядом с устройством продуваемое (испытуемое) изделие, например, когда должен продуваться жидкостный тракт СТР собранного КА, которое имеет, например, такие размеры, что не может быть размещено в компактном помещении, где установлено известное устройство. Таким образом, в этом случае для обеспечения продувки воздухом жидкостного тракта СТР КА необходимо удлинить линии связи, идущие от устройства до входа и выхода жидкостного тракта СТР КА, и изменить методику проведения продувки по известному способу, т.к., как показал анализ, для рассматриваемого варианта продувки абсолютные давления продуваемого воздуха на выходах из эталонного сопротивления и изделия при одинаковых расходе, температуре, влажности воздуха будут различными и по известному способу будет обеспечиваться недостоверное определение величины гидравлического сопротивления жидкостного тракта СТР: оно будет выше, чем есть действительное гидравлическое сопротивление жидкостного тракта СТР из-за более высокой плотности продуваемого через испытуемый элемент воздуха.

Таким образом, существенным недостатком известного способа контроля качества изготовления панели КА является обеспечение недостоверного измерения значения гидравлического сопротивления жидкостного коллектора в случае неидентичного выполнения по конструктивным параметрам (длина, внутренний диаметр, шероховатость стенок, местные сопротивления) параллельных линий, в одной из которых установлен испытуемый коллектор (изделие), а в другой - эталонное сопротивление.

Целью предлагаемого авторами технического решения является устранение вышеперечисленного существенного недостатка.

Поставленная цель достигается тем, что в способе контроля качества изготовления жидкостного тракта, включающем изготовление эталонного сопротивления и жидкостного тракта, измерение продувкой воздухом величин их гидравлических сопротивлений непрерывно - при одинаковых условиях окружающего воздуха - и раздельно друг за другом при одинаковых величинах температуры, влажности и расхода продуваемого воздуха с использованием устройства, выполненного из двух гидравлически параллельных линий, в одной из которых установлен испытуемый элемент - жидкостный тракт, а в другой эталонное сопротивление, с одними и теми же измерителями величин их гидравлических сопротивлений, абсолютных давлений на выходах эталонного сопротивления и испытуемого элемента, температуры и расхода на общем выходе из обеих линий, а затем сравнение измеренного гидравлического сопротивления испытуемого элемента - жидкостного тракта с допустимой нормой, в моменты измерения величин гидравлических сопротивлений эталонного сопротивления и жидкостного тракта при одной и той же величине расхода продуваемого воздуха измеряют величины абсолютного давления на выходах эталонного сопротивления и жидкостного тракта и измеренное значение гидравлического сопротивления жидкостного тракта сравнивают с допустимой нормой, определенной согласно соотношению

где Δрж.т. - измеренное значение гидравлического сопротивления жидкостного тракта при конкретных условиях вышеуказанных испытаний, Па;

- допустимая норма гидравлического сопротивления жидкостного тракта для указанных выше конкретных условий испытаний, Па;

- допустимая норма гидравлического сопротивления жидкостного тракта при условиях проведения испытаний эталонного сопротивления в процессе его приемо-сдаточных испытаний, Па;

Δрэт, Δрэт′ - измеренные значения гидравлического сопротивления эталонного сопротивления соответственно при конкретных вышеуказанных условиях испытаний и при условиях приемо-сдаточных испытаний, Па;

, - измеренные значения абсолютного давления на выходах эталонного сопротивления и жидкостного тракта в моменты измерения их величин гидравлических сопротивлений, Па,

что и является, по мнению авторов, существенными отличительными признаками предлагаемого авторами технического решения.

В результате анализа, проведенного авторами известной патентной и научно-технической литературы, предложенное сочетание существенных отличительных признаков заявляемого технического решения в известных источниках информации не обнаружено и, следовательно, известные технические решения не проявляют тех же свойств, что в заявляемом способе контроля качества изготовления жидкостного тракта космического аппарата.

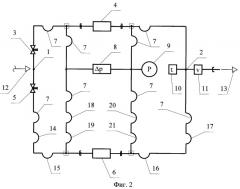

На фиг.2 изображена принципиальная схема реализации способа контроля качества изготовления жидкостного тракта КА согласно предложенному авторами техническому решению, где: 1 - общий вход; 2 - общий выход; 3 - вентиль линии с эталонным сопротивлением 4; 5 - вентиль линии с испытуемым элементом 6; 7, 14-21 - гибкие трубопроводы; 8 - измеритель гидравлического сопротивления; 9, 10, 11 - измерители абсолютного давления, температуры и расхода продуваемого воздуха; 12 - подача воздуха для продувки; 13 - выход продуваемого воздуха в атмосферу.

Предложенный способ контроля качества изготовления жидкостного тракта (см. фиг.2) включает в себя следующие операции.

1. Исходное состояние: изготовлены, например, три эталонных сопротивления с различными величинами гидравлических сопротивлений, равномерно охватывающих диапазон возможных величин гидравлических сопротивлений изготавливаемых жидкостных трактов различной конструкции, и они прошли приемо-сдаточные испытания:

- их гидравлическое сопротивление определено проливкой теплоносителем Л3-ТК-2 (например, с расходом 70 см3/с при температуре 20°C); условия испытаний и величины гидравлических сопротивлений отражены в паспортах;

- определены и зафиксированы в паспортах на эталонные сопротивления величины гидравлических сопротивлений при продувке (например, с расходом 92 л/мин) их в устройстве в обеих линиях пораздельности и условия проведения испытаний:

- дата;

- температура и барометрическое давление окружающего установку воздуха;

- перепады давлений между входом и выходом и абсолютные давления на выходе, температура, расход продуваемого воздуха.

2. Собрана схема согласно фиг.2; при этом устанавливают то эталонное сопротивление, у которого паспортная величина гидравлического сопротивления наиболее близка к норме продуваемого воздухом жидкостного тракта.

Примечания:

1. В исходном положении все вентили закрыты.

2. Все дальнейшие операции должны быть выполнены непрерывно для обеспечения одинаковых условий продувки по параметрам окружающего установку воздуха.

3. Открывают вентиль 3 и устанавливают расход воздуха V=92 л/мин и абсолютное давление воздуха .

Выдерживают (1-2) мин.

4. Измеряют показания Vэт, Δрэт, tэт (при этом абсолютное давление измеряют в момент измерения Δрэт), температуру и барометрическое давление Ров, tов окружающего воздуха и зафиксируют в протоколе.

5. Изменяют расход воздуха, например, до 100 л/мин, а затем устанавливают расход воздуха 92 л/мин и выполняют предыдущую операцию; изменяют расход воздуха, например, до 84 л/мин, а затем устанавливают расход воздуха 92 л/мин и выполняют предыдущую операцию; определяют средние арифметические значения Δрэт, , трех измерений, проведенных согласно предыдущим операциям.

6. Закрывают вентиль 3.

7. Открывают вентиль 5 и устанавливают расход воздуха Vкол.=92 л/мин. Выдерживают (1-2) мин.

8. Повторяют измерения по п.п.4, 5 для жидкостного тракта (при этом абсолютное давление измеряют в момент измерения и определяют среднее арифметическое значение Δризмер трех измерений.

9. Определяют допустимое значение гидравлического сопротивления жидкостного тракта, рассчитав по формуле

и сравнивают с измеренным значением Δрж.т - для качественно изготовленного жидкостного тракта должно выполняться условие:

.

Таким образом, в предложенном способе контроля качества изготовления жидкостного тракта влияние на величину его гидравлического сопротивления дополнительных гибких трубопроводов поз.14-17 (см. фиг.2), обуславливающих повышение абсолютного давления на выходе из испытуемого жидкостного тракта и, следовательно, повышающие плотность продуваемого через него воздуха и величину гидравлического сопротивления его, устраняется измерениями величин абсолютного давления на выходах эталонного сопротивления и жидкостного тракта в моменты измерений величин их гидравлических сопротивлений при одной и той же величине расхода продуваемого воздуха и уточнением допустимой нормы по гидравлическому сопротивлению и в результате этого получают достоверную информацию о качестве изготовленного жидкостного тракта, и при этом также снижаются затраты на технологию изготовления его, т.е. таким образом достигается цель изобретения.

Способ контроля качества изготовления жидкостного тракта космического аппарата, включающий изготовление эталонного сопротивления и жидкостного тракта, измерение продувкой воздухом величин их гидравлических сопротивлений непрерывно - при одинаковых условиях окружающего воздуха, и раздельно - друг за другом при одинаковых величинах температуры, влажности и расхода продуваемого воздуха с использованием устройства, выполненного из двух гидравлически параллельных линий, в одной из которых установлен испытуемый элемент - жидкостный тракт, а в другой - эталонное сопротивление - с одними и теми же измерителями величин их гидравлических сопротивлений, абсолютных давлений на выходах эталонного сопротивления и испытуемого элемента, температуры и расхода на общем выходе из обеих линий, а затем сравнение измеренного гидравлического сопротивления испытуемого элемента - жидкостного тракта с допустимой нормой, отличающийся тем, что в моменты измерения величин гидравлических сопротивлений эталонного сопротивления и жидкостного тракта при одной и той же величине расхода продуваемого воздуха измеряют величины абсолютного давления на выходах эталонного сопротивления и жидкостного тракта, и измеренное значение гидравлического сопротивления жидкостного тракта сравнивают с допустимой нормой, определенной согласно соотношению: где Δрж.т - измеренное значение гидравлического сопротивления жидкостного тракта при конкретных условиях вышеуказанных испытаний, Па; - допустимая норма гидравлического сопротивления жидкостного тракта для указанных выше конкретных условий испытаний, Па; - допустимая норма гидравлического сопротивления жидкостного тракта при условиях проведения испытаний эталонного сопротивления в процессе его приемосдаточных испытаний, Па;Δрэт, Δрэт′ - измеренные значения гидравлического сопротивления эталонного сопротивления соответственно при конкретных вышеуказанных условиях испытаний и при условиях приемосдаточных испытаний, Па; - измеренные значения абсолютного давления на выходах эталонного сопротивления и жидкостного тракта в моменты измерения их величин гидравлических сопротивлений, Па.