Устройство стыковки преимущественно к корпусу находящегося на орбите космического корабля

Иллюстрации

Показать всеИзобретение относится к космической технике, точнее к устройствам крепления полезного груза к космическому кораблю. Устройство стыковки содержит приемный и устанавливаемый узлы, корпуса которых имеют стыкуемые между собой поверхности, замок, направляющие штыри и один шаровой упор, заходные поверхности под направляющие штыри для грубой юстировки и гнездо под шаровой упор для точной юстировки. Заходные поверхности выполнены в виде углублений на боковых поверхностях корпуса одного из узлов и наклонены к оси, перпендикулярной стыкуемой поверхности, под острым углом, раствор которого обращен к стыкуемой поверхности. Достигается улучшение визуального контроля процесса стыковки. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к космической технике, точнее к устройствам крепления полезного груза к космическому кораблю в процессе внекорабельной деятельности.

Известно устройство стыковки в виде кольца адаптера полезного груза, в которое входит приемный узел, закрепленный на корпусе космического корабля, устанавливаемый узел с полезным грузом, n замков, m рычажных механизмов и механизм управления (патент США №5040748, 1991 г.).

Недостатком данного устройства является сложность конструкции, необходимость наличия электрических устройств управления процессом крепления, большие габариты и масса элементов совмещения осей приемного и устанавливаемого узлов.

Наиболее близким по технической сущности является устройство стыковки преимущественно к корпусу находящегося на орбите космического корабля, в которое входит приемный узел, устанавливаемый узел с полезным грузом, замки, на одном из узлов установлены направляющие штыри и шаровые упоры, а на другом заходные поверхности под направляющие штыри для грубой юстировки и гнезда под шаровые упоры для точной юстировки (патент РФ №2226483). Заходные поверхности выполнены в виде конусов.

Недостатком такого устройства являются сравнительно большие габариты и масса из-за необходимости расположения на поверхности по меньшей мере двух больших конусов для обеспечения грубой юстировки.

Задачей изобретения является уменьшение габаритов и массы устройства для стыковки, особенно для устройств ручной стыковки и расстыковки в условиях внекарабельной деятельности.

Задача решается тем, что в устройстве стыковки преимущественно к корпусу находящегося на орбите космического корабля, содержащем приемный и устанавливаемый узлы, корпуса которых имеют стыкуемые между собой поверхности, по крайней мере один замок, направляющие штыри и по крайней мере один шаровой упор, заходные поверхности под направляющие штыри для грубой юстировки и гнездо под шаровой упор для точной юстировки, в отличие от прототипа заходные поверхности выполнены в виде углублений на боковых поверхностях корпуса одного из узлов и наклонены к осям, перпендикулярным стыкуемой поверхности, под острым углом, раствор которого обращен к стыкуемой поверхности. Кроме того, заходные поверхности могут быть выполнены коническими.

Техническим результатом является возможность визуального контроля процесса стыковки.

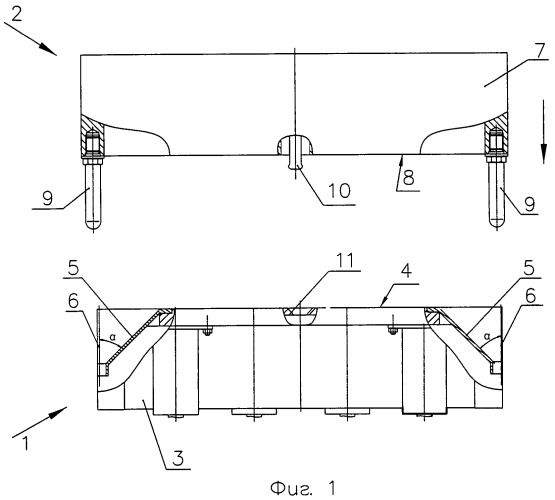

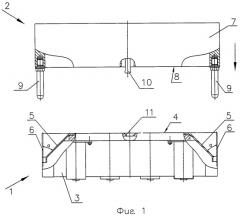

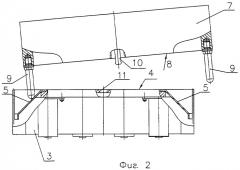

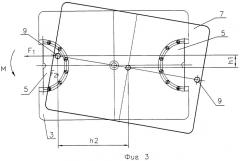

Сущность изобретения поясняется фигурами:

фиг.1 - устройство для стыковки в расстыкованном положении;

фиг.2 - устройство для стыковки в момент касания одного из направляющих штырей;

фиг.3 - устройство для стыковки в момент касания одного из штырей, вид сверху;

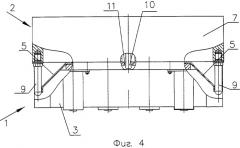

фиг.4 - устройство в состыкованном положении.

Устройство включает приемный узел 1, закрепленный заранее на месте эксплуатации, например, на внешней поверхности космического корабля или корпуса модуля космической станции, и устанавливаемый узел 2 с закрепленным полезным грузом (не показан), подлежащий установке на приемном узле 1. Приемный узел 1 выполнен в виде корпуса 3 с поверхностью 4, на противоположных сторонах которого размещены заходные поверхности 5, предназначенные для грубой юстировки и выполненные в виде углублений на боковых поверхностях корпуса 3. Оси 6 заходных поверхностей 5 перпендикулярны поверхности 4 корпуса 3, а сами заходные поверхности выполнены под острым углом к осям 6, раствор которого обращен к поверхности 4. Наиболее целесообразным и технологичным является выполнение заходных поверхностей 5 коническими в виде полуконусов, т.е. заходный конус разделяют по оси на два полуконуса и разносят по краям корпуса узла незамкнутыми сторонами наружу. Устанавливаемый узел 2 выполнен в виде корпуса 7, на поверхности 8 которого с противоположных сторон размещены направляющие штыри 9. Также на поверхности 8 расположен шаровой упор 10. В корпусе 3 на поверхности 4 приемного узла 1 выполнено соответствующее шаровому упору 10 гнездо 11. Направляющие штыри 9 и заходные поверхности 5 предназначены для грубой юстировки при стыковке узлов между собой, а шаровой упор 10 с гнездом 11 - для точной юстировки. Расстояние между осями 6 заходных поверхностей 5 равно расстоянию между осями штырей 9, а местоположение гнезда 11 соответствует необходимому для точной стыковки положению шарового упора 10. При стыковке узла 2 к узлу 1 поверхности 8 и 4 стыкуются между собой. Для надежного стягивания стыкуемых узлов устройство снабжено замком (не показан).

Устройство работает следующим образом.

В исходном состоянии приемный узел 1 и устанавливаемый узел 2 не состыкованы (см. фиг.1). Приемный узел 1 закреплен на внешней поверхности, например, космического корабля или корпуса модуля космической станции. Полезный груз прикрепляется к устанавливаемому узлу 2 и доставляется на орбиту с помощью космического корабля. В космосе устанавливаемый узел 2 с полезным грузом доставляется к месту пристыковки к узлу 1 с помощью, например, управляемого манипулятора. Затем вручную оператором осуществляется стыковка. При приближении устанавливаемого узла 2 к приемному узлу 1 для стыковки один из штырей 9 касается одной из заходных поверхностей 5. При касании одного из штырей 9 поверхности 5 (см. фиг.2) в результате разложения силы противодействия со стороны поверхности 5 на усилия F1 и F2 и момент М в плоскости стыковки на плечах h1 и h2 осуществляют перемещение и поворот в сторону совмещения осей штырей 9 и осей 6 заходных поверхностей 5 - это грубая юстировка. При этом благодаря тому, что заходные поверхности 5 выполнены на боковых поверхностях корпуса 3 и незамкнуты, легко осуществлять визуальный контроль за процессом стыковки. После касания второго направляющего штыря 9 с соответствующей заходной поверхностью 5 происходит доворот устанавливаемого узла 2 и точное совмещение осей. При дальнейшем движении шаровая опора 10 попадает в зону конической части гнезда 11 точной юстировки и происходит скольжение по этому конусу. Замок (не показан) осуществляет окончательное стягивание узлов 1 и 2 до совмещения плоскостей 4 и 8 и прочно соединяет устройство стыковки. При конечном совмещении оси штырей 9 совмещаются с осями 6 заходных поверхностей 5, то же происходит с осями шарового упора 10 и гнезда 11. Устройство позволяет автоматически устранить отклонение по углам и поперечный сдвиг при сближении и уменьшить необходимость контроля со стороны космонавта.

Габариты и масса устройства стыковки уменьшаются за счет выполнения заходных поверхностей под направляющие штыри незамкнутыми и расположения их на боковых поверхностях корпуса узла. При осуществлении ручной стыковки за счет развернутых наружу незамкнутых заходных поверхностей обеспечивается лучший обзор для контроля операторами процесса стыковки узлов между собой. Это позволяет космонавтам в условиях внекорабельной деятельности легче и лучшим обзором проводить стыковку и контроль места стыковки.

1. Устройство стыковки преимущественно к корпусу находящегося на орбите космического корабля, содержащее приемный и устанавливаемый узлы, корпуса которых имеют стыкуемые между собой поверхности, по крайней мере один замок, направляющие штыри и по крайней мере один шаровой упор, заходные поверхности под направляющие штыри для грубой юстировки и гнездо под шаровой упор для точной юстировки, отличающееся тем, что заходные поверхности выполнены в виде углублений на боковых поверхностях корпуса одного из узлов и наклонены к оси, перпендикулярной стыкуемой поверхности, под острым углом, раствор которого обращен к стыкуемой поверхности.

2. Устройство по п.1, отличающееся тем, что заходные поверхности выполнены коническими.