Способ обработки слоя затравки перед проведением реакции полимеризации

Иллюстрации

Показать всеИзобретение относится к способу полимеризации олефинов. Способ включает подготовку реактора к проведению реакции полимеризации в реакторе, причем вышеуказанный способ включает в себя стадии: (а) загрузки слоя затравки в реактор, (б) предварительную загрузку, по меньшей мере, одной добавки однородности в реактор, где добавка однородности включает стеарат металла или соль, представляющую собой карбоксилат металла, и (в) осуществление реакции полимеризации в реакторе после проведения стадий (а) и (б), включая, по меньшей мере, осуществление начальной стадии реакции в присутствии добавки однородности. Также предложены способы полимеризации олефинов. Технический результат - изобретение позволяет предотвратить расслаивание и/или образование осадка в ходе начальной стадии полимеризации. 3 н. и 35 з.п. ф-лы, 7 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к способам обработки слоя затравки перед осуществлением реакции полимеризации (например, реакции полимеризации олефинов) для улучшения непрерывности такой реакции.

УРОВЕНЬ ТЕХНИКИ, К КОТОРОМУ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Полимеризация в газовой фазе представляет собой широко используемый способ получения полимеров. При работе, связанной с получением полиолефинов путем полимеризации, традиционный газофазный реактор с псевдоожиженным слоем катализатора содержит псеводоожиженную плотную фазу слоя, включающую смесь участвующих в реакции газа, частиц полимера (смолы), катализатора, а также модификаторов катализатора. Перед такой реакцией полимеризации «слой затравки» обычно загружают в реактор или она присутствует в реакции от предыдущего производственного процесса полимеризации. Слой затравки представляет собой (или, по существу, состоит из) гранулированное вещество, которое является полимерным материалом или включает его. Полимерный материал может представлять собой, но не является необходимым, желаемым конечным продуктом данной реакции. Примером вещества для слоя затравки является полиэтилен, получаемый с использованием металлоценовых катализаторов.

Известно, что для уменьшения расслаивания и/или образования осадка в реакторе при полимеризации в реактор в ходе реакции полимеризации в псевдоожиженном слое вводят улучшающую добавку однородности («СА»). Подобное использование улучшающей добавки однородности желательно в сочетании с реагентом, снижающим гидравлические потери, описано в патенте U.S. Patent 6,482,903, опубликованном 19 ноября 2002 года, патенте U.S. Patent 6,660,815, опубликованном 9 декабря 2003 года, патенте U.S. Patent 6,306,984, опубликованном 23 октября 2001 года, а также патенте U.S. Patent 6,300,436, опубликованном 9 октября 2001 года, все патенты приписаны правопреемнику настоящего изобретения. Улучшающая добавка однородности обычно не является каталитической, однако обычно ее смешивают с катализатором (и обычно также с реагентом, снижающим гидравлические потери) до того, как ее вводят в реактор, или после этого. Примеры добавок СА представляют стеарат алюминия, стеараты других металлов, а также добавку Atmer AS 990 (этоксилированный стеариламин, доступный от фирмы Ciba Specialty Chemicals Co, Basel, Switzerland).

Патенты U.S. Patent 6,300,436 и U.S. Patent 6,306,984 описывают способ полимеризации олефинов (например, процесс в газовой фазе или в суспензии) в реакторе в присутствии каталитической композиции, включающей в себя соль, которая является карбоксилатом металла. Соль, представляющая собой карбоксилат металла, является улучшающей добавкой однородности («СА»), которая значительно снижает расслаивание и/или образование осадка в реакторе в ходе полимеризации. Каталитическую композицию получают объединением, взаимодействием, компаундированием и/или смешением каталитической системы (например, нанесенной на носитель каталитической системы) с солью, представляющей собой карбоксилат металла. Каталитическая система может являться соединением-катализатором на основе переходного металла (например, соединением-катализатором металлоценового типа с объемными лигандами). Соль, представляющую собой карбоксилат металла, можно смешивать (например, в сухом виде с помощью барабанного смесителя) с нанесенной на носитель каталитической системой или катализатором полимеризации, включающим в себя носитель. Катализатор полимеризации может являться сухим или свободнотекучим, а соль, представляющая собой карбоксилат металла, смешанная или компаундированная с катализатором, может находиться в твердом состоянии. Альтернативно, соль, являющуюся карбоксилатом металла, вводят в реактор (содержащий реагенты и каталитическую систему) в ходе полимеризации без предварительного объединения, компаундирования, взаимодействия или смешения с каталитической системой.

Патенты U.S. Patent 6,300,436, U.S. Patent 6,306,984 и U.S. Patent 6,482,903 сообщают, что соли, представляющие собой карбоксилаты металлов, которые могут являться подходящими для применения в качестве улучшающих добавок однородности, представляют собой любые соли одно-, или двух-, или трехосновных карбоновых кислот с относящейся к металлу составляющей из периодической таблицы элементов. Примеры включают соли насыщенных, ненасыщенных, алифатических, ароматических или насыщенных циклических карбоновых кислот, для которых предпочтительно, чтобы карбоксилатный лиганд обладал числом атомов углерода от 2 до 24, такие как ацетат, пропионат, бутират, валерат, пивалат, капроат, изобутилацетат, трет-бутилацетат, каприлат, гептанат, пеларгонат, ундеканоат, олеат, октоат, пальмитат, миристат, маргарат, стеарат, арахат, а также теркосаноат. Примеры относящейся к металлу составляющей включают металл из периодической системы элементов, выбираемый из группы Al, Mg, Ca, Sr, Sn, Ti, V, Ba, Zn, Cd, Hg, Mn, Fe, Co, Ni, Pd, Li, а также Na.

Примеры солей, представляющих собой карбоксилаты металлов, которые могут являться подходящими для применения в качестве улучшающих добавок однородности, представлены общей формулой M(Q)x(OOCR)y, где М является металлом из групп с 1-й по 16-ю и рядов лантанидов и актинидов, предпочтительно из групп с 1-й по 7-ю и с 13-й по 16-ю (желательно из 2-й и 13-й групп, а наиболее предпочтительно из 13-й группы), Q представляет собой атом галогена или атом водорода или гидроксильную, гидроксидную, алкильную, алкокси, арилокси, силокси, силановую, сульфонатную группу или силоксан, R является углеводородным радикалом с числом атомов углерода от 2 до 100, предпочтительно от 4 до 50 атомов углерода, а х представляет собой целое число от 0 до 3 и y является целым числом от 1 до 4, а сумма х и y равна валентности металла. В предпочтительном варианте осуществления y в вышеуказанной формуле представляет собой целое число от 1 до 3, предпочтительно от 1 до 2, в особенности, когда М является металлом 13-й группы.

Неограничивающие примеры R в приведенной выше формуле включают углеводородные радикалы с числом атомов углерода от 2 до 100, которые включают алкильные, арильные, ароматические, алифатические, циклические, насыщенные или ненасыщенные углеводородные радикалы. Например, R может представлять собой углеводородный радикал с числом атомов углерода 8 или более (предпочтительно 17 или более атомов углерода) или R может представлять собой углеводородный радикал с числом атомов углерода от 17 до 90 (предпочтительно от 17 до 54 атомов углерода).

Неограничивающие примеры Q в приведенной выше формуле включают одну или несколько, одинаковых или различных, углеводородсодержащую(их) группу(групп), такую(их) как алкильная(ые), циклоалкильная(ые), арильная(ые), алкенильная(ые), арилалкильная(ые), арилалкенильная(ые) или алкиларильная(ые), алкилсилановая(ые), арилсилановая(ые), алкиламино-, ариламино-, алкилфосфидная(ые), алкоксильная(ые) с числом атомов углерода от 1 до 30. Углеводородсодержащая группа может являться линейной, разветвленной или даже замещенной. Например, Q может представлять собой неорганическую группу, такую как галоидная, сульфатная или фосфатная.

В случае некоторых применений соль, представляющая собой карбоксилат металла, используемая в качестве добавки СА, обладает температурой плавления примерно от 30°С до 250°С (предпочтительно примерно от 100°С до 200°С). При некоторых применениях соль, представляющая собой карбоксилат металла, используемая в качестве добавки СА, является стеаратом алюминия с температурой плавления в диапазоне примерно от 135°С до 65°С. В случае типичных применений соль, представляющая собой карбоксилат металла, используемая в качестве добавки СА, обладает температурой плавления, превышающей температуру полимеризации в реакторе.

Другие примеры солей, представляющих собой карбоксилаты металлов, которые могут являться подходящими для применения в качестве добавки однородности, включают стеараты титана, стеараты олова, стеараты кальция, стеараты цинка, стеараты бора и стеараты стронция.

В случае некоторых применений соль, представляющую собой карбоксилат металла, смешивают (для применения в качестве добавки однородности) с антистатическим реагентом, таким как жирный амин, например с цинксодержащей добавкой Atmer AS 990/2, смесью этоксилированного стеариламина и стеарата цинка, или с добавкой Atmer AS 990/3, смесью этоксилированного стеариламина, стеарата цинка и октадецил-3,5-ди-трет-бутил-4-гидроксигидроциннамата. Как смесь AS 990/2, так и смесь AS 990/3 являются доступными от фирмы Crompton Corporation of Memphis, Tennessee.

Патенты U.S. Patent 6,482,903 и 6,660,815 сообщают о проведении процесса полимеризации олефинов (например, процесса в газовой фазе или в суспензии) в реакторе в присутствии каталитической композиции, включающей каталитическую систему (например, нанесенную на носитель каталитическую систему металлоценового типа с объемными лигандами), по меньшей мере, одну соль, представляющую собой карбоксилат металла, и, по меньшей мере, один реагент, снижающий гидравлические потери. Реагент, снижающий гидравлические потери, может представлять собой коллоидное вещество в виде микрочастиц (например, коллоидный диоксид кремния Snowtex, доступный от фирмы Nissan Chemical Industries, Tokyo, Japan, или другой коллоидный диоксид кремния). Другие примеры реагента, снижающего гидравлические потери, которые раскрыты в патенте U.S. Patent 6,482,903, включают коллоидный диоксид кремния (например, Cabosil, доступный от фирмы Cabot), порошок диоксида кремния тонкого измельчения, силоид, а также оксид алюминия. Патенты U.S. Patent 6,482,903 и U.S. Patent 6,660,815 сообщают, что предпочтительно, чтобы соль, представляющая собой карбоксилат металла, взаимодействовала с реагентом, снижающим гидравлические потери, до использования в реакторе или взаимодействовала с катализатором полимеризации и чтобы каталитическую систему можно было перед использованием в реакторе комбинировать, вводить во взаимодействие, компаундировать или смешивать с композицией, по меньше мере, одной соли, представляющей собой карбоксилат металла, и, по меньшей мере, одного реагента, снижающего гидравлические потери.

Патенты U.S. Patent 6,482,903 и U.S. Patent 6,660,815 также сообщают, что со смесью соли, представляющей собой карбоксилат металла, с реагентом, снижающим гидравлические потери, можно манипулировать и ее можно смешивать с нанесенной на носитель каталитической системой значительно лучшим способом по сравнению с тем, что можно делать с солью, представляющей собой карбоксилат металла в чистом виде, поскольку в обращении с солями, представляющими собой карбоксилаты металлов, существуют трудности (например, из-за того, что их морфология небогата, и из-за того, что они обладают низкой объемной плотностью и рыхлой структурой).

Патенты U.S. Patent 6,300,436 и U.S. Patent 6,306,984 сообщают, что при «запуске» реакции полимеризации, в особенности процесса в газовой фазе, проявляется более сильная тенденция к возникновению связанных с удобством управления трудностей. Они также сообщают об осуществлении начальных стадий такой реакции (до стабилизации процесса) в присутствии смеси катализатора полимеризации и соли, представляющей собой карбоксилат металла, для уменьшения или исключения трудностей при «запуске» полимеризации. Они также сообщают о том, как осуществить переход после начальных стадий реакции (то есть, когда реактор начал работать стабильно) так, чтобы реакция протекала в присутствии такого же (или отличающегося) катализатора полимеризации, но не в присутствии соли, представляющей собой карбоксилат металла.

Однако изобретатели настоящего изобретения обнаружили, что реактор может являться уязвимым к расслаиванию и/или образованию осадка в ходе критической(их) начальной(ых) стадии(ий) реакции полимеризации (до стабилизации реакции) даже, когда каждую начальную стадию осуществляют в присутствии добавки СА, если концентрация добавки СА является низкой. Изобретатели настоящего изобретения также обнаружили, что концентрация добавки СА в реакторе является обычно слишком низкой для исключения такой уязвимости, если добавку СА вводят в ходе начальной(ых) стадии(ий) реакции полимеризации (то есть после начала реакции).

До настоящего изобретения не было известно, как надежно предотвратить расслаивание и/или образование осадка в ходе критической(их) начальной(ых) стадии(ий) реакции полимеризации.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В одной группе вариантов осуществления способа по данному изобретению добавки однородности («СА») предварительно загружают в реактор (в котором присутствует слой затравки и можно проводить реакцию полимеризации) или смесь добавки СА и слоя затравки предварительно загружают в реактор (в котором можно проводить реакцию полимеризации). Желательно, чтобы затем в реакторе проводили реакцию полимеризации. В других вариантах осуществления способа по данному изобретению реагент, снижающий гидравлические потери, и добавку СА предварительно загружают в реактор, в котором присутствует слой затравки, или смесь добавки СА, реагента, снижающего гидравлические потери, и слой затравок предварительно загружают в реактор (в котором можно проводить реакцию полимеризации). Желательно, чтобы затем в реакторе проводили реакцию полимеризации. В некоторых вариантах осуществления способа по данному изобретению добавку СА предварительно загружают в слой затравок, присутствующий в реакторе от предыдущего производственного процесса полимеризации. Желательно, чтобы затем в реакторе проводили реакцию полимеризации.

Предварительная загрузка реактора согласно данному изобретению может значительно улучшать целостность реакции полимеризации, по меньшей мере, в ходе начальной стадии (до стабилизации реакции), включая снижение расслаивания и образования осадка. Начальная стадия (или стадии) реакции полимеризации является(ются) наиболее критической(ими) в том смысле, что до стабилизации реакции обычно проявляется более сильная тенденция в отношении возникновения связанных с удобством управления трудностей, чем после ее стабилизации.

В данном документе выражение, что в реактор (в котором можно проводить реакцию полимеризации) «предварительно загружают» добавку СА (или смесь добавки СА, по меньшей мере, с одним другим веществом), означает, что добавку СА (или смесь) загружают в реактор до начала реакции полимеризации. Слой затравок в реакторе благодаря ее функции всегда «предварительно загружают» в реактор в том смысле, что ее загружают предварительно и в ходе приготовления к проведению реакции, которую можно далее проводить или не проводить (в противоположность с загрузкой в начале реакции или после начала реакции). Предварительную загрузку согласно данному изобретению обычно выполняют, загружая слой затравок (обычно состоящую, по существу, из гранулированного материала) в реактор перед началом реакции полимеризации и затем смешивая добавку СА (или смесь добавки СА, по меньшей мере, с одним другим веществом) со слоем затравки в реакторе до начала реакции. Альтернативно, предварительную загрузку согласно данному изобретению можно выполнять, получая обработанный материал слоя затравки (смешивая вещество слоя затравки, по меньшей мере, с одной добавкой СА), а затем загружая обработанное вещество слоя затравки в реактор перед началом реакции полимеризации или загружая перед началом реакции полимеризации добавку СА (или смесь добавки СА, по меньшей мере, с одним другим веществом) в реактор (в котором уже присутствует слой затравки).

В одной группе вариантов осуществления данное изобретение представляет собой способ, включающий в себя стадии:

(а) загрузки слоя затравки в реактор (обычно в пустой реактор),

(б) загрузки добавки однородности («СА») или смеси добавки СА с реагентом, снижающим гидравлические потери, в реактор, и

(в) осуществления реакции полимеризации в реакторе после проведения стадий (а) и (б).

Стадии (а) и (б) можно осуществлять, и обычно осуществляют, в присутствии воздуха и влаги в реакторе. Обычно влагу и воздух удаляют из реактора (например, проводя операцию по осушке) после стадий (а) и (б), но перед стадией (в) для подготовки реактора к осуществлению реакции.

В предпочтительных вариантах осуществления этого класса предварительная загрузка в реактор (на стадии (б)) добавки СА или смеси исключает или значительно снижает расслаивание и образование осадка, которое иначе происходило бы (если в реактор предварительно не загружают добавку СА или смесь) в ходе, по меньшей мере, одной начальной стадии реакции полимеризации, а также дополнительно улучшает в остальном целостность в ходе, по меньшей мере, одной начальной стадии реакции полимеризации.

Альтернативно, предварительную загрузку, по меньшей мере, одной добавки СА согласно данному изобретению можно выполнять, обрабатывая слой затравок, присутствующий в реакторе (от предыдущего производственного процесса полимеризации) до начала новой реакции полимеризации. Слой затравки из реакции полимеризации, в которой использовали аналогичную или отличную каталитическую систему, может быть использован для новой реакции полимеризации в качестве каталитической системы.

В одной группе вариантов осуществления данное изобретение представляет собой способ, включающий в себя стадии:

(а) при присутствии в реакторе слоя затравки (например, слоя затравки, оставшегося в реакторе от предыдущего производственного процесса полимеризации, осуществленного в реакторе) загрузки в реактор добавки однородности («СА») или смеси добавки СА с реагентом, снижающим гидравлические потери, и

(б) осуществления реакции полимеризации в реакторе после проведения стадии (а).

Обычно воздух и влага присутствуют (со слоем затравки) в реакторе на стадии (а). Обычно влагу и воздух удаляют из реактора (например, осушая или продувая) после проведения стадии (а), но перед проведением стадии (б) для подготовки реактора к проведению реакции.

В одной группе предпочтительных вариантов осуществления добавку СД предварительно загружают в сухом виде (например, в виде порошка) в реактор. В других предпочтительных вариантах осуществления добавку СА предварительно загружают в реактор в жидком виде или в виде суспензии (например, в виде суспензии в масле) или как компонент смеси твердых веществ, жидкостей или, по меньшей мере, одного твердого вещества и, по меньшей мере, одной жидкости. Например, твердую и/или жидкую добавку СА можно предварительно загрузить в реактор (согласно некоторым вариантам осуществления) с помощью жидкости-носителя (например, углеводорода или углеводородного масла). Для достижения доставки в реактор сухой добавки СА в реактор и смеси сухой добавки СА со слоем затравки сухую добавку СА можно смешивать с реагентом, снижающим гидравлические потери, а затем смесь добавки СА и реагента, снижающего гидравлические потери, загружают в реактор. Альтернативно, добавку СА и реагент, снижающий гидравлические потери, можно последовательно загружать в реактор, а затем смешивать друг с другом в реакторе (и смешивать со слоем затравки) после раздельной загрузки в него как добавки СА, так и реагента, снижающего гидравлические потери. Улучшенные реологические свойства смешанных друг с другом добавки СА и реагента, снижающего гидравлические потери, позволяют осуществлять доставку добавки СА в виде твердого вещества (например, для предварительной загрузки в реактор конкретного заранее определенного количества добавки СА для плавного «запуска» работы).

В типичных вариантах осуществления конкретное количество добавки СА от массы слоя затравки предварительно загружают (или следует загружать) в реактор. Вообще говоря, варианты осуществления данного изобретения могут включать любую из стадий: предварительную загрузку добавки СА в реактор, а затем загрузку слоя затравки в реактор, загрузку слоя затравки в реактор, а затем предварительную загрузку добавки СА в реактор, одновременную предварительную загрузку добавки СА и слоя затравки в реактор, а также комбинирование (например, смешение) слоя затравки с добавкой СА, а затем загрузки данной смеси в реактор. В любом из этих вариантов осуществления добавку СА можно загружать (например, предварительно загружать) с помощью потока.

В различных вариантах осуществления данного изобретения добавку СА предварительно загружают в реактор любым из ряда различных способов, в том числе:

посредством предварительной обработки слоя затравки в реакторе модифицированной с помощью потока добавкой СА,

посредством введения добавки СА при загрузке (и в ходе нее) слоя затравки в реактор (например, вещество слоя затравки можно смешивать с добавкой СА перед загрузкой данной смеси в реактор),

посредством введения добавки СА на стадии формирования условий реакции после завершения продувки;

посредством введения добавки СА непосредственно в слой затравок с помощью трубки, введенной в слой затравок (например, через трубку для подачи катализатора),

посредством введения сухой добавки СА (которую предварительно взвешивают) в реактор, и

посредством введения сухой добавки СА (которую предварительно взвешивают в металлическом контейнере) в реактор с помощью сжатого азота.

Фраза «трубка для подачи катализатора» в том виде, как ее используют в данном документе, означает трубку (обычно толстостенную трубку), входящую примерно на расстояние от 0,1 RR до 0,6 RR в реактор, через которую, при желании, может проходить другая трубка, где RR представляет собой радиус реактора. Добавку СА можно предварительно загружать согласно данному изобретению либо через трубку для подачи катализатора, либо через другую трубку, проходящую желательно через внутреннее отверстие трубки для подачи катализатора.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

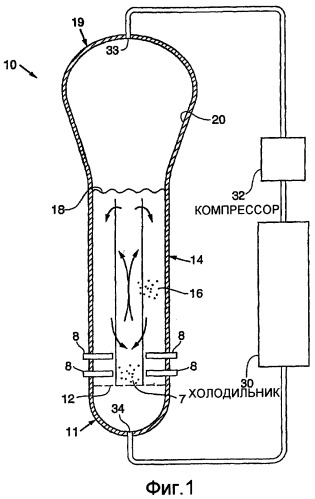

Фиг. 1 представляет собой упрощенное изображение поперечного сечения системы, включающей реактор (10) с псевдоожиженным слоем катализатора, который можно предварительно загрузить согласно данному изобретению.

Фиг. 2 представляет собой упрощенное изображение поперечного сечения еще одного реактора с псевдоожиженным слоем катализатора, который можно предварительно загрузить согласно данному изобретению.

Фиг. 3 представляет собой упрощенное изображение поперечного сечения еще одного реактора с псевдоожиженным слоем катализатора, который можно предварительно загрузить согласно данному изобретению.

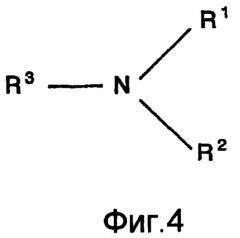

Фиг. 4 представляет собой формулу, идентифицирующую класс антистатических реагентов, которые можно применять в качестве добавки однородности согласно некоторым вариантам осуществления данного изобретения.

Фиг. 5 представляет собой формулу, идентифицирующую класс антистатических реагентов, которые можно применять в качестве добавки однородности согласно некоторым вариантам осуществления данного изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Система, включающая реактор, который можно предварительно загрузить согласно данному изобретению, будет описана со ссылкой на Фиг. 1. Система, изображенная на Фиг. 1, включает реактор 10 с псевдоожиженым слоем катализатора. Реактор 10 имеет нижнюю часть 11, верхнюю секцию 19, цилиндрическую (прямую) секцию 14 между нижней частью 11 и верхней секцией 19 и распределяющую пластину 12, находящуюся в секции 14. Диаметр каждого горизонтального поперечного сечения секции 19 превышает диаметр прямой секции 14. При работе поверхность 18 плотной фазы представляет собой границу между обедненной веществом фазой, находящейся в реакторе 10 (выше поверхности плотной фазы 18), и веществом плотной фазы 16 в реакторе 10 (в объеме, ограниченном секцией 14, пластиной 12 и поверхностью 18). При работе превышающая уровень поверхность 20 реактора 10 включает внутреннюю поверхность верхней секции 19 и часть внутренней поверхности секции 14, находящейся выше поверхности 18.

Система, изображенная на Фиг. 1, также обладает контуром контролируемого охлаждения, который включает холодильник 30 с циркулирующим газом и компрессор 32, связанные, как показано, с реактором 10. При работе охлажденный циркулирующий газ поступает от холодильника 30 через входное отверстие 34 в реактор 10, затем проходит вверх через слой и выходит из реактора 10 через выходное отверстие 33. Охлаждающий газ (температура которого увеличивается при его прохождении через реактор 10) прокачивается компрессором 32 от выходного отверстия 33 обратно к холодильнику 30. Температурные датчики (не показаны) около входного отверстия и выходного отверстия холодильника 30 обычно обеспечивают обратную связь с холодильником 30 и/или компрессором 32 для контроля количества, посредством которого холодильник 30 понижает температуру газа, поступающего в его входное отверстие, и/или скорость потока через компрессор 32.

Традиционно слой затравок предварительно загружают в реактор 10 перед началом в нем реакции полимеризации. Обычно слой затравки состоит, по существу, из гранулированного вещества. В начале реакции полимеризации вещество 16 плотной фазы в реакторе включает слой затравок.

В одной группе вариантов осуществления способа по данному изобретению добавка однородности («СА») и слой затравок предварительно загружают в реактор (например, в реактор 10), в котором можно проводить реакцию полимеризации. Желательно, чтобы затем в реакторе осуществляли реакцию полимеризации. В других вариантах осуществления способа по данному изобретению реагент, снижающий гидравлические потери, добавку СА и слой затравки предварительно загружают в реактор (например, в реактор 10), в котором можно проводить реакцию полимеризации. Желательно, чтобы затем в реакторе осуществляли реакцию полимеризации.

Предварительная загрузка добавки СА (или добавки СА и реагента, снижающего гидравлические потери) и слоя затравки в реактор 10 согласно данному изобретению может значительно улучшать непрерывность реакции полимеризации, осуществляемой далее в реакторе в ходе начальной стадии или стадий реакции (до стабилизации реакции), в том числе в результате снижения расслаивания и образования осадка. В некоторых вариантах осуществления предварительную загрузку согласно данному изобретению выполняют путем загрузки слоя затравки в реактор 10, а затем смешения добавки СА (или смеси добавки СА с реагентом, снижающим гидравлические потери) со слоем затравок в реакторе перед началом реакции полимеризации в реакторе.

В одной группе вариантов осуществления данное изобретение представляет собой способ, включающий в себя стадии:

(а) загрузки слоя затравки в реактор 10 (или другой реактор, в котором можно осуществлять реакцию полимеризации),

(б) загрузки добавки СА или смеси добавки СА и реагента, снижающего гидравлические потери, в реактор, и

(в) осуществления реакции полимеризации в реакторе после проведения стадий (а) и (б). Стадии (а) и (б) можно проводить либо одновременно, либо последовательно. Стадии (а) и (б) можно осуществлять и обычно проводят в присутствии в реакторе воздуха и влаги. Обычно для подготовки реактора к проведению реакции влагу и воздух удаляют из реактора (например, осуществляя осушку) после проведения стадий (а) и (б), но перед осуществлением стадии (в). Например, в некоторых вариантах осуществления влагу и воздух удаляют из реактора, проводя осушку.

Предварительная загрузка добавки СА (или добавки СА и реагента, снижающего гидравлические потери) в реактор 10 согласно данному изобретению при наличии в реакторе слоя затравки может значительно улучшать целостность реакции полимеризации, проводимой далее в реакторе в ходе начальной(ых) стадии(ий) реакции (до стабилизации реакции), в том числе в результате снижения расслаивания и образования осадка. В некоторых вариантах осуществления предварительную загрузку согласно данному изобретению выполняют, формируя слой затравки в реакторе 10, а затем смешивая добавку СА (или смесь добавки СА с реагентом, снижающим гидравлические потери) со слоем затравок в реакторе до начала в реакторе реакции полимеризации.

В одной группе вариантов осуществления данное изобретение представляет собой способ, включающий в себя стадии:

(а) при наличии в реакторе слоя затравки (например, слоя затравки, остающейся в реакторе 10 от предыдущего производственного процесса полимеризации, проведенного в реакторе 10) загрузки добавки однородности («СА») или смеси добавки СА с реагентом, снижающим гидравлические потери, в реактор, и

(б) осуществления реакции полимеризации в реакторе после проведения стадии (а).

Обычно воздух и влага присутствуют (со слоем затравки) в реакторе на стадии (а). Обычно для подготовки реактора к проведению реакции влагу и воздух удаляют из реактора (например, осуществляя осушку или продувание) после проведения стадии (а), но перед осуществлением стадии (б).

В еще одной группе вариантов осуществления данное изобретение представляет собой способ, включающий в себя стадии:

(а) загрузки слоя затравки, а также либо добавки однородности («СА»), либо смеси добавки СА и реагента, снижающего гидравлические потери, в реактор, и

(б) осуществления реакции полимеризации в реакторе после проведения стадии (а).

Обычно воздух и влага присутствуют (со слоем затравки) в реакторе на стадии (а). Обычно для подготовки реактора к проведению реакции влагу и воздух удаляют из реактора (например, осуществляя осушку или продувание) после проведения стадии (а), но перед осуществлением стадии (б).

В одной группе предпочтительных вариантов осуществления добавку СА загружают в реактор 10 в сухом виде (например, в виде порошка). Альтернативно, добавку СА загружают в реактор 10 в виде жидкости или в виде суспензии (например, в виде суспензии в нефтепродукте) или в виде смеси твердых веществ, жидкостей или, по меньшей мере, одного твердого вещества и, по меньшей мере, одной жидкости. В некоторых вариантах осуществления, в которых добавку СА предварительно загружают в реактор 10 (или другой реактор) согласно данному изобретению в виде суспензии, добавка СА обычно включает в себя 2%-50% (вес.) суспензии (или 5%-35% (вес.) суспензии в предпочтительных вариантах осуществления или 10%-30% (вес.) суспензии в более желательных вариантах осуществления).

Для доставки сухой добавки СА в реактор (например, реактор 10) и смешения сухой добавки СА со слоем затравки в реакторе сухую добавку СА можно смешивать с реагентом, снижающим гидравлические потери, а затем загружать смесь добавки СА с реагентом, снижающим гидравлические потери, в реактор. Альтернативно, добавку СА и реагент, снижающий гидравлические потери, можно последовательно загружать в реактор, а далее смешивать друг с другом (и смешивать со слоем затравки) в реакторе после раздельной загрузки в него как добавки СА, так и реагента, снижающего гидравлические потери. Улучшенные реологические свойства смесей добавки СА и реагента, снижающего гидравлические потери, позволяют осуществлять доставку добавки СА в виде твердого вещества (например, предварительно загружать реактор конкретным заранее определенным количеством добавки СА для плавного «запуска» производственного процесса).

В типичных вариантах осуществления конкретное количество добавки СА от массы слоя затравки в реакторе (или которую следует загрузить в реактор) предварительно загружают в реактор 10. В различных вариантах осуществления данного изобретения добавку СА предварительно загружают в реактор 10 (или другой реактор) любым из ряда различных способов, в том числе:

посредством предварительной обработки слоя затравки в реакторе модифицированной потоком добавкой СА (добавкой СА, смешанной с реагентом, снижающим гидравлические потери),

посредством введения в реактор добавки СА при загрузке (и в ходе нее) слоя затравки,

посредством введения добавки СА на стадии формирования условий реакции после завершения продувания,

посредством введения добавки СА непосредственно в слой затравки через трубку, расположенную в пределах слоя затравки (например, добавку СА 7 можно предварительно загружать в слой затравки в реакторе 10, изображенном на Фиг. 1, через одну или несколько трубок 8 для подачи катализатора). Обычно суммарно восемь трубок 8 для подачи проходят через стенку реактора 10, выходное отверстие каждой из которых находится в пределах слоя затравки. Однако только четыре из трубок 8 показаны на Фиг. 1, а также:

посредством введения в реактор сухой добавки СА (которую предварительно взвешивали в металлическом контейнере) с помощью сжатого азота.

Добавка СА, предварительно загруженная в реактор согласно данному изобретению, может обладать любым составом при условии, что она улучшает целостность реакции полимеризации, проводимой далее в реакторе в ходе, по меньшей мере, одной начальной стадии реакции (до стабилизации реакции), в том числе в результате снижения расслаивания и образования осадка. Примеры добавок СА, подходящих для улучшения целостности ряда реакций полимеризации, описаны в цитированных выше патентах U.S. Patents 6,482,903, 6,660,815, 6,306,984 и 6,300,436. Обычно добавка СА не является каталитической, но ее смешивают с катализатором (и желательно с реагентом, снижающим гидравлические потери) перед введением в реактор или после этого.

Примеры добавок СА, которые можно применять в различных вариантах осуществления данного изобретения, включают стеарат алюминия, другие стеараты металлов, добавку Atmer AS 990 (этоксилированный стеариламин, доступный от фирмы Ciba Specialty Chemicals Co., Basel, Switzerland), а также соли, представляющие собой карбоксилаты металлов.

Соли, представляющие собой карбоксилаты металлов, которые могут являться подходящими для использования согласно данному изобретению в качестве добавки однородности (СА), включают соли любых одно-, или двух-, или трехосновных карбоновых кислот с относящейся к металлу составляющей из периодической таблицы элементов. Примеры включают соли насыщенных, ненасыщенных, алифатических, ароматических или насыщенных циклических карбоновых кислот, для которых предпочтительно, чтобы карбоксилатный лиганд обладал числом атомов углерода от 2 до 24, такие как ацетат, пропионат, бутират, валерат, пивалат, капроат, изобутилацетат, трет-бутилацетат, каприлат, гептанат, пеларгонат, ундеканоат, олеат, октоат, пальмитат, миристат, маргарат, стеарат, арахат и теркосаноат. Примеры относящейся к металлу составляющей включают металл из периодической таблицы элементов, выбираемый из группы Al, Mg, Ca, Sr, Sn, Ti, V, Ba, Zn, Cd, Hg, Mn, Fe, Co, Ni, Pd, Li, а также Na.

Соли, представляющие собой карбоксилаты металлов, которые могут являться подходящими в качестве добавок СА для применения согласно данному изобретению, включают соли, представленные общей формулой M(Q)x(OOCR)y, где М является атомом металла групп с 1-й по 16-ю и ряда лантанидов и актинидов, предпочтительно групп с 1-й по 7-ю и с 13-й по 16-ю (желательно 2-й и 13-й групп, а наиболее предпочтительно 13-й группы), Q представляет собой атом галогена, атом водорода или гидрокси-, гидроксидную, алкильную, алкоксильную, арилоксильную, силоксильную, силановую, сульфонатную группу или силоксан, R является углеводородным радикалом с числом атомов углерода от 2 до 100, желательно от 4 до 50 атомов углерода, а х представляет собой целое число от 0 до 3 и y является целым числом от 1 до 4, а сумма х и y равна валентности металла. В предпочтительном варианте осуществления для вышеуказанной формулы y представляет собой целое число от 1 до 3, желательно от 1 до 2, в особенности, когда М является атомом металла 13-й группы.

Неограничивающие примеры R в вышеуказанной формуле включают углеводородные радикалы с числом атомов углерода от 2 до 100, которые включают алкильный, арильный, ароматический, алифатический, циклический, насыщенный или ненасыщенный углеводородные радикалы. Например, R может представлять собой углеводородный радикал с числом атомов углерода, равным или превышающим 8 (желательно превышающим или равным 17 атомам углерода), или R может являться углеводородным радикалом с числом атомов углерода от 17 до 90 (предпочтительно от 17 до 54 атомов углерода).

Неограничивающие примеры Q в вышеупомянутой формуле включают одну или несколько одинаковых или различных углеводородсодержащих групп, таких как алкильная, циклоалкильная, арильная, алкенильная, арилалкильная, арилалкенильная или алкиларильная, алкилс