Способ нанесения покрытия на трубу, имеющую валик сварного шва

Иллюстрации

Показать всеИзобретение имеет отношение к способу нанесения покрытия на трубу, имеющую выступающий валик сварного шва. Отверждающуюся полимерную смолу наносят на трубу и обеспечивают ее прикрепление для образования отвержденного или частично отвержденного полимерного слоя на трубе. На еще горячий полимерный слой наносят порошковую форму клеевой композиции, которая плавится и образует пленку, прикрепленную к полимеру. На еще горячий клей наносят порошковую форму полиолефина, который плавится и образует пленку, прикрепленную к клею, с образованием покрытия на основе порошка. После образования покрытия на основе порошка трубу охлаждают изнутри. Внешнюю полиолефиновую оболочку прикрепляют к покрытию на основе порошка, и трубу охлаждают до температуры окружающей среды. Технический результат - отсутствие пустот, полостей и микроотверстий в покрытии, прилегающем к валику сварного шва. 2 н. и 18 з.п. ф-лы, 2 табл., 17 ил.

Реферат

Настоящее изобретение относится к способу нанесения покрытия на металлическую трубу и, точнее, к нанесению покрытия на трубу, имеющую валик сварного шва на ее внешней окружности.

Защитные покрытия широко применяют для защиты металлических труб, например стальных труб, от коррозии и механических повреждений. Широко применяемое имеющееся в продаже покрытие описано в Патенте США №5026451 (Trzecieski et al.), переуступленном настоящему заявителю, где на трубу наносят эпоксидную смолу и к эпоксидному слою через промежуточный слой сополимерного клея прикрепляют внешнюю полиолефиновую оболочку. В предпочтительном воплощении изобретения в указанном патенте Trzecieski et al. описано нанесение внешней полиолефиновой оболочки способом поперечной экструзии.

В способе поперечной экструзии полиолефин экструдируют через кольцевую экструзионную головку, через центр которой подают трубу в осевом направлении. Так как существуют практические ограничения на диаметры поперечных экструзионных головок, в случае трубы большого диаметра предпочтительно создавать внешнюю оболочку способом боковой намотки, где непрерывную пленку полиолефина наматывают по спирали вокруг внешней окружности трубы.

Стальные трубы получают в двух основных конфигурациях. Бесшовная труба представляет собой трубу, которую непрерывным образом формуют из расплавленной стали, и поэтому она не имеет спая или сварного шва. На такие трубы можно наносить покрытие, не беспокоясь об изоляции выпуклого сварного шва. Однако невозможно изготовить бесшовные трубы очень больших диаметров, и они дороги. Таким образом, их использование ограничено применениями, касающимися очень высоких давлений или нагрузок, такими как несущие вертикальные трубопроводы или морские подводные трубопроводы, или применениями, связанными с большими непрерывными механическими нагрузками, такими как бурильная труба или обсадная труба. Большинство труб, применяемых для транспортировки нефти, газа и воды, представляют собой сварные трубы. Их изготавливают из стального листа, который изгибают в форме трубы, а затем сваривают вдоль краев для получения трубы. Для труб малого диаметра обычно применяют контактную сварку сопротивлением (КСС), в результате которой получают сварной шов, который находится на одном уровне с основной частью трубы. Однако применение данного способа ограничено трубами относительно малого диаметра, в настоящее время - диаметром 61 см (24 дюйма) или менее. Трубы диаметром больше указанного изготавливают таким образом, что сварные швы выступают над внешней поверхностью остальной части трубы.

Существуют две основные технологии производства труб большого диаметра. Первая, и самая распространенная, состоит в том, что стальному листу придают U-образную форму, а затем - О-образную форму. Затем края сваривают вместе для получения так называемой "прямошовной" трубы. Второй способ, популярность которого возрастает, состоит в непрерывном формовании и сваривании стального листа в виде спирали для получения так называемой "спирально-шовной" или "спиральной" трубы. В обоих случаях сварные швы выступают над поверхностью как снаружи, так и внутри трубы.

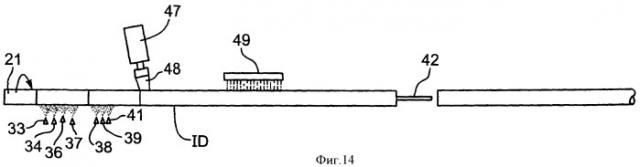

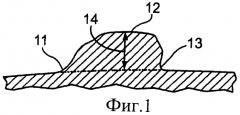

В случае настоящего изобретения существенным является сварной шов на внешней поверхности трубы. Терминология, применяемая для описания формы сварного шва, может быть объяснена при обращении к Фиг.1 и будет использоваться в дальнейшем. 11 обозначает кромку лицевой поверхности сварного шва, 12 - верхушку шва и 13 - подрез шва. 14 обозначает высоту сварного шва. Форма и высота сварного шва зависят от двух способов (спирального и прямошовного), а также от производителей. Идеальной является форма, в которой переход от основной части трубы происходит плавно и которая имеет не слишком большую высоту, как показано на Фиг.2. Однако таких очертаний достигают редко, если только не исправляют форму сварного шва шлифованием. Более распространенные формы, которые принимают сварные швы, показаны на Фиг.2-5, на которых изображен сварной шов с прямоугольными краями (Фиг.3), с прямоугольными краями с незначительным подрезом (Фиг.4), с прямоугольными краями с резким подрезом (Фиг.5) и сварной шов с резкими подрезами с обеих сторон и углублением на вершине (Фиг.6).

Когда для нанесения покрытия на трубу, имеющую сильно выпуклые валики сварных швов или по существу прямоугольное сечение валиков сварных швов на ее внешней окружности, применяют способ боковой намотки, часто обнаруживают, что контакт между непрерывной пленкой и частями валика сварного шва, например вогнутыми участками и кромки 11 и подреза 13, может быть плохим или отсутствовать, что приводит к образованию пустот у кромки лицевой поверхности сварного шва. Это особенно усугубляется, если сечение сварного шва является по существу прямоугольным или подрез находится вблизи кромки. Для спирально-шовной трубы обычно еще труднее получить однородное покрытие над сварным швом, чем для "прямошовной" трубы, имеющей один сварной шов, идущий в продольном направлении. Особенно трудный случай представляет "дважды соединенная" спирально-шовная труба, в которой два отрезка трубы сварены вместе для получения более длинной трубы, т.к. такие трубы всегда содержат по меньшей мере одну точку, в которой два сварных шва встречаются под углом 90° друг к другу.

Обычно пленку для боковой намотки получают из экструдера, находящегося вблизи линии для нанесения покрытия на трубу. Также можно применять непрерывную пленку, которую рядом с линией для нанесения покрытия на трубу нагревают до температуры, позволяющей обеспечить адгезию между трубой и пленкой. В известных способах применяют быстрое охлаждение водой внешней поверхности полимера, обычно в пределах одного метра от экструзионной головки или установки для боковой намотки, для того чтобы полиолефин затвердел в достаточной степени для предотвращения его повреждения во время дальнейшей транспортировки, например при контакте с шинами конвейера. Поскольку охлаждению подвергают внешнюю поверхность, в полиолефиновом слое вокруг трубы развивается кольцевое напряжение. У выпуклого сварного шва данное кольцевое напряжение стремится растянуть расплавленный полимер в тангенциальном направлении, и это приводит к уменьшению его толщины на вершине сварного шва. В покрытии, примыкающем к вогнуто-углубленному утонченному участку, могут развиваться пустоты, расслоения или нарушения непрерывности или образовываться микроотверстия или полости в пределах толщины материала покрытия, в результате чего защитные свойства покрытия могут рассматриваться как недостаточные или неадекватные.

В настоящем изобретении предложен улучшенный способ нанесения покрытия на трубу, которая имеет выпуклый над поверхностью трубы валик сварного шва на своей внешней окружности. В настоящем способе на трубу наносят отверждающуюся полимерную смолу и обеспечивают прикрепление отверждающейся полимерной смоле к трубе для образования отвержденного или частично отвержденного полимерного слоя на трубе. Предпочтительно немедленно вслед за этим, пока труба еще остается горячей, на трубу, имеющую отвержденный или частично отвержденный полимерный слой, наносят порошковую форму клеевой композиции, при условиях, обеспечивающих прикрепление клеевой композиции к отверждающемуся полимерному слою. Предпочтительно немедленно вслед за этим, пока труба еще остается горячей, на трубу наносят порошковую форму полиолефина, при условиях, обеспечивающих прикрепление указанного полиолефина к клеевой композиции. Порошку полиолефина дают возможность образовать связь со слоем клеевой композиции и расплавиться для образования полиолефинового слоя на трубе. Здесь и в дальнейшем, данное покрытие называется "полиолефиновое покрытие на основе порошка".

На стадии, следующей за образованием полиолефинового покрытия на основе порошка, на трубу наносят внешнюю полиолефиновую оболочку поперечной экструзией. Внешняя полиолефиновая оболочка способна связываться с полиолефиновым покрытием на основе порошка, и ее наносят на стадии, на которой труба является достаточно горячей для того, чтобы обеспечить прикрепление полиолефиновой оболочки. Затем трубу, имеющую внешнюю полиолефиновую оболочку, охлаждают до температуры окружающей среды. В качестве альтернативы, полиолефиновый слой, полученный поперечной экструзией, можно наносить сразу после нанесения полиолефинового покрытия на основе порошка. В таком случае нет необходимости подводить дополнительное тепло к трубе между нанесением полиолефинового покрытия на основе порошка и нанесением внешнего слоя полиолефина поперечной экструзией.

Во всех случаях охлаждение трубы осуществляют либо полностью изнутри трубы, либо сочетанием, в котором начальное охлаждение проводят изнутри трубы, а внешнее охлаждение следует только после того, как покрытие, непосредственно примыкающее к трубе, было в значительной степени охлаждено.

Внутреннее охлаждение применяют для того, чтобы гарантировать существенное охлаждение или затвердевание покрытия, непосредственно примыкающего к трубе, например затвердевание клеевой композиции и по меньшей мере части полиолефинового покрытия на основе порошка, перед тем как подвергнуть быстрому охлаждению внешнюю часть трубы с покрытием. Когда полиолефин переходит из расплавленного состояния в твердое состояние, он обычно претерпевает усадку на 10-20%. Если покрытие охлаждать от внешней поверхности вовнутрь, то затвердевший внешний слой будет оказывать большое тангенциальное напряжение на выпуклый сварной шов, которое переходит в силу, направленную перпендикулярно любым вогнутым поверхностям, таким как кромка лицевой поверхности сварного шва. Это усугубляется уменьшением объема расплавленного материала, примыкающего к сварному шву, при его затвердевании. Начало затвердевания материала у поверхности трубы, примыкающей к сварному шву, создает прочность, достаточную для того, чтобы противостоять силам, направленным перпендикулярно поверхности, стремящимся оторвать его и образовать пустоты и/или разрывы.

По меньшей мере предпочтительные воплощения настоящего изобретения преодолевают указанные выше недостатки известных способов. Нанесение слоя полиолефинового покрытия на основе порошка, примыкающего к кромке лицевой поверхности сварного шва, приводит к более плавному переходу между валиком сварного шва и примыкающей окружностью трубы. Указанный плавный переход, наряду с эффектом охлаждения внутренней поверхности трубы, обеспечивает консолидирование материалов покрытия на поверхности трубы, что приводит к более однородной толщине покрытия вокруг трубы и над сварным швом. В предпочтительных воплощениях разница в толщине материала покрытия между вершиной сварного шва и основной частью трубы минимальна. Покрытие точно соответствует профилю сварного шва, и отсутствует «навес над сварным швом» ("weld tenting"). Данный результат можно получить как для прямошовных, так и для спирально-шовных труб.

Охлаждение внутренней поверхности можно производить, например, как описано в Патенте США №6270847 (Wong et al.), который включен сюда путем ссылки.

Для получения отвержденного или частично отвержденного полимерного слоя и нанесения клеевой композиции в таких условиях, чтобы она прикрепилась к отвержденному или частично отвержденному полимеру, можно применять различные технологии.

В одном из предпочтительных воплощений отверждающаяся полимерная смола включает эпоксидную смолу. Другие отверждающиеся смолы, пригодные для нанесения на трубу в качестве защитного покрытия, и способы их нанесения и отверждения хорошо известны специалистам в данной области, и нет необходимости в их подробном описании здесь. Несмотря на то, что для простоты нижеследующее будет относиться к эпоксидной смоле, следует понимать, что описанные технологии применимы к другим отвергающимся полимерным смолам.

Например, эпоксидную смолу можно наносить в отверждающейся жидкой форме, применяя способы, описанные в вышеупомянутом Патенте США №5026451, который включен сюда путем ссылки. В одном из воплощений жидкое покрытие частично отверждают, например, до не полностью отвержденной гелеобразной фазы, предпочтительно, нагреванием трубы в условиях, хорошо известных специалистам в данной области.

Кроме того, эпоксидную смолу можно наносить, например, в форме предпочтительно не полностью отвержденной наплавляемой эпоксидной смолы (НЭС), как описано в Патентах США №№4345004 (Miyata et al.), 4510007 (Stucke) и в Патенте США №5178902 (Wong et al.), переуступленном настоящему заявителю, все указанные документы включены сюда путем ссылки.

Для обеспечения сцепления между клеевой композицией и слоем эпоксидной смолы клеевая композиция должна содержать химические группы, способные соединяться или, предпочтительно, реагировать с эпоксидным составом, а также должна быть способной присоединяться к полиолефиновому слою композиционного покрытия на основе порошка. Наиболее часто клеевая композиция включает модифицированный полиолефин, где полиолефин содержит функциональные группы, которые вступают в реакцию с функциональными группами, присутствующими в эпоксидной смоле. Примеры таких модифицированных полиолефинов хорошо известны специалистам в данной области. Распространенные химические группы, включаемые в полиолефины для сообщения им способности присоединяться к эпоксидным смолам, включают производные сополимеров или привитых сополимеров винилацетата, этилакрилата, метилакрилата и малеиновой кислоты. Полиолефиновая клеевая композиция может состоять из смесей полиолефинов, в которые введены функциональные группы, и полиолефинов, в которые не введены функциональные группы. Многочисленные примеры модифицированных полиолефинов, способных присоединяться к эпоксидной смоле, которые можно применять в настоящем способе, более подробно описаны в вышеупомянутых Патентах США №№5178902 (Wong et al.), 4345004 (Miyata et al.) и 4510007 (Stucke et al.), а также в переизданном Патенте США №30006 (Sakayori et al.), который включен сюда путем ссылки.

Сополимерный клей в порошковой форме наносят на трубу, пока труба горячая. В одном из особенно предпочтительных воплощений настоящего изобретения сополимерный клей наносят в соответствии с методикой, описанной в Патенте США №5178902 (Wong et al.), где НЭС и сополимерный клей совместно напыляют на трубу и дают им возможность расплавиться с образованием промежуточного слоя, состоящего из рассеянных и взаимосвязанных областей, указанных выше; такие области состоят, соответственно, из эпоксидной смолы и сополимерного клея. В данном случае эпоксидная смола усиливает клей и придает ему более высокую прочность расплава, таким образом, снижая склонность к разделению или нарушению непрерывности в слое покрытия.

Однако соответствующие результаты можно получить нанесением сополимерного клея в виде отдельного слоя на слое эпоксидной смолы, при условии, что сополимерный клей имеет достаточную прочность расплава; прочность расплава указывает на способность полимера сопротивляться течению или движению при температурах, при которых слои покрытия подвергаются напряжению во время стадии охлаждения. Полимеры, имеющие высокую прочность расплава, характеризуются низким показателем течения расплава, который указывает на высокую молекулярную массу полимера. Обычно, чем выше молекулярная масса, тем меньше скорость расплавления в сплошной слой.

Таким образом, в данном случае желательно, чтобы прочность расплава сополимерного клея не была чрезмерно высокой, т.к. это может вызвать проблемы при нанесении, поскольку при температуре нанесения сополимерный клей с высокой прочностью расплава может не обладать достаточной текучестью при температуре нанесения для обеспечения требуемого покрытия, которое по форме точно и непрерывно соответствует трубе, покрытой эпоксидной смолой.

В практическом применении настоящего изобретения, любой средний специалист в данной области методом проб и ошибок легко может определить прочность расплава сополимерного клея, необходимую для получения покрытия, не имеющего разделения слоев, нарушений непрерывности, микроотверстий, полостей или подобных дефектов, при этом обеспечивающую достаточное соответствие формы слоя сополимерного клея трубе во время нанесения.

Как отмечено выше, в предпочтительных воплощениях настоящего изобретения полиолефиновый слой обеспечивает плавный переход между валиком сварного шва и прилегающей окружностью трубы. Такой плавный переход предпочтительно является следствием заполнения порошком полиолефина, по меньшей мере частично, вогнутых утонченных участков, которые присутствуют на боковых сторонах валиков сварных швов. Предпочтительно, порошок электростатически заряжен, и это может привести к тому, что порошок откладывается преимущественно на резко закругленных областях вогнутых утонченных участков. Хотя граница раздела между получающимся полиолефиновым слоем и внешней полиолефиновой оболочкой в трубе с покрытием, изготовленной в соответствии с данным изобретением, может проявлять некоторую степень вогнутости в поперечном сечении, данная вогнутость предпочтительно заметно меньше, чем вогнутость границы раздела между слоем эпоксидной смолы и металлом трубы. Различие двух вогнутостей можно определить количественно в показателях соответствующих радиусов кривизны. Предпочтительно, радиус кривизны границы раздела между полиолефиновым слоем и внешней полиолефиновой оболочкой превышает по меньшей мере в 10 раз, более предпочтительно, в 20 раз, еще более предпочтительно, по меньшей мере в 50 раз, радиус кривизны вогнутости, имеющейся на утонченном участке на боковых сторонах валика сварного шва.

В предпочтительных воплощениях данного изобретения плавный переход получают нанесением слоя порошковой формы полиолефина, толщина которого значительно превышает общую толщину нанесенных слоев наплавляемой эпоксидной смолы и сополимерного клея, в дальнейшем называемых "нижележащий слой". Хотя толщину индивидуальных слоев, которые требуется нанести, варьируют в зависимости от размеров трубы, можно сравнить относительные значения толщины полиолефинового покрытия на основе порошка и нижележащего слоя для данной трубы с покрытием. Указанные значения толщины представляют собой толщины слоев, нанесенных на плавно искривленный участок окружности трубы. В предпочтительных воплощениях настоящего изобретения толщина полиолефинового покрытия на основе порошка составляет от приблизительно 0,5 значения до приблизительно 5 значений толщины нижележащего слоя.

На практике было обнаружено, что нанесение полиолефинового покрытия на основе порошка, толщина которого составляет менее приблизительно 0,5 значения толщины нижележащего слоя, может привести к увеличению доли недостаточного заполнения вогнутых участков, примыкающих к сужению сварного шва, что может привести к возникновению указанных выше проблем разделения слоев, нарушения непрерывности, образования микроотверстий или полостей. Обнаружено, что увеличение толщины полиолефинового покрытия на основе порошка сверх приблизительно 5 значений толщины нижележащего слоя приводит к незначительному повышению качества слоев покрытия в изделии, тогда как стоимость технологической операции по нанесению покрытия увеличивается.

Более предпочтительно, толщина полиолефинового покрытия на основе порошка составляет приблизительно от 1,0 до 4,0 значений толщины нижележащего слоя, еще более предпочтительно, от приблизительно 1,2 до приблизительно 2,0 значений толщины нижележащего слоя.

В одном из предпочтительных воплощений настоящего изобретения стадии нанесения эпоксидной смолы, сополимерного клея (если его применяют), порошковой формы полиолефина и внешней полиолефиновой оболочки проводят, пока температура трубы составляет приблизительно от 180 до 240°С.

В некоторых случаях может представляться предпочтительным нанесение внешней полиолефиновой оболочки при значительно более низкой температуре. В дополнительном предпочтительном воплощении настоящего изобретения это можно выполнить способом, где после нанесения порошковой формы полиолефина трубу охлаждают путем подведения охлаждающей среды к внутренней поверхности трубы, пока не затвердеет полиолефиновый слой, например, как описано в Патенте США №6270847 (Wong et al.). Тогда можно применять внешнее охлаждение, например быстрое охлаждение водой поверхности трубы с покрытием, для дополнительного содействия процессу охлаждения.

Затем трубу с покрытием загружают в линию для нанесения покрытия, и сталь или другой металл трубы нагревают индукцией, например, до приблизительно 90°С. Затем подогретую трубу пропускают через печь с инфракрасным нагревателем, где полиолефиновое покрытие нагревают до температуры от 110°С до 160°С, предпочтительно, 130±10°С. В некоторых случаях можно сократить или исключить индукционный нагрев и полагаться только на инфракрасный нагрев.

Затем можно наносить внешнюю полиолефиновую оболочку боковой намоткой экструдированной пленки полиолефина на предварительно нагретое покрытие до требуемой толщины. Обычно толщина оболочки, полученной боковой намоткой, составляет от 1 мм до 5 мм. Внешнюю поверхность полимера подвергают быстрому охлаждению водой, обычно в пределах 2 м от экструзионной головки, для того чтобы полиолефин затвердел в достаточной степени, чтобы предоставить возможность контакта с механизмом для транспортировки, таким как шины конвейера.

Хотя в предпочтительном воплощении внешнюю полиолефиновую оболочку наносят способом боковой намотки, также можно наносить внешнюю полиолефиновую оболочку способом поперечной экструзии. Такая поперечная экструзия, вместе с нанесением сополимерного клея, описана в Патенте США №5026451 (Trzecieski et al.), переуступленном настоящему заявителю, указанный документ включен сюда путем ссылки.

Боковую намотку можно выполнять с применением технологий, хорошо известных специалистам в данной области и в общих чертах описанных в Патенте США №4510007 (Stucke), включенном сюда путем ссылки.

Настоящее изобретение более полно описано только посредством примера, со ссылкой на прилагаемые чертежи, где изображено следующее.

На Фиг.1 схематически изображено поперечное сечение валика сварного шва на окружности трубы.

Фиг.2-6 представляют собой изображения, похожие на Фиг.1, на которых изображены различные дополнительные формы валика сварного шва.

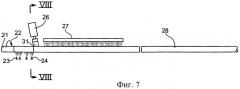

На Фиг.7 схематически в виде технологической схемы изображена технология, применяемая в известном способе нанесения покрытия на трубу.

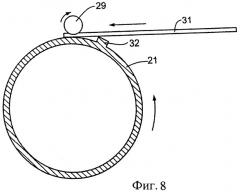

На Фиг.8 схематически изображен вид с торца, частично в поперечном сечении, сделанном на линии VIII-VIII Фиг.7, более подробно иллюстрирующий технологическую операцию на установке для боковой намотки в способе, показанном на Фиг.7.

Фиг.9-11 представляют собой изображения, похожие на Фиг.1, на которых показаны следующие стадии технологии боковой намотки.

На Фиг.12 и 13 схематически в виде технологической схемы изображено предпочтительное воплощение способа нанесения покрытия в соответствии с настоящим изобретением.

Фиг.14 представляет собой изображение, похожее на Фиг.12 и 13, на котором изображено дополнительное предпочтительное воплощение способа нанесения покрытия по настоящему изобретению.

На Фиг.15 и 16 изображены микрофотографии поперечных сечений, сделанные в области утонченных участков валика сварного шва, иллюстрирующие дефекты, которые могут образовываться в покрытии, полученном известными способами.

Фиг.17 представляет собой микрофотографию поперечного сечения, сделанную в области утонченного участка валика сварного шва, иллюстрирующую целостность покрытия, полученного в соответствии со способом согласно данному изобретению.

На Фиг.7 изображен традиционный способ нанесения покрытия на трубу. Труба 21 вращается вокруг своей оси, в то время как ее быстро подают через линию для нанесения покрытия традиционным образом, направление вращения указано стрелкой 22.

А. Если требуется, трубу подготавливают к последующему нанесению покрытия; подготовка обычно включает промывку для удаления несвязанных загрязнений, таких как грязь, лед и т.д., подогрев до температуры, которая минимум на 3°С выше точки росы, обычно до температуры от 40 до 70°С, и пескоструйную очистку для удаления ржавчины и вторичной окалины и создания профиля поверхности, и

Б. Если требуется, можно провести дополнительную обработку поверхности, например промывку фосфорной кислотой, хромовой смесью и т.д.

В. Трубу подогревают до температуры нанесения наплавляемой эпоксидной смолы (НЭС), обычно в пределах от 200 до 240°С, или, в некоторых случаях, от 180 до 250°С. Обычно такой подогрев проводят, пропуская трубу 21 через катушку индукционного нагрева или туннельную печь.

Г. Подогретую трубу пропускают через устройство 23 для нанесения НЭС, где на горячую трубу наносят электростатически заряженный порошок наплавляемой эпоксидной смолы. Порошок плавится и приклеивается к горячей трубе в месте контакта. Обычно толщина слоя наплавляемой эпоксидной смолы, образующегося на трубе, составляет от приблизительно 100 мкм до 300 мкм.

Примеры порошков наплавляемой эпоксидной смолы, которые можно применять, включают следующие продукты:

Scotchkote 6233 (товарный знак), поставляемый компанией ЗМ, Морден, провинция Манитоба, Канада;

Scotchkote 626, поставляемый компанией ЗМ, Остин, штат Техас, США;

Napguard 7-2514 FG, Napguard 7-2501 и Napguard 7-2500, поставляемые компанией DuPont Powder Coating, Хьюстон, штат Техас, США;

ЕР-2004 и EPF 1011, поставляемые компанией Jotun, Объединенные Арабские Эмираты, и

Resicoat R5-726, поставляемый компанией AKZO NOBEL, Германия. Д. Немедленно после нанесения НЭС трубу пропускают через устройство 24 для нанесения порошка клея, в котором наносят порошок сополимерного клея на горячую трубу, порошок сополимерного клея немедленно сплавляется с горячей эпоксидной смолой и образует слой сополимерного клея на наплавляемой эпоксидной смоле. Толщина образовавшегося слоя обычно составляет от 100 мкм до 250 мкм.

Применяемый сополимерный клей зависит от внешней оболочки, которую впоследствии наносят на сополимерный клей. В случае, когда внешняя оболочка представляет собой полиэтилен, можно применять, например, следующие клеи на основе полиэтилена:

Fusabond EMB500DG (порошок), поставляемый компанией DuPont, Сарния, провинция Онтарио, Канада;

Lotader 2100, поставляемый компанией Arkema, Франция, и

Lucalen G3510H, поставляемый компанией Basell, Германия.

В случае, когда внешняя оболочка представляет собой полипропилен, можно применять клей на основе полипропилена, например, такой как следующие:

Fusabond PMD4310D, поставляемый компанией DuPont, Сарния, провинция Онтарио, Канада;

Hifax ЕР2015, поставляемый компанией Basell, Италия;

Orevac 18732Р, поставляемый компанией Arkema, Франция; и

Borcoat 127Е, поставляемый компанией Borealis, Финляндия.

Е. Немедленно после нанесения клея наносят полиолефин (например, полиэтилен или полипропилен) боковой намоткой с многократным перекрыванием экструдированной пленки расплавленного полимера из листовых экструдеров, схематически обозначенных 26 на Фиг.7, для достижения требуемой толщины внешней оболочки. Обычно ее толщина составляет от 1 мм до 6 мм для покрытия, которое выполняет только антикоррозионную функцию, но может быть значительно больше, когда покрытие является компонентом термоизолирующей системы.

В случае, когда экструдированный материал 31 представляет собой полиэтилен, материал 31 может включать, например:

Sclair 35 ВР и Sclair HEY449A, поставляемые компанией Nova Chemicals, Мур, провинция Онтарио, Канада;

Lupolen 4552D, поставляемый компанией Basell, Германия;

Innovene, поставляемый компанией BP, Хьюстон, штат Техас, США.

В случае, когда экструдированный материал 31 включает полипропилен, примерами полипропиленовых композиций, которые можно использовать, являются следующие продукты:

ВВ108Е, поставляемый компанией Borealis, Финляндия;

Moplen Coat ЕР Bianco и Profax 7823, поставляемые компанией Basell, Италия; и

Hostalen РР Н2483, поставляемый компанией Hoechst, Германия.

Ж. Внешнюю поверхность экструдированной пленки подвергают действию кремнийорганических валков, смещенных по направлению к трубе, которые применяют для приложения давления к расплавленной экструдированной пленке для улучшения контакта между слоем полиолефина и клеем, между перекрывающимися витками полиолефиновой пленки, и для повышения соответствия формы расплавленного полимера неровностям поверхности, таким как приподнятые сварные швы.

З. После боковой намотки внешнюю поверхность полимера подвергают быстрому охлаждению водой с помощью устройств 27 для разбрызгивания воды, обычно в пределах одного метра от экструзионной головки, для того чтобы полиолефин затвердел в достаточной степени, чтобы предоставить возможность контакта с механизмом для транспортировки, таким как шины конвейера.

И. Труба 28 с покрытием покидает линию для нанесения покрытия.

На Фиг.8 показано действие кремнийорганического валка 29, прижимающего экструдированную пленку 31, прилегающую к валику 32 сварного шва на трубе 21.

Как можно видеть, продвигающийся валик 32 сварного шва прижимается к нижней поверхности расплавленной пленки 31 и вдавливается в нее.

Как показано на Фиг.9, валок 29, смещенный по направлению к трубе 21, проталкивает экструдированный материал 31 по направлению к продвигающемуся валику 32 сварного шва и на него.

Как показано на Фиг.10, на следующей стадии валок 29 перескакивает на валик 32 сварного шва и, в результате воздействия смещения ролика вследствие резкого перехода от стороны валика сварного шва к вершине валика 32 сварного шва, стремится прижать вершину валика 32 сварного шва, вызывая уменьшение толщины экструдированной пленки 31 в области, обозначенной 31а на Фиг.10.

Как только валок 29 проходит над валиком сварного шва и над утонченным участком 32а валика 32 сварного шва на правой стороне валика 32 сварного шва, как видно на Фиг.11, сцепление силой трения валка 29 с экструдированной пленкой 31 стремится увлечь экструдированный материал 31 от понижающегося валика 32 сварного шва, и валок 29 становится неэффективным для формования полимерной пленки на утонченном участке 32а сварного шва.

Кроме того, на стадии охлаждения внутри слоев покрытия существует тенденция образования дефектов, что будет описано более подробно позднее, в связи с Фиг.16 и 17.

На Фиг.12 и 13 показан один из примеров способа нанесения покрытия в соответствии с настоящим изобретением, осуществляемый в две стадии.

В изображенном способе начальные этапы представляют собой те же самые этапы А-В, описанные выше со ссылкой на Фиг.7.

К. Нанесение НЭС проводят электростатическим напылением из подающего устройства 33, обеспечивая толщину покрытия НЭС обычно в интервале от 150 мкм до 300 мкм. НЭС может быть, например, любой смолой из перечисленных выше в пункте Г.

Л. Немедленно после нанесения НЭС наносят промежуточный клеевой слой, содержащий рассеянные и взаимосвязанные области эпоксидной смолы и сополимера, совместным электростатическим напылением НЭС из подающего устройства 34 и электростатически заряженного порошка сополимерного клея из подающих устройств 36 и 37, таким образом, что пропорции меняются, так что содержание эпоксидной смолы выше в слое НЭС, а содержание сополимерного клея выше на внешнем участке слоя. Обычно общая толщина слоя, нанесенного из подающих устройств 34-37, составляет приблизительно от 110 до приблизительно 150 мкм. Сополимерный клей может быть, например, таким, как описано выше в пункте Д.

М. Немедленно после нанесения клея наносят электростатически заряженный порошок полиолефина напылением, например, из распылителей 38-41, или сбрасыванием электростатически заряженного порошка из вибрирующих лотков для регулирования количества нанесенного порошка. Порошок полиолефина может быть, например, таким, как описано выше в пункте Е.

Заряженный порошок полиолефина заполняет вогнутые утонченные участки сварного шва, и расплав образует сплошной слой полиолефина, толщина которого обычно составляет приблизительно от 350 мкм до 1100 мкм.

Общая толщина слоев, нанесенных на трубу до данной стадии включительно, обычно составляет от приблизительно 750 мкм до 1500 мкм.

Н. Как только полиолефиновый слой полностью расплавится, трубу охлаждают изнутри, применяя, например, способ, описанный в Патенте США №6270847 (Wong et al.). Охлаждающую среду, обычно воду, подают через трубку 42, вставленную в трубу 21, обеспечивая разбрызгивание по внутренней поверхности трубы в области, обозначенной ID на Фиг.12. Внутреннее охлаждение приводит к затвердеванию полиолефинового слоя до того, как он достигает механизмов для транспортировки, таких как шины конвейера.

О. После затвердевания полиолефинового слоя для дальнейшего содействия процессу охлаждения применяют внешнее охлаждение с помощью распылителей 43 для воды.

Получают покрытие без пропусков, с высоким качеством покрытия, примыкающего к выступающему валику сварного шва. Полиолефиновый слой заполняет утонченные области сварного шва, образуя плавный переход между основной частью трубы и выступающим валиком сварного шва.

П. Трубу 44 с покрытием, как видно на Фиг.13, загружают в линию для нанесения покрытия; стальную часть трубы индукционно нагревают до температуры приблизительно 90°С. В одном из воплощений способа подогретую трубу пропускают через инфракрасную печь 46, где полиолефиновое покрытие нагревают до температуры от 110°С до 160°С, предпочтительно, 130±10°С. В дополнительном воплощении способа индукционный нагрев можно сократить или исключить, применяя более высокоэффективный инфракрасный нагреватель.

Р. Внешнюю полиолефиновую оболочку наносят боковой намоткой экструдированной пленки 48 полиолефина на подогретое покрытие, применяя экструдер 47. Толщина покрытия, нанесенного боковой намоткой, обычно составляет от 1 мм до 5 мм. Полиолефин может быть, например, таким, как описано выше в пункте Е.

С. Кремнийорганические валки, например, такие как показано на Фиг.8-11, обычно применяют для приложения давления к экструдированной пленке 48 для улучшения контакта между слоем полиолефина и внешней полиолефиновой оболочкой и между витками намотки полиолефиновой пленки, и для приведения формы витков намотки полиолефиновой пленки в соответствие с неровностями поверхности, такими как выступающие валики сварных швов.

Т. Внешнюю поверхность полиолефиновой оболочки подвергают быстрому охлаждению водой с помощью распылителей 49 для воды, обычно в пределах одного метра от экструзионной головки, для того чтобы внешняя полиолефиновая оболочка затвердела в достаточной степени, чтобы предоставить возможность контакта с шинами конвейера или аналогичными механизмами для транспортировки, после чего трубу оставляют охлаждаться до температуры окружающей среды. На этом этапе покрытие можно охлаждать одним только внешним охлаждением, хотя также может быть благоприятно применение сочетания методов внутреннего и внешнего охлаждения, описанного выше в пункте Н, если температура трубы очень высока.

Получающееся покрытие имеет по существу одинаковую толщину по всей окружности трубы. Разница в толщине покрытия на вершине сварного шва и в основной части трубы минимальна. Покрытие соответствует по форме профилю сварного шва, и отсутствует «навес над сварным швом». Обнаружено, что данное покрытие пригодно для нанесения как на прямошовные, так и на спирально-шовные трубы.

На Фиг.14 показан один из примеров другого воплощения способа нанесения покрытия в соответствии с настоящим изобретением, осуществляемого в одну стадию.

В изображенном на Фиг.14 способе начальные этапы представляют собой те же самые этапы А-В, описанные выше со ссылкой на Фиг.7, а этапы К-М описаны выше со ссылкой на Фиг.12.

У. Когда порошок полиолефина, например, нанесенный из распылителей 38, 39 и 41, начинает плавиться, сверху на покрытие наносят слой 48 полиолефина боковой намоткой пленки расплавленного полимера, экструдированной из экструдера 47, до требуемой толщины. Обычная толщина внешней полиолефиновой оболочки составляет от приблизительно