Конвейерная установка, комбинация устройств и способ соединения металлургических процессов

Иллюстрации

Показать всеИзобретение относится к конвейерной установке с транспортными элементами для транспортировки кускового, в частности горячего, транспортируемого материала, с газоплотной оболочкой для экранирования транспортируемого материала, в которой обеспечено создание инертной газовой среды вокруг транспортируемого материала, исключение контакта транспортируемого материала с воздухом окружающей среды. Изобретение относится также к комбинированию восстановительного агрегата для восстановления оксидов в непрерывном процессе с рабочим агрегатом для изготовления жидкого металла в периодическом процессе, при этом продукт восстановления из восстановительного агрегата подают на рабочий агрегат. Изобретение относится далее к способу подачи продукта восстановления из процесса прямого восстановления для восстановления оксидов в непрерывном процессе в процесс изготовления жидкого металла в периодическом процессе, в частности, электросталеплавильной установки для изготовления жидкой стали. 4 н. и 28 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к конвейерной установке, в частности ковшовому или ячейковому питателю, с транспортными элементами для транспортировки кускового, в частности горячего, транспортируемого материала, с оболочкой для экранирования транспортируемого материала.

Далее, изобретение относится к комбинации устройств, т.е. восстановительного агрегата для восстановления оксидов в непрерывном процессе, в частности устройства прямого восстановления, и рабочего агрегата для изготовления жидкого металла, в частности электросталеплавильной установки в периодическом процессе, при этом продукт восстановления из восстановительного агрегата подается на рабочий агрегат.

Изобретение относится также к способу соединения восстановительного процесса для восстановления оксидов в непрерывном процессе, в частности в прямом восстановлении, и процесса изготовления жидкого металла в периодическом процессе, в частности в электросталеплавильном процессе, при этом продукт восстановления из восстановительного процесса подают в процесс изготовления жидкого металла для переработки.

Изобретение относится также к способу эксплуатации конвейерной установки, в частности ковшового или ячейкового питателя, с транспортными элементами для транспортировки кускового, в частности горячего, транспортируемого материала, с оболочкой для экранирования транспортируемого материала.

Из уровня техники известны конвейерные установки для транспортировки кускового и горячего транспортируемого материала для переработки в металлургических реакторах.

Из публикации US 6214986 известно, например, транспортное устройство и способ снабжения процесса плавки горячим и холодным металлизованным железорудным материалом (direct reduced iron, DRI), при этом DRI самотеком подается с производственного агрегата DRI к потребителю DRI для дальнейшей переработки. При этом недостатком является то, что все движение материальных потоков осуществляется лишь посредством гравитации, так что разность высоты в устройстве определяет узость рабочего диапазона.

Из документа US 2002/130448 известен, например, также способ подачи кускового материала от восстановительного агрегата на последующую стадию переработки пневматическим транспортом с газовой защитой. При этом негативно сказывается, прежде всего, увеличение доли мелких фракций за счет истирания во время пневматической доставки, что на последующей стадии переработки может привести к значительным недостаткам и сопровождается необходимостью трудоемкой переработки мелких фракций.

Исходя из уровня техники, задача изобретения состоит в том, чтобы предложить конвейерную установку, обеспечивающую доставку кускового транспортируемого материала с газовой защитой, и устранить известные из уровня техники недостатки. Решение задачи согласно изобретению достигается за счет конвейерной установки, соответствующей отличительной части пункта 1 формулы изобретения.

Конвейерная установка согласно изобретению обеспечивает транспортировку кускового материала, при этом благодаря вводу защитного газа исключается контакт транспортируемого материала с воздухом окружающей среды, что делает невозможными нежелательные реакции между транспортируемым материалом и воздухом окружающей среды. Для экранирования транспортируемого материала предложена крытая конвейерная установка с транспортными элементами, при этом внутри оболочки транспортные элементы с транспортируемым материалом могут находиться под защитной газовой средой.

В соответствии со специальным вариантом исполнения конвейерной установки согласно изобретению оболочка имеет боковые и верхнюю газоплотные стенки. Распределительные трубопроводы расположены на внутренних сторонах боковых оболочек, при этом они снабжены трубопроводами, пересекающими боковые оболочки.

В соответствии с преимущественным вариантом исполнения конвейерной установки согласно изобретению оболочка имеет теплоизоляцию, позволяющую снизить охлаждение транспортируемого материала. В частности, когда речь идет о горячем транспортируемом материале, который с предыдущей стадии процесса транспортируется или должен быть подвергнут дальнейшей переработке в еще горячем состоянии, преимуществом является, что предусмотрена изоляция и потери тепла можно поддерживать на низком уровне. В связи с тепловой активацией протекания многих реакций тем более существенное значение в случае горячего транспортируемого материала имеет то, что защитный газ препятствует возникновению нежелательных или неконтролируемых химических реакций с воздухом окружающей среды.

В соответствии с другим преимущественным вариантом исполнения конвейерной установки согласно изобретению распределительные трубопроводы выполнены в виде дырчатых или перфорированных труб для равномерного распределения защитного газа внутри оболочки. Равномерная продувка защитным газом позволяет создать достаточно инертную защитную газовую среду, при этом расход необходимого защитного газа может удерживаться на максимально низком уровне. Для достижения этой цели необходимо, чтобы защитный газ подавался очень равномерно, при этом следует воспрепятствовать, в частности, поступлению газов из окружающей среды, например воздуха. Использование дырчатых или перфорированных труб создает большое число входных отверстий и, следовательно, равномерную подачу защитного газа.

В соответствии с приемлемым вариантом исполнения конвейерной установки согласно изобретению большое число распределительных трубопроводов на конвейерной установке обеспечивают по меньшей мере одну посекционно регулируемую линию подвода по меньшей мере одного защитного газа. Эта мера позволяет добиться значительно большей эффективности от продувки защитным газом, так что даже при небольшом расходе защитного газа может быть обеспечено полное экранирование транспортируемого материала.

Альтернативный вариант исполнения конвейерной установки согласно изобретению предусматривает, что в распределительные трубопроводы защитный газ подается при помощи посекционно объединенных подводящих линий, которые соответственно отдельными подающими трубопроводами подсоединены по меньшей мере к одному центральному источнику снабжения защитным газом. Эта система позволяет целенаправленно подавать защитный газ на конвейерную установку посекционно и в отдельные места. От одного или нескольких центральных источников снабжения защитным газом через большое число подающих трубопроводов по меньшей мере один защитный газ поступает на секции. Может быть предусмотрено, что на отдельные секции подаются различные объемы защитного газа или различные защитные газы или смеси защитных газов. Таким образом, конвейерная установка при необходимости может продуваться защитным газом и при этом количества защитного газа могут варьировать в зависимости от температурных условий или условий течения защитного газа в конвейерной установке. Распределительные трубы, объединенные посекционно в группу, снабжаются защитным газом через подающие трубопроводы. Обычно в одну секцию может быть объединено примерно от 10 до 25 распределительных труб. Число секций на каждую конвейерную установку может быть выбрано соответственно длине конвейерной установки, при этом для обеспечения целенаправленного снабжения защитным газом предпочтительными считаются от 4 до 8 секций.

В соответствии с особым вариантом исполнения конвейерной установки согласно изобретению распределительные трубопроводы имеют на своих верхних и нижних сторонах отверстия и/или прорези. Для направленного ввода защитного газа параллельно боковой оболочке они ориентированы вверх и/или вниз. Направлять защитный газ непосредственно на транспортируемый материал оказалось невыгодным, так как это может привести к значительному пылеобразованию. Целенаправленный ввод защитного газа по существу в направлении параллельно боковой оболочке вверх и вниз обеспечивает надежную продувку зоны внутри оболочек. Направленный вниз парциальный объем поданного защитного газа также препятствует доступу воздуха из окружающей среды, так как постоянно имеется поток защитного газа, направленный наружу.

В соответствии со специальным вариантом исполнения конвейерной установки согласно изобретению конвейерная установка расположена под наклоном, в частности под углом от 10° до 50°, предпочтительно под углом от 20° до 35°. Благодаря этому расположению конвейерной установки могут быть преодолены значительные разности высоты, так что могут быть преодолены также разности высоты, обусловленные технологическими аспектами конвейерной установки или процесса. Защитный газ позволяет воспрепятствовать всасыванию воздуха из окружающей среды обусловленным теплом горячего транспортирующего газа и направленным вверх потоком газа и воспрепятствовать проникновению воздуха из окружающей среды, так что даже при больших углах наклона можно избежать контакта транспортируемого материала с окружающей средой.

В соответствии с преимущественным вариантом исполнения конвейерной установки согласно изобретению оболочка имеет относительно конвейерной установки уплотнительные зазоры, предусмотренные для отвода избыточного защитного газа и для охлаждения конвейерной установки. Чтобы расход необходимого защитного газа поддерживать на минимально возможном уровне, предусмотрены уплотнительные зазоры, во-первых, снижающие выход защитного газа и, во-вторых, преграждающие поступление воздуха из окружающей среды. В связи с наличием подвижных частей в конвейерной установке, а также жесткими условиями работы, например высокой тепловой нагрузкой, толчками и пылью, преимущественными являются бесконтактные уплотнения, обеспечивающие большие сроки службы без высоких затрат на обслуживание. За счет целенаправленного расхода выходящего защитного газа может быть снижена тепловая нагрузка на подвижные части или также и на несущую конструкцию конвейерной установки и достигнут эффект охлаждения. При этом объем защитного газа может быть установлен соответственно требованиям, так что могут быть отрегулированы надежное экранирование защитным газом, достаточная степень охлаждения и небольшой расход защитного газа.

В соответствии с возможным вариантом исполнения конвейерной установки согласно изобретению над распределительными трубопроводами в зоне верхних концов транспортных элементов предусмотрены дроссельные планки. Они служат для того, чтобы преградить доступ окружающей среды в транспортный элемент, при этом между дроссельными планками и транспортными элементами имеется узкий зазор. Дроссельные планки позволяют добиться дальнейшего снижения необходимого защитного газа, так как дроссельные планки обеспечивают снижение обмена объемов газа. При этом ширина зазора выполнена настолько узкой, что происходит минимально возможный газообмен, причем из соображений безопасности и чтобы исключить соприкосновения между транспортными элементами и дроссельными планками, должен сохраняться минимальный зазор. Ширина зазора должна быть отрегулирована с учетом теплового расширения и движения транспортных элементов, причем приняты зазоры от 1 до 10 см, предпочтительно от 2 до 4 см. Дальнейшим следствием этого является снижение тепловых потерь при транспортировке горячего транспортируемого материала.

Другой возможный вариант исполнения конвейерной установки согласно изобретению предусматривает, что для управляемой загрузки конвейерной установки предусмотрен несущий орган, в частности ячейковый лопастной питатель или шнековый питатель, причем перед загрузкой конвейерной установки транспортируемым материалом несущий орган продувают защитным газом для удаления кислорода воздуха. Управляемая загрузка конвейерной установки является существенной для того, чтобы обеспечить дальнейший процесс постоянным объемом транспортируемого материала. Для этого известны, например, ячейковые лопастные питатели, которые могут поставлять постоянный объемный расход транспортируемого материала. Чтобы в зоне несущего органа также предотвратить неконтролируемые реакции транспортируемого материала с воздухом окружающей среды, предусмотрена продувка защитным газом несущего органа или его транспортирующих ячеек. Таким образом из несущего органа может быть удален, например, остаточный объем кислорода.

В соответствии с особым вариантом исполнения конвейерной установки согласно изобретению непосредственно перед несущим органом предусмотрена запорная задвижка и последующий шаровой клапан для запирания несущего органа. Эта мера позволяет продувать несущий орган и конвейерную установку защитным газом также тогда, когда прекращена подача транспортируемого материала.

В соответствии со специальным вариантом исполнения конвейерной установки согласно изобретению несущий орган включает продуваемый защитным газом самотечный желоб для загрузки транспортируемого материала на конвейерную установку. Постоянный и управляемый объем транспортируемого материала из несущего органа подается по желобу на конвейерную установку, причем предусмотрена продувка защитным газом, которая также в зоне желоба обеспечивает защитную газовую среду для транспортируемого материала. Благодаря этой мере транспортируемый материал может подаваться непрерывно под газовой защитой.

В соответствии с преимущественным вариантом исполнения конвейерной установки согласно изобретению в зоне мест загрузки и/или разгрузки конвейерной установки предусмотрены отсасывающие устройства, в частности вытяжные инжекторы с отдельными колпаками для отсоса пыли, при этом в колпаках для отсоса пыли вытяжные трубы расположены таким образом, что для охлаждения отсасываемых газов или пыли может забираться также подсасываемый из окружающей среды воздух. При загрузке или разгрузке транспортируемого материала вследствие неизбежного наличия в транспортируемом материале доли мелких фракций происходит пылеобразование, что может представлять очень серьезную нагрузку для окружающей среды. Для минимизации этой нагрузки на окружающую среду предусмотрены отсасывающие устройства, которые при этом вместе с пылью отсасывают также защитный газ. Чтобы при транспортировке горячего транспортируемого материала предотвратить слишком большую тепловую нагрузку на отсасывающие устройства, вытяжные колпаки или вытяжные трубы расположены так, что забирается также значительный объем подсасываемого из окружающей среды воздуха, чтобы таким образом охлаждать смесь защитного газа с воздухом. При этом подсасываемый воздух может составлять долю от 10 до 80% от общего расхода газа, причем этот объем регулируют в зависимости от тепловой обстановки.

Задача согласно изобретению решается далее за счет комбинирования устройств в соответствии с отличительной частью пункта 14 формулы изобретения.

Комбинирование устройств предусматривает согласование различных процессов или необходимость использования преимуществ, вытекающих, например, из переработки произведенного промежуточного продукта на непосредственно следующей стадии процесса. Например, предпочтительна переработка еще теплого или горячего продукта на последующей стадии процесса, так как таким образом достигается значительное преимущество в плане экономии энергозатрат. Вследствие различий в протекании процессов зачастую необходимо предусмотреть специальные взаимосвязи процессов и соответствующие устройства, позволяющие использовать преимущества комбинирования последних. Комбинирование устройств согласно изобретению позволяет использовать синергетику при соединении восстановительного агрегата с плавильным агрегатом для изготовления жидкого металла, например жидкой стали. Для соединения непрерывно протекающего процесса восстановления в восстановительном агрегате с периодически протекающим процессом, например процессом производства стали в электросталеплавильной установке, необходимо предусмотреть разъединительные устройства, например буферные устройства. Буферное устройство может собирать непрерывно производимый промежуточный продукт, так что его можно дальше обрабатывать дискретно, например периодами. Наряду с продуктом восстановления в плавильный агрегат могут присаживаться также другие шихтовые материалы.

Другой очень существенной предпосылкой для непосредственной переработки продукта восстановления является технологическое совмещение устройств. При этом зачастую необходимо преодолеть значительные разности высоты для осуществления загрузки. Далее, еще горячий продукт восстановления необходимо защитить так, чтобы исключить вредные и неконтролируемые реакции с воздухом окружающей среды, которые могут привести, например, к снижению уже имеющейся степени металлизации. Поэтому согласно изобретению восстановительный агрегат соединен с рабочим агрегатом для изготовления жидкого металла посредством транспортного устройства по пунктам 1-13 формулы изобретения. Таким образом, можно гарантировать, что продукт восстановления из восстановительного агрегата надежно под газовой защитой может быть доставлен в рабочий агрегат для изготовления жидкого металла.

В соответствии с особым вариантом исполнения комбинирования устройств согласно изобретению буферное устройство включает по меньшей мере один буферный накопитель. Промежуточное аккумулирование позволяет осуществлять сообразно с возможностями рабочего агрегата периодическую (batch to batch) загрузку, при этом буферный накопитель в зависимости от его аккумулирующей способности может быть приведен в соответствие с потребностями соединяемых установок. Так как соединенные при комбинировании устройств процессы имеют различные технологические требования, то за счет по меньшей мере частичного разъединения процессов могут быть достигнуты тем не менее оптимальные производственные условия с использованием синергетики обоих комбинируемых устройств.

В соответствии с особым вариантом исполнения комбинирования устройств согласно изобретению буферное устройство включает два буферных накопителя для попеременной загрузки или опорожнения. Комбинирование двух независимых агрегатов допускает еще лучшую загрузку плавильного агрегата, причем попеременное использование накопителей обеспечивает еще большую гибкость при загрузке.

В соответствии с особенно предпочтительным вариантом исполнения комбинирования устройств согласно изобретению буферное устройство имеет теплоизоляцию. Это позволяет лучше организовать временное разъединение материальных потоков продукта восстановления, причем могут быть соблюдены тем не менее на низком уровне тепловые потери за счет продукта восстановления.

Особый вариант исполнения комбинирования устройств согласно изобретению предусматривает, что буферное устройство включает по меньшей мере один шаровой клапан и/или одну запорную задвижку для газоплотного запирания буферного устройства. В связи с необходимостью защиты транспортируемого материала защитным газом необходимо также исключить контакт с окружающей средой временно аккумулируемого материала. Простая мера в этом плане состоит в том, чтобы исключить проникновение окружающей среды посредством запорной задвижки и шарового крана. При этом шаровая задвижка отвечает за грубое запирание, которое эффективно сохраняет транспортируемый материал, так что шаровой кран остается свободным от транспортируемого материала. Шаровой кран осуществляет газоплотное запирание.

В соответствии с альтернативным вариантом исполнения комбинирования устройств согласно изобретению буферное устройство имеет подключения к продувке защитным газом и/или охлаждающим газом, в частности инертным газом, для охлаждения в случае аварии. Подключение к трубопроводу защитного газа обеспечивает продувку транспортируемого материала в накопителе. При этом буферное устройство, например буферный накопитель, продувают защитным газом, причем вместе с подающим трубопроводом защитного газа предусмотрен отводящий трубопровод защитного газа, так что проникновение воздуха из окружающей среды может быть эффективно исключено. В случае аварии необходимо охладить горячий транспортируемый материал в накопителе, при этом можно также осуществить его продувку защитным газом.

Специальный вариант исполнения комбинирования устройств согласно изобретению предусматривает, что на буферном устройстве предусмотрено загрузочное приспособление для дополнительного присадочного материала. Это загрузочное приспособление позволяет осуществить совместную садку аккумулированного транспортируемого материала вместе с одним или несколькими присадочными материалами, так что отпадает необходимость в дополнительных устройствах. Однако как альтернатива могут быть предусмотрены также дополнительные устройства для особой загрузки присадочных материалов.

В соответствии с возможным вариантом исполнения комбинирования устройств согласно изобретению буферное устройство имеет по меньшей мере одно непрерывно действующее взвешивающее устройство для учета аккумулируемого продукта восстановления и/или шихтовых материалов. Простое решение предлагает загрузка, осуществляемая на основе весового измерения транспортируемого материала. При этом преимуществом является, в частности, что может осуществляться управляемая загрузка в плавильный агрегат по весу, то есть загрузка может соответствовать заданному соотношению вес/время. Наряду с продуктом восстановления могут быть вместе с ним или попеременно загружены также другие шихтовые материалы.

В соответствии с альтернативным вариантом исполнения комбинирования устройств согласно изобретению буферное устройство имеет по меньшей мере один несущий орган для регулирования загрузки продукта восстановления и/или шихтовых материалов в плавильный агрегат. Несущий орган допускает регулируемую по времени или объему загрузку плавильного агрегата, так что может быть выдержан оптимальный процесс. При этом загрузку принято осуществлять по заранее установленным функциям объем/время.

В соответствии со специальным вариантом исполнения комбинирования устройств согласно изобретению перед конвейерной установкой предусмотрена выгрузка для продукта восстановления из восстановительного агрегата, при этом последний соединен с холодильной камерой для приема и охлаждения продукта восстановления. В аварийных ситуациях или также при специальных производственных циклах необходимо извлекать и отправлять в холодильную камеру частично или весь продукт восстановления.

Далее, задача согласно изобретению решается за счет способа согласно изобретению соединения восстановительного процесса и процесса изготовления жидкого металла в соответствии с отличительной частью пункта 24 формулы изобретения.

Соединение непрерывного процесса, такого как восстановительный процесс, с периодическим процессом, таким как процесс изготовления жидкого металла, делает необходимым частичное разъединение процессов, например промежуточным аккумулированием продукта восстановления. Эта негативная сама по себе мера может быть использована с преимуществом за счет того, что продукт восстановления и при необходимости другой шихтовый материал постоянно подают или держат под защитной газовой средой посредством ячейкового лопастного питателя. Этим обеспечивается то, что продукт восстановления не требует дополнительной подготовки, а может непосредственно обрабатываться или загружаться. За счет непрерывного поддержания инертной атмосферы в защитной газовой среде восстановленный материал может продолжать переработку также после промежуточного аккумулирования, причем также горячие продукты восстановления надежно защищены от нежелательных реакций с воздухом окружающей среды. Существенным является при этом тот факт, что восстановленный материал постоянно находится под защитным газом, то есть в течение всего пути транспортировки, промежуточного аккумулирования и вплоть до загрузки в плавильный агрегат.

В соответствии с особым вариантом исполнения способа согласно изобретению подача продукта восстановления и/или шихтовых материалов из буферного устройства в процесс изготовления жидкого металла осуществляется периодически. При этом загрузку для оптимизации процесса принято осуществлять по заранее установленным или также заложенным в способе функциям время/объем.

В соответствии с другим возможным вариантом исполнения способа согласно изобретению осуществляется регулируемая загрузка продукта восстановления в процесс изготовления жидкого металла на основе непрерывного весового измерения в буферном устройстве. Регулируемая загрузка в процесс изготовления жидкого металла показала эффективность этой меры, так как при этом на основе простых измерений возможно точное управление или отслеживание процесса.

В соответствии с особенно предпочтительным вариантом исполнения способа согласно изобретению продукт восстановления временно аккумулируют без охлаждения и/или подают в процесс изготовления жидкого металла. Благодаря этому управлению процессом можно минимизировать тепловые потери или энергозатраты процесса в целом. За счет меры по созданию инертной среды для горячего продукта восстановления можно осуществить промежуточное аккумулирование продукта восстановления, при этом можно надежно воспрепятствовать нежелательным реакциям, как например реакциям окисления.

В соответствии с предпочтительным вариантом исполнения способа согласно изобретению продукт восстановления представляет собой металлизованный железорудный материал (DRI). Он отличается высокой степенью металлизации, то есть очень высокой долей металла. Ввиду высокой реактивности горячего DRI, обязательным условием является защитная газовая среда, в частности тогда, когда DRI необходимо временно аккумулировать. Благодаря способу согласно изобретению высококачественный DRI при утилизации аккумулированного тепла может быть использован в процессе изготовления, в частности, жидкой стали. Таким образом, создается особенно эффективный способ, соответствующий самым высоким требованиям качества.

В соответствии с другим предпочтительным вариантом исполнения способа согласно изобретению часть продукта восстановления, которая не может быть переработана непосредственно в процессе изготовления жидкого металла, удаляют из способа соединения. Эта мера, во-первых, позволяет привести в соответствие объемы производства при различиях в производительности соединенных процессов и/или, во-вторых, приспособить способ к специальным ситуациям, как, например, в случае перебоев в процессе изготовления жидкого металла.

В соответствии с возможным вариантом исполнения способа согласно изобретению продукт восстановления и при необходимости присадочный материал временно аккумулируют или подают в процесс изготовления жидкого металла попеременно по меньшей мере в двух буферных устройствах. За счет попеременного режима работы непрерывный процесс может быть отсоединен от периодической части процесса. Кроме того, промежуточное аккумулирование обеспечивает также гарантийную функцию в случае непродолжительных перебоев в работе.

Задача согласно изобретению решается также за счет способа согласно изобретению эксплуатации конвейерной установки в соответствии с отличительной частью пункта 31 формулы изобретения. Продувка согласно изобретению пространства в конвейерной установке и внутри оболочки с защитным газом гарантирует, что исключается проникновение воздуха из окружающей среды и, следовательно, контакт с транспортируемым материалом. В частности, в случае горячего транспортируемого материала так можно предотвратить нежелательные химические реакции транспортируемого материала с окружающей средой. Благодаря экранированию транспортируемого материала посредством оболочки снижается также нагрузка на окружающую среду, например за счет пыли из доли мелких фракций в транспортируемом материале.

Особый вариант исполнения способа согласно изобретению предусматривает, что защитный газ между оболочкой и конвейерной установкой отрегулирован относительно окружающей среды с незначительным сверхдавлением от 0,01 до 0,4 бар, в частности от 0,05 до 0,1 бар, что исключает всасывание окружающей среды в конвейерную установку за счет обусловленного теплом разрежения в конвейерной установке. Обусловленное теплом разрежение проявляется, прежде всего, в конвейерных установках с сильным наклоном и горячим транспортируемым материалом. В результате в зоне конвейерной установки в целом возникает разрежение, которое может всасывать, например, воздух из окружающей среды. Чтобы надежно исключить эту загрузку воздуха, необходимо существенно компенсировать разрежение подачей защитного газа и воспрепятствовать проникновению окружающей среды. Для этого необходимо поддерживать по меньшей мере незначительное сверхдавление защитного газа в зоне конвейерной установки или внутри оболочки.

В соответствии с возможным вариантом исполнения способа согласно изобретению в качестве защитного газа используется технологический газ восстановительного агрегата или технологический газ сгорания восстановительного агрегата, дымовой газ из металлургической плавильной печи или инертный газ, в частности азот, или смеси этих газов. Далее, могут быть использованы также смеси названных газов. Использование технологических газов дает то преимущество, что эти газы экономически очень выгодны и могут быть предложены в достаточном объеме. В случае если защитный газ не может быть предложен в достаточном количестве, могут быть использованы также дополнительные защитные газы, например азот.

Ниже возможные варианты исполнения описаны более детально на основании чертежей, на которых показаны:

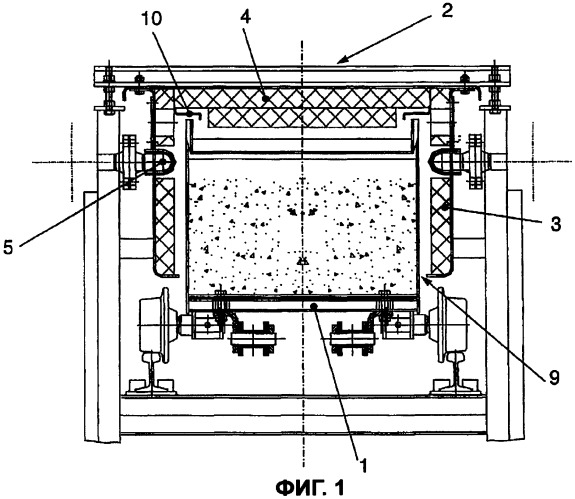

фиг.1 - конвейерная установка согласно изобретению в поперечном разрезе относительно направления транспортировки,

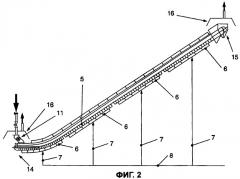

фиг.2 - конвейерная установка согласно изобретению в схематичном изображении,

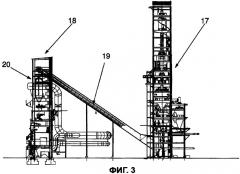

фиг.3 - комбинирование устройств согласно изобретению в виде в перспективе, и

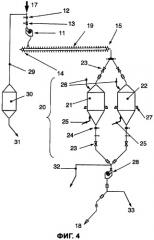

фиг.4 - комбинирование устройств согласно изобретению в схематичном изображении.

На фиг.1 изображены в разрезе существенные компоненты. Конвейерная установка включает транспортные элементы 1 для приема транспортируемого материала, которые могут быть выполнены, например, в форме транспортных ячеек или транспортных ковшей, как они известны из ячейковых лопастных или ковшовых питателей. Транспортные ковши перемещаются, например, при помощи колес по рельсам, при этом ковши могут быть соединены между собой при помощи цепей. Сверху и по бокам транспортных элементов 1 расположена образованная боковыми 3 и верхней газоплотными стенками 4 оболочка 2. Эти стенки имеют теплоизоляцию, которая предохраняет теплый транспортируемый материал от охлаждения, с одной стороны, и выполняет защитную функцию для окружающей стальной конструкции, с другой стороны. Кроме того, эти стенки препятствуют чрезмерной нагрузке на окружающую среду пыли и отработанных газов.

Расположенные сбоку распределительные трубопроводы 5 пересекают насквозь боковые стенки 3, причем распределительные трубопроводы в виде дырчатых или перфорированных трубопроводов распределяют защитный газ внутри стенок. Благодаря продувке защитным газом транспортируемый материал, особенно когда он еще горячий и обладает хорошей реактивностью с воздухом, защищен от нежелательных реакций, в частности окисления.

Распределительные трубопроводы на своих верхних и нижних сторонах имеют отверстия или прорези, обеспечивающие направленную загрузку защитного газа. Эти меры позволяют избежать пылеобразования за счет прямого обдувания потоком транспортируемого материала. Кроме того, обеспечивается надежная продувка зон внутри оболочек. За счет направленного вниз парциального объема подводимого защитного газа исключается также проникновение воздуха окружающей среды, так как постоянно присутствует направленный наружу объем защитного газа.

В зоне верхней кромки транспортного элемента 1 предусмотрены дроссельные планки 10, которые преграждают проникновение окружающей среды в транспортный элемент. Дополнительно предусмотрены уплотнительные зазоры 9, образованные выступающими элементами в зоне нижних боковых стенок транспортного средства 1, которые предусмотрены для отвода избыточного защитного газа и для охлаждения установки.

На фиг.2 показано возможное строение конвейерной установки. Посредством несущего органа 11, который может быть выполнен, например, в форме ячейкового лопастного питателя, на месте загрузки 14 транспортируемый материал подают на конвейерную установку. Ячейковый лопастный питатель обеспечивает точную объемную загрузку на транспортные элементы 1. Для минимизации пылевой нагрузки в зоне мест загрузки и разгрузки 14 и 15 предусмотрены отсасывающие устройства, в частности вытяжные инжекторы. Для охлаждения вытяжные трубы расположены таким образом, что подсасываемый из окружающей среды воздух может охлаждать отсасываемые газы или пыль.

Подводящая линия транспортируемого материала включает по меньшей мере один золотниковый и один шаровой клапаны, так что несущий орган 11 может отсекаться. Несущий орган продувают защитным газом, так что также в этой зоне транспортируемый материал может быть эффективно защищен от окружающей среды. В зоне несущего органа 11 предусмотрен продуваемый защитным газом самотечный желоб для загрузки транспортируемого материала на транспортный элемент.

От центрального источника 8 снабжения защитным газом и отдельных подающих трубопроводов 7 защитного газа, связанных с соединенными посекционно подводящими линиями 6, конвейерная установка через распределительные трубопроводы 5 продувается защитным газом. Вследствие секционного строения расход защитного газа можно увязать с локальной ситуацией, то есть рассчитать соответственно расход защитного газа.

На фиг.3 показан вид в перспективе возможной компоновки комбинированных устройств согласно изобретению. Восстановительный агрегат 17, как например установка прямого восстановления, создает исходный продукт, как например горячий металлизованный железорудный материал (HDRI), для последующего рабочего агрегата, как например электросталеплавильной установки. Оба агрегата соединены между собой посредством конвейерной установки 19 согласно изобретению, при этом должен быть преодолен также существенный перепад высоты. Исходный продукт, еще в горячем состоянии, может транспортироваться непосредственно конвейерной установкой и подаваться на рабочий агрегат. Благодаря экранированию согласно изобретению исходного продукта в течение всего пути транспортировки можно воспрепятствовать нежелательным реакциям с воздухом окружающей среды и поддерживать нагрузку на окружающую среду на низком уровне. Перед дальнейшей переработкой исходного продукта в рабочем агрегате исходный продукт временно аккумулируется в буферном устройстве 20, которое в большинстве случаев расположено над рабочим агрегатом. Для поддержания на низком уровне тепловых потерь буферное устройство снабжено теплоизоляцией.

На фиг.4 изображена технологическая обстановка между восстановительным агрегатом 17 и плавильным агрегатом 18. Буферное устройство 20 имеет предпочтительно два буферных накопителя 21, 22 для приема исходного продукта. Они могут попеременно загружаться и соответственно опорожняться. Для газоплотного запирания буферных накопителей 21 и 22 предусмотрены по меньшей мере одна запорная задвижка 24 и один шаровой клапан 23. Для продувки буферных накопителей 21 и 22 предусмотрены подключения 25 для ввода защитного газа. Дополнительно буферные накопители включают непоказанные вытяжные устройства для отвода защитного газа. Кроме того, могут быть предусмотрены загрузочные приспособления 26 для загрузки