Сборное железобетонное покрытие путей

Иллюстрации

Показать всеНастоящее изобретение относится к области дорожного строительства, в частности к сборно-разборным железобетонным покрытиям трамвайных или железнодорожных путей. Технический результат заключается в повышении эксплуатационных характеристик. Указанный технический результат достигается тем, что сборное железобетонное покрытие путей содержит путевые межрельсовые, междупутные и боковые железобетонные плиты, уложенные встык, и соответствующие им резиновые фиксаторы, уложенные между плит и между рельсом путей и плитами, при этом обращенные друг к другу торцевые поверхности соответствующих плит содержат продольный выступ и соответствующее ему углубление, а упомянутые фиксаторы, уложенные между рельсом путей и соответствующими плитами, выполнены в виде бруса и имеют с одной стороны криволинейную поверхность, а с другой стороны - плоскую опорную поверхность для соответствующей плиты и выступ с полостью в виде продольного канала для упора боковой поверхности соответствующей плиты, при этом упомянутые продольный выступ и углубление упомянутых плит выполняют в виде полукруга, упомянутая криволинейная поверхность упомянутых фиксаторов выполнена в форме поверхности, повторяющей поверхности подошвы, шейки, головки рельса путей и области перехода поверхности подошвы рельса путей к поверхности шейки рельса путей соответственно, при этом в области перехода поверхности шейки рельса путей к поверхности головки рельса путей выполнено углубление по всей длине бруса. 2 з.п. ф-лы, 1 табл., 12 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к области дорожного строительства, в частности к сборно-разборным железобетонным покрытиям трамвайных или железнодорожных путей.

Уровень техники

Из уровня техники известно сборное железнодорожное покрытие путей и фиксаторы для него (RU 2382135, опубл. 20.02.2010), которое содержит путевые межрельсовые, междупутные и боковые железобетонные плиты, уложенные встык своими торцевыми поверхностями, и резиновые фиксаторы, расположенные между рельсами и боковыми поверхностями плит, при этом обращенные друг к другу торцевые поверхности соответствующих плит содержат продольный гребень и соответствующую ему впадину, выполненные в виде трапеции.

При использовании конструкции данного типа были выявлены существенные недостатки, в частности, происходило разрушение упомянутого продольного гребня как при монтаже упомянутых плит, так и последующей эксплуатации уже установленных плит. Разрушение упомянутого продольного гребня ведет к ослаблению устойчивости положения плит на элементах трамвайного или железнодорожного пути, уменьшению надежности стыков торцевых поверхностей плит покрытия, уменьшению герметичности в местах стыка фиксаторов с рельсами и плитами. Данные обстоятельства приводят к уменьшению эксплуатационной надежности покрытия и уменьшению его срока службы, что в дальнейшем приводит к увеличению расходов по его содержанию.

Также из уровня техники известен фиксатор сборного железобетонного покрытия трамвайных путей (RU 71988, опубл. 27.03.2008), который выполнен в виде бруса из резины, имеющего с одной стороны криволинейную поверхность в форме пазух рельсов, а с другой стороны - плоскую опорную поверхность для соответствующей плиты и выступ для упора в верхнюю часть боковой поверхности плиты, в котором выполнена полость в виде продольного канала.

Известно, что резина хоть и является эластичным материалом, но при этом она также является и несжимаемым материалом. При монтаже данная особенность резины затрудняет правильную установку ее в соответствующее посадочное место на рельсе путей, что может приводить как к ее разрушению в процессе установки (можно деформировать при забивке), так и к ее неправильной установке (перекос относительно нормального положения), что в дальнейшем приводит к уменьшению эксплуатационной надежности всего покрытия и уменьшению его срока службы.

Известно выполнение фиксатора в виде бруса, имеющего углубление в области поверхности головки (см. US 4461421, 24.07.1984), при этом обеспечивается удобство монтажа.

Однако вероятность попадания влаги/загрязнения в данное углубление велика, поэтому не происходит повышение эксплуатационной надежности.

Сущность изобретения

Техническим результатом при использовании настоящего изобретения является устранение указанных выше недостатков, а также создание сборного железобетонного покрытия путей с повышенными эксплуатационными характеристиками.

Указанный технический результат достигается тем, что сборное железобетонное покрытие путей содержит путевые межрельсовые, междупутные и боковые железобетонные плиты, уложенные встык, и соответствующие им резиновые фиксаторы, уложенные между плит и между рельсом путей и плитами, при этом обращенные друг к другу торцевые поверхности соответствующих плит содержат продольный выступ и соответствующую ему углубление, а упомянутые фиксаторы, уложенные между рельсом путей и соответствующими плитами, выполнены в виде бруса и имеют с одной стороны криволинейную поверхность, а с другой стороны - плоскую опорную поверхность для соответствующей плиты и выступ с полостью в виде продольного канала для упора боковой поверхности соответствующей плиты, при этом упомянутые продольный выступ и углубление упомянутых плит выполняют в виде полукруга, упомянутая криволинейная поверхность упомянутых фиксаторов выполнена в форме поверхности, повторяющей поверхности подошвы, шейки, головки рельса путей и области перехода поверхности подошвы рельса путей к поверхности шейки рельса путей соответственно, при этом в области перехода поверхности шейки рельса путей к поверхности головки рельса путей выполнено углубление по всей длине бруса.

В частности, каждая из упомянутых плит содержит по меньшей мере два технологических отверстия, упомянутые фиксаторы выполняют из резины, упомянутый выступ в поперечном сечении выполнен в несжатом состоянии, полукруглой формы, и упомянутая полость в поперечном сечении в несжатом состоянии имеет форму круга.

Краткое описание чертежей

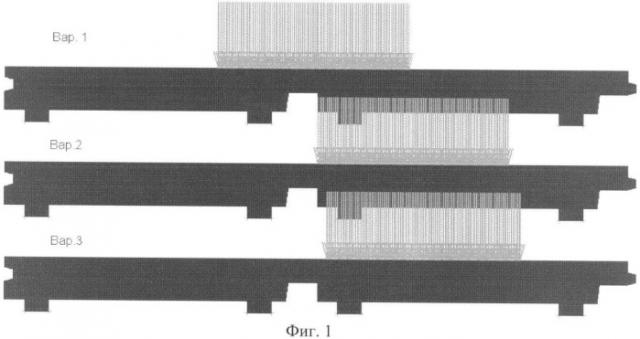

Фиг.1 представляет собой вид моделей плиты и варианты расположения нагрузки.

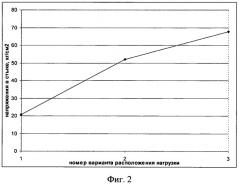

Фиг.2 представляет собой график распределения напряжения в стыке между плитами в зависимости от варианта расположения нагрузки по Фиг.1.

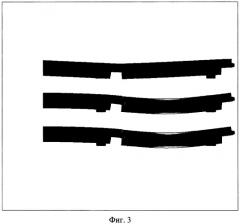

Фиг.3 представляет собой напряжения и деформации в плитах при разном расположении нагрузки по Фиг.1.

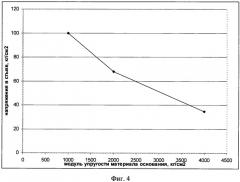

Фиг.4 представляет собой график распределения напряжений в стыке между плитами в зависимости от модуля упругости основания.

Фиг.5 представляет собой распределение эквивалентных напряжений в стыках между плитами.

Фиг.6 представляет собой распределение эквивалентных напряжений в стыках между плитами.

Фиг.7 представляет собой продольное сечение любой из плит сборного железобетонного покрытия.

Фиг.8 представляет собой поперечное сечение боковой железобетонной плиты.

Фиг.9 представляет собой поперечное сечение междупутной железобетонной плиты.

Фиг.10 представляет собой поперечное сечение межрельсовой (колейной) железобетонной плиты.

Фиг.11 представляет собой вариант поперечного сечения участка сборного железобетонного покрытия в области сопряжения плиты с рельсом железнодорожного типа.

Фиг.12 представляет собой вариант поперечного сечения участка сборного железобетонного покрытия в области сопряжения плиты с рельсом трамвайного типа.

Подробное описание предпочтительного варианта осуществления изобретения

Последующее описание будет осуществлено со ссылками на чертежи, на которых одинаковыми ссылочными позициями обозначены одинаковые элементы по всему тексту описания.

Для выявления причин, послуживших разрушению упомянутого продольного гребня (по прототипу RU 2382135) трапециевидной формы, была построена модель соединения двух плит.

На Фиг.1 изображен вид моделей плиты и варианты расположения нагрузки. Модель представляет собой две плиты, соединенные между собой через резиновую прокладку и опирающиеся на подкладки по краям плиты. Для моделирования были выбраны плоские изопараметрические узловые элементы. Всего в модели 60945 узлов и 58620 элементов. Опирание плит и соединение их в стыке между собой решалось как задача контакта с возможным отлипанием.

В качестве расчетной нагрузки принята НК-100 с давлением на каждое колесо в 12,5 т. Нагрузка распределена на площадке в 20 см длиной и 80 шириной. С учетом динамического коэффициента 1,3 и коэффициента надежности по нагрузке 1,0 расчетная нагрузка составила 16,25 т на колесо.

Как и следовало ожидать, наибольшие усилия в стыке показал третий вариант с расположением нагрузки справа от стыка. По вариантам нагружения усилие в рассматриваемой точке составило 20,75, 51,97 и 67,69 кг/см2 соответственно (Фиг.2).

Чтобы изучить распределение напряжений в зависимости от жесткости опирания, были проанализированы площадки с разной податливостью (Фиг.3). Практически применимым материалом для опирания является резина с модулем упругости в 2000 кг/см2. Дополнительно были расчитаны варианты с модулем упругости 1000 и 4000 кг/см2. На Фиг.3 показаны напряжения и деформации в плитах при разном расположении нагрузки. Модуль упругости площадок опирания 2000 кг/см2, при этом деформации увеличены в 100 раз для наглядности. Напряжения в стыке увеличиваются при уменьшении жесткости основания и уменьшаются при увеличении жесткости опирания.

Таким образом, для модулей упругости основания в 1000, 2000 и 4000 кг/см2 напряжения составили 99, 67 и 34 кг/см2 соответственно (Фиг.4). Результаты расчета показали, что при недостаточно жестком основании разрушение стыка произойдет в любом случае независимо от его формы. При жестком основании напряжения в стыке не превышают предела на растяжение.

При заданной жесткости основания в 2000 кг/см2 стык (про прототипу) должен разрушиться. Однако, если изменить его форму на более плавную без концентраторов напряжений, система выдерживает необходимые усилия. Также, если принять вариант стыка согласно настоящему изобретению, то напряжения уменьшатся в 1,6 раза и станут меньше предела прочности на разрыв.

На Фиг.5 показано распределение эквивалентных напряжений в стыках между плитами по прототипу и согласно настоящему изобретению. Для расчета эквивалентных напряжений были собраны две плоские модели. Модели состоят из 11220 элементов и 118902 узлов. Элементы - плоские четырехузловые, изопараметрические. Помимо бетонного сечения, в модель был включен резиновый уплотнитель. Модуль упругости бетона принимался равным Е=332000 кг/см2, резины - 2000 кг/см2.

Решалась задача контакта с отлипанием узлов при расхождении. Решение находилось в 10 итераций. Анализировались два случая - давление правой части стыка на левую и наоборот. После расчета сравнивались участки разных стыков с преимущественным растяжением. Характерные точки (поз.1, 2, 3 и 4) отмечены на Фиг.5.

По результатам расчета была получена картина (Фиг.6, уплотнитель не показан) распределения напряжений в конструкции. Для анализа были рассмотрены эквивалентные напряжения по Мизесу (четвертая энергетическая теория прочности).

По результатам расчета минимальные напряжения оказались во втором стыке. Если принять их за единицу, то в стыках другой конструкции концентрация напряжений будет такой, как приведено в табл.1.

| Таблица 1 | ||

| Номера точек (Фиг.5) | Номер стыка | |

| 1 | 2 | |

| 1 | 1,08 | 1,00 |

| 2 | 1,33 | 1,00 |

| 3 | 1,51 | 1,00 |

| 4 | 1,14 | 1,00 |

На Фиг.7 показано продольное сечение любой из плит 5 сборного железобетонного покрытия, у который соответствующий выступ 6 и соответствующее углубление 7 выполнены в виде полукруга. Позицией 8 показаны технологические отверстия, необходимые при монтаже плиты 5 при покрытии ими путей.

На Фиг.8-10 показаны в поперечном сечении примерные варианты выполнения боковых, междупутных и межрельсовых железобетонных плит с технологическим отверстием соответственно. На каждой из плит обычно выполняют по меньшей мере два технологических отверстия, посредством которых упомянутые плиты устанавливают на соответствующие места.

Фиг.11 и 12 представляют собой вариант поперечного сечения участка сборного железобетонного покрытия в области сопряжения плиты с рельсом железнодорожного и трамвайного типа соответственно. Фиксаторы 6, уложенные между рельсом 13 путей и соответствующей плитой 5, выполнены в виде бруса и имеют с одной стороны криволинейную поверхность, которая выполнена в форме поверхности, повторяющей поверхности подошвы 7, шейки 8, головки 9 рельса 13 путей и области перехода поверхности подошвы 7 рельса 13 путей к поверхности шейки 8 рельса 13 путей соответственно. В области перехода поверхности шейки 8 рельса 13 путей к поверхности головки 9 рельса 13 путей, которая находится непосредственно в начале поверхности (верхней ее части) шейки рельса пути, выполняют углубление по всей длине бруса. С другой стороны фиксаторы 6 содержат плоскую опорную поверхность 11 для соответствующей плиты 5 и выступ 12 с полостью 14 в виде продольного канала для упора боковой поверхности 15 соответствующей плиты 5.

Данный вариант выполнения упомянутых фиксаторов 5 с углублением 10 позволяет избежать трудностей при их монтаже, то есть снизить как риск перекоса, так и риск деформации, одновременно этим повышая устойчивость плит в месте их установки, что в дальнейшем приводит к увеличению эксплуатационной надежности всего покрытия и увеличению его срока службы.

При монтаже упомянутых плит 5 упомянутый выступ 6 на одной из плит вставляют в соответствующее углубление 7, выполненное на другой из плит, образуя замки, которые исключают возможность смещения упомянутых плит в стыках торцевых граней относительно друг друга в вертикальном направлении. В упомянутых замках расположены резиновые прокладки (соответствующие фиксаторы), которые, в частности, исключают проникновение воды в балластный слой и одновременно с этим являются демпфирующим элементом между плитами.

Конструкция сборного железобетонного покрытия по настоящему изобретению обеспечивает герметичность и эластичность всех сопряжений. Отвод воды с пространства между рабочим кантом железнодорожного рельса и плитой, как и с желоба трамвайного рельса, осуществляется водоотводящими коробками (не показано), вмонтированными в колейную плиту. Плиты с водоотводящими коробками могут быть установлены через 100-120 м.

Монтаж сборного железобетонного покрытия выполняют в соответствии с технической документацией.

Основные преимущества данной конструкции заключаются в обеспечении совместной работы покрытия с рельсами, в обеспечении изолированности зоны рельсового пути от дорожного полотна проезжей части при упругих просадках пути вследствие прохождения подвижного состава, в обеспечении устойчивости и долговечности дорожного полотна, сохранении его от разрушений; в высокой технологичности строительства, выражающейся установкой исключительно готовых элементов, и возможности механизировать работу; в уменьшении износа рельсов и снижении шума за счет гашения вибрации и избежания резонанса; в обеспечении доступности к рельсам и шпалам в эксплуатационных условиях; в обеспечении высокого уровня благоустройства; в обеспечении длительного срока службы, надежности и качества покрытия, а также в отсутствии дополнительных затрат на его содержание и восстановление при ремонтных работах на путях.

1. Сборное железобетонное покрытие путей, содержащее путевые межрельсовые, междупутные и боковые железобетонные плиты, уложенные встык, и соответствующие им резиновые фиксаторы, уложенные между плит и между рельсом путей и плитами, при этом обращенные друг к другу торцевые поверхности соответствующих плит содержат продольный выступ и соответствующую ему углубление, а упомянутые фиксаторы, уложенные между рельсом путей и соответствующими плитами, выполнены в виде бруса и имеют с одной стороны криволинейную поверхность, а с другой стороны - плоскую опорную поверхность для соответствующей плиты и выступ с полостью в виде продольного канала для упора боковой поверхности соответствующей плиты, отличающееся тем, что упомянутые продольный выступ и углубление упомянутых плит выполняют в виде полукруга, упомянутая криволинейная поверхность упомянутых фиксаторов выполнена в форме поверхности, повторяющей поверхности подошвы, шейки, головки рельса путей и области перехода поверхности подошвы рельса путей к поверхности шейки рельса путей, соответственно, при этом в области перехода поверхности шейки рельса путей к поверхности головки рельса путей выполнено углубление по всей длине бруса.

2. Покрытие по п.1, отличающееся тем, что каждая из упомянутых плит содержит по меньшей мере два технологических отверстия.

3. Покрытие по п.1, отличающееся тем, что упомянутые фиксаторы выполняют из резины, упомянутый выступ в поперечном сечении выполнен в несжатом состоянии, полукруглой формы и упомянутая полость в поперечном сечении в несжатом состоянии имеет форму круга.