Автоматизированная бурильная установка на основе mse

Иллюстрации

Показать всеИзобретение относится к автоматизированным бурильным установкам. Техническим результатом является повышение точности определения рабочих характеристик установки для бурения. Способ бурения на основе механической удельной энергии (MSE) содержит бурение в первом интервале, используя первую нагрузку на долото (WOB), автоматическое определение первой MSE, соответствующей бурению, используя первую WOB, бурение во втором интервале, используя вторую WOB, которая отличается от первой WOB, автоматическое определение второй MSE, соответствующей бурению, используя вторую WOB, и бурение в третьем интервале, используя одну из первой WOB и второй WOB, выбранные автоматически на основе автоматизированного сравнения первой MSE и второй MSE. 3 н. и 10 з.п. ф-лы, 8 ил.

Реферат

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В последних достижениях в области оптимизации бурения используется анализ потребления энергии в реальном времени в системе бурения, чтобы оптимизировать механическую скорость проходки (ROP). Такая оптимизация может обеспечить мгновенные увеличения ROP на 100-400% и увеличение длины проходки в сутки. Подобные результаты могут быть достигнуты в мягких и крепких породах, крутых и пологих наклонных скважинах и при всех типах буровых установок.

Однако трудно объективно оценить работу операторов по скорости бурения. Иными словами, буровые долота часто оцениваются на основе смещения скважины, но скорость бурения часто ограничиваются факторами, которые бурильщик не контролирует, и способами, которые не могут быть зарегистрированы в буровом журнале. Следовательно, скорости бурения между двумя скважинами при использовании одних и тех же долот могут значительно отличаться. Методика, которая используется для оценки работы бурового долота, часто более важна, чем оценка самого долота.

Бурильщики проводят множество тестов, чтобы оптимизировать работу. Самым общим является "буровой тест", который состоит из простого экспериментирования с различным весом, приложенным на долото (WOB), и регулирование частоты вращения бурового долота (RPM) с последующим подведением результатов. Параметры, которые приводят к самой высокой скорости проходки ROP, затем используются для последующих операций. В некотором смысле во всех схемах оптимизации используется подобный процесс сравнительного анализа. Таким образом, бурильщики стремятся идентифицировать параметры, которые приводят к лучшим результатам относительно других установленных параметров.

Одна из самых ранних схем представляет собой тест "вращение долота в забое без углубления", в котором бурильщик применяет высокую нагрузку WOB и включает тормоз, чтобы воспрепятствовать движению вершины бурильной колонны, продолжая вращать буровую колонну. По мере продвижения долота буровая колонна удлиняется, и нагрузка на долото снижается. ROP вычисляется от изменения в скорости удлинения бурильной колонны по мере снижения веса. Точка, в которой скорость проходки перестает соответствовать линейному увеличению WOB, определяется как точка «разведочного ствола». Она берется как оптимальный параметр WOB. Этот процесс повышает рабочие характеристики, но не обеспечивает объективную оценку истинной потенциальной скорости бурения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение лучше всего может быть понято из следующего подробного описания со ссылками на приложенные чертежи.

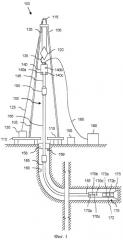

Фигура 1 - схема устройства в соответствии с целями настоящего изобретения.

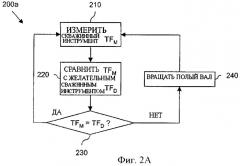

Фигура 2А - блок-схема способа в соответствии с целями настоящего изобретения.

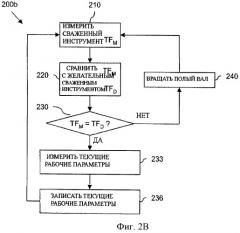

Фигура 2В - блок-схема способа в соответствии с целями настоящего изобретения.

Фигура 3 - схема устройства в соответствии с целями настоящего изобретения.

Фигура 4А - схема устройства в соответствии с целями настоящего изобретения.

Фигура 4В - схема устройства в соответствии с целями настоящего изобретения.

Фигура 5А - блок-схема способа в соответствии с целями настоящего изобретения.

Фигура 5В - схема устройства в соответствии с целями настоящего изобретения.

Фигура 5С - блок-схема способа в соответствии с целями настоящего изобретения.

Фигура 5D - блок-схема способа в соответствии с целями настоящего изобретения.

Фигура 6А - блок-схема способа в соответствии с целями настоящего изобретения.

Фигура 6В - блок-схема способа в соответствии с целями настоящего изобретения.

Фигура 6С - блок-схема способа в соответствии с целями настоящего изобретения.

Фигура 7 - схема устройства в соответствии с целями настоящего изобретения.

Фигура 8 - схема устройства в соответствии с целями настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Следует понимать, что настоящее изобретение включает множество различных вариантов или примеров его осуществления с различными особенностями. Ряд примерных компонентов и их расположение описаны ниже в упрощенном варианте описания. Они, конечно, являются просто примерами и не ограничивают объем изобретения. Кроме того, в настоящем раскрытии цифровые позиции и/или буквы могут повторяться в различных примерах. Это повторение делается с целью простоты и ясности изложения, и само по себе не определяет зависимость между различными примерами осуществления и/или обсуждаемыми конфигурациями. Кроме того, формирование первого признака или второго признака изобретения в последующем описании может включать примеры осуществления, в которых первый и второй признаки формируются в прямой связи, и могут также включать примеры осуществления, в которых можно сформировать дополнительные признаки, вставляя первый и второй признака таким образом, что они уже не находятся в прямой связи между собой.

На фигуре 1 представлена схема устройства 100, демонстрирующая один или несколько аспектов настоящего изобретения. Устройство 100 является наземной буровой установкой или включает такую установку. Однако один или несколько положений настоящего изобретения могут быть применены к любому типу буровой установки, например самоподъемные буровые установки, полупогружные буровые установки, буровые суда, колонны насосно-компрессорных труб, установки для ремонта скважин, скважины, приспособленные для бурения и/или повторного входа в скважину и обсадные трубы буровых установок, среди других применений в рамках настоящего изобретения.

Устройство 100 включает мачту 105 для грузоподъемных механизмов, установленных над основанием буровой установки 110. Подъемный механизм включает кронблок 115 и талевый блок 120. Кронблок 115 прикреплен около вершины мачты 105, а талевый блок 120 свешивается с кронблока 115 на буровом канате 125. Один конец бурового каната 125 проходит от подъемного механизма до лебедок 130, которые служат для намотки бурового каната на барабан 125 для подъема или опускания талевого блока 120 относительно пола буровой установки 110. Другой конец бурового каната 125, известный как крепление неподвижного конца, закреплен в стационарном положении, возможно около лебедок 130 или в другом месте на буровой установке.

Крюк 135 прикреплен к нижней части талевого блока 120. Верхний привод 140 висит на крюке 135. Полый вал 145 проходит от верхнего привода 140 до переводника с перенарезаемой резьбой 150, который прикреплен к бурильной колонне 155 в стволе скважины 160. Альтернативно полый вал 145 может быть непосредственно прикреплен к бурильной колонне 155.

Термин "полый вал", как он используется здесь, не ограничен компонентом, который проходит непосредственно от верхнего привода или который традиционно упоминается как полый вал. Например, по настоящему изобретению "полый вал" может дополнительно или альтернативно включать главный вал, ведущий вал, выходной вал и/или другой компонент, который передает крутящий момент, положение и/или вращение от верхнего привода или другого вращающего механизма к бурильной колонне, по меньшей мере, косвенно. Тем не менее, просто ради ясности и краткости, эти компоненты могут быть все вместе называться здесь как "полый вал".

Бурильная колонна 155 включает связанные между собой секции бурильной трубы 165, оборудование низа бурильной колонны (ВНА) 170 и буровое долото 175. Оборудование ВНА 170 может включать среди других компонентов стабилизаторы, утяжеленные бурильные трубы и/или оборудование для каротажа во время бурения (MWD) или подвесные инструменты. Буровая коронка 175, которая также упоминается здесь как инструмент, связана с дном оборудования низа обсадной колонны КНБК 170 или иным образом прикреплена к бурильной колонне 155. Один или несколько насосов 180 могут подавать промывочную жидкость к бурильной колонне 155 через шланг или другой трубопровод 185, который может быть связан с верхним приводом 140.

Скважинное каротажное оборудование (MWD) или инструменты, закрепленные на талевом канате, могут использоваться для оценки физических свойств, таких как давление, температура, крутящий момент, нагрузка на долото (WOB), вибрация, наклон, азимут, ориентация скважинного инструмента в трехмерном пространстве, и/или другие параметры скважины. Эти измерения могут быть сделаны в скважине, сохранены в твердотельной памяти в течение некоторого времени и переданы из прибора(ов) на поверхность. Способы передачи данных могут включать, например, кодирование данных в цифровой формат и передачу кодированных данных на поверхность, возможно, как импульс давления в промывочной жидкости или циркуляционной системе, передачу звукового сигнала через бурильную колонну 155, электронную передачу через талевый канат или проводную трубу и/или передачу виде электромагнитного импульса. Инструментальные средства MWD и/или другие части ВНА 170 могут сохранять измеренные значения для их последующего извлечения через талевый канат и/или когда ВНА 170 извлечено из ствола скважины 160.

В одном примере осуществления изобретения устройство 100 также может включать вращающийся превентор выброса (ВОР) 158, в котором при бурении скважины 160 используется бурение с нулевым перепадом давления или способы управления бурением под давлением. В таком примере осуществления буровой раствор в кольцевом пространстве и бурение могут быть поддержаны давлением с поверхности с фактическим желательным расходом и давлением, с возможным регулированием системой штуцеров и с жидкостью и давлением, сохраняемым в устье скважины, направляя поток вниз к штуцеру вращающимся противовыбросовым превентором 158. Устройство 100 также может включать кольцевой датчик давления 159, используемый для измерения давления в кольцевом пространстве, определенном, например, между стволом скважины 160 (или обсадными трубами) и бурильной колонной 155.

В примере осуществления изобретения, изображенном на фигуре 1, верхний привод 140 используется для передачи вращательного движения бурильной колонне 155. Однако настоящее изобретение также применимо при использовании других систем передачи момента, таких как силовой гидравлический вертлюг, ротор, установки для ремонта скважин с использованием непрерывной колонны насосно-компрессорных труб, забойного двигателя и/или обычного роторного станка.

Устройство 100 также включает контроллер 190, используемый для управления или помощи при управлении одного или нескольких компонентов устройства 100. Например, контроллер 190 может быть использован для передачи оперативных управляющих сигналов лебедкам 130, верхнему приводу 140, ВНА 170 и/или насосу 180. Контроллер 190 может быть автономным узлом, установленным около мачты 105 и/или рядом с другими компонентами устройства 100. В примере осуществления изобретения контроллер 190 включает одну или несколько систем, расположенных в диспетчерской, поблизости от устройства 100, таких как универсальное укрытие, часто называемое "бытовкой", служащее как помещение для хранения инструмента, служебное помещение, центр связи и кают-компания. Контроллер 190 может быть использован для передачи оперативных управляющих сигналов лебедкам 130, верхнему приводу 140, ВНА 170, и/или насосу 180 через проводные или беспроводные средства передачи, которые для упрощения не показаны на фигуре 1.

Контроллер 190 также используется для приема электронных сигналов через проводные или беспроводные средства передачи данных (на фигуре 1 не показаны) от множества датчиков, включая датчики в устройстве 100, где каждый датчик используется для обнаружения технологической характеристики или параметра. Один такой датчик представляет собой описанный выше датчик давления 159 для измерения давления в кольцевом пространстве у поверхности земли. Устройство 100 может включать датчик давления 170а для измерения давления в кольцевом пространстве скважины, соединенный или иным образом связанный с ВНА 170. Датчик давления 170а может быть использован для определения значения давления или диапазона давления в кольцевом пространстве между внешней поверхностью ВНА 170 и внутренним диаметром ствола скважины 160, которое также может упоминаться как давление в обсадной колонне, скважинное давление в обсадной колонне, давление в обсадной колонне MWD или скважинное кольцевое в затрубном пространстве.

Отметим, что значение слова "обнаружение" в контексте настоящего изобретения может включать обнаружение, определение, измерение, вычисление и/или иную процедуру получения данных. Точно так же значение слова "обнаруживает" в контексте настоящего изобретения может включать значение глагола обнаружить, определить, измерить, вычислить и/или получать данные иным образом.

Устройство 100 может дополнительно или альтернативно включать ударный или вибрационный датчик 170b, который используется для обнаружения удара и/или вибрации в ВНА 170. Устройство 100 может дополнительно или альтернативно включать датчик перепада давления (ΔР) 172а в гидравлическом забойном двигателе, который используется для обнаружения величины перепада давления или диапазона перепада давления в контуре одного или нескольких двигателей 172 ВНА 170. Один или несколько двигателей 172 каждый может представлять собой или включать объемный забойный двигатель, который использует гидравлическую мощность промывочной жидкости для привода бурового долота 175. Этот двигатель также называется гидравлическим забойным двигателем. Один или несколько датчиков крутящего момента 172b также могут быть включены в ВНА 170 для посылки данных в контроллер 190, который определяет крутящий момент, приложенный к буровому долоту 175 одним или несколькими двигателями 172.

Устройство 100 может дополнительно или альтернативно включать датчик скважинного инструмента 170с, используемый для определения текущей ориентации скважинного инструмента. Датчик скважинного инструмента 170с может быть обычным датчиком или разработанным в будущем магнитным датчиком скважинного инструмента, который определяет ориентацию скважинного инструмента относительно магнитного северного или истинного северного полюса. Альтернативно или дополнительно, датчик скважинного инструмента 170с может быть обычным датчиком или разработанный в будущем гравитационным датчиком скважинного инструмента, который определяет ориентацию скважинного инструмента относительно поля тяготения Земли. Датчик скважинного инструмента 170с также может быть или альтернативно включать обычный или разработанным в будущем гироскопический датчик. Устройство 100 может дополнительно или альтернативно включать датчик WOB 170d, встроенный в оборудование ВНА 170 и используемый для определения нагрузки WOB в или около ВНА 170.

Устройство 100 может дополнительно или альтернативно включать датчик крутящего момента 140а, соединенный или иным образом связанный с верхним приводом 140. Датчик крутящего момента 140а альтернативно может быть расположен в ВНА 170 или связан с ним. Датчик крутящего момента 140а может быть использован для обнаружения величины или диапазона крутящего момента полого вала 145 и/или бурильной колонны 155 (например, в ответ на усилие, приложенное на бурильную колонну). Верхний привод 140 может дополнительно или альтернативно включать датчик скорости 140b, используемый для определения величины или диапазона частоты вращения полого вала 145.

Верхний привод 140, лебедка 130, буровое долото или талевый блок, буровой канат или механизм крепления неподвижного конца могут дополнительно включать датчик нагрузки на долото (WOB) 140 с или быть связаны с этим датчиком (например, один или несколько датчиков, установленных где-либо на пути грузоподъемного механизма для определения нагрузки WOB, которая может изменяться от одной буровой установки к другой), отличающийся от датчика WOB 170d. Датчик нагрузки 140с может быть использован для определения величины WOB или диапазона, где такое определение может быть выполнено на верхнем приводе 140, лебедке 130 или в другом компоненте устройства 100.

Детектирование, выполняемое описанными здесь датчиками, может быть выполнено один раз, выполняться непрерывно, периодически и/или через случайные промежутки времени. Определение параметров может быть выполнено вручную оператором или другим лицом, имеющим доступ к интерфейсу человек-машина (HMI), или осуществлено автоматически, например, вводя характеристику или параметр, удовлетворяющий предопределенному условию (например, по истечении промежутка времени, согласно графику хода буровых работ, достигающего предопределенной стадии, срока службы бурового долота и т.д.). Такие датчики и/или другие средства определения параметров могут включать один или несколько интерфейсов, которые могут быть местными на участке скважина/буровая установка или расположены в другом, отдаленном местоположении с сетью связи с системой.

На фигуре 2А представлена блок-схема способа 200а согласно одному или нескольким объектам настоящего изобретения. Способ 200а может быть выполнен во взаимодействии с одним или несколькими компонентами устройства 100, показанного на фигуре 1 во время работы устройства 100. Например, способ 200а может быть выполнен для ориентации скважинного инструмента во время операции бурения, выполняемой с помощью устройства 100.

Способ 200а включает стадию 210, во время которой измеряется текущая ориентация TFM скважинного инструмента. Ориентация TFM может быть измерена, используя обычный или разработанный в будущем магнитный датчик скважинного инструмента, который определяет ориентацию скважинного инструмента относительно магнитного северного полюса или истинного северного полюса. Альтернативно или дополнительно, ориентация TFM может быть измерена, используя обычный или разработанный в будущем гравитационный датчик скважинного инструмента, который определяет ориентацию скважинного инструмента относительно поля тяготения Земли. В примере осуществления изобретения ориентация TFM может быть измерена, используя магнитный датчик скважинного инструмента, когда конец ствола скважины отклонен на менее чем примерно 7° от вертикали, с последующим измерением гравитационным датчиком скважинного инструмента, когда окончание ствола скважины отклоняется не более чем примерно на 7° от вертикали. Однако в рамках настоящего изобретения также могут быть использованы гироскопические и/или другие средства для определения TFM.

На следующей стадии 220 ориентация TFM сравнивается с желательной ориентацией TFD скважинного инструмента. Если TFM достаточно равен TFD, как определено на стадии принятия решения 230, способ 200а возобновляется, и стадия 210 повторяется. Выражение "достаточно равен" может означать, в основном, равенство значений, когда разница не превышает нескольких процентов, или может альтернативно означать изменение не больше предопределенного угла, например, около 5°. Кроме того, повторение способа 200а может быть, в основном, немедленным или может иметь место период задержки, прежде чем способ 200а будет возобновлен, и будет повторена стадия 210.

Если TFM «недостаточно» равен TFD, как определено на стадии принятия решения 230, способ 200а переходит на стадию 240, во время которой полый вал вращается системой привода, например, на величину, равную разнице между TFM и TFD. Однако в рамках настоящего изобретения вал также может быть повернут на другую величину вращательного регулирования, выполняемого на стадии 240. После выполнения стадии 240 способ 200а возобновляется, и стадия 210 повторяется. Такое повторение может быть, в основном, немедленным, или может иметь место период задержки, прежде чем способ 200а будет возобновлен, и стадия 210 будет повторена.

На фигуре 2В представлена блок-схема другого примера осуществления способа 200а, показанного на фигуре 2А, определяемая здесь цифровым обозначением 200b. Способ 200b может быть выполнен во взаимодействии с одним или несколькими компонентами устройства 100, показанного на фигуре 1, во время работы устройства 100. Например, способ 200b может быть использован для ориентации скважинного инструмента во время операции бурения, выполняемого с помощью устройства 100.

Способ 200b включает стадии 210, 220, 230 и 240, описанные выше по отношению к способу 200а и показанные на фигуре 2А. Однако способ 200b также включает стадию 233, на которой измеряются текущие рабочие параметры, если TFM «достаточно равен» TFD, как определено на стадии принятия решения 230. Альтернативно или дополнительно, текущие рабочие параметры могут измеряться периодически или через заданные промежутки времени или в зависимости от других событий. Способ 200b также включает стадию 236, во время которой записываются рабочие параметры, измеренные на стадии 233. Рабочие параметры, записанные на стадии 236, могут использоваться в будущих вычислениях величины момента вращения полого вала, выполняемого на стадии 240, причем эти параметры могут быть определены одним или несколькими интеллектуальными адаптивными контроллерами, программируемыми логическими схемами, искусственными нейронными сетями и/или другими адаптивными и/или "обучаемыми" контроллерами или устройствами обработки данных.

Каждая из стадий способов 200а и 200b может быть выполнена автоматически. Например, контроллер 190, показанный на фигуре 1, может быть использован для автоматического выполнения сравнения скважинного инструмента на стадии 230 периодически, через случайные интервалы или иными образом. Контроллер 190 также может использоваться для автоматического формирования и передачи управляющих сигналов, направляющих вращение полого вала на стадии 240, например, в ответ на сравнение скважинного инструмента, выполняемого на стадиях 220 и 230.

На фигуре 3 представлена блок-схема устройства 300 согласно одному или несколькими объектам настоящего изобретения. Устройство 300 включает пользовательский интерфейс 305, оборудование ВНА 310, систему привода 315, лебедки 320 и контроллер 325. Устройство 300 может быть осуществлено в пределах окружающей среды и/или в пределах устройства, показанного на фигуре 1. Например, оборудование ВНА 310 может быть, в основном, подобно оборудованию ВНА 170, показанному на фигуре 1, система привода 315 может быть, в основном, подобна верхнему приводу 140, показанному на фигуре 1, лебедки 320 могут быть, в основном, подобны лебедкам 130, показанным на фигуре 1, и контроллер 325 может быть, в основном, подобен контроллеру 190, показанному на фигуре 1. Устройство 300 также может быть использовано в способе 200а, показанном на фигуре 2А, и/или в способе 200b, показанном на фигуре 2В, среди описанных здесь других способов или иными образом в рамках настоящего изобретения.

Пользовательский интерфейс 305 и контроллер 325 могут быть отдельными компонентами, которые связаны через проводные или беспроводные средства связи. Альтернативно пользовательский интерфейс 305 и контроллер 325 могут быть компонентами одной системы или контроллера 327, как показано пунктиром на фигуре 3.

Пользовательский интерфейс 305 включает средство 330 для ввода пользователем одной или нескольких заданных точек скважинного инструмента и также может включать средство для ввода пользователем других заданных точек, пределов и других входных данных. Средство ввода данных 330 может включать клавиатуру, устройство голосовой связи, шкалу, клавиатуру, выключатель, селекторный разъединитель, переключатель, джойстик, мышь, базу данных и/или другое обычное или разработанное в будущем устройство ввода данных. Такие средства ввода данных могут поддерживать ввод данных от местных и/или удаленных узлов. Альтернативно или дополнительно, средство ввода данных 330 может включать средства для выбора пользователем предопределенных значений температуры скважинного инструмента или диапазонов, например, через одно или нескольких падающих меню. Данные температуры скважинного инструмента могут также или альтернативно быть выбраны контроллером 325 путем выполнения одной или нескольких процедур поиска в базе данных. В целом, средство ввода данных 330 и/или другие компоненты в объеме настоящего изобретения поддерживают работу и/или контроль станций на участке буровой установки, так же как на одном или нескольких удаленных участках через линию связи с системой и локальную вычислительную сеть (местную сеть), глобальную сеть, Интернет, линию спутниковой связи и/или по радио среди других возможных средств связи.

Пользовательский интерфейс 305 также может включать дисплей 335, используемый для визуального представления информации пользователю виде текста, графики или видео. Дисплей 335 также может быть использован пользователем для ввода заданный значений скважинного инструмента в сочетании со средством ввода данных 330. Например, средство ввода заданных значений 330 скважинного инструмента может являться неотъемлемой частью дисплея 335 или иными образом связано с ним.

Оборудование ВНА 310 может включать датчик давления 340 в обсадной колонне MWD, который используется для определения значения давления в кольцевом пространстве или диапазон давления в части MWD ВНА 310, и он может быть, в основном, подобен датчику давления 170а, показанному на фигуре 1. Данные давления в обсадной колонне, измеренные датчиком давления в обсадной колонне MWD 340, можно послать в виде электронного сигнала в контроллер 325 через проводную или беспроводную линию связи.

Оборудование ВНА 310 также может включать ударный или вибрационный датчик MWD 345, который используется для обнаружения ударов и/или вибрации в оборудовании MWD ВНА 310, и он, в основном, может быть подобен ударному/вибрационному датчику 170b, показанному на фигуре 1. Данные удара/вибрации, обнаруженные через ударный или вибрационный датчик 345, можно послать в виде электронного сигнала в контроллер 325 через проводную или беспроводную линию связи.

Оборудование ВНА 310 также может включать датчик 350 перепада давления ΔР через гидравлический забойный двигатель, который используется для определения величины перепада давления или диапазона перепада давления через гидравлический забойный двигатель оборудования ВНА 310, и он, в основном, может быть подобен датчику 172а обнаружения перепада давления ΔР через гидравлический забойный двигатель. Датчик 350 перепада давления ΔР может послать электронный сигнала в контроллер 325 через проводную или беспроводную линию связи. Перепад давления ΔР гидравлического забойного двигателя может быть альтернативно или дополнительно вычислен, обнаружен или иными образом определен на поверхности, вычисляя разницу между поверхностным давлением стояка выше забоя и давлением в момент контакта бурового долота с дном забоя и начала его вращения при бурении.

Оборудование ВНА 310 также может включать магнитный датчик скважинного инструмента 355 и гравитационный датчик скважинного инструмента 360, которые вместе определяют текущий скважинный инструмент и которые вместе, в основном, могут быть подобны датчику скважинного инструмента 170с, показанного на фигуре 1. Магнитный датчик скважинного инструмента 355 может быть или включать обычный или разработанный в будущем магнитный датчик скважинного инструмента, который определяет ориентацию скважинного инструмента относительно магнитного северного или истинного северного полюса. Гравитационный датчик скважинного инструмента 360 может быть или включать обычный или разработанный в будущем гравитационный датчик скважинного инструмента, который определяет ориентацию скважинного инструмента относительно поля тяготения Земли. В примере осуществления изобретения магнитный датчик скважинного инструмента 355 может обнаружить текущий скважинный инструмент, когда конец ствола скважины отклоняется не более чем примерно на 7° от вертикали, и гравитационный датчик скважинного инструмента 360 может обнаружить текущий скважинный инструмента, когда конец ствола скважины отклоняется на величину более чем примерно 7° от вертикали. Однако в рамках настоящего изобретения также могут быть использованы другие датчики скважинного инструмента, включая немагнитные датчики скважинного инструмента и негравитационные датчики наклона. В любом случае, ориентацию скважинного инструмента, обнаруженную одним или несколькими датчиками скважинного инструмента (например, датчики 355 и/или 360), можно послать в виде электронного сигнала в контроллер 325 через проводную или беспроводную линию связи.

Оборудование ВНА 310 также может включать датчик крутящего момента MWD 365, который используется для определения величины или диапазона крутящего момента, приложенного к буровому долоту двигателем(ями) оборудования ВНА 310, и он, в основном может быть подобен датчику крутящего момента 172b, показанному на фигуре 1. Данные крутящего момента, обнаруженные датчиком крутящего момента MWD 365, можно послать в виде электронного сигнала в контроллер 325 через проводную или беспроводную линию связи.

Оборудование ВНА 310 также может включать датчик 370 MWD WOB, который используется для определения величины или диапазона значений для WOB вблизи оборудования ВНА 310, и этот датчик, в основном может быть подобно датчику 170d WOB, показанному на фигуре 1. Данные WOB, обнаруженные датчиком 370 MWD WOB, можно послать в виде электронного сигнала в контроллер 325 через проводную или беспроводную линию связи.

Лебедки 320 включают контроллер 390 и/или другие средства для подачи бурового каната (типа бурового каната 125, показанного на фигуре 1). Такая операция может включать направленную подачу (вниз и вверх) и управление скоростью подачи. Однако примеры осуществления изобретения включают и те варианты, в которых лебедки бурильной колонны с буровым канатом альтернативно могут иметь гидроцилиндр или шестеренчатый подъемник, где движение бурильной колонны вверх и вниз осуществляется через систему, отличную от лебедки. Бурильная колонна также может состоять из гибких насосно-компрессорных труб, когда движением бурильной колонны в скважину и из скважины управляет устьевая головка, которая захватывает и подает трубы в скважину и из скважины. Тем не менее, примеры осуществления изобретения могут включать вариант контроллера 390, и контроллер 390 может использоваться для управления подачей и/или извлечением бурильной колонны.

Система привода 315 включает поверхностный датчик крутящего момента 375, который используется для определения величины или диапазона реактивного крутящего момента полого вала или бурильной колонны, аналогично датчику крутящего момента 140а, показанного на фигуре 1. Система привода 315 также включает датчик 380 положения полого вала, который используется для определения величины или диапазона вращательного положения полого вала, например, относительно истинного северного полюса или другой неподвижной точки. Данные поверхностного скручивания и положения полого вала, обнаруженные датчиками 375 и 380, соответственно, можно послать в виде электронного сигнала в контроллер 325 через проводную или беспроводную линию связи. Система привода 315 также включает контроллер 385 и/или другие средства для управления вращательным положением, скоростью и направлением полого вала или другого компонента бурильной колонны, соединенного с системой привода 315 (например, полого вала 145, показанного на фигуре 1).

В примере осуществления изобретения система привода 315, контроллер 385 и/или другой компонент устройства 300 может включать средство учета трения между бурильной колонной и стволом скважины. Например, такое средство учета трения может быть использовано для обнаружения места и/или величины трения, которая может затем быть вычтена из фактического "реактивного" крутящего момента, возможно контроллером 385 и/или другим компонентом управления устройства 300.

Контроллер 325 сконфигурирован для приема одного или нескольких вышеописанных параметров от интерфейса пользователя 305, оборудования ВНА 310 и/или от системы привода 315 и использует такие параметры непрерывно, периодически или иными образом для определения текущей ориентации скважинного инструмента. Контроллер 325 также может использоваться для формирования управляющего сигнала, например, через схему интеллектуального адаптивного управления, и для формирования управляющего сигнала для системы привода 315 и/или лебедки 320, чтобы настроить или поддержать ориентацию скважинного инструмента. Например, контроллер 325 может выполнить способ 202, показанный на фигуре 2В, чтобы передать один или несколько сигналов систему привода 315 и/или лебедки 320 для увеличения или уменьшения нагрузки WOB и/или изменения положения полого вала с тем, чтобы точно "управлять" операцией бурения.

Кроме того, как и в примере осуществления изобретения, изображенном на фигуре 3, контроллер 385 системы привода 315 и/или контроллер 390 лебедок 320 может использоваться для формирования и передачи сигнала на контроллер 325. Следовательно, контроллер 385 системы привода 315 может быть использован для управления оборудованием ВНА 310 и/или лебедки 320, чтобы помочь в достижении и/или поддержании желательной ориентации скважинного инструмента. Точно так же, контроллер 390 лебедок 320 может быть использован для управления оборудованием ВНА 310 и/или системой привода 315, чтобы помочь в достижении и/или поддержании желательной ориентации скважинного инструмента. Альтернативно или дополнительно, контроллер 385 системы привода 315 и контроллер 390 лебедок 320 может использоваться для непосредственной связи, например, как показано двойной стрелкой 392 на фигуре 3. Следовательно, контроллер 385 системы привода 315 и контроллер 390 лебедок 320 могут использоваться совместно для получения и/или поддержания желательной ориентации скважинного инструмента. Такое взаимодействие может быть независимым от управления, обеспечиваемого контроллером 325 и/или оборудованием ВНА 310.

На фигуре 4А представлена схема, по меньшей мере, части устройства 400а согласно одному аспекту настоящего изобретения. Устройство 400а является примерным выполнением устройства 100, показанного на фигуре 1, и/или устройства 300, показанного на фигуре 3, и примерной окружающей средой, в которой может быть выполнен способ 200а, показанный на фигуре 2А, и/или способ 200b, показанный на фигуре 2В. Устройство 400а включает множество входов пользователя 410 и, по меньшей мере, один процессор 420. Входы пользователя 410 включают ограничение крутящего момента полого вала 410а по максимуму, ограничение крутящего момента полого вала 410b по минимуму, ограничение скорости полого вала 410с по максимуму, ограничение скорости полого вала 410d по минимуму, ограничение колебаний полого вала 410а по максимуму, ограничение колебаний полого вала 410f по минимуму, нейтральную точку колебания полого вала 410g и вход 410h ориентации скважинного инструмента. Однако в других примерах осуществления настоящего изобретения могут использоваться дополнительные или альтернативные входы пользователя 410. Входы пользователя 410, в основном, могут быть аналогичны входу пользователя 330 или другим компонентам соединений пользователя 305, показанным на фигуре 3. По меньшей мере, один процессор 420 может формировать, по меньшей мере, часть контроллера 325, показанного на фигуре 3,и/или контроллера 385 из системы привода 315, показанного на фигуре 3, или быть сформированным, по меньшей мере, частью этого контроллера.

В примере осуществления изобретения, изображенном на фигуре 4А, по меньшей мере, один процессор 420 включает контроллер 420а скважинного инструмента и контроллер лебедок 420b, и устройство 400а также включает множеством датчиков 430 или иными образом связано с указанными датчиками. Множество датчиков 430 включает датчик крутящего момента долота 430а, датчик крутящего момента полого вала 430b, датчик скорости полого вала 430с, датчик положения полого вала 430d, датчик 430е гидравлического забойного двигателя ΔР и датчик ориентации скважинного инструмента 430f. В других примерах осуществления настоящего изобретения могут использоваться дополнительные или альтернативные датчики 430. В примере осуществления изобретения каждый из множества датчиков 430 может быть расположен на поверхности ствола скважины, а не в забое около бурового долота, в оборудовании ВНА, и/или в любом инструментальном средстве во время каротажа при бурении. Однако в других примерах осуществления один или несколько датчиков 430 могут быть расположены не на повер