Термокомпрессионное устройство

Иллюстрации

Показать всеИзобретение относится к холодильной технике. Термокомпрессионное устройство содержит источник газа высокого давления, подключенный к баллонам-компрессорам, и устройство для термоциклирования баллонов-компрессоров в виде набора разнотемпературных емкостей, включающего низкотемпературную емкость с теплообменником, подключенным к источнику холода. Установочное устройство для разнотемпературных емкостей выполнено в виде цилиндрического корпуса, закрепленного с возможностью поворота на поворотной оси, жестко закрепленной на платформе. На боковой поверхности корпуса посредством разъемных кронштейнов закреплены разнотемпературные емкости на одинаковом расстоянии относительно поворотной оси. На платформе также установлена неподвижная стойка, оснащенная механизмом подъема емкостей. В верхней части стойки на кронштейне закреплена крышка, стыковочные размеры которой соответствуют размеру горловин разнотемпературных емкостей. На крышке подвешены баллоны-компрессоры и побудитель циркуляции теплоносителя в разнотемпературных емкостях. Установочное устройство снабжено охлаждающей рубашкой, выполненной в виде обечайки, установленной в зазоре между внутренней поверхностью корпуса установочного устройства и наружной поверхностью поворотной оси и образующей полость с внутренней поверхностью корпуса, сообщающуюся посредством гибкого трубопровода с выходом из теплообменника. Техническим результатом является упрощение конструкции, улучшение эксплуатации и повышение эффективности. 2 ил.

Реферат

Изобретение относится к холодильной технике, а точнее к области проектирования и эксплуатации компрессионных термических устройств (термокомпрессоров), используемых, например, при заполнении газом баллонов высокого давления с соблюдением высоких требований по чистоте как закачиваемого газа, так и внутренних объемов и поверхностей заправляемой системы.

Принцип работы термокомпрессионного устройства широко известен. Основу его составляет емкость (баллон-компрессор), которую вначале охлаждают, желательно до температуры конденсации газа, и заполняют ее газом из стендовых баллонов. Затем стендовые баллоны отсекают, емкость нагревают, давление газа в ней растет, и он перекачивается в заправляемую емкость. Таких циклов всасывания - нагнетания совершается столько, сколько необходимо для достижения заданного давления в заправляемой емкости.

Известны компрессионные холодильные установки (см., например, патент России №20442332 от 05.06.1991 г., МПК: F25B 1/00), содержащие компрессор, емкости высокого давления, магистраль заправки и магистраль подачи газа потребителю, теплообменники. Наличие в них механического компрессора, использующего смазку для вращающихся и перемещающихся узлов и деталей, не исключает загрязнения газа парами масла (смазки), что недопустимо при перекачке (заправке) газа в баллоны потребителя, применяющего данный газ в качестве рабочего компонента.

Известно также компрессионное устройство для регенерации хладагентов (см., например, патент США №5379607 от 12.10.1993 г., МПК: F25B 49/00), выбранное в качестве прототипа и содержащее источник газа высокого давления, подключенный к баллонам-компрессорам, устройство для термоциклирования баллонов-компрессоров в виде набора разнотемпературных емкостей, включающего низкотемпературную емкость с теплообменником, подключенным к источнику холода. В состав устройства также входят компрессор, ресивер, теплообменник-конденсатор и магистрали заправки и подачи газа потребителю. Устройство обеспечивает регенерацию хладагентов (теплоносителей) типа CFC (фреон-11, фреон-12, фреон 113) для откачки в транспортный баллон (потребителю), при этом процесс откачки длителен, малоэффективен и не исключает загрязнение газа парами масла (смазки), кроме того малоэффективна теплозащита емкостей и большие теплопритоки.

Общими недостатками аналога и прототипа являются отсутствие возможности исключить загрязнение газа при заправке баллонов потребителя и большие теплопритоки в используемых емкостях.

Техническим результатом настоящего изобретения является улучшение конструкции термокомпрессионного устройства и упрощение его эксплуатационных качеств, а также исключение перетекания тепла между разнотемпературными емкостями и уменьшение теплопритоков к низкотемпературной емкости.

Технический результат достигается тем, что в термокомпрессионное устройство, содержащее источник газа высокого давления, подключенный к баллонам-компрессорам, устройство для термоциклирования баллонов-компрессоров, в виде набора разнотемпературных емкостей, включающего низкотемпературную емкость с теплообменником, подключенным к источнику холода, в отличие от прототипа введено установочное устройство для разнотемпературных емкостей, выполненное в виде цилиндрического корпуса, закрепленного с возможностью поворота на поворотной оси, жестко закрепленной на платформе, а на боковой поверхности цилиндрического корпуса посредством разъемных кронштейнов закреплены разнотемпературные емкости на одинаковом расстоянии относительно поворотной оси, причем на платформе также установлена неподвижная стойка, оснащенная механизмом подъема разнотемпературных емкостей, в верхней части неподвижной стойки на кронштейне закреплена крышка, стыковочные размеры которой соответствуют размеру каждой из горловин разнотемпературных емкостей, а на крышке подвешены баллоны-компрессоры и побудитель циркуляции теплоносителя в разнотемпературных емкостях, при этом установочное устройство снабжено охлаждающей рубашкой, выполненной в виде обечайки, установленной в зазоре между внутренней поверхностью цилиндрического корпуса установочного устройства и наружной поверхностью поворотной оси и образующей полость с внутренней поверхностью цилиндрического корпуса установочного устройства, сообщающуюся посредством гибкого трубопровода с выходом из теплообменника низкотемпературной емкости.

Технический результат данного изобретения позволяет исключить загрязнение газа при его заправке в баллоны потребителя, при этом упрощается обслуживание при эксплуатации, исключаются тепловые перераспределения (перетекание тепла) между разнотемпературными емкостями и уменьшаются теплопритоки, что подтверждено испытаниями опытных образцов, изготовленных с использованием предлагаемого технического решения. Использование предлагаемого термокомпрессионного устройства, например, при заправке баллонов потребителя, устанавливаемых на космических летательных аппаратах, позволит дать значительный экономический эффект за счет обеспечения заправки баллонов потребителя газом, исключающей его загрязнение, при этом упрощается обслуживание при эксплуатации, а также за счет исключения перетекания тепла между разнотемпературными емкостями и уменьшения теплопритоков.

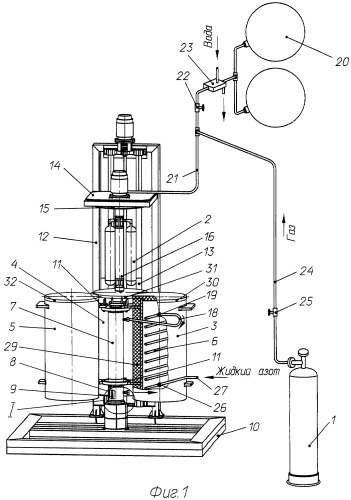

Сущность изобретения поясняется чертежом, где на фиг.1 показано термокомпрессионное устройство в исходном положении перед началом термоциклирования баллонов-компрессоров и фиг.2 (узел I) - охлаждающая рубашка.

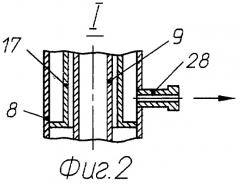

Термокомпрессионное устройство состоит из следующих основных узлов и деталей: источника газа высокого давления 1, например стендовых баллонов высокого давления, заправленных чистым газом, например ксеноном, и подключенных к нему баллонов-компрессоров 2, а также устройства для термоциклирования баллонов-компрессоров в виде набора разнотемпературных емкостей 3, 4, 5 (первой, второй, третьей, предназначенных для обеспечения заданных температур баллонов-компрессоров), включающего низкотемпературную емкость 3 с теплообменником 6, подключенным к источнику холода, например к сосуду Дьюара с жидким азотом (не показан). Разнотемпературные емкости 3, 4, 5 размещены на установочном устройстве 7, которое выполнено в виде цилиндрического корпуса 8, вращающегося на неподвижной поворотной оси 9, вертикально установленной на платформе 10. На боковой поверхности цилиндрического корпуса 8 посредством кронштейнов 11 закреплены разнотемпературные емкости 3, 4, 5 на одинаковом расстоянии относительно оси вращения установочного устройства 7. На платформе также жестко установлена неподвижная стойка 12, оснащенная механизмом подъема 13 разнотемпературных емкостей 3, 4, 5, для обеспечения стыковки поочередно каждой из разнотемпературных емкостей 3, 4, 5 с крышкой 15. В верхней части неподвижной стойки 12 на кронштейне 14 закреплена крышка 15, стыковочные размеры которой соответствуют размерам горловин разнотемпературных емкостей 3, 4, 5 и на которой подвешены баллоны-компрессоры 2 и побудитель циркуляции теплоносителя в разнотемпературных емкостях 3, 4, 5, например погружная шнекообразная мешалка 16. При этом полость, образованная за счет установленной в зазоре между внутренней поверхностью цилиндрического корпуса 8 и наружной поверхностью поворотной оси 9 обечайки 17 с отбортовками, примыкающими к внутренней поверхности цилиндрического корпуса 8, сообщена посредством гибкого трубопровода 18, например металлорукова, с выходом 19 из теплообменника 6 низкотемпературной емкости 3, снабжая установочное устройство 7 охлаждающей рубашкой.

Разнотемпературные емкости 3, 4, 5 заполнены предварительно приготовленным теплоносителем, обеспечивающим охлаждение или нагрев баллонов-компрессоров 2 до заданных температур. Для обеспечения охлаждения или нагрева соответствующие емкости снабжены устройствами для охлаждения или нагрева теплоносителя, например холодильными теплообменниками-змеевиками, подключенными к сосуду Дьюара с жидким азотом, и электронагревателями (кипятильниками). Так, например, емкость 3 заполнена этиловым спиртом и обеспечивает охлаждение баллонов-компрессоров 2 до температуры минус 80°C, емкость 4 заполнена водой и обеспечивает нагрев баллонов-компрессоров 2 до температуры плюс 20°C, а емкость 5 заполнена водой и обеспечивает нагрев баллонов-компрессоров 2 до температуры плюс 90°C. Баллоны-компрессоры 2 подключены к баллонам потребителя 20 посредством заправочной магистрали 21 с вентилем 22 и теплообменником-охладителем 23. Заправку, например, ксеноном баллонов-компрессоров 2 от стендовых баллонов 1 производят по трубопроводу 24 с вентилем 25. Емкости 3, 4, 5 снабжены гибкими металлорукавами (не показано) для заправки (слива) теплоносителей. Подачу хладагента, например жидкого азота, от источника холода, например из сосуда Дьюара, на вход 26 в теплообменник 6 производят по металлорукаву 27. Охлаждающая рубашка снабжена дренажным штуцером 28 для сброса паров азота (хладагента) в атмосферу после прохода их через охлаждающую рубашку и охлаждения цилиндрического корпуса 8. Разнотемпературные емкости 3, 4, 5 снабжены теплоизоляцией 29, в качестве которой используют, например, пенополиуретан, характеризующийся пористой клетчатой структурой. Для каждой разнотемпературной емкости 3, 4, 5 предусмотрена крышка соответственно 30, 31, 32 с теплоизоляцией.

Работает термокомпрессионное устройство следующим образом. Перед началом работы устройства производят очистку внутренних полостей магистралей заправки и подачи газа, включая баллоны-компрессоры и баллоны потребителя, от влаги и воздуха. Очистка производится способом вакуумирования с последующей продувкой чистым азотом и ксеноном. Источником закачиваемого газа, например ксенона, в баллоны потребителя являются стендовые баллоны 1, заполненные чистым ксеноном высокого давления, порядка 40 кг/см2. В закачиваемом ксеноне должно быть кислорода не более 3·10-5 объемных долей, а водяных паров не более 4·10-5 объемных долей. Работа устройства основана на использовании принципа термокомпрессора, в котором необходимое для заправки (закачки) давление ксенона достигается в баллонах-компрессорах 2 по изохорическому процессу. После проведения очистки внутренних полостей магистралей и баллонов осуществляют процесс термокомпрессии и подачу (закачку) ксенона в баллоны потребителя 20, который производится с помощью установочного устройства 7 и механизма подъема 13, обеспечивающих поочередный подъем каждой емкости до совмещения (стыковки) с крышкой 15. Работа производится следующим образом: установочное устройство 7 вращают относительно поворотной оси 9 до установки емкости 3 под крышкой 15, затем снимается крышка 30 и посредством механизма подъема 13 производят подъем и стыковку (соединение) емкости 3 с крышкой 15. При подъеме емкости 3 баллоны-компрессоры 2 и мешалка 16 погружаются в теплоноситель (этиловый спирт, охлажденный до минус 80°C). В захоложенные баллоны-компрессоры 2 из стендовых баллонов 1 подают ксенон и заполняют до заданного давления, при этом происходит конденсация ксенона в баллонах-компрессорах 2 (цикл всасывания). После заполнения баллонов-компрессоров 2 ксеноном и охлаждения его до температуры порядка минус 80°C стендовые баллоны 1 отсекают и производят спуск и емкости 3 в нижнее положение на установочное устройство 7 посредством механизма подъема 13 и закрывают крышкой 30. Далее установочное устройство 7 вращают до установки емкости 4 под крышкой 15, затем снимают крышку 31, производят посредством механизма подъема 13 подъем и стыковку (соединение) емкости 4 с крышкой 15. При подъеме емкости 4 баллоны-компрессоры 2 погружаются в теплоноситель (воду, подогретую до температуры плюс 20°C) и предварительно подогреваются до температуры порядка плюс 20°C, при этом давление в баллонах-компрессорах 2 растет. После подогрева баллонов-компрессоров 2 до температуры порядка плюс 20°C производится спуск емкости 4 в нижнее положение на установочное устройство 7 посредством механизма подъема 13, и закрывают крышкой 31. Затем вращают установочное устройство 7 до установки емкости 5 под крышкой 15, затем снимают крышку 32 и производят посредством механизма подъема 13 подъем и стыковку (соединение) емкости 5 с крышкой 15. При подъеме емкости 5 баллоны-компрессоры 2 погружаются в теплоноситель (воду, подогретую до температуры плюс 90°C) и подогреваются до температуры порядка плюс 90°C, при этом давление в баллонах-компрессорах 2 растет, а при сообщении их с баллонами потребителя 20 посредством открытия вентиля 22 на заправочной магистрали 21 ксенон, проходя через теплообменник-охладитель 23, охлаждается до заданной температуры (температуры окружающей среды) и поступает в баллоны потребителя 20 (цикл нагнетания). После выравнивания давления между баллонами-компрессорами 2 и баллонами потребителя 20 вентиль 22 закрывают и емкость 5 опускают в нижнее положение на установочное устройство 7 посредством механизма подъема 13 и закрывают крышкой 32. Таких последовательных процессов (температурных циклов) охлаждения-нагрева вновь пополняемых порций ксенона из стендовых баллонов 1 в баллоны-компрессоры 2 совершают столько, сколько необходимо для достижения заданного давления ксенона в баллонах потребителя 20, например до 100 кг/см2. Погружная шнекообразная мешалка 16 включается в работу после завершения стыковки (соединения) каждой разнотемпературной емкости 3, 4, 5 с крышкой 15, а включается перед началом отстыковки емкости 3, 4, 5 от крышки 15. Работа мешалки 16 значительно повышает эффективность теплообмена теплоносителя с баллонами-компрессорами 2. Охлаждение цилиндрического корпуса 8 осуществляется отходящими парами хладагента (жидкого азота) из теплообменника 6, подключенного посредством металлорукова 27 к источнику холода, например к сосуду Дьюара. Жидкий азот из сосуда Дьюара подают на вход 26 теплообменника 6 по металлорукаву 27. Проходя через теплообменник 6, размещенный в низкотемпературной емкости 3, жидкий азот охлаждает теплоноситель (этиловый спирт) до температуры порядка минус 80°C, при этом азот испаряется в змеевике теплообменника 6. Отходящие пары азота через выход 19 по металлорукаву 18 поступают в охлаждающую рубашку и при прохождении через нее охлаждают цилиндрический корпус 8, на боковой поверхности которого посредством разъемных кронштейнов 11 закреплены разнотемпературные емкости 3, 4, 5, и затем через дренажный штуцер 28 пары азота сбрасываются в атмосферу.

Охлажденный цилиндрический корпус 8, контактирующий с разъемными кронштейнами 11, захолаживает их, что создает барьер перетеканию тепла между разнотемпературными емкостями 3, 4, 5 по разъемным кронштейнам 11 и таким образом исключает перетечки тепла между разнотемпературными емкостями, а также уменьшает теплопритоки к низкотемпературной емкости 3.

Итак, предлагаемое термокомпрессионное устройство при обеспечении заправки баллонов потребителя газом исключает загрязнение газа, при этом упрощено обслуживание при эксплуатации предлагаемого устройства и улучшена конструкция устройства, а также исключены перетечки тепла между разнотемпературными емкостями и уменьшены теплопритоки к низкотемпературной емкости 3 за счет охлаждения парами отходящего азота цилиндрического корпуса 8 установочного устройства 7, снабженного охлаждающей рубашкой, которая подключена к выходу из теплообменника 6, размещенного в низкотемпературной емкости 3, что выполняет поставленную задачу.

Термокомпрессионное устройство, содержащее источник газа высокого давления с подключенными к нему баллонами-компрессорами, устройство для термоциклирования баллонов-компрессоров, в виде набора разнотемпературных емкостей, включающего низкотемпературную емкость с теплообменником, подключенным к источнику холода, отличающееся тем, что в него введено установочное устройство для разнотемпературных емкостей, выполненное в виде цилиндрического корпуса, закрепленного с возможностью поворота на поворотной оси, жестко закрепленной на платформе, а на боковой поверхности цилиндрического корпуса посредством разъемных кронштейнов закреплены разнотемпературные емкости на одинаковом расстоянии относительно поворотной оси, причем на платформе также установлена неподвижная стойка, оснащенная механизмом подъема разнотемпературных емкостей, в верхней части неподвижной стойки на кронштейне закреплена крышка, стыковочные размеры которой соответствуют размеру каждой из горловин разнотемпературных емкостей, а на крышке подвешены баллоны-компрессоры и побудитель циркуляции теплоносителя в разнотемпературных емкостях, при этом установочное устройство снабжено охлаждающей рубашкой, выполненной в виде обечайки, установленной в зазоре между внутренней поверхностью цилиндрического корпуса установочного устройства и наружной поверхностью поворотной оси и образующей полость с внутренней поверхностью цилиндрического корпуса установочного устройства, сообщающуюся посредством гибкого трубопровода с выходом из теплообменника низкотемпературной емкости.