Способ определения термомеханических напряжений в охлаждаемых деталях с теплозащитными высокотемпературными покрытиями

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а именно к испытаниям деталей с высокотемпературными покрытиями, преимущественно газотурбинных двигателей и установок. Заявленный способ заключается в том, что на образец наносят испытуемое покрытие, нагревают образец в диапазоне эксплуатационных температур, определяют его температуру и по величине прогиба образца с покрытием судят о возникающих термомеханических напряжениях. При этом используют трубчатый охлаждаемый образец, на половину поверхности которого, образованную делением поверхности образца плоскостью, проходящей через его продольную ось, наносят испытуемое теплозащитное покрытие, а вторую половину оставляют без покрытия, либо на нее наносят покрытие с известными свойствами, осуществляют одновременный равномерный нагрев защищенной и незащищенной поверхностей образца, используя обращенную к источнику тепла поверхность образца. В процессе испытания образец непрерывно охлаждают и измеряют температуры на покрытой и непокрытой поверхностях образца, расположенных с противоположной стороны от источника тепла и замеряют величину прогиба в плоскости, перпендикулярной плоскости разделения образца на покрытую и непокрытую части. Техническим результатом предлагаемого изобретения является оценка величины и характера термомеханических напряжений в охлаждаемых деталях с теплозащитными высокотемпературными покрытиями с учетом условий теплопередачи к металлу, защищенному покрытием, в сравнении с металлом без покрытия. 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области машиностроения, а именно к испытаниям деталей с высокотемпературными покрытиями, преимущественно газотурбинных двигателей и установок.

При горении топлива внутри газовой турбины температура достигает 1600-1800°С. При таких температурах деталям горячего тракта передается значительная доля теплового потока. Несмотря на использование различных систем охлаждения, температура деталей может превышать 1000°С. Для защиты деталей газовых турбин предложено применять различные виды высокотемпературных покрытий, в первую очередь керамические теплозащитные покрытия (ТЗП). Керамические ТЗП, при их достаточной толщине, могут ощутимо снизить теплоприток к основному материалу охлаждаемой лопатки и обеспечить ее работоспособность в условиях высоких температур.

Наиболее перспективным материалом для формирования теплозащитного слоя ТЗП является керамика на основе диоксида циркония, стабилизированного оксидом иттрия (ZrO2·Y2O3). Для обеспечения адгезии керамического слоя и защиты основного материала детали от окисления, ТЗП имеет жаростойкий подслой.

Однако успешная разработка и эксплуатация деталей с ТЗП требует знания условий и параметров протекания тепловых процессов в самих деталях.

Известны способы для оценки эффективности покрытий, разработанные для лопаток газовых турбин, на которых высокотемпературные покрытия применяют длительное время. Например, при испытаниях на газодинамических стендах лопатки помещают в поток газа, поступающего из камеры сгорания [1. Кузнецов Н.Д., Цейтлин В.И., Волков В.И. Технологические методы повышения надежности деталей машин. - М.: Машиностроение, 1993 г., с.135]. Однако для исследования условий теплопередачи в деталях с покрытием необходимо знать условия формирования и величины термомеханических напряжений, возникающих в результате неоднородного нагрева элементов деталей с покрытиями особенно таких, как, например, блоки сопловых лопаток. Использование опытных установок для отработки покрытий на деталях газовых турбин также затруднительно, так как в процессе выбора типа покрытия и технологии его нанесения должно быть проведено большое количество дорогих оценочных экспериментов.

В этой связи более целесообразно проводить исследование свойств деталей с покрытиями на малогабаритных образцах в условиях теплопередачи, имитирующих процесс в реальных условиях.

Подобные методы используются для исследований при термомеханическом и малоцикловом нагружении [2. Машины и установки для испытаний при термомеханическом малоцикловом нагружении. Методические указания. Международный центр научной и технической информации Института машиноведения АН СССР им. А.А.Благонравова. - М.: изд. ИМАШ, 1988 г. с.23-25].

Наиболее близким техническим решением является способ определения термомеханических напряжений в охлаждаемых деталях с теплозащитными высокотемпературными покрытиями, заключающийся в том, что на образец наносят испытуемое покрытие, нагревают образец в диапазоне эксплуатационных температур, определяют его температуру и по величине прогиба образца с покрытием судят о возникающих термомеханических напряжениях. Способ испытаний образцов из металлических материалов (в том числе с покрытиями) применяется как при простых, так и при сложных условиях нагружения, в изотермических и неизотермических температурных условиях [2. Машины и установки для испытаний при термомеханическом малоцикловом нагружении. Методические указания. Международный центр научной и технической информации Института машиноведения АН СССР им. А.А.Благонравова. - М.: изд. ИМАШ, 1988 г., с.23-25]. В прототипе, для исследований предлагается использовать образцы, в том числе трубчатой формы, располагая нагреватели различного типа внутри него, что упрощает контроль температуры образца и контроль уровня деформаций. Используемый нагреватель вставляется внутрь образца и осуществляет его нагрев за счет радиационного потока. При исследовании теплозащитных свойств покрытий нагреватель помещают внутрь трубчатых образцов без покрытия, контролируя перепад температуры по стенке, затем заменяют образец без покрытия образцом с нанесенным на внутренней поверхности покрытием и нагревают его аналогично образцу без покрытия, также контролируя перепад температур по стенке. Однако при исследованиях термомеханических напряжений в охлаждаемых деталях с теплозащитными высокотемпературными покрытиями данный способ не может быть использован, поскольку обладает рядом существенных недостатков. Незначительный температурный перепад по поверхности детали, что не позволяет оценить величину термомеханических напряжений, возникающих между отдельными элементами детали. При этом отсутствует конвективная составляющая нагрева, а вследствие изменения характеристик нагревателя от одного цикла испытаний к другому нет повторяемости условий нагрева образцов.

В то же время существует достаточно острая потребность в оценке возникающих в детали термомеханических напряжений. Например, применяемые в настоящее время охлаждаемые сопловые лопатки, особенно объединенные в блоки по две или три лопатки, в процессе эксплуатации часто выходят из строя в результате появления дефектов в виде трещин. Исследования, проведенные авторами показали, что одной из основных причин появления указанных трещин, наряду с процессами термоусталости, ползучести, деградации материала и окислительных процессов, является возникновение значительных термомеханических напряжений на участках между элементами блока (в основном между верхней полкой и пером лопатки) в результате разности их температур. Разность температур между элементами блока связана, в свою очередь, с конструкцией охлаждаемого блока, которая приводит к неравномерному отводу теплоты от верхней и нижней полок, а также от пера лопатки. При этом использование теплозащитных покрытий для блока, без учета условий нагрева и охлаждения отдельных его элементов, может снизить эффект от применения ТЗП или даже ухудшить условия эксплуатации детали.

Техническим результатом предлагаемого изобретения является оценка величины и характера термомеханических напряжений в охлаждаемых деталях с теплозащитными высокотемпературными покрытиями с учетом условий теплопередачи к металлу, защищенному покрытием в сравнении с металлом без покрытия.

Технический результат достигается тем, что в способе определения термомеханических напряжений в охлаждаемых деталях с теплозащитными высокотемпературными покрытиями, заключающемся в том, что на образец наносят испытуемое покрытие, нагревают образец в диапазоне эксплуатационных температур, определяют его температуру и по величине прогиба образца с покрытием судят о возникающих термомеханических напряжениях, в отличие от прототипа, используют трубчатый охлаждаемый образец, на половину поверхности которого, образованную делением поверхности образца плоскостью, проходящей через его продольную ось, наносят испытуемое теплозащитное покрытие, а вторую половину оставляют без покрытия, либо на нее наносят покрытие с известными свойствами, осуществляют одновременный равномерный нагрев защищенной и незащищенной поверхностей образца, а в процессе испытания образец непрерывно охлаждают и измеряют температуры на покрытой и непокрытой поверхностях образца и замеряют величину изгиба в плоскости, перпендикулярной плоскости разделения образца (на покрытую и непокрытую части).

Технический результат достигается также тем, что в способе определения термомеханических напряжений в охлаждаемых деталях с теплозащитными высокотемпературными покрытиями, испытуемое покрытие наносят на внешнюю поверхность образца, а охлаждение проводят внутри образца или испытуемое покрытие наносят на внутреннюю поверхность образца, а охлаждение проводят снаружи образца, при этом используют источник тепла, создающий радиационный и конвективный тепловой поток, а в процессе испытания изменяют интенсивность охлаждения, при этом замеряют прогиб образца и температуры поверхностей, по соотношению которых судят о влиянии интенсивности охлаждения на формирование в детали термомеханических напряжений.

Предлагаемый способ позволяет не только оперативно определять степень теплозащиты образца покрытием, но и оценивать вклад эффекта от теплозащиты отдельных элементов деталей и изменений условий охлаждения деталей на возникновение в них термомеханических напряжений. При этом одновременный нагрев покрытой и непокрытой поверхностей образца сводит к минимуму погрешности, связанные с различием условий нагрева, возникающие, как это происходит в прототипе при использовании нового образца [2. Машины и установки для испытаний при термомеханическом малоцикловом нагружении. Методические указания. Международный центр научной и технической информации Института машиноведения АН СССР им. А.А.Благонравова. - М.: изд. ИМАШ, 1988 г., с.23-25]. Мощность нагрева образца может регулироваться расходом топлива. Удельная мощность теплового потока, подводимая к поверхности образца, по величине определяют мощностью, подводимой к реальной детали, например к блоку сопловых лопаток турбины, покрытие для которой исследуется. В качестве материала образца используют материал натурных деталей. Для создания необходимого температурного градиента как по протяженности детали, так и по его толщине, его поверхность с противоположной от источника тепла стороны, охлаждают воздухом, газом или жидкостью, в зависимости от условий эксплуатации исследуемого покрытия. При этом охлаждение деталей регулируют подачей охлаждаемой среды к образцу.

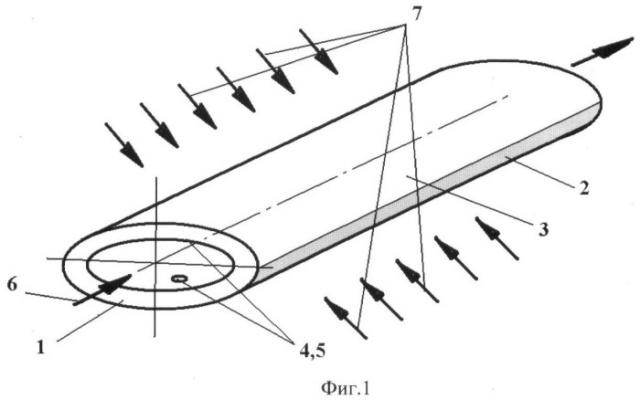

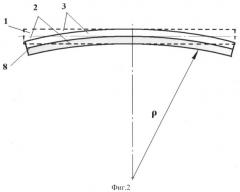

Изобретение иллюстрируется чертежами. На фигуре 1 представлен трубчатый образец с теплозащитным покрытием, нанесенным на половину его поверхности; на фигуре 2 изображен трубчатый образец, изогнутый в результате возникновения термомеханических (термических) напряжений. На чертеже обозначено: 1 - трубчатый образец; 2 - теплозащитное покрытие; 3 - непокрытая часть поверхности образца; 4, 5 - термопары; 6 - охлаждающая среда; 7 - тепловой поток от источника тепла; 8 - трубчатый образец в деформированном состоянии; ρ - радиус изгиба трубчатого образца в результате разности температур покрытой и непокрытой его частей; стрелками обозначено: стрелки вдоль оси образца - направление потока охлаждающей среды, стрелки вокруг образца - тепловой поток от источника тепла к образцу.

Способ осуществляют следующим образом. Подготовленный к испытаниям трубчатый образец 1 (фиг.1), поверхность которого имеет симметрично расположенные относительно плоскости, проходящей через продольную ось образца покрытый 2 и непокрытый 3 участки. Покрытый участок 2 образован путем нанесения на половину поверхности образца 1 исследуемого теплозащитного покрытия 2, другая сторона 3 оставлена без покрытия. Для измерения температуры указанных участков 2 и 3 к ним, с внутренней стороны образца прикреплены термопары 4 и 5. Внутрь образца 1 подключают систему подачи охлаждающей среды 6, снаружи помещают источник тепла 7, обеспечивающий равномерный подвод теплового потока к поверхности образца 1. Затем подают охлаждающую среду 6 и включают источник тепла 7, с помощью термопар 4 и 5 регистрируют изменение температуры на охлаждаемой поверхности образца 1. Процесс нагрева ведут необходимое время, регистрируя температуру. По разнице показаний термопар, расположенных напротив друг друга на сторонах образца с покрытием и без него, делают вывод о теплоизолирующих свойствах покрытия. Проводят замер изгиба ρ образца 1 (фиг.2), по которому судят о величине возникших термомеханических напряжений.

Пример конкретной реализации способа. С целью определения термомеханических напряжений в охлаждаемых деталях с теплозащитными высокотемпературными покрытиями были проведены следующие испытания. На трубчатые охлаждаемые образцы из стали Х18Н10Т длиной 100 мм, диаметром 10 мм и толщиной стенки 0,5 мм, газотермическим методом были нанесены испытуемые теплозащитные покрытия. Покрытия наносилось на половину поверхности трубчатого образца, образованную делением поверхности образца плоскостью, проходящей через его продольную ось. В качестве материала покрытия использовалась керамика состава ZrO2-Y2O3 в соотношении Y2O3 - 7% вес, ZrO2 - остальное, причем толщина напыленного керамического слоя составляла 20 мкм; 40 мкм; 80 мкм; 100 мкм. Жаростойкий подслой системы NiCrAlY толщиной 20 мкм, наносился газотермическим методом на всю поверхность образца. Образцы нагревали в диапазоне температур от 800°С до 1000°С (800°С; 900°С; 950°С; 1000°С), определяли его температуру и по величине прогиба образца с покрытием судили о возникающих термомеханических напряжениях (табл.). Нагрев образцов осуществлялся в муфельной печи открытого типа с обеспечением одновременного равномерного нагрева покрытой и непокрытой керамическим слоем поверхностей образца, а также обеспечения непрерывного охлаждения образцов путем подачи в их внутреннюю полость воздуха с температурой 20°С. В процессе испытания производился замер величины изгиба образцов в плоскости, перпендикулярной плоскости разделения образца на покрытую и непокрытую части.

| № п/п | Температура среды, °C | Температура воздуха, °С | Температура воздуха поверхности образца, °С | Величина изгиба образца ρ, мм | ||

| На входе | На выходе | Покрытой ТЗП | Непокрытой ТЗП | |||

| 1 | 800 | 20 | 300 | 640 | 610 | 480 |

| 2 | 900 | 20 | 380 | 700 | 670 | 420 |

| 3 | 950 | 20 | 410 | 720 | 690 | 405 |

| 4 | 1000 | 20 | 470 | 740 | 710 | 392 |

Таким образом, использование следующих приемов в способе определения термомеханических напряжений в охлаждаемых деталях с теплозащитными высокотемпературными покрытиями: нанесение на образец испытуемого покрытия; нагрев образца в диапазоне эксплуатационных температур; определение его температуры и определение по величине прогиба образца с покрытием о возникающих термомеханических напряжениях; использование трубчатого охлаждаемого образца, на половину поверхности которого, образованную делением поверхности образца плоскостью, проходящей через его продольную ось, наносят испытуемое теплозащитное покрытие, а вторую половину оставляют без покрытия, либо на нее наносят покрытие с известными свойствами; осуществление одновременного равномерного нагрева защищенной и незащищенной поверхностей образца; непрерывное охлаждение в процессе испытания образца; измерение температуры на покрытой и непокрытой поверхностях образца; замер величины прогиба в плоскости, перпендикулярной плоскости разделения образца на покрытую и непокрытую части; нанесение испытуемого покрытия на внешнюю поверхность образца и проведение охлаждения внутри образца; нанесение испытуемого покрытия на внутреннюю поверхность образца и проведение охлаждения снаружи образца; использование источника тепла, создающего радиационный и конвективный тепловой поток; изменение интенсивности охлаждения в процессе испытания при замере прогиба образца и температуры поверхностей, по соотношению которых судят о влиянии интенсивности охлаждения на формирование в детали термомеханических напряжений, позволяет достичь технического результата предлагаемого изобретения - оценку величины и характера термомеханических напряжений в охлаждаемых деталях с теплозащитными высокотемпературными покрытиями с учетом условий теплопередачи к металлу, защищенному покрытием в сравнении с металлом без покрытия.

Применение предложенного способа определения термомеханических напряжений в охлаждаемых деталях с теплозащитными высокотемпературными покрытиями обеспечивает оперативное получение данных о свойствах высокотемпературных покрытий в условиях неравномерного нагрева, и влияния этих условий на формирование эксплуатационных напряжений в деталях газовых турбин.

1. Способ определения термомеханических напряжений в охлаждаемых деталях с теплозащитными высокотемпературными покрытиями, заключающийся в том, что на образец наносят испытуемое покрытие, нагревают образец в диапазоне эксплуатационных температур, определяют его температуру и по величине прогиба образца с покрытием судят о возникающих термомеханических напряжениях, отличающийся тем, что используют трубчатый охлаждаемый образец, на половину поверхности которого, образованную делением поверхности образца плоскостью, проходящей через его продольную ось, наносят испытуемое теплозащитное покрытие, а вторую половину оставляют без покрытия либо на нее наносят покрытие с известными свойствами, осуществляют одновременный равномерный нагрев всей внешней поверхности образца, а в процессе испытания образец непрерывно охлаждают и измеряют температуры на покрытой и непокрытой поверхностях образца, и замеряют величину прогиба в плоскости, перпендикулярной плоскости разделения образца на покрытую и непокрытую части.

2. Способ по п.1, отличающийся тем, что испытуемое покрытие наносят на внешнюю поверхность образца, а охлаждение проводят внутри образца.

3. Способ по п.1, отличающийся тем, что испытуемое покрытие наносят на внутреннюю поверхность образца, а охлаждение проводят снаружи образца.

4. Способ по любому из пп.1-3, отличающийся тем, что используют источник тепла, создающий радиационный и конвективный тепловой поток.

5. Способ по любому из пп.1-3, отличающийся тем, что в процессе испытания изменяют интенсивность охлаждения, при этом замеряют прогиб образца и температуры поверхностей, по соотношению которых судят о влиянии интенсивности охлаждения на формирование в детали термомеханических напряжений.