Компенсирующий удерживающий элемент для использования с системой литья и система литья, содержащая компенсирующий удерживающий элемент

Иллюстрации

Показать всеРаскрыты компенсирующий удерживающий элемент для использования с системой литья и система литья, содержащая компенсирующий удерживающий элемент. Удерживающая конструкция (116, 116а, 116b) для использования в системе литья, сконфигурированная для взаимодействия с ползуном (112), который выполнен для размещения при эксплуатации вставки (114) разъемной пресс-формы, соединенной с ползуном (112). Удерживающая конструкция (116, 116а, 116b) содержит корпус (902, 1002), образующий разгрузочный элемент (904, 1004, 1004а), предназначенный для обеспечения податливости корпуса (902, 1002). Удерживающая конструкция (116, 116а, 116b) содержит средство (906) сопряжения для соединения с плитой (104) для формообразующей полости. Разгрузочный элемент (904) содержит канавку, выполненную по меньшей мере на части корпуса (902). Плита (104) для формообразующей полости включает в себя по меньшей мере одну вставку (106) для формообразующей полости, используемую в системе литья, содержащей по меньшей мере один ползун (112), в котором установлена, по меньшей мере, одна вставка (114) разъемной пресс-формы. Вставка содержит: удерживающую конструкцию (116, 116а, 116b) для взаимодействия по меньшей мере с одним ползуном (112) для его позиционирования и фиксации при эксплуатации, содержащую: корпус (902, 1002), снабженный разгрузочным элементом (904, 1004, 1004а), предназначенным для обеспечения податливости корпуса (902, 1002). Система литья содержит составную пресс-форму (100), которая включает в себя плиту (104) для формообразующей полости по п.7. Технический результат, достигаемый при использовании плиты и способа по изобретениям, заключается в уменьшении преждевременного износа литьевой системы в зависимости от сложности и/или места обнаружения проблем. 3 н. и 13 з.п. ф-лы, 16 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится, но не ограничивается этим, к системе литья и, конкретнее, настоящее изобретение относится, но не ограничивается этим, к компенсирующему удерживающему элементу для использования с системой литья и системе литья, содержащей компенсирующий удерживающий элемент.

Уровень техники

Литье - это процесс, с помощью которого литое изделие может быть отформовано из литьевого материала с помощью системы литья. Различные литые изделия могут быть отформованы с помощью процесса литья, например процесса литья под давлением. Одним из примеров литого изделия, которое может быть отформовано, например, из материала полиэтилен терефталат (ПЭТ), является преформа, из которой в дальнейшем с помощью выдувки можно получить тару для напитков например, бутылку или нечто подобное.

Типовая система литья включает в себя инжекционный блок, зажимное устройство и пресс-форму в сборе. Инжекционный блок может представлять собой шнек возвратно-поступательного действия или двухзонный шнек. Зажимное устройство включает в себя, помимо прочего, раму, подвижный зажим, стационарный зажим и привод для перемещения подвижного зажима и приложения усилия к пресс-форме в сборе, расположенной между зажимами. Пресс-форма в сборе включает в себя, помимо прочего, холодную полуформу и горячую полуформу. Горячая полуформа обычно связана с одной или несколькими полостями (и поэтому также иногда упоминается специалистами в этой области техники как «полуформа полости»), в то время как холодная полуформа обычно связана с одним или несколькими стрежнями (и поэтому также иногда упоминается специалистами в этой области техники как «стержневая полуформа»). Одна или несколько полостей совместно с одним или несколькими стержнями при эксплуатации образуют одну или несколько литейных полостей. Горячая полуформа также может быть связана с системой распределения расплавленного материала (также иногда упоминаемой специалистами в этой области техники как «обогреваемый литник») для распределения расплавленного материала. Пресс-форма в сборе может быть связана с рядом дополнительных компонентов, например, горловыми кольцами, ползунами горловых колец, выталкивающими устройствами, износными накладками и т.д.

В качестве примера литье под давлением из материала ПЭТ требует нагрева материала ПЭТ (например, гранулы ПЭТ, порошок PEN, PLA и т.д.) до однородного состояния и инжекции под давлением расплавленного таким образом материала ПЭТ в одну или несколько литейных полостей, образованных, по меньшей мере, частично, вышеуказанными одной или несколькими полостями и одним или несколькими стержнями, установленными соответственно на плите для формообразующей полости и стержневой плите пресс-формы в сборе. Плита для формообразующей полости и стержневая плита соединяются и скрепляются с помощью прижимного усилия;

прижимное усилие должно быть достаточным для удерживания частей полости и стержня в скрепленном состоянии при противодействии давлению инжектируемого материала ПЭТ. Литейная полость имеет форму, которая, по существу, соответствует окончательной форме в холодном состоянии литого изделия, которое должно быть отформовано. Инжектируемый таким образом материал ПЭТ затем охлаждается до температуры, достаточной для обеспечения выталкивания отформованного литого изделия из пресс-формы. При охлаждении литое изделие дает усадку внутри литейной формы и, по существу, когда плита для формообразующей полости и стержневая плита расходятся, литое изделие имеет тенденцию оставаться связанным со стержнем. Соответственно, при отводе стержневой плиты от плиты для формообразующей полости литое изделие может быть извлечено, т.е. вытолкнуто из стержневой части. Известно, что выталкивающие конструкции способствуют удалению литых изделий из стержневых полуформ. Примеры выталкивающих конструкций включают в себя выталкивающие плиты, выталкивающие шпильки и т.п.

Краткое описание изобретения

По первому широкому аспекту настоящего изобретения предлагается удерживающая конструкция для использования в системе литья, удерживающая конструкция, сконфигурированная для взаимодействия с ползуном, который сконфигурирован для размещения при эксплуатации вставки разъемной пресс-формы, соединенной с ползуном. Удерживающая конструкция содержит корпус, образующий разгрузочный элемент, сконфигурированный для обеспечения податливости корпуса.

По второму широкому аспекту настоящего изобретения предлагается плита для формообразующей полости для размещения при эксплуатации, по меньшей мере, одной вставки для формообразующей полости, плита для формообразующей полости для использования в системе литья, которая включает в себя, по меньшей мере, один ползун для размещения, по меньшей мере, одной вставки для разъемной пресс-формы. Плита для формообразующей полости содержит удерживающую конструкцию для взаимодействия, по меньшей мере, с одним ползуном для его позиционирования и фиксации при эксплуатации; удерживающая конструкция, содержащая корпус, образующий разгрузочный элемент, сконфигурированный для обеспечения податливости корпуса.

Эти и другие аспекты и характеристики вариантов выполнения настоящего изобретения станут понятными специалистам в этой области техники после изучения следующего описания специальных не ограничивающих вариантов выполнения изобретения совместно с приложенными чертежами.

Краткое описание чертежей

Лучшее понимание вариантов выполнения настоящего изобретения (включая альтернативные варианты и/или изменения) достигается подробным описанием примеров выполнения настоящего изобретения совместно со следующими чертежами, в которых:

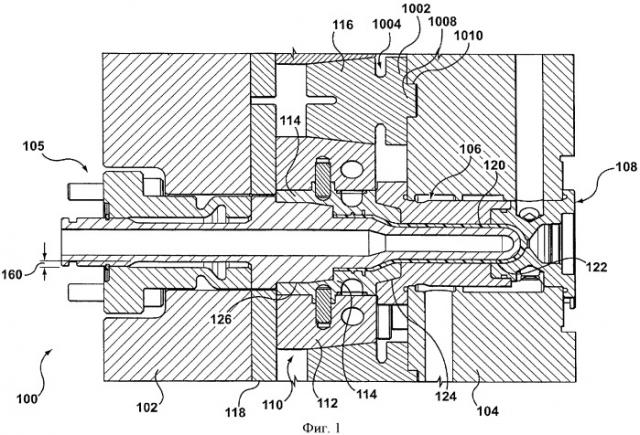

Фиг.1 - разрез участка составной пресс-формы по не ограничивающему варианту выполнения настоящего изобретения.

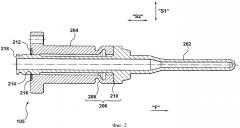

Фиг.2 - разрез стрежневой вставки составной пресс-формы по фиг.1 по не ограничивающему варианту выполнения настоящего изобретения.

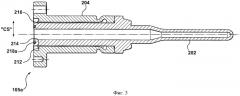

Фиг.3 - разрез стрежневой вставки составной пресс-формы по другому не ограничивающему варианту выполнения настоящего изобретения.

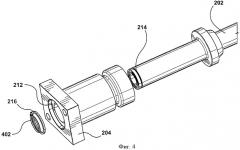

Фиг.4 - перспективный вид стержневой вставки по фиг.3.

Фиг.5 - перспективный вид по другому варианту выполнения стержневой вставки по фиг.1.

Фиг.6 - разрез стрежневой вставки по фиг.5.

Фиг.7 - разрез вставки для формообразующей полости, плиты для формообразующей полости и литниковой вставки составной пресс-формы по фиг.1 по не ограничивающему варианту выполнения настоящего изобретения.

Фиг.8 - перспективный вид плиты для формообразующей полости составной пресс-формы по фиг.1 с рядом удерживающих конструкций, расположенных на ней по не ограничивающему варианту выполнения настоящего изобретения.

Фиг.9 - перспективный вид удерживающей конструкции по фиг.8.

Фиг.10 - перспективный вид вставки для формообразующей полости по фиг.7.

Фиг.11 - разрез участка составной пресс-формы по фиг.1 в закрытом положении пресс-формы.

Фиг.12 - разрез, показывающий участок составной пресс-формы по фиг.1 с удерживающим элементом, выполненным по альтернативному не ограничивающему варианту выполнения настоящего изобретения.

Фиг.13 - разрез стрежневой вставки с компенсатором, выполненным по другому не ограничивающему варианту выполнения настоящего изобретения.

Фиг.14 - схематичный вид коллектора и ползунов составной пресс-формы по фиг.1 по не ограничивающему варианту выполнения настоящего изобретения.

Фиг.15 - частичный разрез компенсирующего соединения по фиг.14 по не ограничивающему варианту выполнения настоящего изобретения.

Фиг.16 - перспективный вид компенсирующего соединения по фиг.15 по не ограничивающему варианту выполнения настоящего изобретения.

Чертежи выполнены не в масштабе и проиллюстрированы пунктирными линиями, схематическими изображениями и местными видами. В некоторых примерах подробные детали конструкции, которые не являются необходимыми для понимания вариантов выполнения или представляют другие детали конструкции, сложные для понимания, опущены.

Подробное описание предпочтительных вариантов выполнения

Авторы изобретения принимают во внимание, что существует проблема, связанная с различными компонентами известной системы литья под давлением. Проблема преждевременного износа может быть приблизительно квалифицирована по категориям в зависимости от сложности и/или места обнаружения проблемы, например, коррозионного истирания, заедания или выдавливания. Авторы изобретения полагают, что проблема преждевременного износа связана, по меньшей мере, частично, с некоторыми или всеми следующими вопросами: (а) чрезмерное зажимное усилие, (b) недостаточное зажимное усилие, (с) параметры процесса заполнения литейной полости расплавленным материалом, (d) геометрия компонентов составной пресс-формы, (е) параллельность зажимов (или его отсутствие), (f) количество полостей при заданном размере плиты для формообразующей полости, (g) материал, используемый для различных компонентов составной пресс-формы (например, конусов и т.п.) и (i) относительное положение различных сопряженных компонентов составной пресс-формы (например, смещение от заданного положения отдельных сопряженных компонентов составной пресс-формы). Естественно, что проблема преждевременного износа может быть связана с другими известными вопросами или вопросами, которые должны быть приняты во внимание.

Авторы изобретения, кроме того, приняли во внимание, что в составной пресс-форме заданного размера зажимное усилие не распределяется равномерно по сечению составной пресс-формы, которое пересекает рабочую ось системы литья. Некоторые участки сечения испытывают больше зажимное усилие, в то время как другие участки сечения испытывают меньшее зажимное усилие.

Со ссылкой на фиг.1 показан участок составной пресс-формы 100 по не ограничивающим вариантам выполнения настоящего изобретения. Составная пресс-форма 100 содержит выталкивающую плиту 102 и плиту 104 для формообразующей полости. Несмотря на то что это не показано на фиг.1, составная пресс-форма 100, кроме того, содержит стержневую плиту, которая упирается в выталкивающую плиту 102 у заднего края по отношению к плите 104 для формообразующей полости. Также предусмотрена стрежневая вставка 105, которая связана со стержневой плитой (не показано) и расположена при эксплуатации в отверстии (отверстиях) в выталкивающей плите 102. С плитой 104 для формообразующей полости связаны вставка 106 для формообразующей полости и литниковая вставка 108. Сборочная единица 110 вставки разъемной пресс-формы соединена с выталкивающей плитой 102 и расположена между выталкивающей плитой 102 и плитой 104 для формообразующей полости. Сборочная единица 110 вставки разъемной пресс-формы может содержать ряд ползунов 112, из которых только два показаны на фиг.1. С каждой парой ползунов 112 связана вставка 114 разъемной пресс-формы, также упоминаемая специалистами в этой области техники, как «горловое кольцо». Две вставки 114 разъемной пресс-формы образуют пару вставок разъемной пресс-формы. Функция вставок 114 разъемной пресс-формы хорошо известна специалистам в этой области техники и, по существу, нет необходимости описывать ее подробно. В специальном не ограничивающем варианте выполнения по фиг.1 вставка 114 разъемной пресс-формы соединена с ползуном 112 в так называемом «соединительном устройстве с передней стороны», которое конкретнее описано в патентной заявке США 11/740, 564, содержание которой включено полностью в качестве ссылки. Однако в альтернативных вариантах выполнения настоящего изобретения вставка 114 разъемной пресс-формы может быть соединена с ползуном 112 в другом известном устройстве, например, типовом «соединительном устройстве с верхней стороны».

На фиг.1 также показана удерживающая конструкция 116, соединенная с плитой 104 для формообразующей полости. Конструкция и функция удерживающей конструкции 116 будет объяснена ниже более подробно. Однако на данный момент достаточно отметить, что удерживающая конструкция 116 взаимодействует с соответствующим ползуном из пары ползунов 112 для определения местоположения и удерживания соответствующего ползуна из пары ползунов 112 в рабочем положении.

Кроме того, на фиг.1 показана компенсирующая износ плита 118, соединенная с выталкивающей плитой 102 и расположенная между выталкивающей плитой 102 и парой ползунов 112, назначение компенсирующей износ плиты 118 состоит в том, чтобы предотвратить значительное повреждение пары ползунов 112 и/или выталкивающей плиты 102 во время поперечного перемещения пары ползунов 112 относительно друг друга. В границах альтернативных не ограничивающих вариантов выполнения настоящего изобретения компенсирующая износ плита 118 может быть не включена в конструкцию составной пресс-формы 100. Это особенно применимо в тех вариантах выполнения настоящего изобретения, где привод, который активирует поперечное перемещение пары ползунов 112, обеспечивает поднятие пары ползунов 112 относительно выталкивающей плиты 102. Пример такого решения раскрыт в заявке РСТ/СА2007/000392, содержание которой включено полностью в качестве ссылки.

На не ограничивающей иллюстрации из фиг.1 стержневая вставка 105, вставка 106 для формообразующей полости, литниковая вставка 108 и две вставки 114 разъемной пресс-формы показаны в так называемом закрытом положении пресс-формы. В границах закрытого положения пресс-формы участок стержневой вставки 105, участок вставки 106 для формообразующей полости, участок литниковой вставки 108 и участок каждой из двух вставок 114 разъемной пресс-формы совместно образуют литейную полость 120. Форма литейной полости соответствует форме литого изделия 122. В варианте выполнения, показанном на фиг.1, литое изделие 122 является преформой, из которой в дальнейшем с помощью выдувки может быть получено изделие с окончательной формой, например тара для напитков. Соответственно, следует ясно понимать, что варианты выполнения настоящего изобретения относятся к составной пресс-форме 100 и системе литья, содержащей составную пресс-форму 100, которые могут быть применены для производства различных типов литых изделий 122, таких как преформы, тонкостенные емкости, крышки и т.п., но не ограничивающихся этим.

На фиг.1 также изображено первое средство 124, образованное между вставками 114 разъемной пресс-формы и вставкой 106 для формообразующей полости. В показанном варианте выполнения первое средство 124 содержит пару сопряженных конусов, образованных на вставках 114 разъемной пресс-формы и на вставке 106 для формообразующей полости. Также изображено второе средство 126, образованное между стержневой вставкой 105 и вставками 144 разъемной пресс-формы. В показанном варианте выполнения второе средство 126 содержит пару сопряженных конусов, образованных на вставках 114 разъемной пресс-формы и стержневой вставке 105. Следует понимать, что в альтернативных не ограничивающих вариантах выполнения настоящего изобретения первое средство 124 и/или второе средство 126 могут быть выполнены иначе и, по существу, нет необходимости использовать конусы. Первое средство 124 и/или второе средство 126 могут быть иметь другую форму, например, и цилиндрическую, сферическую, и тому подобную.

Со ссылкой на фиг.2, которая более подробно показывает стержневую вставку 105 составной пресс-формы 100, конструкция стержневой вставки 105 по не ограничивающему варианту выполнения настоящего изобретения будет описана подробнее. Стержневая вставка 105, выполненная по различным вариантам выполнения настоящего изобретения, может функционировать как «компенсирующая стержневая вставка». Стержневая вставка 105 содержит стержневое основание 202 и стержневую опору 204. Участок стержневого основания 202 (т.е. «участок, образующий полость») образует участок литейной полости 120. В общем, назначение стержневой опоры 204 состоит в том, чтобы поддерживать стержневое основание 202 в рабочем положении, при котором она установлена на стержневой плите (не показано) в плавающем положении, как будет более подробно описано ниже. В данном случае стержневая опора 204 взаимодействует с участком стержневого основания 202 (т.е. «участком основания).

Стержневая опора 204 содержит компенсатор 206. В общем, назначение компенсатора 206 состоит в том, чтобы компенсировать смещение от заданного положения, потенциально присутствующее между различными частями составной пресс-формы 100. Например, компенсатор 206 может быть предназначен для компенсации разницы в высоте разных частей составной пресс-формы 100 в направлении, обозначенном на фиг.2 как «F» (или, другими словами, для компенсации по оси).

Конкретнее, в варианте выполнения, показанном на фиг.2, компенсатор 206 содержит компенсирующий участок 208 и средство 210 для скольжения. Компенсирующий участок 208 образован в стержневой опоре 204 и в показанном примере содержит конический упругий элемент, который в сечении, показанном на фиг.2, в общем, имеет S-образную форму. В общем, назначение компенсирующего участка состоит в том, чтобы обеспечить податливость стержневой опоры 204 в осевом направлении. Податливость в осевом направлении позволяет компенсировать смещение от заданного положения элементов составной пресс-формы 100. Соответственно, размер компенсирующего участка 208 выбирают таким образом, чтобы обеспечить податливость стержневой опоры 204 в осевом направлении, обеспечивая при этом эксплуатационную стабильность во время эксплуатации. Во избежание неясности термин «эксплуатационная стабильность», используемый выше и ниже, предназначен для того, чтобы определить эксплуатационное состояние различных компонентов составной пресс-формы 100, которое пригодно для надлежащей эксплуатации составной пресс-формы 100, т.е. инжекции расплавленного материала под давлением для формования литого изделия 122. Средство 210 скольжения является средством скольжения, образованным между стержневой опорой 204 и стержневым основанием 202. В альтернативных не ограничивающих вариантах выполнения настоящего изобретения компенсатор 206 может содержать только компенсирующий участок 208. В других, не ограничивающих вариантах выполнения настоящего изобретения компенсатор 206 может содержать только средство 210 для скольжения.

Как наиболее наглядно показано на фиг.1, предусмотрен стержневой зазор 160 между стержневым основанием 202 и стержневой опорой 204. Стержневой зазор 160 предназначен для обеспечения плавающего положения стрежневого основания 202 относительно стержневой опоры 204. Соответственно, размер стержневого зазора 160 выбирают так, чтобы обеспечить плавающее положение стержневого основания 202, в то же время обеспечивая эксплуатационную стабильность. Можно сказать, что сочетание стержневого зазора 160, средство 210 для скольжения и компенсирующего участка 208 позволяют стержневому основанию 202 перемещаться относительно стрежневой опоры 204 в направлении, обозначенном на фиг.2 как «S2» (т.е. осевое перемещение), и в направлении, обозначенном на фиг.2 как «S1» (т.е. поперечное направление). Конкретнее, стержневой зазор 160 и/или средство 210 скольжения обеспечивают поперечное перемещение и компенсирующий участок 208 обеспечивает осевое перемещение.

В варианте выполнения, показанном на фиг.2, стержневое основание 202, кроме того, содержит соединительный участок 218. Соединительный участок 218 может содержать втулку, которая при эксплуатации взаимодействует с сопряженным втулочным соединением, связанным со стрежневой плитой (не показано). Как показано на фиг.2, соединительный участок 218 выступает за задний край стержневой опоры 204. Однако в альтернативном не ограничивающем варианте настоящего изобретения соединительный участок 218 может находиться, по существу, заподлицо с задним краем стержневой опоры 204. Это проиллюстрировано на фиг.3, которая показывает другой не ограничивающий вариант выполнения стержневой вставки 105а. Стержневая вставка 105а может быть, по существу, схожей со стержневой вставкой 105 и, таким образом, схожие элементы обозначены одинаковыми позициями. Однако в варианте выполнения по фиг.3 стержневая вставка 105а содержит соединительный участок 218а, который, по существу, находится заподлицо с задним краем стержневой опоры 204. Дополнительный технический эффект этого варианта выполнения настоящего изобретения состоит в дополнительной возможности для стержневого основания 202 смещаться относительно стержневой опоры 204 (и, следовательно, относительно стержневой плиты, которая не показана) в направлении, обозначенном на фиг.3 как «CS».

Теперь соединение стержневого основания 202 и стержневой опоры 204 будет объяснено более подробно. Со ссылкой на фиг.4, которая показывает вид в перспективе стержневой вставки 105а по фиг.3, предусмотрен удерживающий элемент 216. В представленном не ограничивающем варианте выполнения удерживающий элемент 216 содержит стопорное кольцо. Не ограничивающий пример стопорного кольца, которое может быть использовано для осуществления вариантов выполнения настоящего изобретения, содержит стопорное кольцо Seeger Е-1570, которое имеется в наличии у компании Meusburger (http://www.meusburger.com/). Однако следует понимать, что может быть использован другой подходящий тип съемного крепежного элемента.

Стержневая опора 204 содержит удерживающую ступень 212, и стержневое основание 202 содержит наружную выточку 214. Удерживающая ступень 212, наружная выточка 214 и удерживающий элемент 216 совместно поддерживают стержневое основание 202, прикрепленное к стержневой опоре 204. Конкретнее, стержневое основание 202 устанавливают в стержневой опоре 204. Затем удерживающий элемент 216 растягивают (например, с помощью инструмента или нечто подобного) до открытого положения и надевают на задний край стержневого основания 202. После установки растянутого удерживающего элемента 216, по существу, на наружную выточку 214 удерживающий элемент возвращают в закрытое положение, при котором он частично расположен в наружной выточке 214. Наружный участок удерживающего элемента 216 радиально выступает и взаимодействует с удерживающей ступенью 212 для поддержания стержневого основания 202 и стержневой опоры 204 при эксплуатации.

Как наиболее наглядно показано на фиг.4, также предусмотрен уплотнительный элемент 402, например, уплотнительное кольцо круглого сечения или нечто подобное, для герметизации от утечек охладителя.

Фиг.5 и фиг.6 показывают другой не ограничивающий вариант выполнения соединения стержневого основания 202а и стержневой опоры 204а. В варианте выполнения из фиг.5 и фиг.6 предусмотрен удерживающий элемент 502. Как наиболее наглядно показано на фиг.6, удерживающий элемент 502 выполнен как удерживающий зажим. Удерживающий элемент 502 содержит первый конец 504 и второй конец 506. Первый конец 504 содержит ряд пальцев 508, и второй конец 506 содержит ряд пальцев 510. Стержневая опора 204а содержит первое внутреннее отверстие 511, и стержневое основание 202а содержит второе внутреннее отверстие 513. Первое внутреннее отверстие 511 содержит первый удерживающий выступ 512, и второе внутреннее отверстие содержит второй удерживающий выступ 514. Ряд пальцев 508 и ряд пальцев 510 действуют в (i) убранном положении, при котором ряд пальцев 508 и ряд пальцев 510 могут быть вставлены соответственно в первое внутреннее отверстие 511 и второе внутреннее отверстие 513; и (b) в выдвинутом положении, при котором ряд пальцев 507 входит в зацепление с первым удерживающим выступом 512 и ряд пальцев 510 входит в зацепление со вторым удерживающим выступом 514. Как наиболее наглядно показано на фиг.6, предусмотрены средство 210 скольжения и внутренний зазор 620, которые обеспечивают перемещение стрежневого основания 202а относительно стержневой опоры 204а.

Следует понимать, что фиг.2-6 показывают только несколько возможных случаев выполнения для стержневого основания 202, 202а и стержневой опоры 204, 204а. Кроме того, следует понимать, что возможны многочисленные альтернативные варианты выполнения. Например, форма компенсирующего участка 208 специально не ограничивается. Несмотря на то что фиг.2-6 показывают компенсирующий участок 208, имеющий S-образную конфигурацию сечения на фиг.2-6, в альтернативных вариантах выполнения настоящего изобретения компенсирующий участок 205 может иметь другие формы, например Z-образную и нечто подобное. В общем, компенсирующий участок 208 может быть выполнен любой формы, которая обеспечивает упругость.

Также следует понимать, что точное положение компенсирующего участка 208 по длине стержневой опоры 204 специально не ограничивается. Например, как можно видеть при сравнении стержневой опоры 204а по фиг.5 и стержневой опоры 204 по фиг.2 или фиг.3, положение компенсирующего участка 208а намного ближе к заднему краю стержневой опоры 204а, чем положение компенсирующего участка 208 стержневой опоры 204. Конечно, возможны другие альтернативные варианты. В других не ограничивающих вариантах выполнения настоящего изобретения компенсатор 206 может быть выполнен иначе. Например, компенсатор 206 может быть выполнен как пружинное соединение стержневого основания 202 и стержневой опоры 204. Не ограничивающий пример такого выполнения показан на фиг.13. Фиг.13 показывает стержневую вставку 105b, выполненную по альтернативному не ограничивающему варианту настоящего изобретения. Конкретнее, стержневая вставка 105b содержит компенсатор 206а, который в этом варианте выполнения выполнен в виде пружинного соединения. Пример конструкции, которая может быть использована для выполнения этих вариантов, содержит дисковую пружину и нечто подобное. Следует отметить, что место установки и/или конструкция пружинного соединения могут быть выполнены иначе.

Со ссылкой на фиг.7 согласно неограничивающему варианту выполнения настоящего изобретения показаны участок плиты 104 для формообразующей полости, вставка 106 для формообразующей полости и литниковая вставка 108 по фиг.1. Вставка 106 для формообразующей полости, выполненная по вариантам настоящего изобретения, может функционировать как «компенсирующая вставка для формообразующей полости». Аналогично, литниковая вставка 108, выполненная по вариантам настоящего изобретения, может функционировать как «компенсирующая литниковая вставка».

В данном случае предусматривается зазор 702 для формообразующей полости, образованный между вставкой 106 для формообразующей полости и плитой 104 для формообразующей полости. Зазор 702 для формообразующей полости обеспечивает перемещение вставки 106 для формообразующей полости в плите 104 для формообразующей полости. Соответственно, размер зазора 702 для формообразующей полости выбирают так, чтобы обеспечить перемещение вставки 106 для формообразующей полости для стабильности при эксплуатации. В неограничивающем варианте выполнения по фиг.7 вставка 106 для формообразующей полости соединена с плитой 104 для формообразующей полости с помощью первых гибких крепежных элементов 704. В общем, первые гибкие крепежные элементы 704 могут быть выполнены в виде любых пригодных средств, которые крепят вставку 106 для формообразующей полости к плите 104 для формообразующей полости, обеспечивая при этом перемещение вставки 106 для формообразующей полости по отношению к плите 104 для формообразующей полости. Примером конструкции, пригодной для выполнения первых гибких крепежных элементов 704, является болт с буртиком. Такой болт с углублением под ключ имеется у компании SPS Technologies, Unbrako Engineered Fasteners (http://unbrako.com.au/). Однако в альтернативных не ограничивающих вариантах выполнения могут быть использованы другие типы крепежных элементов, например стандартные винты и нечто подобное.

На фиг.10 показан вид в перспективе вставки 106 для формообразующей полости, вставка 106 для формообразующей полости содержит ряд охлаждающих каналов 1200. Функция ряда охлаждающих каналов 1200, в общем, известна и они могут быть выполнены, исходя из условий подачи охладителя (например, воды или другой пригодной охлаждающей среды) для обеспечения охлаждения вставки 106 для формообразующей полости во время этапов цикла литья. В не ограничивающем варианте выполнения, показанном на фиг.10, охлаждающие каналы 1200 содержат ряд удлиненных канавок, продолжающихся, по существу, вдоль наружной периферии вставки 106 для формообразующей полости в направлении рабочей оси составной пресс-формы 100. В некоторых вариантах выполнения настоящего изобретения ряд охлаждающих каналов 1200 может быть изготовлен с помощью станка для накатки роликом. Однако для изготовления охлаждающих каналов может быть использовано большое количество альтернативных инструментов, например, но не ограниченных этим, фрезерный инструмент, режущий инструмент, а также различные способы эрозионной обработки. В альтернативных не ограничивающих вариантах выполнения настоящего изобретения могут быть использованы другие конфигурации охлаждающих каналов 1200, например, но не ограниченные этим, спиральная конфигурация и нечто подобное. На фиг.10 также показан ряд средств 1202 для соединения, выполненных для установки при эксплуатации вышеуказанных первых гибких крепежных элементов 704.

Возвращаясь к ссылке на фиг.7, вставка 106 для формообразующей полости содержит ступень 720. Ступень 720 предназначена для размещения при эксплуатации выступа литниковой вставки 108. Соответственно, можно сказать, что средство 724, образованное между вставкой 106 для формообразующей полости и литниковой вставкой 108, содержит первую контактную поверхность 726 и вторую контактную поверхность 728, расположенные в различных плоскостях и разделенные поперечной контактной поверхностью 730. Однако в альтернативных не ограничивающих вариантах выполнения настоящего изобретения средство 724 может быть выполнено иначе, например, как одиночная контактная поверхность (не показано), известная специалистам в уровне техники.

Также предусматривается зазор 706 для литниковой вставки, образованный между литниковой вставкой 108 и плитой 104 для формообразующей полости. Соответственно, размер литниковой вставки 108 выбирают таким образом, чтобы обеспечить перемещение для эксплуатационной стабильность. В не ограничивающем варианте выполнения по фиг.7 литниковая вставка 108 соединена с плитой 104 для формообразующей полости с помощью вторых гибких крепежных элементов 708. В общем, вторые гибкие крепежные элементы 708 могут быть выполнены с помощью любого пригодного средства, которое крепит литниковую вставку 108 к плите 104 для формообразующей полости, обеспечивая при этом перемещения литниковой вставки 108 по отношению к плите 104 для формообразующей полости. Примером конструкции, пригодной для выполнения вторых гибких крепежных элементов 708, является болт с буртиком. Пример такого болта с углублением под ключ имеется у компании SPS Technologies, Unbrako Engineered Fasteners (http;//unbrako.com.au/). Однако в альтернативных не ограничивающих вариантах выполнения могут быть использованы другие типы крепежных элементов, например, стандартные болты и нечто подобное.

На фиг.7 также показан первый уплотнительный элемент 710 и второй уплотнительный элемент 712. Первый уплотнительный элемент 710 расположен в кольцевой канавке 714, образованной между передней поверхностью заллечика 716 стрежневой вставки 105 и поверхностью заднего края плиты 104 для формообразующей полости. Второй уплотнительный элемент 712 расположен в кольцевой канавке 717, образованной между передней поверхностью заплечика 718 литниковой вставки 108 и передним краем плиты 104 для формообразующей полости. Дополнительный технический эффект этого размещения первого уплотнительного элемента 710 и второго уплотнительного элемента 712 заключается в возможности обеспечить эффективное уплотнение даже при больших размерах зазора 702 для формообразующей полости и/или зазора 706 для литниковой вставки. Другой технический эффект этих вариантов выполнения настоящего изобретения может заключаться в предотвращении «эффекта отскакивания» вставки 106 для формообразующей полости после выравнивания или, другими словами, после перемещения в требуемое положение. Во избежание неясности термин «эффект отскакивания» определяет тот эффект, в результате которого вставка 106 для формообразующей полости подвергается воздействию для перемещения (или, другими словами, «отскакивания») в положение внутри плиты 104 для формообразующей полости, в котором она была перед выравниванием до требуемого положения. В специальном варианте выполнения из фиг.7 также предусмотрен третий уплотнительный элемент 750, помещенный между выступом 722 и ступенью 720.

Однако в альтернативных не ограничивающих вариантах выполнения настоящего изобретения первый уплотнительный элемент 710 и/или второй уплотнительный элемент 712 могут быть расположены по наружной поверхности вставки 106 для формообразующей полости, как в существующем уровне техники.

Стоит отметить, что фиг.7 показывает варианты выполнения компенсирующей вставки 106 для формообразующей полости и компенсирующей литниковой вставки 108. Следует принять во внимание, что возможны другие альтернативные варианты выполнения. Пример альтернативного варианта выполнения раскрыт в патентной заявке США 11/740, 5761, содержание которой включено полностью в качестве ссылки.

На фиг.8 показан вид в перспективе плиты 104 для формообразующей полости по не ограничивающему варианту выполнения настоящего изобретения. Плита для формообразующей полости связана с удерживающей конструкцией 116а. На фиг.8 плита 104 для формообразующей полости связана с рядом удерживающих конструкций 116а. На фиг.8 и фиг.9 показан не ограничивающий вариант выполнения одной такой удерживающей конструкции 116а. Удерживающая конструкция 116а содержит корпус 902. В корпусе 902 образован разгрузочный элемент 904. В общем, назначение разгрузочного элемента 904 состоит в том, чтобы обеспечить гибкость корпусу 902 удерживающей конструкции 116а. Соответственно, размер разгрузочного элемента 904 выбирают так, чтобы обеспечить гибкость удерживающей конструкции 116а для эксплуатационной стабильности.

На фиг.9 разгрузочный элемент 904 содержит канавку, образованную по всей длине корпуса 902. Однако в альтернативных не ограничивающих вариантах выполнения настоящего изобретения разгрузочный элемент 904 может быть выполнен в виде канавки (или другой формы) на, по меньшей мере, части длины корпуса 902.

С учетом описания фиг.1 назначение удерживающей конструкции 116а состоит в том, чтобы установить в требуемое положение и удерживать один из пары ползунов 112 в рабочем положении. Обычно конструкции, подобные удерживающей конструкции 116а, изготавливались с жесткими допусками, используя различные способы прецизионной механической обработки. Технический эффект вариантов выполнения настоящего изобретения может включать в себя сокращенную прецизионную механическую обработку или отсутствие необходимости прецизионной механической обработки удерживающей конструкции 116а, поскольку разгрузочный элемент 904 может компенсировать погрешность (погрешности) в размерах корпуса 902.

В описанном здесь варианте выполнения корпус 902 содержит средство 906 сопряжения. Средство 906 сопряжения может содержать два отверстия для размещения пары соответствующих крепежных элементов (например, болтов и т.п.) для соединения с плитой 104 для формообразующей полости. Следует принять во внимание, что количество используемых отверстий/крепежных элементов специально не ограничено. Аналогично, могут быть использованы и известны специалистам в этой области техники другие конструкции для выполнения средства 906 сопряжения. Первое средство 908 позиционирования взаимодействует со вторым средством 808 позиционирования, образованной на лицевой поверхности плиты 104 для формообразующей полости, как наиболее наглядно показано на фиг.8. В не ограничивающем показанном здесь варианте выполнения первое средство 908 позиционирования содержит выступающую ножку, и второе средство 808 позиционирования содержит канавку; форма канавки сопряжена с формой выступающей ножки. Первое средство 908 позиционирования и второе средство 808 позиционирования имеют такие размеры в этом сопряжении, чтобы точно позиционировать удерживающую конструкцию 116а по отношению к плите 104 для формообразующей полости и, конкретнее, по отношению к соответствующей паре ползунов 112, когда составная пресс-форма 100 находится