Полиэфир и его применение для футеровки

Иллюстрации

Показать всеДанное изобретение относится к обжатию компонентов, включающих полимерный материал, для того чтобы его можно было установить внутри приемного устройства, с последующим расширением обжатого компонента, так чтобы он оказался вплотную подогнанным к частям приемного устройства. Описан способ установки трубы в приемное устройство, при котором: а) сжимают выбранную трубу с получением сжатой трубы, где указанная выбранная труба включает полимерный материал и указанный полимерный материал содержит первый полимер с температурой стеклования (Tg) по меньшей мере 100°С; или (а*) выбирают сжатую трубу, включающую полимерный материал, где указанный полимерный материал содержит первый полимер с температурой стеклования (Tg) по меньшей мере 100°С; причем либо стадию (а), либо стадию (а*) используют в сочетании со следующими стадиями: (b) размещают сжатую трубу в заданном положении внутри приемного устройства; и (с) подвергают сжатую трубу воздействию условий, при которых сжатая труба расширяется. Описаны также изделие, содержащее сжатую трубу, установленную в предназначенное для нее положение в приемном устройстве в соответствии с вышеописанным способом, сжатая труба, полученная путем сжатия выбранной трубы, включающей полимерный материал, который содержит первый полимер с температурой стеклования (Tg) по меньшей мере 100°С для использования для установки ее в приемное устройство в соответствии с вышеописанным способом, и изделие, содержащее описанную сжатую трубу на носителе. Технический результат - способ позволяет изготавливать сжатую трубу из выбранного компонента при относительно низкой температуре; после сжатия сжатая труба может оставаться в таком состоянии в течение длительного периода времени, например практически неограниченно, без необходимости его охлаждения ниже комнатной температуры или без необходимости приложения усилий для удержания его от расширения, и соответственно можно отсрочить установку сжатого компонента в заданное положение внутри приемного устройства. 4 н. и 10 з.п. ф-лы, 1 ил.

Реферат

Данное изобретение относится к полимерным материалам и, в частности, но не исключительно, относится к компонентам, включающим полимерный материал и адаптированным для установки внутри приемного устройства. Предпочтительные варианты осуществления относятся к обжатию такого компонента для того, чтобы его можно было установить внутри приемного устройства, и последующему расширению обжатого компонента, так чтобы он оказался вплотную подогнанным к частям приемного устройства.

В патентном документе GB 807413 (Tubovit) раскрыт способ футеровки металлических труб поливинилхлоридной смолой (ПВХ) или другими виниловыми смолами. Этот способ включает первоначальное нагревание вкладыша из ПВХ до температуры в пределах от его температуры размягчения по Вика (около 90°С) до 140°С или выше, механическую деформацию вкладыша и введение его при указанной повышенной температуре в металлическую трубу. Это вызывает самопроизвольное охлаждение футеровки. Далее трубу и футеровку вновь нагревают до температуры, равной или ниже температуры указанного первого нагрева, что приводит к прилипанию металла и футеровки друг к другу.

Проблемой указанного выше способа является опасность того, что компонент с обжатым или уменьшенным диаметром, например футеровка, вернется или приблизится к своему первоначальному диаметру прежде, чем он будет установлен в приемное устройство, например в металлическую трубу. Другой проблемой является необходимость тщательного контроля, во-первых, режимов нагревания, которые, возможно, придется выбирать для формирования компонента с уменьшенным диаметром, и режимов охлаждения, которые, возможно, придется выбирать для того, чтобы удерживать компонент с уменьшенным диаметром в сжатом виде до тех пор, пока он не будет вставлен в приемное устройство.

Одной из задач настоящего изобретения является решение описанных выше проблем.

Другой задачей изобретения является решение проблемы установки компонентов в принимающие устройства.

В соответствии с первой задачей изобретения предложен способ установки сжатого компонента в приемное устройство, при котором:

(а*) выбирают сжатый компонент, включающий полимерный материал, где указанный полимерный материал содержит первый полимер с температурой стеклования (Tg) по меньшей мере 100°С;

(b) размещают сжатый компонент в заданном положении внутри приемного устройства;

(c) подвергают сжатый компонент воздействию условий, при которых сжатый компонент расширяется.

Изобретение распространяется на способ установки выбранного компонента внутри приемного устройства, где указанный выбранный компонент включает полимерный материал, а указанный полимерный материал содержит первый полимер, имеющий температуру стеклования (Tg) по меньшей мере 100°С, при котором:

(a) сжимают выбранный компонент с получением сжатого компонента;

(b) размещают выбранный компонент в заданном положении внутри приемного устройства;

(c) подвергают выбранный компонент воздействию условий, при которых сжатый компонент расширяется.

Температура стеклования может быть определена, как описано в приведенном ниже разделе "Методика 1".

Достоинством является то, что способ позволяет изготавливать указанный сжатый компонент из выбранного компонента при относительно низкой температуре, например при комнатной температуре, следовательно, никакого отдельного нагревания выбранного компонента для его сжатия может не потребоваться. После сжатия сжатый компонент может оставаться в таком состоянии в течение длительного периода времени, например практически неограниченно, без необходимости его охлаждения ниже комнатной температуры или без необходимости приложения усилий для удержания его от расширения. Соответственно можно отсрочить установку сжатого компонента в заданное положение внутри приемного устройства.

Выбранный компонент может быть слишком большим для установки его в предназначенное для него место в приемном устройстве. Следовательно, возникает необходимость корректирования его размера.

Соответственно приемное устройство имеет отверстие для входа выбранного компонента к заданному месту в приемном устройстве, и выбранный компонент может быть слишком большим для прохождения через указанное отверстие к указанному заданному месту.

Предпочтительно, чтобы выбранный компонент включал пустое пространство, например, он может быть полым по меньшей мере частично. Указанный выбранный компонент может быть расположен таким образом, чтобы при сжатии его для получения сжатого компонента процесс сжатия приводил к смещению сжимаемой области в пустое пространство.

Сжимаемая область может включать стенку, по меньшей мере часть которой может ограничивать наружную поверхность выбранного компонента. Стенка может быть расположена так, что она будет являться частью габарита выбранного компонента, препятствующей установке выбранного компонента в предназначенное для него место в приемном устройстве. Стенка может иметь толщину по меньшей мере 0,25 см, предпочтительно по меньшей мере 0,5 см. Толщина стенки может быть выбрана в зависимости от диаметра выбранного компонента, причем выбранные компоненты имеют тем больший диаметр, чем толще стенка. Стенка может иметь толщину менее 2 см, предпочтительно, менее 1,5 см. Стенка может иметь толщину, как описано выше, с площадью, составляющей по меньшей мере 50%, предпочтительно по меньшей мере 75%, более предпочтительно по меньшей мере 90% от площади поверхности по меньшей мере наружной стенки выбранного компонента.

Для того чтобы заставить указанную наружную поверхность сместиться на расстояние по меньшей мере 1 мм, предпочтительно по меньшей мере 5 мм, особенно по меньшей мере 1 см, может быть приложена сила.

Согласно описанному способу предпочтительно, чтобы сила, предназначенная для сжатия выбранного компонента, была приложена к выбранному компоненту по существу симметрично - то есть, чтобы каждая из отдельных приложенных с внешней стороны в одном направлении сил была по существу сбалансирована равной силой, приложенной с внешней стороны в противоположном направлении.

Предпочтительно, чтобы указанный выбранный компонент был по существу симметричным относительно первой плоскости и второй плоскости, где указанные первая и вторая плоскости расположены под прямым углом друг к другу. Кроме того, выбранный компонент может быть симметричным относительно третьей плоскости, где указанные первая, вторая и третья плоскости являются взаимно ортогональными.

Указанный сжатый компонент может быть по существу симметричным относительно первой плоскости и второй плоскости, где указанные первая и вторая плоскости расположены под прямым углом друг к другу. Кроме того, сжатый компонент может быть симметричным относительно третьей плоскости, где указанные первая, вторая и третья плоскости являются взаимно ортогональными.

В случае, когда выбранный компонент является симметричным относительно первой и второй плоскостей, предпочтительно, чтобы указанный сжатый компонент был симметричным относительно тех же первой и второй плоскостей. Если указанный выбранный компонент симметричен относительно третьей плоскости, указанный сжатый компонент, предпочтительно, будет симметричен относительно той же третьей плоскости.

Указанный способ предпочтительно включает установку указанного сжатого компонента между первым и вторым положениями приемного устройства, где расстояние между первым и вторым положениями меньше, чем расстояние между первой и второй поверхностями (например, наружными поверхностями) выбранного компонента (то есть перед сжатием), которые на стадии (b) способа расположены рядом (предпочтительно, вплотную) с указанными первым и вторым положениями указанного приемного устройства.

Указанный способ предпочтительно включает выбор указанного выбранного компонента и сжатие его на стадии (а) способа с тем, чтобы расстояние между указанными первой и второй поверхностями (например, наружными поверхностями) уменьшилось.

Указанные первая и вторая поверхности предпочтительно находятся на противоположных сторонах указанного выбранного компонента, например, на противоположных сторонах плоскости симметрии выбранного компонента.

Указанная первая поверхность выбранного компонента предпочтительно является частью сжимаемой области, как указано выше. Предпочтительно, чтобы обе из указанных первой и второй поверхностей были частями сжимаемых областей (соответственно различных сжимаемых областей), как указано выше.

Указанный выбранный компонент предпочтительно выполнен в виде трубы. Указанная труба предпочтительно имеет наружный диаметр по меньшей мере 2,5 см, более предпочтительно по меньшей мере 4 см, в частности по меньшей мере 5 см. Наружный диаметр, предпочтительно, меньше 30 см, более предпочтительно, меньше 25 см. Например, в случае химической установки может использоваться труба диаметром около 10 см (4 дюйма); для газовых труб диаметр может быть больше 20 см (8 дюймов).

Отношение толщины стенки к диаметру трубы, выбранной для сжатия, может быть менее 0,06, предпочтительно, менее 0,05, более предпочтительно, менее 0,04. Отношение может быть равным по меньшей мере 0,01, приемлемо по меньшей мере 0,02, предпочтительно по меньшей мере 0,025.

Указанная труба предпочтительно имеет по существу круглое внутреннее поперечное сечение.

Поперечное сечение стенки трубы предпочтительно является по существу кольцевым.

Труба предпочтительно включает по существу гладкую наружную поверхность; предпочтительно, по существу на всем своем протяжении.

Предпочтительно, чтобы по существу все точки на внешней стороне периферийной поверхности трубы были по существу равноудалены от центра, вокруг которого определяется периферийная поверхность.

Наружный диаметр трубы предпочтительно является по существу постоянным для по существу всех точек на внешней стороне трубы. Предпочтительно, чтобы наружный диаметр был по существу постоянным на всем протяжении трубы.

Указанный выбранный компонент, например указанная труба, может иметь длину (или максимальный размер) по меньшей мере 1 м, приемлемо по меньшей мере 5 м, предпочтительно по меньшей мере 10 м, более предпочтительно по меньшей мере 50 м, в частности, по меньшей мере 100 м. В некоторых случаях компонент может быть еще длиннее, например 200 м или больше.

Согласно способу, при котором выбранный компонент является трубой, наружный диаметр трубы на стадии (а) может быть уменьшен на 5-15%, например на 10-15%. Таким образом, отношение наружного диаметра указанного выбранного компонента (например, трубы) к наружному диаметру указанного сжатого компонента (например, сжатой трубы) может составлять по меньшей мере 1,05, предпочтительно по меньшей мере 1,1. Отношение может быть менее 0,3, предпочтительно, менее 0,25, более предпочтительно, менее 0,2.

Согласно описанному способу в случае с указанным выбранным компонентом при температуре, которая может быть по меньшей мере на 20°С ниже Tg указанного первого полимера, при этом температура приемлемо составляет менее 100°С, предпочтительно, менее 80°С, более предпочтительно, менее 50°С, особенно менее 35°С, указанный выбранный компонент может быть подвергнут воздействию сжимающего устройства, например, может контактировать с ним для сжатия компонента и получения указанного сжатого компонента. Предпочтительно, чтобы указанный выбранный компонент сначала контактировал с указанным сжимающим устройством в тот момент, когда указанный выбранный компонент имеет температуру ниже 80°С, предпочтительно, ниже 50°С, более предпочтительно, ниже 35°С. Приемлемо, чтобы температура указанного выбранного компонента, когда он подвергается воздействию указанного сжимающего устройства, например, первоначально контактирует с ним, была ниже 80°С, предпочтительно, ниже 50°С, более предпочтительно, ниже 35°С.Указанная температура может быть выше 0°С, предпочтительно, выше 10°С, более предпочтительно, выше 15°С. Целесообразно, чтобы выбранный компонент мог находиться при комнатной температуре, когда он подвергается воздействию и/или первоначально контактирует с указанным сжимающим устройством, и вследствие этого приемлемо, чтобы отсутствовала необходимость подачи тепла от какого-либо внешнего источника тепла.

Температура выбранного компонента может возрастать по мере выполнения над ним механической работы в процессе сжатия. Предпочтительно, чтобы температура увеличивалась не более чем на 20°С, предпочтительно, не более чем на 40°С от Tg указанного первого полимера.

После удаления силы, использованной для сжатия выбранного компонента, для сжатого компонента может не потребоваться активного охлаждения; его можно просто оставить при комнатной температуре.

Приемлемо, чтобы после сжатия на стадии (а) и перед стадией (b) способа указанный сжатый компонент был подвергнут воздействию (и, может быть, выдержан при воздействии) температуры (в данном контексте обозначенной как "указанная посткомпрессионная температура") ниже 50°С, предпочтительно, ниже 40°С, более предпочтительно, ниже 35°С. Посткомпрессионная температура может быть выше 0°С, предпочтительно, выше 10°С, более предпочтительно, выше 15°С. Целесообразно, чтобы посткомпрессионная температура могла быть комнатной температурой. Выбранный компонент может быть выдержан при указанной посткомпрессионной температуре в течение по меньшей мере 5 минут, предпочтительно по меньшей мере 30 минут, более предпочтительно по меньшей мере 1 часа. Указанный выбранный компонент может быть выдержан при указанной посткомпрессионной температуре в течение более 13 часов. Установлено, что целесообразно, чтобы сжатый компонент можно было оставлять при указанной посткомпрессионной температуре в течение одного или нескольких дней либо дольше (в течение недель или по существу неограниченно), и это может обеспечить выбранные компоненты, которые бы, будучи сжатыми с получением сжатых компонентов, могли бы храниться перед использованием на стадии (b) способа. Сжатые компоненты можно получать на заводе и транспортировать в место, где они могут быть использованы.

Время между окончанием стадии (а) и окончанием стадии (b) (то есть время, в течение которого сжатый компонент находится в предназначенном для него месте) может составлять по меньшей мере 15 минут, 30 минут, 1 час, 2 часа, 5 часов или более. В некоторых случаях, например, когда сжатый компонент хранится перед использованием на стадии (b), оно может превышать 12, 24, 36 или 48 часов.

Достоинством является то, что указанный сжатый компонент может находиться в сжатом состоянии при температуре и/или в течение времени, указанных выше, благодаря имманентным свойствам указанного полимера.

Указанный выбранный компонент может сохраняться по существу в его сжатом состоянии при условии, что его температура не поднимается выше соответствующей температуры стеклования указанного полимерного материала, например, температуры стеклования указанного первого полимера в указанном полимерном материале. Таким образом, способ предпочтительно включает стадию, между стадиями (а) и (b), поддержания температуры сжатого компонента ниже Tg первого полимера в указанном полимерном материале.

Таким образом, приемлемо, чтобы одного или нескольких свойств, присущих указанному сжатому компоненту, было достаточно для того, чтобы, пока указанный компонент имеет температуру ниже Tg указанного первого полимера, поддерживать сжатый компонент в его сжатом состоянии. Предпочтительно, чтобы после окончания стадии (а) и перед стадией (b) (то есть желательно после удаления указанного сжимающего устройства, если оно использовалось) сжатый компонент сохранялся в сжатом состоянии благодаря свойству или совокупности свойств, присущих указанному сжатому компоненту. Предпочтительно, чтобы между стадиями (а) и (b) никакое внешнее воздействие (например, никакое физическое воздействие, такое как растяжение или сжатие, приложенное с помощью средства для приложения силы) не прилагалось к указанному сжатому компоненту для удержания его от расширения, например, для удержания его от возвращения (или от изменения в сторону возвращения) к форме и/или размеру указанного выбранного компонента.

Если выбранный компонент представляет собой трубу, как описано выше, указанная выбранная труба может быть обжата на стадии (а) способа, в результате чего получается сжатая труба (которая может быть выбрана на стадии (а*)). Это может включать стадию пропускания выбранной трубы (приемлемо, трубы с круглым поперечным сечением) через отверстие, приемлемо круглое отверстие, имеющее диметр меньше внешнего диаметра трубы. Входная часть отверстия, определяющая вход отверстия, предпочтительно сужается внутри, чтобы облегчить размещение и проход трубы через отверстие. Труба приемлемо сжимается по мере того, как она пропускается через отверстие. Предпочтительно, чтобы стадия пропускания трубы через отверстие включала приложение к трубе силы в направлении продольной оси трубы. Труба может проталкиваться или протаскиваться через отверстие, для этого может быть использована указанная сила или комбинация толкания и вытягивания. До отверстия труба может быть закреплена на носителе, например, катушке (или тому подобном), и разматываться с катушки для прохождения через отверстие. На стадии (а) может быть обжат отрезок трубы длиной по меньшей мере 5 м, предпочтительно по меньшей мере 10 м, более предпочтительно по меньшей мере 25 м, более предпочтительно по меньшей мере 50 м, особенно по меньшей мере 100 м. После отверстия, сжатая или обжатая труба может быть закреплена на носителе, например, намотана на катушку (или тому подобное).

На стадии (b) сжатый компонент можно ввести в приемное устройство и расположить в заданном положении внутри приемного устройства. Приемлемо, чтобы в случае, когда приемное устройство имеет отверстие, как указано выше, для обеспечения доступа к заданному для выбранного компонента положению указанный сжатый компонент проходил через указанное отверстие к указанному заданному положению. Во время стадии (b), предпочтительно во время всей стадии (b), температура сжатого компонента не поднимается выше Tg указанного первого полимера. Таким образом, приемлемо, чтобы сжатый компонент мог быть установлен на место, пока он находится в фиксированной конфигурации и/или не расширяется и/или не изменяет свои размеры и/или форму.

На стадии (с) указанный сжатый компонент предпочтительно расширяется в сторону формы и/или размера указанного выбранного компонента. Он предпочтительно расширяется таким образом, что плотно устанавливается внутри приемного устройства.

На стадии (с) условиями, воздействию которых может быть подвергнут сжатый компонент, может быть повышение температуры или приложение давления либо то и другое вместе. В случае повышения температуры она может быть повышена по меньшей мере на 10°С по меньшей мере на 20°С по меньшей мере на 30°С или по меньшей мере на 40°С.Температуру желательно не повышать более чем на 50°С выше Tg указанного первого полимера. В случае приложения давления можно использовать давление по меньшей мере 200 фунтов/кв.дюйм (1379 кПа), приемлемо по меньшей мере 500 фунтов/кв.дюйм (3447 кПа), предпочтительно по меньшей мере 750 фунтов/кв.дюйм (5171 кПа). Использованное давление может быть менее 5000 фунтов/кв.дюйм (34,47 МПа), предпочтительно, менее 2500 фунтов/кв.дюйм (17,24 МПа).

Вообще говоря, чем ниже температура по отношению к Tg первого полимера на стадии (с), тем выше давление, которое может потребоваться для того, чтобы вызвать соответствующее расширение сжатого компонента. Если температуру повышают до (или выше) Tg первого полимера, применения давления может не понадобиться, как изложено выше.

При повышении температуры на стадии (с) предпочтительно используют нагревающее устройство для направления тепла изнутри или с внешней стороны к компоненту. Приемлемо, чтобы указанное нагревающее устройство было расположено так, чтобы направлять тепло к сжатому компоненту из места внутри компонента, например, из пустого пространства внутри компонента. Если компонент представляет собой трубу, нагревающее устройство может быть расположено внутри трубы и направлять тепло изнутри внутрь трубы. Приемлемо, чтобы нагревающее устройство включало теплоноситель.

Если на стадии (с) повышают давление, предпочтительно использовать устройство для приложения давления, при этом желательно, чтобы оно было расположено так, чтобы воздействовать на сжатый компонент в направлении, противоположном направлению, в котором выбранный компонент был сжат изначально. Указанное устройство для приложения давления может оказывать давление из места внутри компонента, например, из пустого пространства в компоненте. Если компонент представляет собой трубу, устройство для приложения давления может быть расположено внутри трубы и подавать давление из места внутри трубы наружу. Приемлемо, чтобы устройство для приложения давления включало текучую среду.

Для нагревания и воздействия давлением на компонент, например трубу, может быть использована одна и та же текучая среда.

Вообще говоря, в случае, когда компонент находится за рамками его предела упругости (предела текучести) на стадии (а), для того чтобы вызвать расширение на стадии (с), может оказаться достаточным одного нагрева. В случае повышения температуры компонента до температуры, равной или близкой к Tg первого полимера, желательно предоставить возможность компоненту восстановиться и расшириться за счет упругого остаточного напряжения.

Если протекает стойкая деформация, а именно на стадии (а) превышено напряжение пластического течения материала, тогда для того, чтобы вызвать расширение компонента на стадии (с), может потребоваться использование тепла и давления. Расширение будет основываться на любом остаточном возобновимом напряжении и генерировании в материале напряжения, достаточно высокого, чтобы гарантировать, что материал будет пластически деформироваться. Напряжение пластического течения полимера будет являться функцией температуры, при этом напряжение пластического течения обычно уменьшается при повышении температуры. Таким образом, давление, требующееся для получения расширения, будет функцией температуры компонента и его окружения.

Если сжатый компонент представляет собой трубу, имеющую кольцевое поперечное сечение, давление, необходимое для того, чтобы вызвать расширение на стадии (с), может быть рассчитано по следующей формуле:

где Р = расчетное давление, вызывающее расширение (Па),

D = внешний диаметр трубы (м),

Н = толщина стенки (м),

S = напряжение пластического течения материала при температуре, при которой проводят расширение (Па).

При таких условиях любая деформация, происходящая при расширении и пластическом течении, будет включать элемент обратимой упругой деформации. Вследствие этого потребуется поддерживать давление и температуру в течение периода времени, следующего за процессом расширения, чтобы обеспечить ослабление этой обратимой упругой деформации и гарантировать, что компонент сохраняет свои расширенные размеры. Период времени, в течение которого следует поддерживать температуру и давление, будет зависеть от температуры компонента и окружающей его среды. Чем выше температура, тем меньше времени потребуется. Если температура первого полимера выше Tg, необходимое время будет значительно меньше, чем время, требующееся в случае, когда температура материала будет ниже его Tg.

Таким образом, если сжатый компонент представляет собой трубу, эту трубу предпочтительно подвергают внутреннему давлению, которое составляет от 80% (предпочтительно по меньшей мере 90%, более предпочтительно по меньшей мере 95%, в частности по меньшей мере 100%) до 150% от расчетного давления, определенного с помощью уравнения:

где P, D, H и S такие, как описаны выше. Вообще говоря, чем выше давление по сравнению с расчетным, определенным как описано, тем больше скорость расширения.

Будучи подвергнутым воздействию указанных условий на стадии (с), сжатый компонент может расшириться до такой степени, что станет слишком большим для того, чтобы его можно было извлечь из предназначенного для него места в приемном устройстве. Например, если приемное устройство включает отверстие для обеспечения доступа к заданному месту, после стадии (с) компонент может оказаться слишком большим, для того чтобы его можно было извлечь из отверстия. Если способ включает установку указанного сжатого компонента между первым и вторым положениями в приемном устройстве, где расстояние между первым и вторым положениями меньше расстояния между первой и второй поверхностями выбранного компонента, как описано выше, на стадии (с) предпочтительно, чтобы расстояние между указанными первой и второй поверхностями было увеличено, так чтобы указанные поверхности были приближены (предпочтительно, вплотную) к указанным первому и второму положениям приемного устройства. % расширения расстояния между указанными первой и второй поверхностями на стадии (с) может составлять по меньшей мере 5%, предпочтительно по меньшей мере 10%. Расстояние между указанными первой и второй поверхностями после стадии (с) может быть меньше, чем расстояние между указанными поверхностями в указанном выбранном компоненте, сжатом на стадии (а). Однако расстояние может быть и больше - то есть происходит такое расширение, что компонент после расширения на стадии (с) имеет размер, больший, чем соответствующий размер в выбранном компоненте.

Если сжатый компонент представляет собой трубу, отношение внешнего диаметра сжатой трубы, полученной на стадии (а), к аналогичному для расширенной трубы, полученной на стадии (с), может составлять по меньшей мере 0,8, предпочтительно по меньшей мере 0,85. Отношение может быть менее 0,95.

Если сжатый компонент представляет собой трубу, отношение внешнего диаметра трубы, выбранной после компрессии на стадии (а), к аналогичному для расширенной трубы, полученной на стадии (с), может лежать в пределах от 0,9 до 1,1, предпочтительно, в пределах от 0,9 до 1.

Указанный первый полимер может иметь Tg по меньшей мере 110°С, приемлемо по меньшей мере 120°С, предпочтительно по меньшей мере 130°С, более предпочтительно по меньшей мере 140°С.

Указанный первый полимер может иметь Tg ниже 260°С, например, ниже 220°С или ниже 200°С. В некоторых случаях Tg может быть ниже 190°С, 180°С или 170°С.

Самая низкая Tg любого полимера в указанном полимерном материале может быть по меньшей мере 100°С, приемлемо по меньшей мере 110°С, предпочтительно по меньшей мере 120°С, более предпочтительно по меньшей мере 130°С, в частности по меньшей мере 140°С. Самая низкая Tg любого полимера в указанном полимерном материале может быть ниже 220°С, приемлемо ниже 200°С. Она может быть ниже 190°С или ниже 180°С.

Указанный первый полимер приемлемо имеет вязкость расплава (MV) по меньшей мере 0,06 кНсм-2, предпочтительно, имеет MV по меньшей мере 0,09 кНсм-2, более предпочтительно по меньшей мере 0,12 кНсм-2, в частности по меньшей мере 0,15 кНсм-2.

MV приемлемо измеряют с помощью капиллярной реометрии при температуре 400°С при скорости сдвига 1000 с-1, используя матрицу из карбида вольфрама размером 0,5×3,175 мм.

Указанный первый полимер может иметь MV менее 1,00 кНсм-2, предпочтительно, менее 0,5 кНсм-2.

Указанный первый полимер может иметь MV в пределах от 0,09 до 0,5 кНсм-2, предпочтительно, в пределах от 0,14 до 0,5 кНсм-2.

Указанный первый полимер может иметь прочность при растяжении, измеренную в соответствии с ASTM D790, по меньшей мере 40 МПа, предпочтительно по меньшей мере 60 МПа, более предпочтительно по меньшей мере 80 МПа. Прочность при растяжении предпочтительно лежит в пределах 80-110 МПа, более предпочтительно, в пределах 80-100 МПа.

Указанный первый полимер может иметь прочность на изгиб, измеренную в соответствии с ASTM D790, по меньшей мере 145 МПа. Прочность на изгиб предпочтительно лежит в пределах 145-180 МПа, более предпочтительно, в пределах 145-165 МПа.

Указанный первый полимер может иметь модуль упругости при изгибе, измеренный в соответствии с ASTM D790, по меньшей мере 2 ГПа, предпочтительно по меньшей мере 3 ГПа, более предпочтительно по меньшей мере 3,5 ГПа. Модуль упругости при изгибе предпочтительно лежит в пределах 3,5-4,5 ГПа, более предпочтительно, в пределах 3,5-4,1 ГПа.

Указанный полимерный материал может иметь прочность при растяжении, измеренную в соответствии с ASTM D790, по меньшей мере 20 МПа, предпочтительно по меньшей мере 60 МПа, более предпочтительно по меньшей мере 80 МПа. Прочность при растяжении предпочтительно лежит в пределах 80-110 МПа, более предпочтительно, в пределах 80-100 МПа.

Указанный полимерный материал может иметь прочность на изгиб, измеренную в соответствии с ASTM D790, по меньшей мере 50 МПа, предпочтительно по меньшей мере 100 МПа, более предпочтительно по меньшей мере 145 МПа. Прочность на изгиб предпочтительно лежит в пределах 145-180 МПа, более предпочтительно, в пределах 145-164 МПа.

Указанный полимерный материал может иметь модуль упругости при изгибе, измеренный в соответствии с ASTM D790, по меньшей мере 1 ГПа, приемлемо по меньшей мере 2 ГПа, предпочтительно по меньшей мере 3 ГПа, более предпочтительно по меньшей мере 3,5 ГПа. Модуль упругости при изгибе предпочтительно лежит в пределах 3,5-4,5 ГПа, более предпочтительно, в пределах 3,5-4,1 ГПа.

Указанное приемное устройство предпочтительно имеет форму, соответствующую по меньшей мере частично, форме выбранного компонента, подлежащего установке. Если указанный выбранный компонент выполнен в виде трубы, приемное устройство может иметь такую же форму поперечного сечения, как и труба, и, предпочтительно, имеет круглое поперечное сечение.

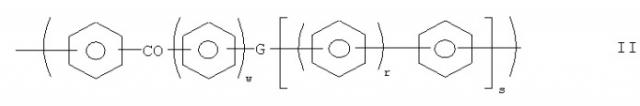

Предпочтительно, чтобы указанный первый полимер содержал фрагмент формулы

и/или фрагмент формулы

и/или фрагмент формулы

где фенильные звенья в формулах I, II и III независимо являются возможно замещенными и возможно поперечносшитыми; и где m, r, s, t, v, w и z независимо представляют собой 0 или положительное целое число, Е и Е' независимо представляют собой атом кислорода или серы или прямую связь, G представляет собой атом кислорода или серы, прямую связь или фрагмент -O-Ph-O-, где Ph представляет собой фенильную группу, а Ar выбран из одного из следующих фрагментов (i)**, с (i) по (vi) и соединен через одну или более из своих фенильных групп с соседними фрагментами

Если в описании не указано иначе, фенильная группа имеет связи в положениях 1,4 с фрагментами, к которым она присоединена.

В формуле (i) средняя фенильная группа может быть 1,4- или 1,3-замещенной. Предпочтительна 1,4-замещенная.

Указанный первый полимер может включать более чем один из различных типов повторяющегося звена формулы I; и более чем один из различных типов повторяющегося звена формулы II; и более чем один из различных типов повторяющегося звена формулы III. Предпочтительно, однако, чтобы присутствовал только один тип повторяющегося звена формулы I, II и/или III.

Указанные фрагменты I, II и III представляют собой приемлемо повторяющиеся звенья. В первом полимере звенья I, II и/или III предпочтительно связаны друг с другом - а именно, без каких-либо других атомов или групп, участвующих в связи между звеньями I, II и III.

Фенильные группы в звеньях I, II и III предпочтительно являются незамещенными. Указанные фенильные группы предпочтительно являются несшитыми.

Если w и/или z больше 0, соответствующие фениленовые группы могут независимо иметь 1,4- или 1,3-связи с другими фрагментами в повторяющихся звеньях формулы II и/или III. Предпочтительно, чтобы указанные фениленовые группы имели 1,4-связи.

Предпочтительно, чтобы полимерная цепь первого полимера не содержала фрагмента -S-. Предпочтительно, чтобы G представлял собой прямую связь.

Приемлемо, если "а" представляет собой мол.% единиц формулы I в указанном первом полимере, приемлемо, если каждое звено I является одинаковым; "b" представляет собой мол.% единиц формулы II в указанном первом полимере, приемлемо, если каждое звено II является одинаковым; и "с" представляет собой мол.% единиц формулы III в указанном первом полимере, приемлемо, если каждое звено III является одинаковым. Предпочтительно, чтобы «а» составляло 45-100, более предпочтительно 45-55, особенно 48-52. Предпочтительно, чтобы сумма «b» и «с» лежала пределах 0-55, более предпочтительно в пределах 45-55, особенно в пределах 48-52. Предпочтительно, чтобы отношение «а» к сумме «b» и «с» было в пределах от 0,9 до 1,1 и, более предпочтительно, было около 1. Приемлемо, если сумма «а», «b» и «с» составляет по меньшей мере 90, предпочтительно по меньшей мере 95, более предпочтительно по меньшей мере 99, в частности, приблизительно 100. Предпочтительно, чтобы указанный первый полимер состоял главным образом из фрагментов I, II и/или III.

Указанный первый полимер может быть гомополимером, содержащим повторяющееся звено общей формулы

или гомополимером, содержащим повторяющееся звено общей формулы

или статистическим или блок-сополимером из по меньшей мере двух различных звеньев IV и/или V,

где А, В, С и D независимо представляют собой 0 или 1, а Е, Е', G, Ar, m, r, s, t, v, w и z такие, как описаны в любом из утверждений в данном описании.

Как альтернатива первому полимеру, содержащему звенья IV и/или V, обсуждавшиеся выше, указанный первый полимер может быть гомополимером, содержащим повторяющееся звено общей формулы

или гомополимером, содержащим повторяющееся звено общей формулы

или статистическим или блок-сополимером из по меньшей мере двух различных звеньев IV* и/или V*, где А, В, С и D независимо равны 0 или 1, а Е, Е', G, Ar, m, r, s, t, v, w и z такие, как описаны в любом из утверждений в данном описании.

Предпочтительно, чтобы m лежал в пределах 0-3, более предпочтительно, 0-2. особенно, 0-1. Предпочтительно, чтобы r был в пределах 0-3, более предпочтительно, 0-2, особенно, 0-1. Предпочтительно, чтобы t был в пределах 0-3, более предпочтительно, 0-2, особенно 0-1. Предпочтительно, чтобы s был равен 0 или 1. Предпочтительно, чтобы v был равен 0 или 1. Предпочтительно, чтобы w был равен 0 или 1. Предпочтительно, чтобы z был равен 0 или 1.

Предпочтительно, чтобы указанный первый полимер представлял собой гомополимер, содержащий повторяющееся звено общей формулы IV.

Предпочтительно, чтобы Ar был выбран из следующих фрагментов с (vii) по (xiii) и (xi)**

В формуле (vii) средняя фенильная группа может быть 1,4- или 1,3-замещенной. Предпочтительна 1,4-замещенная.

Предпочтительно, чтобы (xi) был выбран из 1,2-, 1,3- или 1,5-фрагмента; a (xii) был выбран из 1,6-, 2,3-, 2,6- или 2,7-фрагмента.

Приемлемыми группами Ar являются фрагменты (i), (ii), (iii) и (iv), причем из них фрагменты (i), (ii) и (iv) являются предпочтительными. Другими предпочтительными группами Ar являются фрагменты (vii), (viii), (ix) и (х), причем среди них фрагменты (vii), (viii) и (х) являются о