Процесс гидрогенизации парафина и процесс получения топливной основы

Иллюстрации

Показать всеИзобретение относится к способу гидроочистки парафина, включающему первый этап, на котором парафин с содержанием С21 или выше нормальных парафинов 70% массовых или больше используется в качестве исходного материала, и парафин контактирует с катализатором при температуре реакции 270-360°С в присутствии водорода для гидрокрекинга, катализатора, состоящего из металла VIII группы Периодической Таблицы, помещенного на носитель, содержащий аморфную твердую кислоту, второй этап, на котором сырьевой материал из парафина временно заменяют легким парафином, с содержанием С9-20 парафинов 60% массовых или больше, и легкий парафин контактирует с катализатором при температуре реакции 120-335°С в присутствии водорода для гидрокрекинга, и третий этап, на котором сырьевой материал легкого парафина заменяют парафином, и парафин контактирует с катализатором при температуре реакции 270-360°С в присутствии водорода для гидрокрекинга. Также изобретение относится к способу получения материала топливной системы, включающему описанный выше способ. Применение настоящего изобретения позволяет увеличить ухудшающуюся со временем активность катализатора гидрокрекинга. 2 н. и 4 з.п. ф-лы, 1 табл., 1 ил.

Реферат

Область техники

Настоящее изобретение относится к процессу гидрогенизации парафина и к процессу получения материала топливной основы.

Предшествующий уровень техники

Последние годы показывали быстрый рост ограничений в содержании серы в жидком топливе, таком как бензин или светлые нефтепродукты, преследуя цели защиты окружающей среды. Это помогло привести к развитию более чистого жидкого топлива с низкими содержаниями серы и ароматических углеводородов. Одним из процессов производства такого чистого топлива является синтез Фишера-Тропша (ФT), который использует в качестве сырьевых материалов водород и монооксид углерода из процесса газификации битума или угля или очистки природного газа. Синтез ФT позволяет производить основы жидкого топлива, богатые парафинами и не содержащие серы, также одновременно с этим позволяя получать парафины (парафины ФТ). Парафины ФТ далее превращаются в среднедистиллятные фракции (керосин или основы светлых нефтепродуктов) путем гидрокрекинга.

Когда среднедистиллятные фракции, производимые путем гидрокрекинга парафина или синтезом ФТ, используются как материал топливной основы, то важно достигать высокого выхода исходя из точки зрения экономичности процесса, но исходя из точки зрения свойств топлива, предпочтительно низкое содержание нормальных парафинов, тогда как содержание изопарафинов, напротив, желательно высокое. В случае светлых нефтепродуктов, например, высокое содержание нормальных парафинов снижает низкотемпературные реологические свойства, временами ограничивая их использование в качестве товарного продукта в экстремальных случаях. Поскольку светлые нефтепродукты, производимые путем синтеза ФT, практически полностью состоят из нормальных парафинов, то они не могут легко применяться в такой форме.

Способы получения материалов топливной основы гидрокрекингом парафинов уже были изучены, и, например, процессы гидрокрекинга с использованием парафинов ФT раскрываются в следующих Патентных документах 1-3.

[Патентный документ 1] Международная патентная публикация № 2004/028688

[Патентный документ 2] Публикация японской нерассмотренной патентной заявки № 2004-255241

[Патентный документ 3] Публикация японской нерассмотренной патентной заявки № 2004-255242

Раскрытие изобретения

Проблемы, решаемые посредством изобретения

Однако когда твердые углеводороды подвергаются гидрокрекингу в течение длительного периода посредством процессов гидрокрекинга, описываемых в Патентных документах 1-3, упоминаемых выше, то каталитическая активность катализатора ухудшается со временем, а содержание нормальных парафинов получаемого материала топливной основы увеличивается, или может сокращаться выход материала топливной основы.

Традиционно, развитие высокоэффективных катализаторов гидрокрекинга парафина являлось главной целью, тогда как фактически нет сообщений о существовании улучшенной каталитической активности в течение процесса, то есть пролонгирование жизни катализатора. Типичный процесс получения среднедистиллятных фракций в области нефтепереработки включает гидрокрекинг вакуумных фракций светлых нефтепродуктов, и в этом процессе могут быть получены низкосернистые светлые нефтепродукты. В случаях, когда изнашивание катализатора в течение процесса больше, чем ожидаемое, то меры просто включают сокращение количества исходного сырья, поставляемого в запланированный период процесса, и снижение жесткости коксования. Однако такие меры не предпочтительны из-за низкой эффективности работы. Следовательно, очень желаемой целью является развитие процесса катализаторной реактивации, который может применяться, чтобы ингибировать изнашивание катализатора, т.е. изнашивание катализатора, которое превышает ожидания.

Целью настоящего изобретения, которое совершенствовалось в свете вышеупомянутых проблем предшествующего уровня техники, является обеспечение процесса гидроочистки парафинов и процесса получения материала топливной основы, посредством которых катализаторная активность, которая ухудшается со временем в течение процесса гидрокрекинга твердых углеводородов в длительные периоды, увеличивается, и может получаться при удовлетворительном выходе материал топливной основы с соответствующим уменьшенным содержанием нормальных парафинов.

Средства решения проблем

Для того чтобы достичь цель, поставленную выше, изобретение обеспечивает процесс гидроочистки парафина, характеризующийся включением первого этапа, на котором парафин с содержанием С16 или больше нормальных парафинов 70% массовых или выше, используется в качестве сырьевого материала, и парафин контактирует с катализатором в присутствии водорода для гидрокрекинга, катализатора, состоящего их металла VIII группы Периодической Таблицы, помещенного на носитель, содержащий аморфную твердую кислоту; второго этапа, на котором сырьевой материал из состояния парафина временно заменяют на легкий парафин с содержанием С9-21 парафинов 60% массовых или выше, и легкий парафин контактирует с катализатором в присутствии водорода для гидрокрекинга; и третьего этапа, на котором сырьевой материал из легкого парафина заменяют на парафин, и парафин контактирует с катализатором в присутствии водорода для гидрокрекинга.

Согласно этому процессу гидроочистки парафина, когда парафин подвергается гидрокрекингу с использованием катализатора, состоящего из металла VIII группы Периодической Таблицы, помещенного на носитель, содержащий аморфную твердую кислоту, сырьевой материал временно заменяют на легкий парафин, и легкий парафин подвергается гидрокрекингу посредством катализатора, таким образом позволяя улучшать каталитическую активность катализатора, которая ухудшалась со временем в течение предварительного гидрокрекинга парафина, после которого сырьевой материал заменяют обратно на парафин так, что может получаться материал топливной основы с соответствующим уменьшенным содержанием нормальных парафинов при удовлетворительном выходе в течение пролонгированных периодов.

В процессе гидроочистки парафина по изобретению парафин является предпочтительно парафином ФТ, производимым синтезом Фишера-Тропша (ФT). Используя парафин ФT в качестве сырьевого материала, будет проявляться тенденция к возрастанию выхода среднедистиллятных фракций.

Легкий парафин, используемый в процессе гидроочистки парафина по изобретению, также предпочтительно производится синтезом Фишера-Тропша. Использование такого легкого парафина позволит реакционной температуре на третьем этапе уменьшаться до более приемлемого уровня.

Также второй этап процесса гидроочистки парафина по изобретению предпочтительно проводится при 150-320°С. Путем проведения гидроочистки легкого парафина при реакционной температуре 150-320°С возможно более удовлетворительно улучшать каталитическую активность катализатора, которая ухудшается со временем, и получать более высокий выход материала топливной основы с более подходящим уменьшенным содержанием нормальных парафинов в пролонгированные периоды.

Изобретение далее обеспечивает процесс для получения материала топливной основы, характеризуемый включением первого этапа, на котором парафин с содержанием С16 или выше нормальных парафинов 70% массовых или больше используется в качестве сырьевого материала, и парафин контактирует с катализатором в присутствии водорода для гидрокрекинга, катализатора, состоящего из металла VIII группы Периодической Таблицы, помещенного на носитель, содержащий аморфную твердую кислоту; второго этапа, на котором сырьевой материал из парафина временно заменяют легким парафином с содержанием С9-21 парафинов 60% массовых или больше, и легкий парафин контактирует с катализатором в присутствии водорода для гидрокрекинга; третьего этапа, на котором сырьевой материал легкого парафина заменяют на парафин, и парафин контактирует с катализатором в присутствии водорода для гидрокрекинга; и четвертого этапа, на котором получается среднедистиллятная фракция из обработанного продукта, получаемого на этапах с первого по третий. Согласно данному процессу производства возможно улучшить каталитическую активность катализатора, которая ухудшается со временем в течение гидрокрекинга твердых углеводородов в длительные периоды, и получать материал топливной основы с подходящим уменьшенным содержанием нормальных парафинов при удовлетворительном выходе.

Результаты изобретения

Согласно настоящему изобретению становится возможным обеспечить процесс гидроочистки парафина и процесс получения материала топливной основы, который может улучшить каталитическую активность катализатора, которая ухудшается со временем в течение гидрокрекинга парафина в длительные периоды, и может получать удовлетворительный выход материала топливной основы с соответствующим уменьшенным содержанием нормальных парафинов.

Краткое описание чертежей

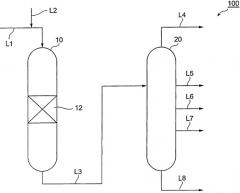

На чертеже изображена схема технологического процесса, показывающая пример предпочтительного устройства получения материала топливной основы для проведения процесса получения материала топливной основы по изобретению.

Описание символов ссылок

10: реакционная колонна, 12: слой катализатора гидрокрекинга, 20: дистилляционная колонна, 100: устройство получения материала топливной основы.

Лучший способ осуществления изобретения

Теперь будут подробно описаны предпочтительные варианты осуществления изобретения.

Процесс гидроочистки парафина по изобретению является процессом, характеризуемым включением первого этапа, на котором парафин с содержанием С16 или выше нормальных парафинов 70% массовых или более используется в качестве сырьевого материала, и парафин контактирует с катализатором в присутствии водорода для гидрокрекинга, катализатора, состоящего из металла VIII группы Периодической Таблицы, помещенного на носитель, содержащий аморфную твердую кислоту; второго этапа, на котором сырьевой материал из парафина временно заменяют легким парафином с содержанием С9-21 парафинов 60% массовых или выше, и легкий парафин контактирует с катализатором в присутствии водорода для гидрокрекинга; и третьего этапа, на котором сырьевой материал из легкого парафина заменяют парафином, и парафин контактирует с катализатором в присутствии водорода для гидрокрекинга.

Гидроочистка парафина по изобретению может проводиться с применением, например, реактора с неподвижным слоем, заполненным катализатором. Парафин сырьевого материала вводится в реактор с неподвижным слоем и контактирует с катализатором в атмосфере водорода для гидрокрекинга, чтобы получать целевой нефтепродукт.

Катализатор для гидрокрекинга, который загружается в реактор для использования, может быть таким, который состоит из металла VIII группы Периодической Таблицы, помещенного на носитель, содержащий аморфную твердую кислоту. Носитель предпочтительно является аморфной твердой кислотой, которая спрессована в таблетки с применением связующего компонента.

В качестве примеров аморфных твердых кислот здесь могут упоминаться алюмосиликатная, циркониевосиликатная, алюмобороксидная и магниевосиликатная, среди которых алюмосиликатная и алюмобороксидная предпочтительны. Они могут использоваться поодиночке или в комбинации из двух или более. Содержание аморфной твердой кислоты в катализаторе предпочтительно 20-100% массовых и более предпочтительно 50-100% массовых относительно общей массы катализатора.

Связующий компонент может быть, например, диоксидом кремния, диоксидом алюминия и тому подобным, и диоксид алюминия предпочтителен. Содержание связующего компонента в катализаторе предпочтительно 0-80% массовых и более предпочтительно 0-50% массовых относительно общей массы катализатора.

Металл VIII группы Периодической Таблицы, который помещается на носитель, может быть, например, никелем, родием, палладием, иридием, платиной или подобным, среди которых палладий и платина предпочтительны. Они могут использоваться поодиночке или в комбинации двух или более. Когда в качестве сырьевого материала используется парафиновый гач, содержащий масляный компонент, то особенно предпочтительно наносить комбинацию палладия и платины на носитель. Содержание металла VIII группы в катализаторе предпочтительно 0,01-2,0% массовых и более предпочтительно 0,1-1,0% массовых относительно общей массы катализатора.

Парафин, используемый в качестве сырьевого материала на этапах с первого по третий процесса гидроочистки парафина по изобретению, является парафином на нефтяной основе или синтетическим, содержащим, по меньшей мере, 70% массовых С16 или выше, предпочтительно С20 или выше и более предпочтительно С21 или выше нормальных парафинов. В качестве примеров парафинов на нефтяной основе здесь могут быть упомянуты парафиновый гач и микропарафин, а в качестве примеров синтетических парафинов здесь могут быть указаны «парафины ФТ», которые получаются синтезом ФТ. Парафины ФТ наиболее предпочтительны.

Легкий парафин, используемый в качестве сырьевого материала на втором этапе процесса гидроочистки парафина по изобретению, является материалом топливной основы с содержанием С9-21 парафинов 60% массовых или больше, предпочтительно материалом топливной основы с содержанием С9-20 парафинов 60% массовых или больше, еще более предпочтительно материалом топливной основы с содержанием С9-20 парафинов 70% массовых или больше, самым предпочтительным С9-20 нефтепродуктом синтеза ФТ.

В качестве реакционных условий на первом и третьем этапах, для большинства целей, реакционная температура будет предпочтительно 270-360°С и более предпочтительно 300-350°С. Если реакционная температура ниже 270°С, то содержание нормальных парафинов будет стремиться быть выше, а если выше 360°С, то выход среднедистиллятной фракции будет стремиться быть ниже. В частности, реакционная температура выше 370°С приводит к большему получению ароматических соединений, чем когда температура находится в пределах, указанных выше, и, следовательно, это не является предпочтительным с точки зрения получения чистого материала топливной основы.

На первом и третьем этапах часовая объемная скорость жидкого продукта (LHSV) парафина по отношению к катализатору в реакторе с неподвижным слоем составляет предпочтительно 0,1-5,0 ч-1 и более предпочтительно 0,3-3,0 ч-1. Если объемная скорость жидкости ниже 0,1 ч-1, то содержание нормальных парафинов производимой среднедистиллятной фракции будет стремиться быть выше, а если она будет выше 5,0 ч-1, то выход среднедистиллятной фракции будет стремиться быть ниже.

Также давление реакции на первом и третьем этапах влияет на катализаторную активность и, следовательно, находится в ряду предпочтительно 1,0-10,0 МПа и более предпочтительно 2,0-7,0 МПа. Давление ниже 1,0 МПа будет стремиться промотировать изнашивание катализатора, в то время как давление выше 10,0 МПа будет иметь тенденцию сокращать выход среднедистиллятной фракции.

Соотношение водород/нефтепродукт на первом и третьем этапах не сильно ограничивается, но, как правило, предпочтительно должно быть 50 НЛ/Л или больше. Соотношение водород/нефтепродукт менее чем 50 НЛ/Л будет стремиться привести к большему количеству олефинов в получаемой среднедистиллятной фракции, понижая тем самым окислительную стабильность топлива.

Что касается реакционных условий второго этапа, то предпочтительна реакционная температура 150-320°С и более предпочтительна 180-310°С. Если реакционная температура ниже 150°С, то легкие парафины могут быть устойчивыми к изомеризации, улучшение каталитической активности может быть недостаточным, и содержание нормальных парафинов в материале топливной основы, получаемом на третьем этапе, будет стремиться увеличиться, в то же время, если она выше 320°С, необработанные легкие парафины будут уменьшать вес, стремясь привести к более низкому выходу конечного материала топливной основы.

Объемная часовая скорость жидкого продукта (LHSV) легких парафинов по отношению к катализатору в реакторе с неподвижным слоем в течение второго этапа составляет предпочтительно 0,1 ч-1 или больше и более предпочтительно 0,5 ч-1 или больше. Часовая объемная скорость жидкого продукта составляет предпочтительно не менее чем 0,1 ч-1, потому что больше времени будет необходимо для достаточного улучшения катализаторной активности.

Не существует особенных ограничений в давлении в течение реакции второго этапа, но предпочтительно, чтобы оно было в том же самом ряду, что и на первом этапе, и в периоды управления операцией более предпочтительно поддерживать то же давление, что и на первом этапе. Также для второго этапа не существует особенных ограничений в соотношении водород/нефтепродукт, но они предпочтительны в том же пределе соотношений водород/нефтепродукт, что и на первом этапе, и в периоды управления операцией более предпочтительно поддерживать то же соотношение водород/нефтепродукт, что и на первом этапе.

Проводя гидроочистку парафина посредством этапов с первого по третий, описываемых выше, возможно посредством второго этапа улучшать каталитическую активность катализатора, которая ухудшается со временем, и, таким образом, может получаться материал топливной основы с подходящим уменьшенным содержанием нормальных парафинов при высоком выходе в пролонгированные периоды.

Теперь будет объясняться процесс производства материала топливной основы по изобретению. Процесс производства материала топливной основы согласно изобретению характеризуется включением первого этапа, на котором парафин с содержанием С16 или выше нормальных парафинов 70% массовых и более используется в качестве сырьевого материала, и парафин контактирует с катализатором в присутствии водорода для гидрокрекинга, катализатора, состоящего из металла VIII группы Периодической Таблицы, помещенного на носитель, содержащий аморфную твердую кислоту; второго этапа, на котором сырьевой материал из парафина временно заменяют легким парафином с содержанием С9-21 парафинов 60% массовых или выше, и легкий парафин контактирует с катализатором в присутствии водорода для гидрокрекинга; третьего этапа, на котором исходный материал из легкого парафина заменяют парафином, и парафин контактирует с катализатором в присутствии водорода для гидрокрекинга; и четвертого этапа, на котором среднедистиллятная фракция получается из обработанного продукта, получаемого на этапах с первого по третий.

С первого по третий этапы для гидрокрекинга сырьевого материала предпочтительно проводятся согласно тому же процессу, что и процесс гидроочистки парафина по изобретению.

Среднедистиллятная фракция, получаемая на четвертом этапе, может фракционироваться с точкой кипения в пределах 145-360°С.

Теперь будет объяснено устройство для получения материала топливной основы, используемое для проведения процесса получения материала топливной основы. Чертеж - схема технологического процесса, показывающая пример предпочтительного устройства получения материала топливной основы для проведения процесса получения материала топливной основы. Устройство получения материала топливной основы 100, показанное на чертеже, конструируется из реакционной колонны 10 и дистилляционной колонны 20 для дистилляции реакционных продуктов, получаемых из реакционной колонны 10 (обработанный продукт, получаемый гидрокрекингом сырьевого материала). Реакционная колонна 10 является реакционной колонной с неподвижным слоем, включающая внутри себя слой катализатора гидрокрекинга 12, содержащий катализатор, состоящий из металла VIII группы Периодической Таблицы, помещенный на носитель, включающий аморфную твердую кислоту, как объяснялось выше. В реакционной колонне 10 сырьевой материал подвергается гидрокрекингу путем процесса гидроочистки по изобретению, как описывалось выше. На вершине реакционной колонны 10 присоединяется линия L1 для подачи сырьевого материала в реакционную колонну 10, наряду с этим линия L2 для подачи водорода присоединяется выше по потоку от соединения линии L1 с реакционной колонной 10. В донной части реакционной колонны присоединяется линия L3 для удаления продукта реакции из реакционной колонны 10, другим концом линия L3 присоединяется к дистилляционной колонне обычного давления 20.

Дистилляционная колонна 20 используется для фракционирования реакционного продукта, получаемого реакцией в реакционной колонне 10, на отдельные фракции со специфическими пределами точек кипения. Реакционный продукт из дистилляционной колонны 20 может подвергаться фракционной дистилляции на газовую фракцию (С4 и ниже легкие углеводороды), фракцию тяжелой нафты (фракция с точкой кипения 80-145°С), керосиновую фракцию (фракция с точкой кипения 145-260°С), фракцию светлых нефтепродуктов (фракция с точкой кипения 260-360°С) и кубовую фракцию (фракция с точкой кипения 360°С и выше), чтобы получить желаемый материал топливной основы. Отогнанные фракции, получаемые из дистилляционной колонны 20, каждая, транспортируются на более низкую ступень процесса посредством линий (L4-L8), присоединяемых к дистилляционной колонне 20.

Примеры

Настоящее изобретение теперь будет объясняться более детально на примерах и сравнительных примерах с пониманием того, что изобретение не ограничивается примерами.

(Пример 1)

Парафин ФТ (содержание С20-80, С21 или выше нормальных парафинов: 95% массовых) был приготовлен как сырьевой материал для гидрокрекинга. Отдельно, алюмосиликат (содержание алюминия: 0,16% мол) и алюмооксидное связующее объединялись в массовом соотношении 80:20, и после прессования в цилиндрическую форму с диаметром около 1,5 мм и длиной около 3 мм они обжигались при 500°С в течение 1 часа, чтобы получить катализаторный носитель. Полученный катализаторный носитель пропитывался смесью водного раствора, содержащего платинохлористоводородную кислоту и тетрааминдихлорпалладий, и высушивался при 120°С в течение трех часов, после чего он обжигался при 500° в течение 1 часа для получения катализатора гидрокрекинга, включающего платину и палладий в массовом соотношении 90:10 при содержании 0,8% массовых по отношению к общей массе катализатора, наносимые на катализаторный носитель.

Далее, 200 мл катализатора помещалось в реактор с неподвижным слоем, и металлы (платина и палладий) подвергались восстановительной обработке при 345°С в течение 4 часов при водородном потоке перед реакцией. Сырьевой материал подвергался длительной гидроочистке в 30 дней при условиях с часовой объемной скоростью жидкого продукта 1,5 ч-1 исходного материала по отношению к катализатору (300 мл/ч исходя из объемной скорости потока), давлении 2,8 МПа и соотношении водород/нефтепродукт 570 НЛ/Л, одновременно с этим постоянно регулируя реакционную температуру для жестких условий коксования исходного материала - 80% массовых (первый этап). Целевой нефтепродукт, получаемый в течение этой процедуры, собирался и перегонялся для получения С10-20 легкого парафина А (содержание парафина: 99% массовых).

На 30 день после инициирования гидроочистки исходный материал из парафина ФТ заменялся на легкий парафин А, и легкий парафин А подвергался гидрокрекингу на 24 часа (второй этап). Реакционными условиями этой обработки были: реакционная температура - 310°С, объемная скорость жидкого продукта - 2,5 ч-1, давление - 2,8 МПа и соотношение водород/нефтепродукт - 350 NL/L.

После гидроочистки легкого парафина А сырьевой материал заменялся обратно на парафин ФТ и подвергался гидроочистке при первоначальных условиях (условия для жесткости коксования 80% массовых, как и на первом этапе)(третий этап).

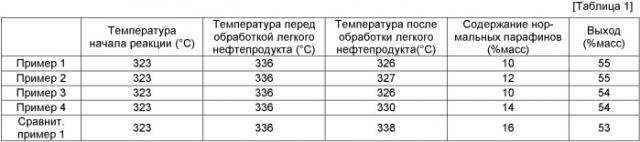

Таблица 1 показывает реакционные температуры для этих серий этапов гидроочистки в виде температур в начале реакции

(температура начала реакции), температуры непосредственно перед заменой исходного материала из парафина ФТ на легкий парафин А

(температура перед обработкой легкого нефтепродукта) и температуры непосредственно после замены исходного материала из легкого парафина обратно на парафин ФТ (температура после обработки легкого нефтепродукта). Реакционная температура - это показатель катализаторной активности, с более низкой реакционной температурой проявляется более удовлетворительная каталитическая активность. Таблица 1 также показывает содержание нормальных парафинов (отражение изомеризации) и выход нефтепродукта с точкой кипения 145-360°С, нефтепродукта, получаемого гидроочисткой после замены исходного материала из легкого парафина обратно на парафин ФТ.

(Пример 2)

Гидроочистка с первого по третий этапы, описываемые выше, проводилась тем же способом, как и в примере 1, за исключением того, что С9-22 среднедистиллятная фракция (содержание парафинов С9-20: 89% массовых), производимая синтезом ФТ, использовалась вместо легкого парафина А в качестве сырьевого материала второго этапа. Таблица 1 показывает реакционные температуры для этих серий этапов гидроочистки, содержание нормального парафина нефтепродукта с точкой кипения 145-360°С (показатель изомеризации) и выход.

(Пример 3)

Этапы гидроочистки с первого по третий, описываемые выше, проводились тем же способом, как и в примере 1, за исключением того, что реакционная температура гидроочистки легкого парафина А на втором этапе была 335°С. Таблица 1 показывает реакционные температуры для этих серий этапов гидроочистки, содержание нормальных парафинов нефтепродукта с точкой кипения 145-360°С (показатель изомеризации) и выход.

(Пример 4)

Этапы гидроочистки с первого по третий, описываемые выше, проводились тем же способом, что и в примере 1, за исключением того, что реакционная температура гидроочистки легкого парафина А на втором этапе была 120°С. Таблица 1 показывает реакционные температуры для этих серий этапов гидроочистки, содержание нормальных парафинов нефтепродукта с точкой кипения 145-360°С (показатель изомеризации) и выход.

(Сравнительный пример 1)

Гидроочистка парафина ФТ проводилась тем же способом, как и в примере 1, за исключением того, что первый этап проводился продолжительно, без второго этапа. Таблица 1 показывает реакционную температуру после 30 дней от начала операции гидроочистки парафина ФТ как «температуру перед обработкой легкого нефтепродукта» и реакционную температуру после дополнительных 24 часов как «температуру после обработки легкого нефтепродукта». Таблица 1 также показывает содержание нормального парафина нефтепродукта с точкой кипения 145-360°С (показатель изомеризации) и выход, получаемые после 31 дня от начала операции.

Как ясно видно по результатам, показанным в таблице 1, было подтверждено, что временное введение легкого парафина в течение операции для гидрокрекинга парафина на пролонгированный период может улучшать активность катализатора, которая ухудшается со временем, и может производить изопарафин обогащенный (с низким содержанием нормальных парафинов), материал топливной основы при удовлетворительном выходе.

Промышленная применимость

Как объяснялось выше, настоящее изобретение может обеспечивать процесс гидроочистки парафина и процесс получения материала топливной основы, который может улучшить каталитическую активность катализатора, которая ухудшается со временем в течение гидрокрекинга парафина в длительные периоды, и может обеспечивать удовлетворительный выход материала топливной основы с подходящим уменьшенным содержанием нормальных парафинов.

1. Способ гидроочистки парафина, отличающийся включением первого этапа, на котором парафин с содержанием С21 или выше нормальных парафинов 70 мас.% или больше используется в качестве исходного материала, и парафин контактирует с катализатором при температуре реакции 270-360°С в присутствии водорода для гидрокрекинга, катализатора, состоящего из металла VIII группы Периодической таблицы, помещенного на носитель, содержащий аморфную твердую кислоту,второго этапа, на котором сырьевой материал из парафина временно заменяют легким парафином, с содержанием С9-20 парафинов 60 мас.% или больше, и легкий парафин контактирует с катализатором при температуре реакции 120-335°С в присутствии водорода для гидрокрекинга, итретьего этапа, на котором сырьевой материал легкого парафина заменяют парафином, и парафин контактирует с катализатором при температуре реакции 270-360°С в присутствии водорода для гидрокрекинга.

2. Способ гидроочистки парафина по п.1, отличающийся тем, что парафин производится синтезом Фишера-Тропша.

3. Способ гидроочистки парафина по п.1, отличающийся тем, что легкий парафин получается синтезом Фишера-Тропша.

4. Способ гидроочистки парафина по любому из пп.1-3, отличающийся тем, что второй этап проводится при реакционной температуре 150-320°С.

5. Способ гидроочистки парафина по п.2, отличающийся тем, что легкий парафин получают из продукта гидрокрекинга, полученного при гидрокрекинге парафина.

6. Способ получения материала топливной основы, отличающийся тем, что включаетпервый этап, на котором парафин с содержанием С21 или выше нормальных парафинов 70 мас.% или больше используется как сырьевой материал, и парафин контактирует с катализатором при температуре реакции 270-360°С в присутствии водорода для гидрокрекинга, катализатор, состоящий из металла VIII группы Периодической таблицы, помещенного на носитель, содержащий аморфную твердую кислоту,второй этап, на котором сырьевой материал из парафина временно заменяют легким парафином с содержанием С9-20 парафинов 60 мас.% или больше, и легкий парафин контактирует с катализатором при температуре реакции 120-335°С в присутствии водорода для гидрокрекинга,третий этап, на котором сырьевой материал легкого парафина заменяют парафином, и парафин контактирует с катализатором при температуре реакции 270-360°С в присутствии водорода для гидрокрекинга, ичетвертый этап, на котором из обработанного продукта, получаемого на третьем этапе, получается среднедистиллятная фракция.