Способ обогащения сурьмяных руд и линия для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к способу обогащения сурьмяных руд и линии для его осуществления. Способ включает рудоподготовку с грохочением и флотацию. При грохочении материал классифицируется на классы -150+20 мм, -20+2 мм и -2 мм, а после грохочения осуществляют рентгенорадиометрическую сепарацию руды класса -150+20 мм с последующей тяжелосредной сепарацией обогащенного материала отсева крупностью -20+2 мм. Затем проводят предварительную активацию смесью катионов цинка и меди и флотацию легкой фракции тяжелосредной сепарации и фракции крупностью -2 мм смесью ксантогената калия и дитиофосфата натрия или смесью ксантогената калия и диметилдитиокарбамата натрия, и использованием индустриального масла ИС-40 и флотореагента «Берамин». Линия состоит из последовательно установленных модуля рудоподготовки, модуля грохочения и флотационного обогащения. При этом она дополнительно содержит модуль приемки и модуль рентгенорадиометрической сепарации, модуль гравитационного обогащения с аппаратами для тяжелосредной сепарации, выполненными в виде наклонного гидроциклона и барабанных сепараторов. Техническим результатом является повышение извлечения сурьмы и благородных металлов в товарные, самостоятельные продукты. 2 н. и 7 з.п. ф-лы, 7 табл., 1 ил.

Реферат

Предлагаемый способ относится к металлургии цветных металлов, в частности к обогащению сурьмяных руд, который распространен в РФ и зарубежных странах. Известные способы обогащения сурьмяных руд предусматривают флотацию или комбинированные способы - гравитационно-флотационные схемы обогащения.

Недостатками указанных способов являются высокий расход дорогостоящих флотационных реагентов, пониженное извлечение сурьмы и благородных металлов.

Известен способ переработки сульфидных сурьмяных руд путем их флотации [1-3]. Недостатком подобного способа является невысокое извлечение металла в концентрат при высоких затратах реагентов.

Задачей изобретения является исключение загрязнения окружающей среды растворами, повышение извлечения сурьмы и попутных благородных металлов, снижение затрат реагентов.

Технический результат изобретения выражается в повышении извлечения сурьмы и благородных металлов в товарные, самостоятельные продукты.

Технический результат достигается тем, что сурьмяные руды обогащаются по комбинированной технологической схеме: с учетом рентгенорадиометрической сепарации (РРС), тяжелосредной сепарации, флотации сульфидных и окисленных минералов сурьмы;

- рентгенорадиометрическая сепарация (РРС) позволяет получать концентрат (обогащенный продукт) и отвальные хвосты;

- обогащенный продукт подвергается тяжелосредной сепарации (ТСС) с получением товарного сурьмяного концентрата;

- из отсева класса -20+2 мм ТСС выделяют товарный сурьмяный концентрат.

Испытания рентгенорадиометрической сепарации (РРС) были проведены на технологической пробе весом 15 т, размер фракций был меньше 150 мм. Проба представляет порошково-вкрапленную кварц-антимонитовую руду в окварцованных и аргиллизированных конгломератах. Вмещающие породы представлены конгломератами и аргиллизитами с реликтовой текстурой конгломератов.

Из 15 мешков (биг-бэг) пробы было отобрано 3 мешка (биг-бэг) для предварительных испытаний, каждый мешок был подвергнут грохочению на класс -150+20 мм и класс -20+0 мм. РРС осуществлялась на классе -150+20 мм при пороге 0,3 и 0,2 с получением концентрата и хвостов. Материал РРС каждого мешка объединялся, продукты испытаний подвергались проборазделке с определением относительных выходов. Сепарация была выполнена на технологическом стенде «РАДОС» [3].

В табл.1 представлены результаты РРС класса -150+20 мм. Выход этого класса колебался 83,3% (опыт 1+2), 75,6% (опыт 3+4), 71,6% (опыт 5+6), 76,6% (для всех опытов), а выход класса -20+0 мм составил 23,4% с содержанием сурьмы 1,04%.

| Таблица 1 | ||||

| Технологические показатели РРС бедной сурьмяной руды | ||||

| Опыты (порог РРС) | Наименование продуктов | Выход, % (Масса, кг) | Содержание Sb, % | Измельчение Sb, % |

| Опыт 1 (порог 0,3) | Концентрат | 15,2 (36,0) | 9,6 | 94,5 |

| Хвосты | 84,8 (201,0) | 0,1 | 5,5 | |

| Исходный | 100,0 (237,0) | 1,54 | 100,0 | |

| Опыт 2 (порог 0,3) | Концентрат | 25,9 (60,0) | 11,5 | 97,1 |

| Хвосты | 74,1 (172,0) | 0,12 | 2,9 | |

| Исходный | 100,0 (232,0) | 3,07 | 100,0 | |

| Опыт 3 (порог 0,3) | Концентрат | 16,2 (41,0) | 13,3 | 97,3 |

| Хвосты | 83,8 (212,0) | 0,07 | 2,7 | |

| Исходный | 100 (253,0) | 2,21 | 100,0 | |

| Объединенные показатели | ||||

| Опыты (1+3) (порог 0,3) | Концентрат | 19,0 (137,0) | 11,5 | 96,9 |

| Хвосты | 81,0 (585,0) | 0,093 | 3,1 | |

| Исходный | 100,0 (722,0) | 2,26 | 100,0 | |

| Опыт 4 (порог 0,26) | Концентрат | 24,7 (65,0) | 4,1 | 96,4 |

| Хвосты | 75,3 (198,0) | 0,043 | 3,6 | |

| Исходный | 100,0 (263,0) | 1,05 | 100,0 | |

| Опыт 5 (порог 0,26) | Концентрат | 38,2 (89,0) | 8,9 | 98,8 |

| Хвосты | 61,8 (144,0) | 0,064 | 1,2 | |

| Исходный | 100,0 (233) | 3,44 | 100,0 | |

| Опыт 6(порог 0,26) | Концентрат | 20,6 (52,0) | 8,9 | 96,5 |

| Хвосты | 79,4 (200,0) | 0,085 | 3,5 | |

| Исходный | 100,0 (252,0) | 1,90 | 100,0 | |

| Объединенные показатели | ||||

| Опыты 4+6 (порог 0,26) | Концентрат | 27,8 (206,0) | 7,4 | 97,6 |

| Хвосты | 72,2 (542,0) | 0,064 | 2,4 | |

| Исходный | 100,0 (748,0) | 2,08 | 2,4 |

Из приведенных результатов следуют:

- чем больше исходное содержание сурьмы в исходном материале, тем богаче по содержанию сурьмы и концентрат;

- чем выше порог РРС, тем выше качество концентрата;

- из руды с исходным содержанием Sb 1,5-3,44% уверенно выделяются концентраты (в зависимости от порога) с содержанием Sb от 8,9% до 13,3%, в среднем составляя: 8,9% (с порогом 0,26) и 11 (с порогом 0,30);

- при содержании в пробе Sb~1,0% получен концентрат с 4,1% Sb при выходе 25%.

Разработанная методика и технология РРС является высокоэффективной, гарантирующей получение заданных концентратов (8-10% Sb) из исходной руды (содержащей около 1,5-2,0% Sb), при этом почти вся сурьма (94,5-98,8%) извлекается в концентрат с минимальными потерями Sb в хвостах сепарации (содержание Sb в хвостах РРС составило всего 0,043-0,12%).

Обогащение класса (отсева) -20+2 мм руды в тяжелой среде осуществляли при плотности ферросилиция 2800 кг/м3, что позволило выделить сурьмяный концентрат (тяжелая фракция) с выходом 2,97% с содержанием 27,6% Sb и извлечением 63,7% Sb. Выход хвостов (легкая фракция) составил 97,3% с содержанием 0,48% Sb и извлечением 27,08% Sb из продукта с содержанием 1,3% Sb (таблица 2).

| Таблица 2 | |||||||

| Показатели тяжелосредной сепарации (ТСС) класса -20+2 мм исходной руды (отсев) при плотности суспензии 2,8 г/см3 | |||||||

| Наименование продуктов | Выход, % | Содержание сурьмы, % | Извлечение, % | ||||

| от класса | от продукта | от исх. руды | от класса | От продукта | от исх. руды | ||

| Концентрат | 2,97 | 2,34 | 0,59 | 27,6 | 63,7 | 47,3 | 8,6 |

| Хвосты | 97,03 | 76,36 | 19,32 | 0,48 | 36,3 | 27,0 | 4,9 |

| Класс -20+2 мм | 100,0 | 78,70 | 19,91 | 1,3 | 100,0 | 74,3 | 13,5 |

| Класс -2 мм | 21,30 | 5,39 | 1,65 | 25,7 | 4,7 | ||

| Отсев (минус 20 мм) | 100,0 | 25,3 | 1,37 | 100,0 | 18,2 |

Тяжелосредная сепарация обогащенного материала также осуществлялась в среде ферросилиция и магнетита при отношении FeC:Fе3O4=1:1 для получения плотности среды 2,8-3,0 г/см3. Технологические показатели аналогичны данным табл.3.

В таблице 3 показано, что при плотности среды 3,0 г/см3 получен концентрат с содержанием сурьмы 32,52% при выходе 14,63% и извлечении сурьмы 62,6% по операции. В хвостах содержание сурьмы составило 3,32%.

| Таблица 3 | |||||||

| Показатели тяжелосредного обогащения классов минус 40+2 мм концентрата РРС при плотности среды 3,0 г/см3 | |||||||

| Наименование продуктов | Выход, % | Содержание сурьмы, % | Извлечение, % | ||||

| от класса | от продукта | от исх. руды | от класса | от продукта | от исх. руды | ||

| Концентрат | 14,63 | 13,62 | 2,2 | 32,52 | 62,6 | 55,8 | 41,1 |

| Хвосты | 85,37 | 79,48 | 13,0 | 3,32 | 37,4 | 33,3 | 24,6 |

| Класс -40+2 мм | 100,0 | 93,1 | 15,2 | 7,59 | 100,0 | 89,1 | 65,7 |

| Класс -2 мм | 6,3 | 1,1 | 12,5 | 10,9 | 8,0 | ||

| Концентрат РРС | 100,0 | 16,3 | 7,93 | 100,0 | 73,7 |

Флотация была применена только для хвостов тяжелосредной сепарации и класса минус 2 мм (отсева).

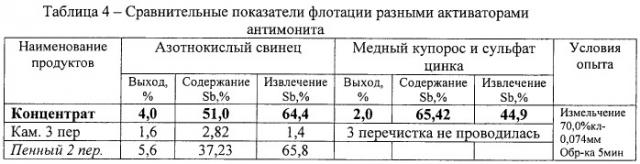

Поставлены сравнительные опыты по активации антимонита с использованием азотнокислого свинца при расходе 0,5 кг/т и смеси медного с цинковым купоросом при их соотношении 1:1 и расходе по 0,25 кг/т каждого. Результаты сравнительных опытов представлены в табл.4

Как видно из сравнительных данных, при использовании медного и цинкового купороса, возможно получать высококачественный сурьмяный концентрат (Sb 65,42%) по сравнению с ксантогенатом (Sb 51,0%). Отмечается практически одинаковое содержание сурьмы в хвостах контрольной флотации 1,09% Sb, по сравнению с использованием азотнокислого свинца (1,02% Sb).

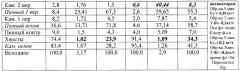

Исследовали также диметилдитиокарбамат натрия (ДМДТКNa) при использовании его 2% раствора в смеси с ксантогенатом при соотношении 1:1 при разных расходах. Результаты поставленных опытов приведены в табл.5.

Из данных табл.5 видно, что при использовании смеси ДМДТКNа и ксантогената получен высокий по качеству флотационный концентрат при извлечении 66,3-66,8%. Следует отметить, что замена азотнокислого свинца на смесь цинкового и медного купороса позволяет получить практически одинаковые технологические показатели.

С целью повышения извлечения антимонита проведены исследования по применению реагента группы диалкилдитиофосфатов - дибутилдитиофосфата натрия (аэрофлот - флотореагент БТФ).

Проверены разные режимы флотации с применением флотореагента БТФ:

- без использования активации антимонита;

- при активации азотнокислым свинцом;

- с медным и цинковым купоросом.

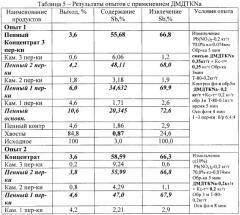

Результаты представлены в табл.6.

Из данных табл.6 видно, что использование флотореагента БТФ способствует повышению собирательных свойств ксантогената по отношению не только к сурьме, но и к сопутствующим сульфидам (пирит, арсенопирит и др.), о чем свидетельствует снижение качества концентрата (30,97-33,38%) при извлечении 66,7-67,9%, несмотря на активацию азотнокислым свинцом и повышение расхода реагентов. При этом отмечается снижение потерь до 14,1% за счет снижения содержания сурьмы в хвостах до 0,79%.

При замене активатора азотнокислого свинца на медный и цинковый купорос повышается качество пенного продукта основной флотации до 43,48%.

Потери сурьмы с хвостами увеличились до 23,6% за счет повышенного содержания сурьмы 1,25%.

Повышенные потери сурьмы с отвальными хвостами объясняются наличием в них окисленных форм сурьмы и тонких зерен антимонита.

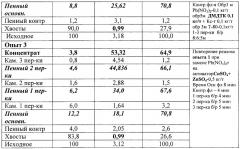

Установлено, что эффективными собирателями для флотации окислов сурьмы являются катионные реагенты, поэтому в лаборатории проверена подача в контрольную флотацию катионного собирателя группы аминов - флотореагента «Берамин» производства ОАО «Бератон», представляющего собой прозрачную жидкость желтого цвета, хорошо растворимую в воде. Результаты представлены в табл.7.

Как видно из результатов, при довольно высоком качестве концентрата 55,52% по содержанию сурьмы извлечение составило 68,6%. Потери с хвостами снизились незначительно в отличие от проверенного режима при использовании бутилового аэрофлота (БТФ).

Проведены поисковые исследования по замене вспенивателя.

В лаборатории проведена проверка по замене широко используемого ранее для флотации сульфидных руд вспенивателя Оксаль Т-80 ввиду отсутствия отечественных производителей данного реагента.

Поставлены сравнительные опыты по использованию соснового масла и индустриального масла ИС-40 в качестве вспенивателей при флотации бутиловым ксантогенатом.

Из сравнительных данных видно, что при замене вспенивателя Оксаль Т-80 на сосновое масло получены практически равнозначные показатели, но при прочих равных условиях отмечается увеличение времени флотации всех операций в среднем на 2-3 минуты. Следует отметить получение равнозначных показателей с двумя перечистками на сосновом масле при замене активатора азотнокислого свинца на медный и цинковый купорос.

Проверка использования индустриального масла марки ИС-40, которое подавалось в процесс при температуре 35-40°С, показала принципиальную возможность его применения и уже на первой перечистной операции получать качественный показатель 51,8% по содержанию сурьмы при извлечении 66,9%. По времени флотации процесс протекал быстрее, чем при подаче Т-80, на 2-3 минуты.

Известна линия обогащения сурьмяных руд, в которой по ходу технологического процесса установлены связанные между собой транспортными средствами модуль рудоподготовки и модуль флотационного обогащения [1-3]. Недостатком этой линии является то, что она не позволяет получать качественный флотоконцентрат, удовлетворяющий допустимым техническим условиям по содержанию мышьяка.

Наиболее близкой к предлагаемой является линия обогащения золото-сурьмяных руд, включающая установленные по ходу технологического процесса и связанные между собой транспортными средствами модуль рудоподготовки, модуль гравитационного и флотационного обогащения. Недостатком известной линии является, то, что она сложна в аппаратурном оформлении, создает циркуляционные потоки.

Техническим результатом является увеличение эффективности извлечения сурьмы, повышение качества получаемого концентрата и экологической безопасности за счет выделения на первой стадии переработки руды отвальных хвостов.

Сущность изобретения заключается в том, что выявленный технический результат достигается совокупностью признаков, характеризующих линию для обогащения сурьмяных руд, включающую установленные по ходу технологического процесса и связанные между собой транспортными средствами модуль рудоподготовки, модуль грохочения и флотационного обогащения, отличающуюся тем, что линия дополнительно содержит модуль приемки и модуль рентгенорадиометрической сепарации, модуль гравитационного обогащения с аппаратами для тяжелосредной сепарации, выполненными в виде наклонного гидроциклона и барабанных сепараторов.

На чертеже показана качественно-количественная схема обогащения сурьмяных руд.

Линия для обогащения сурьмяных руд состоит из модулей: рудоподготовки, модуль приемки и модуль рентгенорадиометрической сепарации, модуль гравитационного обогащения с аппаратами для тяжелосредной сепарации, выполненными в виде наклонного гидроциклона и барабанных сепараторов, установленных по ходу технологического процесса и связанных между собой транспортными средствами.

Модуль рудоподготовки предназначен для дробления руды по классу минус 150 мм и подготовки руды к гравитационному и флотационному обогащению.

Модуль приемки и модуль рентгенорадиометрической сепарации осуществляют грохочение продуктов по заданным классам крупности, предназначен для грохочения руды по классам: -150+20 мм, -20+2 мм, -2 мм и для выделения обогащенного продукта и получения отвальных хвостов из материала крупностью -150+20 мм.

Модуль гравитационного обогащения для тяжелосредной сепарации с аппаратами, выполненными в виде наклонного гидроциклона и барабанных сепараторов для тяжелосредной сепарации (ТСС) обогащенного материала РРС и отсева, крупностью -20+2 мм.

Модуль флотационный предназначен для подготовки материала к флотации, который состоит из:

- классификации «хвостов» тяжелосредной сепарации обогащенного материала и класса -20+2 мм, а также отсева исходной руды -2 мм (крупность слива 70% класса -0,074%);

- I стадии измельчения песков классификации;

- сгущения слива классификации в гидроциклонах;

- обезвоживания слива гидроциклонов по удалению избытка жидкой фазы и пустой породы в отвальные хвосты.

Модуль доводки флотационного концентрата дополнительно снабжен устройством для сушки материала, предусматривает:

- обработку в контактном чане сгущенного продукта пластинчатого сгустителя активатором антимонита;

- основную флотацию по выделению в пенный продукт чернового концентрата;

- три перечистных операции пенного продукта основной флотации, работающих с возвратом камерного продукта в предыдущую операцию.

Модуль обезвоживания и сушки готовой продукции включает сгущение флотационного концентрата; фильтрацию и сушку флотационного и гравитационного сурьмяных концентратов; упаковку и комплектование партий готовой продукции.

Линия для переработки сурьмяных руд работает следующим образом. Руда из бункера подается в модуль рудоподготовки для дробления руды в дробилке до крупности -150 мм.

Дробленый материал поступает в модуль приемки и модуль рентгенорадиометрической сепарации. На грохоте материал классифицируется на три класса крупности руды: класс -150+20 мм, -20+2 мм и -2 мм. Материал крупностью -150+20 мм поступает в модуль рентгенорадиометрической сепарации (РРС). После РРС на сепараторах выделяется обогащенный продукт с содержанием сурьмы в пределах 8-12% и отвальные хвосты с выходом в пределах 56-60%, содержанием сурьмы от 0,12 до 0,3% и извлечением 8-10% сурьмы.

Обогащенный продукт РРС и класс -20+2 мм направляются в модуль гравитационного обогащения для тяжелосредной сепарации (ТСС) в аппаратах, выполненных в виде наклонного гидроциклона и барабанных сепараторов для тяжелосредной сепарации обогащенного материала и отсева, крупность -20+2 мм.

После ТСС тяжелая фракция в виде готового сурьмяного концентрата с содержанием сурьмы больше 30% Sb после сушки направляется потребителю.

Легкая фракция ТСС и материал -2 мм направляются в модуль флотационный для подготовки материала к флотации. Материал классифицируется, пески классификации направляются на I стадию измельчения, слив мельницы поступает на классификацию в гидроциклоны. Слив гидроциклонов содержит материал, крупностью 70% класса -0,074 мм, который направляется на обезвоживание для удаления избытка жидкой фазы и пустой породы в отвальные хвосты. Сгущенный продукт слива гидроциклонов направляется в модуль доводки флотационного концентрата, который дополнительно снабжен устройством для сушки материала.

Слив обрабатывается в контактном чане с реагентами: активатором и собирателем антимонита и затем подается на основную флотацию по выделению в пенный продукт чернового концентрата; последний поступает на три перечистных операции, работающих с возвратом камерного продукта в предыдущую операцию.

В этом модуле осуществляется контрольная флотация камерного продукта основной флотации и перечистка пенного концентрата контрольной флотации для дополнительного извлечения минералов сурьмы.

Предложенная компоновка аппаратов в поточной линии переработки сурьмяных руд позволяет дополнительно повысить эффективность извлечения сурьмы, а также повысить качество получаемого сурьмяного концентра для металлургического передела и экологическую безопасность за счет сокращения технологического процесса и вывода значительного количества пустой породы.

Источники информации

1. Zhan Tian-cong. The metallurgy of antimony/ Central South University of Technology. Press Changsha the Peoples Republic. 1988. P.731.

2. Соложенкин П.М., Зинченко З.А. Флотация сурьмяных руд. М.: Наука. 1985. 211 С.

3. Соложенкин П.М. Проблемы экологии и новые тенденции рационального использования золото-сурьмяных руд и концентратов. Научные и технические аспекты охраны окружающей среды. Обзорная информация. ВИНИТИ. Москва, 2006, выпуск №2. - 122 С.

1. Способ обогащения сурьмяных руд, включающий рудоподготовку с грохочением и флотацию, отличающийся тем, что при грохочении материал классифицируется на классы -150+20 мм, -20+2 мм и -2 мм, после грохочения осуществляют рентгенорадиометрическую сепарацию руды класса -150+20 мм с последующей тяжелосредной сепарацией обогащенного материала отсева крупностью -20+2 мм, перед флотацией проводят предварительную активацию смесью катионов цинка и меди, а флотацию легкой фракции тяжелосредной сепарации и фракции крупностью -2 мм ведут смесью ксантогената калия и дитиофосфата натрия или смесью ксантогената калия и диметилдитиокарбамата натрия, и использованием индустриального масла ИС-40 и флотореагента «Берамин».

2. Способ по п.1, отличающийся тем, что легкую фракцию тяжелосредной сепарации и класс -2 мм подвергают процессу флотации при активации минералов сурьмы смесью сульфата цинка и сульфата меди при их отношении 1:2.

3. Способ по п.1, отличающийся тем, что флотацию минералов сурьмы осуществляют смесью ксантогената калия и дитиофосфата натрия при их соотношении 1:1.

4. Способ по п.1, отличающийся тем, что флотацию минералов сурьмы осуществляют смесью ксантогената калия и диметилдитиокарбамата натрия при их соотношении 1:1-2.

5. Способ по п.1, отличающийся тем, что при флотации используют сосновое масло и индустриальное масло ИС-40 в качестве вспенивателей при флотации бутиловым ксантогенатом.

6. Способ по п.1, отличающийся тем, что тяжелосредную сепарацию обогащенного материала осуществляют в среде ферросилиция при плотности 2800 кг/м3.

7. Способ по п.1, отличающийся тем, что тяжелосредную сепарацию обогащенного материала осуществляют в среде ферросилиция и магнетита при отношении FeC:Fe2O4=1:1.

8. Линия для обогащения сурьмяных руд, состоящая из последовательно установленных модуля рудоподготовки, модуля грохочения и флотационного обогащения, отличающаяся тем, что она дополнительно содержит модуль приемки и модуль рентгенорадиометрической сепарации, модуль гравитационного обогащения с аппаратами для тяжелосредной сепарации, выполненными в виде наклонного гидроциклона и барабанных сепараторов.

9. Линия по п.8, отличающаяся тем, что рентгенорадиометрическую сепарацию руды осуществляют при пороге сепарации в пределах 0,26 и 0,3, крупностью -150+20 мм, производительностью 30 т/ч.