Безбалластный путь

Иллюстрации

Показать всеИзобретение относится к железнодорожному транспорту, в частности к верхнему строению рельсового пути безбалластного типа. Безбалластный путь содержит несущую армированную плиту, на которой установлены армированные шпалы. В качестве арматуры использованы формообразующие ячеистые каркасы сотовидной формы. Каркасы выполнены из полимерного или полимерного композиционного материала. Шпалы зафиксированы в каркасе плиты с помощью установочных углублений, форма и размеры которых соответствуют заглубленной части шпалы. Достигается создание конструктивно и технологически простого, надежного безбалластного рельсового пути на искусственном сооружении. 12 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к железнодорожному транспорту, в частности к верхнему строению рельсового пути безбалластного типа.

Известен безбалластный путь, содержащий несущую армированную бетонную плиту, на которой установлены шпалы, выполненные в виде подрельсовых частей, армированных металлическими стержнями, при этом плита состоит из двух изготовленных друг на друге слоев, между которыми расположены арматурные стержни, проходящие в продольном и поперечном направлениях пути с образованием сетки, а железобетонные шпалы соединены с плитой нижней своей частью с помощью арматурных петель или арматурных каркасов (см. заявку РФ №95120069 на изобретение «Система верхнего строения пути без щебенки с двумя железнодорожными рельсами» с приоритетом от 1994.11.30, опубликованную 1997.12.10). По меньшей мере, один из двух слоев бетонной плиты может быть армирован волокнами, что снижает образование внутренних микротрещин, повышает долговечность бетона и защищает стальную арматуру.

Для строительства данной конструкции пути требуется большое количество бетона, разнообразной металлической арматуры в виде стержней, петель, каркасов и арматуры в виде волокон, что делает рассматриваемый путь достаточно дорогим, конструктивно и технологически сложным. Сроки изготовления данного пути связаны со временем схватывания каждого из бетонных слоев, что затягивает строительство.

Так как при эксплуатации излишне жесткая конструкция пути может быть повреждена под воздействием циклических и динамических нагрузкок, возникающих при прохождении подвижного состава, металлическая арматура, используемая в железобетонной шпале, начинает корродировать, что может привести к внезапному разрушению шпалы.

Для снижения электропроводности железобетонных изделий (плиты и шпалы) и для защиты арматуры от внешних воздействий, высокой температуры, агрессивной среды и т.п. при их изготовлении со всех сторон от арматуры формируют защитный слой бетона, толщина которого назначается в зависимости от размеров арматуры, вида и класса бетона, условия работы шпалы и т.д. В среднем толщина защитного слоя бетона с каждой стороны железобетонного изделия должна быть равна не менее 25 мм (ГОСТ 21174-75), что увеличивает расход бетона и стоимость изделия.

Важным требованием для изготовления железобетонных шпал является высокая точность соблюдения геометрических параметров, особенно в подрельсовых частях, что представляет большие трудности для изготовителей.

Связка (соединение) шпалы с плитой образуется при бетонировании нижней части шпалы в верхний слой несущей плиты. Эта работа требует больших затрат времени и постоянного контроля, так как каждую шпалу бетонируют отдельно, обращая особое внимание на то, чтобы бетон заполнял все пространство под шпалой.

Известен безбалластный путь, выбранный в качестве прототипа и описанный в статье «Путь на жестком основании системы Crailsheim», журнал «Железные дороги мира», 2000 г., № 08.

Данный путь содержит несущую армированную бетонную плиту, на которой установлены армированные шпалы, при этом плита и шпалы армированы стержневой металлической арматурой, а железобетонные шпалы соединены с плитой с помощью бетона.

Для строительства данной конструкции пути требуется большое количество бетона и металлической арматуры, что делает рассматриваемый путь достаточно дорогим.

Используемые в известном пути железобетонные изделия (плита и шпала) в течение срока службы испытывают значительное число циклов замерзания/оттаивания, что может вызвать повреждение структуры бетона в результате расширения воды при замерзании в его капиллярных порах. Возникающие трещины в плите и шпале распространяются во всех направлениях и имеют большую протяженность. Проникающие через трещины окись углерода и хлориды могут привести к коррозии арматуры, а затем и к внезапному разрушению и плиты и шпалы.

Кроме того, жесткая конструкция пути может быть повреждена под воздействием циклических и динамических нагрузкок, возникающих при прохождении подвижного состава. Возникшие разрушения приведут к снижению несущей способности и к неравномерной деформации пути в целом, что является причиной возникновения крайне нежелательных дополнительных напряжений рельсовых плетей.

Наличие защитного слоя бетона, который служит для снижения электропроводности железобетонных изделий и для защиты арматуры от внешних воздействий, высокой температуры, агрессивной среды и т.п., увеличивает расход бетона и стоимость изделий.

Важным требованием для изготовления железобетонных шпал является высокая точность соблюдения геометрических параметров, особенно в подрельсовых частях, что представляет большие трудности для изготовителей.

Соединение шпалы с плитой образуется при вдавливании нижней части шпалы в еще не застывший бетон плиты. При фиксации шпал в окончательном положении может произойти частичное отслаивание бетона от шпал в результате их перекоса или же неоптимальной консистенции бетонного раствора. Ненадежная фиксация шпал не обеспечивает долговременную стабильность железнодорожного пути и равномерное распределение нагрузки на основание пути, что может привести к его осадке.

Технической задачей, на решение которой направлено заявляемое решение, является создание конструктивно и технологически простого безбалластного пути со сниженной материалоемкостью, имеющего высокую точность геометрических параметров, обладающего необходимыми показателями прочности, упругости и диэлектричности и обеспечивающего стабильность пути.

Решением данной задачи является заявляемый безбалластный рельсовый путь, содержащий несущую армированную плиту, на которой установлены армированные шпалы, новым в котором является то, что в качестве арматуры использованы формообразующие ячеистые каркасы сотовидной формы, выполненные из полимерного, в том числе и полимерного композиционного, материала, при этом шпалы зафиксированы в выполненных в каркасе плиты установочных углублениях, форма и размеры которых соответствуют заглубленной части шпалы.

В качестве полимерного материала может быть использован полимерный материал из группы полиолефинов, например полиэтилен, или сшитый полимер, например сшитый полиэтилен. В качестве полимерного композиционного материала может быть использован стеклопластик на основе термореактивной синтетической смолы.

Площадь ячеек каркаса шпалы может быть меньше площади ячеек каркаса плиты.

Площадь ячеек каркаса шпалы может быть меньше площади ячеек каркаса плиты не более чем в 4 раза.

Внешние стенки формообразующего каркаса шпалы могут являться ее внешними стенками.

Внешние стенки формообразующего каркаса плиты могут являться ее внешними стенками.

Внутренние стенки каркасов могут иметь перфорацию.

Ячейки каркасов могут быть заполнены бетоном или полимерцементогрунтом.

Ячейки, по крайней мере, одного каркаса, преимущественно каркаса шпалы, могут быть заполнены полимерным материалом.

Несущая плита в целом может иметь модуль упругости от 1500 мега паскалей до 21000 мега паскалей.

Шпала в целом может иметь модуль упругости от 1500 мега паскалей до 21000 мега паскалей.

Ширина несущей плиты больше длины шпалы на 1/3-1/4 часть.

Каркас - это остов изделия, состоящий из отдельных скрепленных между собой элементов (см. Советский энциклопедический словарь, М., издательство «Советская энциклопедия», 1979 г., стр.555). Элементы каркаса могут соединяться между собой, например, при формовании каркаса или за счет склеивания элементов между собой или любым другим надежным способом. Использование ячеистого каркаса для объемного армирования плиты и шпалы увеличивает степень их устойчивости в горизонтальном и вертикальном направлениях и сопротивляемость изгибу.

Сотовидный каркас состоит из связанных между собой ячеек, которые в плане расположены по вертикали и горизонтали. Сотовидная конструкция каркаса увеличивает износостойкость и долговечность плиты и шпалы в условиях переменных силовых и природно-климатических воздействий. Благодаря небольшому размеру ячеек возникшие при неблагоприятных условиях трещины в наполнителе (в бетоне, полимерцементогрунте) ячеек имеют малую протяженность и разупрочнение наполнителя происходит на небольшом участке, соизмеримом с площадью ячейки, что практически не влияет на прочностные свойства плиты и шпалы. Небольшой размер ячеек каркаса увеличивает долю каркаса в шпале, что позволяет снизить расход заполняющего ячейки полимерного материала, то есть снизить стоимость шпалы.

Формообразующие каркасы определяют внешнюю форму несущей плиты и шпалы, что позволяет обеспечить высокую точность их геометрических параметров без использования металлических форм, что делает процесс изготовления технологичным и дешевым.

Формообразующие каркасы выполнены из полимерного материала, в качестве которого может быть использован полимерный материал из группы полиолефинов, например полиэтилен, или сшитый полимер, например сшитый полиэтилен, а также полимерный композиционный материал, например стеклопластик на основе термореактивной синтетической смолы. Сшитые полимеры нерастворимы, не способны к высокоэластическим деформациям, имеют повышенные прочностные свойства и хорошую температурную стойкость. Каркас, выполненный из полимерного композиционного материала, не подвержен коррозии и гниению, стоек к действию агрессивных сред, обладает прочностью на уровне высококачественных конструкционных сталей и высокой усталостной прочностью, имеет хорошие диэлектрические свойства, что позволяет создать плиту и шпалу, которые удовлетворяют требованиям диэлектричности, прочности, износостойкости и долговечности в условиях переменных силовых и природно-климатических воздействий. Использование полимерных материалов для изготовления каркасов позволяет обеспечить во времени стабильность их формы и размеров, а значит и пути в целом. В зависимости от класса пути каркасы могут быть выполнены из одного материала или из разных: в пути с малой грузонапряженностью каркасы могут быть выполнены из полиэтилена; в пути со средней грузонапряженностью каркасы могут быть выполнены из сшитого полиэтилена или каркас плиты может быть выполнен из полиэтилена, а каркас шпалы из сшитого полиэтилена; в пути с высокой грузонапряженностью каркас шпалы может быть выполнен из полиэтилена или сшитого полиэтилена, а каркас шпалы - из полимерного композиционного материала.

Правильное и неизменное положение рельсовых нитей в процессе длительной и интенсивной эксплуатации (стабильность пути) обеспечивается за счет надежной фиксации шпал в выполненных в каркасе плиты соответствующих установочных углублениях, форма и размеры которых соответствуют заглубленной части шпалы.

Ячейки каркасов шпалы и плиты для слабонагруженного пути могут иметь одинаковую площадь. С повышением грузонапряженности пути в первую очередь увеличивается величина статических и динамических нагрузок, действующих на шпалу, прочность которой на таких путях должна быть повышенной. Повышение прочности шпалы в заявляемой конструкции пути осуществляется в том числе и за счет уменьшения площади ячеек каркаса - чем больше грузонапряженность пути, тем меньше площадь ячеек. Необходимый диапазон прочности шпалы достигается в том случае, когда площадь ячеек каркаса шпалы меньше площади ячеек каркаса плиты не более чем в 4 раза. Дальнейшее уменьшение площади ячеек шпалы приведет только к перерасходу материала каркаса.

Возможность использования внешних стенок формообразующих ячеистых каркасов в качестве стенок несущей плиты и шпалы без формирования внешнего защитного слоя объясняется тем, что формообразующие каркасы не нуждаются в дополнительной внешней защите, так как обладают хорошими диэлектрическими свойствами, не подвержены коррозии и гниению, стойки к действию агрессивных сред. Отсутствие защитного слоя позволяет снизить расход материала и стоимость пути в целом.

В каждой ячейке каркаса наполнитель (полимерный материал, бетон, полимерцементогрунт) находится в контакте только с ее стенками, а при наличии во внутренних стенках каркаса перфорации образуется дополнительная связь между наполнителями соседних ячеек.

Заполнение ячеек обоих каркасов бетоном или полимерцементогрунтом делает конструкцию пути достаточно дешевой. Полимерцементогрунт можно рассматривать как разновидность бетона, который состоит из связующего - цемента, инертного материала (заполнителя) - грунта, полимерной добавки, растворенной в воде.

Заполнение ячеек, по крайней мере, одного каркаса, преимущественно каркаса шпалы, полимерным материалом придает конструкции пути повышенные прочностные, упругие, диэлектрические свойства, устойчивость к действию агрессивных сред. В качестве полимерного материала может быть использован, например, полиэтилен или полипропилен (группа полиолефинов).

Так как излишне жесткая конструкция несущей плиты и шпалы может быть повреждена при интенсивных циклических и динамических нагрузках от подвижного состава, при испытаниях было установлено, что для повышения упругости плиты и шпалы желательно, чтобы они (в зависимости от класса пути) имели модуль упругости от 1500 мега паскалей до 21000 мега паскалей. Несущая плита и шпала с модулем упругости менее 1500 мега паскалей не обладают достаточной жесткостью, что может привести к их смятию, а плита и шпала с модулем упругости более 21000 мега паскалей не повышают упругость основания. Упругость этих элементов обеспечивается конструкцией и материалом каждого из каркасов и связанного с ними наполнителя. Упругие свойства бетона и полимерцементогрунта могут быть оптимизированы полимерной добавкой, которая одновременно с увеличением упругости бетона или полимерцементогрунта увеличивает и их прочность, в частности, за счет повышения водонепроницаемости и стойкости к образованию трещин, уменьшения усадочных деформаций. Полимерная добавка выбирается из числа известных добавок.

Ширина несущей плиты больше длины шпалы на 1/3-1/4 ее часть, что обеспечивает надежное соединение плиты и шпалы, без разупрочнения торцевых участков плиты.

Для изготовления заявляемого конструктивно и технологически простого безбалластного пути с использованием ячеистых каркасов не требуется какого-либо специального оборудования и сложной технологии.

При проведении поиска по источникам патентной и научно-технической литературы не обнаружено решений, содержащих совокупность предлагаемых признаков для решения поставленной задачи, что позволяет сделать вывод о соответствии заявляемого технического решения критерию патентоспособности «новизна» и «изобретательский уровень».

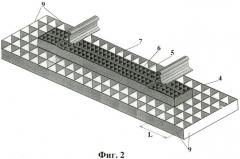

Заявляемое техническое решение иллюстрируется чертежами, где схематично изображено: на фиг.1 - ячеистый каркас шпалы; на фиг.2 - каркас несущей плиты с каркасом шпалы (в сборе); на фиг.3 - вид сбоку фиг.2.

Безбалластный рельсовый путь состоит из, установленной на подготовленном основании 1 несущей армированной плиты 2, на которой установлены армированные шпалы 3. В качестве арматуры для плиты 2 использован формообразующий ячеистый каркас 4 сотовидной формы, а в качестве арматуры для шпалы 3 использован формообразующий ячеистый каркас 5 сотовидной формы. Каркасы 4 и 5 выполнены из полимерного материала, в качестве которого может быть использован полимерный материал из группы полиолефинов, например полиэтилен, или сшитый полимер, например сшитый полиэтилен, а также полимерный композиционный материал, например стеклопластик на основе термореактивной синтетической смолы.

Каждая шпала 3 заглублена на высоту H в выполненном в каркасе 4 плиты 2 установочном углублении, форма и размеры которого соответствуют заглубленной части шпалы 3. Высота H заглубления шпалы может быть 1/3-1/2 высоты шпалы, что является достаточным для надежной фиксации шпалы в заданном положении.

Площадь ячеек 6 каркаса 5 шпалы 3 меньше площади ячеек 7 каркаса 4 плиты 2 не более чем в 4 раза. При испытаниях было установлено, что для пути с высокой грузонапряженностью оптимальными являются следующие величины: площадь каждой ячейки 6 каркаса 5 шпалы 3 равна 25 см2 (стороны ячеек 5×5 см), а площадь ячейки 7 каркаса 4 плиты 2 равна 100 см2 (стороны ячеек 10×10 см).

Внешние стенки 8 формообразующего каркаса 5 являются внешними стенками шпалы 3. Внешние стенки 9 формообразующего каркаса 4 являются внешними стенками плиты 2. Внутренние стенки ячеек 6 и 7 каркасов 4 и 5 имеют перфорацию (на чертеже не показано). Ячейки 6 и 7 каркасов 4 и 5 могут быть заполнены бетоном или ячейки, по крайней мере, одного каркаса, преимущественно ячейки 6 каркаса 5 шпалы 3, заполнены полимерным материалом. Несущая плита 2 в целом имеет модуль упругости от 1500 мега паскалей до 21000 мега паскалей. Шпала 3 в целом имеет модуль упругости от 1500 мега паскалей до 21000 мега паскалей. Ширина несущей плиты 2 больше длины шпалы 3 на 1/3-1/4 часть L. Оптимальная толщина стенок ячеек 7 каркаса 4 равна 1,5-10 мм (в зависимости от класса пути), а толщина стенок ячеек 6 каркаса 5 (в зависимости от класса пути) равна 5-10 мм.

В результате проведенных испытаний было установлено, что для создания прочного безбалластного рельсового пути толщина плиты 2 должна быть равна (в зависимости от класса пути) от 150 до 300 мм, а толщина шпалы 3 - от 100 до 200 мм.

Для заявляемой конструкции безбалластного пути формуют каркас 5, форма которого полностью соответствует форме и размерам шпалы 3; в заранее определенные ячейки 6 каркаса 5 устанавливают элементы, относящиеся к рельсовым скреплениям, например анкера, закладные детали и т.п.; формуют каркас 4, форма которого полностью соответствует форме и размерам несущей плиты 2.

Заявляемая конструкция безбалластного пути может быть выполнена как монолитной, так и разборной. Монолитную конструкцию изготавливают:

- либо на заводе: устанавливают каркас 5 шпалы 3 в каркас 4 плиты 2; заполняют ячейки 6 и 7 каркасов 4 и 5 наполнителем - бетоном; уплотняют бетон, например, вибрацией.

После затвердевания бетона на полученную монолитную конструкцию устанавливают и закрепляют рельсы, а затем в собранном виде доставляют на место строительства пути и укладывают на плитное основание 1, расположенное на утрамбованном земляном полотне;

- либо непосредственно на месте строительства пути: на основание 1 укладывают каркас 4 плиты 2; вставляют в него каркас 5 шпалы 3; заполняют ячейки 6 и 7 каркасов 4 и 5 наполнителем - бетоном или полимерцементогрунтом; уплотняют наполнитель, например, вибрацией.

После затвердевания наполнителя на полученную монолитную конструкцию устанавливают и закрепляют рельсы.

Разборная конструкция заявляемого безбалластного пути также может изготавливаться либо на заводе, либо непосредственно на месте строительства пути: в установочные углубления готовой плиты 2 вставляют готовые шпалы 3, после чего устанавливают и закрепляют рельсы.

Если для заполнения ячеек 6 каркаса 5 шпалы 3 используют полимерный материал, то в каркас 4 плиты 2 готовую шпалу 3 могут укладывать до заполнения ячеек 7 плиты 2 или после заполнения на свежий или уже затвердевший заполнитель ячеек 7.

Все работы проводятся с использованием простой технологии с помощью обычной техники.

При эксплуатации в условиях повышенных статических, циклических и динамических нагрузок со стороны подвижного состава каркас 5 шпалы 3 принимает на себя часть этих нагрузок, а оставшаяся нагрузка передается на соседние ячейки 6 с наполнителем. Ячейки 6, связанные между собой в пространственной структуре каркаса 5, распределяют нагрузку на большие поверхности плиты 2, в результате снижается величина вертикального напряжения на нее, то есть снижается вероятность ее разрушения. Распределенная нагрузка воспринимается каркасом 4 плиты 2, ячейками 7 с наполнителем. Ячейки 7 также связаны между собой в пространственной структуре каркаса 4, что позволяет распределять нагрузку на большие поверхности основания 1, в том числе и на земляное полотно, в результате чего снижается величина вертикального напряжения на основания 1 и земляное полотно, то есть снижается вероятность их разрушения. Высокая собственная жесткость каркасов 4 и 5 обеспечивает минимальную деформацию упругих заполнителей ячеек 6 и 7 под действием нагрузки. Благодаря упругим свойствам наполнителя снижается уровень разрушительных упругих колебаний в плите 2 и шпале 3, что также увеличивает защиту пути в целом и увеличивает срок его службы.

Заявляемый безбалластный путь конструктивно и технологически прост, имеет малую материалоемкостью, высокую точность геометрических параметров, обладает необходимыми показателями прочности, упругости и диэлектричности и обеспечивает стабильность пути, что позволяет эксплуатировать данный путь в условиях повышенных статических, циклических и динамических нагрузок.

1. Безбалластный путь, содержащий несущую армированную плиту, на которой установлены армированные шпалы, отличающийся тем, что в качестве арматуры использованы формообразующие ячеистые каркасы сотовидной формы, выполненные из полимерного, в том числе и полимерного композиционного, материала, при этом шпалы зафиксированы в выполненных в каркасе плиты установочных углублениях, форма и размеры которых соответствуют заглубленной части шпалы.

2. Безбалластный путь по п.1, отличающийся тем, что в качестве полимерного материала использован полимерный материал из группы полиолефинов, например полиэтилен, или сшитый полимер, например сшитый полиэтилен.

3. Безбалластный путь по п.1, отличающийся тем, что в качестве полимерного композиционного материала использован стеклопластик на основе термореактивной синтетической смолы.

4. Безбалластный путь по п.1, отличающийся тем, что площадь ячеек каркаса шпалы меньше площади ячеек каркаса плиты.

5. Безбалластный путь по п.1, отличающийся тем, что площадь ячеек каркаса шпалы меньше площади ячеек каркаса плиты не более чем в 4 раза.

6. Безбалластный путь по п.1, отличающийся тем, что внешние стенки формообразующего каркаса шпалы являются ее внешними стенками.

7. Безбалластный путь по п.1, отличающийся тем, что внешние стенки формообразующего каркаса плиты являются ее внешними стенками.

8. Безбалластный рельсовый путь по п.1, отличающийся тем, что внутренние стенки ячеек каркасов имеют перфорацию.

9. Безбалластный путь по п.1, отличающийся тем, что ячейки каркасов заполнены бетоном или полимерцементогрунтом.

10. Безбалластный путь по п.1, отличающийся тем, что ячейки, по крайней мере, одного каркаса, преимущественно каркаса шпалы, заполнены полимерным материалом.

11. Безбалластный путь по п.1, отличающийся тем, что несущая плита в целом имеет модуль упругости от 1500 до 21000 МПа.

12. Безбалластный путь по п.1, отличающийся тем, что шпала в целом имеет модуль упругости от 1500 до 21000 МПа.

13. Безбалластный путь по п.1, отличающийся тем, что ширина готовой несущей плиты больше длины шпалы на 1/3-1/4 часть.