Элемент качения и способ его изготовления

Иллюстрации

Показать всеИзобретения относятся к области машиностроения, а именно к подшипниковым узлам и линейным направляющим машин, работающих в условиях предельных скоростных и нагрузочных режимов. Элемент качения содержит тело (1) качения с рабочей поверхностью качения, контактирующей с опорными поверхностями дорожек качения, по меньшей мере, одну шестерню (7), установленную соосно с телом (1) качения и зацепленную с зубьями, расположенными эквидистантно дорожкам качения, при этом шестерня (7) зафиксирована от проворота относительно тела качения вокруг их общей оси вращения. По меньшей мере, с одной из торцевых сторон шестерни (7) выполнено несквозное углубление в форме окружности, коаксиальной делительной окружности шестерни (7), в углубление вставлено тело (1) качения с возможностью центрирования для соосной его установки с шестерней (7), и шестерня зафиксирована от разъединения от тела (1) качения в направлении оси совместного вращения шестерни (7) и тела (1) качения. Также предложен способ изготовления вышеописанного элемента качения. Способ заключается в том, что шестерню (7) изготавливают в виде отдельного элемента с несквозным центральным углублением, выполненным, по меньшей мере, с одной ее торцевой стороны и образующим центрирующую поверхность с диаметром, меньшим диаметра вершин зубьев и большим диаметра впадин зубьев, при этом шестерню (7) насаживают на торец тела (1) качения, сопрягая центрирующую поверхность шестерни (7) с поверхностью тела (1) качения, после чего скрепляют шестерню (7) с телом (1) качения, предотвращая, по меньшей мере, проворот шестерни (7) относительно тела (1) качения вокруг их общей оси вращения. Технический результат: повышение надежности работы и ресурса подшипника при использовании в условиях предельно возможных скоростных и нагрузочных режимов. 2 н. и 17 з.п. ф-лы, 13 ил.

Реферат

Изобретение относится к области машиностроения, а именно к подшипниковым узлам и линейным направляющим машин, работающих в условиях предельных скоростных и нагрузочных режимов.

Известен способ изготовления элемента качения, заключающийся в том, что изготавливают тела качения с рабочей поверхностью качения, контактирующей с опорными поверхностями дорожек качения, а на поверхности тела качения изготавливают зубья синхронизирующей шестерни, контактирующие с зубьями зубчатых венцов, расположенными эквидистантно опорным поверхностям дорожек качения (см. патент US 3938865 А, опубл. 17.02.1976).

Из того же источника информации известен и элемент качения, содержащий тело качения с рабочей поверхностью качения, контактирующей с опорными поверхностями дорожек качения, шестерни, установленные соосно с телом качения и зацепленные с зубьями зубчатых венцов, расположенными эквидистантно дорожкам качения, при этом шестерни выполнены заодно с телом качения.

Недостатками известного способа изготовления и элемента являются низкая точность угла позиционирования зубьев шестерен на противоположных сторонах одного элемента из-за необходимости раздельного выполнения противоположных зубьев и недостаточная надежность работы подшипника.

Известен способ изготовления элемента качения, заключающийся в том, что изготавливают тела качения с рабочей поверхностью качения, контактирующей с опорными поверхностями дорожек качения, а также изготавливают, по меньшей мере, одну синхронизирующую зубчатую шестерню, контактирующую с зубьями, расположенными эквидистантно опорным поверхностям, установленную соосно с осью вращения тела качения и связанную с ним (см. патент JP 9100836 А, опубл. 15.04.1997, и патент РФ 2135851 С1, опубл. 27.08.1999).

Из этого же источника известен и элемент качения, содержащий тело качения с рабочей поверхностью качения, контактирующей с опорными поверхностями дорожек качения, шестерни, установленные соосно с телом качения и зацепленные с зубьями, расположенными эквидистантно дорожкам качения, при этом шестерни зафиксированы от проворота относительно тела качения вокруг их общей оси вращения за счет их установки на шлицах, выполненных на противоположных сторнах тела качения.

Недостатками известного способа изготовления и элемента являются низкая точность угла позиционирования зубьев шестерен на противоположных сторонах одного элемента и недостаточная надежность работы подшипника из-за необходимости раздельного выполнения противоположных шлицов тела качения и недостаточная надежность работы подшипника.

Техническим результатом заявленных изобретений является повышение надежности подшипниковых узлов за счет повышения точности изготовления элементов качения с шестернями.

Поставленная задача достигается тем, что при изготовлении элемента качения, заключающемся в том, что изготавливают, по меньшей мере, одно тело качения с рабочей поверхностью качения, контактирующей с опорными поверхностями дорожек качения, а также изготавливают, по меньшей мере, одну синхронизирующую зубчатую шестерню, контактирующую с зубьями, расположенными эквидистантно опорным поверхностям, установленную соосно с осью вращения тела качения и связанную с ним, согласно изобретению шестерню изготавливают в виде отдельного элемента с несквозным центральным углублением, выполненным, по меньшей мере, с одной ее торцевой стороны и образующим центрирующую поверхность с диаметром, меньшим диаметра вершин зубьев и большим диаметра впадин зубьев, при этом шестерню насаживают на торец тела качения, сопрягая центрирующую поверхность шестерни с поверхностью тела качения, после чего скрепляют шестерню с телом качения, предотвращая, по меньшей мере, проворот шестерни относительно тела качения вокруг их общей оси вращения.

Поставленная задача в части способа достигается также тем, что центрирующую поверхность шестерни выполняют с диаметром, равным ее делительной окружности.

Поставленная задача в части способа достигается также тем, что в шестерне выполняют сквозное отверстие с диаметром, меньшим диаметра центрального углубления, а прикрепляют ее к телу качения путем приваривания к торцевой его поверхности, по меньшей мере, на части окружности сквозного отверстия шестерни.

Поставленная задача в части способа достигается также тем, что в сквозных отверстиях тела качения и шестерни устанавливают общую цилиндрическую ось и фиксируют от проворота шестерню относительно тела качения за счет смещения цилиндрической оси относительно оси центрального углубления шестерни.

Поставленная задача в части способа достигается также тем, что тело качения и шестерню устанавливают на общей цилиндрической оси и фиксируют от проворота шестерню относительно тела качения при помощи продольных выступов и пазов на поверхности цилиндрической оси и ответных выступов и пазов в отверстиях тела качения и шестерни, в которых расположена цилиндрическая ось.

Поставленная задача в части способа достигается также тем, что шестерню фиксируют от разъединения с телом качения в направлении оси их совместного вращения.

Поставленная задача в части устройства достигается тем, что элемент качения, содержит тело качения с рабочей поверхностью качения, контактирующей с опорными поверхностями дорожек качения, по меньшей мере, одну шестерню, установленную соосно с телом качения и зацепленную с зубьями, расположенными эквидистантно дорожкам качения, при этом шестерня зафиксирована от проворота относительно тела качения вокруг их общей оси вращения. Согласно изобретению, по меньшей мере, с одной из торцевых сторон шестерни выполнено несквозное углубление в форме окружности, коаксиальной диаметру делительной окружности шестерни, в углубление вставлено тело качения с возможностью центрирования для соосной его установки с шестерней, и шестерня зафиксирована от разъединения от тела качения в направлении оси совместного вращения шестерни и тела качения.

Поставленная задача в части устройства достигается также тем, что диаметр углубления шестерни равен диаметру ее делительной окружности.

Поставленная задача в части устройства достигается также тем, что тело качения выполнено в виде цилиндра, а диаметр углубления шестерни соответствует наружному диаметру тела качения.

Поставленная задача в части устройства достигается также тем, что шестерни установлены на противоположных торцах тела качения, при этом угловое положение одной шестерни элемента качения согласовано с положением другой шестерни последнего.

Поставленная задача в части устройства достигается также тем, что шестерня соединена с телом качения при помощи неразъемного соединения, например при помощи сварки.

Поставленная задача в части устройства достигается также тем, что несквозное углубление выполнено на двух противоположных сторонах шестерни, и в каждое углубление шестерни вставлено тело качения.

Поставленная задача в части устройства достигается также тем, что в телах качения и шестерне выполнены сквозные отверстия со смещением относительно оси их вращения, в которых установлена общая цилиндрическая ось, фиксирующая от проворота шестерню относительно тела качения.

Поставленная задача в части устройства достигается также тем, что цилиндрическая ось выполнена в виде крепежного элемента, например заклепки.

Поставленная задача в части устройства достигается также тем, что тело качения выполнено в виде усеченного конуса.

Поставленная задача в части устройства достигается также тем, что контактная поверхность тела качения выполнена сферической или тороидальной.

Поставленная задача в части устройства достигается также тем, что элемент качения снабжен ограничителем осевого смещения, выполненным из кольцевых плоских поверхностей и постоянно контактирующего с ними дискового выступа.

Поставленная задача в части устройства достигается также тем, что выступ расположен на элементе качения, а кольцевые плоские поверхности расположены на опорной поверхности, по меньшей мере, одной из дорожек качения.

Поставленная задача в части устройства достигается также тем, что дисковый выступ выполнен в виде кольца, надетого на тело качения и контактирующего с торцевыми поверхностями зубьев шестерни.

Поставленная задача в части устройства достигается также тем, что дисковый выступ выполнен заодно с шестерней.

Изобретения поясняются при помощи чертежей.

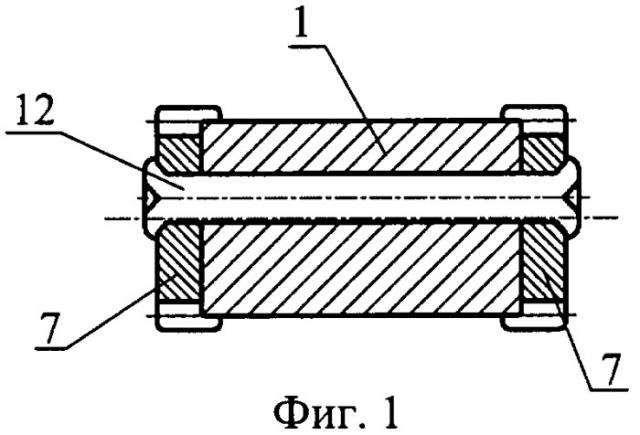

На фиг.1 показан элемент качения с расположенными на противоположных сторонах тела качения шестернями.

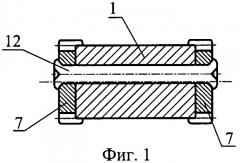

На фиг.2 - то же, элемент с ограничителем осевого смещения, выполненным заодно с шестерней.

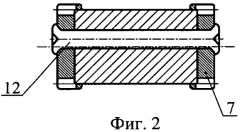

На фиг.3 - то же, с утолщенным ограничителем осевого смещения.

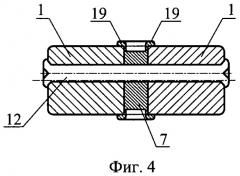

На фиг.4 - элемент, собранный из двух тел качения и одной шестерни.

На фиг.5 - элемент качения с приваренными к телу качения шестернями.

На фиг.6 - элемент качения в изометрии, подсборка.

На фиг.7 - то же, элемент качения с ограничителем осевого смещения.

На фиг.8 - то же, элемент качения с одной шестерней.

На фиг.9 показана последовательность сборки подшипника с элементами качения.

На фиг.10 - то же, собранный подшипник.

На фиг.11 показан собранный подшипник с ограничителями осевого смещения, выполненными отдельно от шестерни.

На фиг.12 показан вариант использования элемента качения в механизме с линейной направляющей.

На фиг.13 показан вариант использования элемента качения в шатунном механизме.

Описываемый элемент содержит тело качения 1 с рабочей поверхностью 2 качения, контактирующей, как показано на фиг.9 и 10, с опорными поверхностями 3 и 4 дорожек качения соответственно внутренней 5 и наружной 6 обойм. На противоположных сторонах тела 1 качения, соосно с ним, установлены шестерни 7, зацепленные с зубьями, в данном случае зубчатых венцов 8 и 9, расположенными эквидистантно дорожкам качения. С торцевой стороны каждой шестерни 7 выполнено несквозное углубление 10 в форме окружности, коаксиальной диаметру делительной окружности шестерни 7. В углубление 10 вставлено тело 1 качения, которое центрируется, обеспечивая соосную его установку с шестерней 7. Для корректной совместной работы зацепления и подшипника диаметр углубления 10 и наружный диаметр тела 2 качения соответствуют диаметру делительной окружности шестерни 7. Центрирование, по существу, происходит по участкам углубления 10, проходящим по поверхности зубьев шестерни 7.

Для фиксирования шестерни 7 от проворота относительно тела 1 качения в ней выполняют сквозное отверстие 11 с диаметром, меньшим диаметра углубления 10, и приваривают шестерню 7 к торцевой поверхности тела 1 качения, по окружности отверстия 11 (фиг.5).

Либо выполняют сквозные отверстия в теле 1 качения и шестерне 7. Причем отверстия смещены относительно оси совместного их вращения. В отверстия устанавливают общую цилиндрическую ось 12, которая фиксирует шестерню 7 от проворота относительно тела 1 качения за счет смещения цилиндрической оси 12 относительно оси углубления 10. При выполнении цилиндрической оси 12 в виде крепежного элемента, например заклепки, она выполняет функции фиксации в осевом направлении, для предотвращения разъединения тела 1 качения и шестерни 7.

При выполнении элемента качения с одной шестерней 7 желательно ее устанавливать симметрично в средней его части. Для такой установки углубление 10 выполняют на двух противоположных торцевых сторонах шестерни 7, и в каждое углубление 10 устанавливают тело 1 качения (см. фиг.4 и 8). Наиболее подходящим вариантом фиксации шестерни 7 и тела 1 от проворота является крепление с помощью цилиндрической оси 12, расположенной в сквозных отверстиях тел 1 и шестерни 7, смещенных относительно оси их совместного вращения.

Элемент качения может выполняться с двумя шестернями 7, установленными на противоположных торцах тела 1 качения. При таком выполнении угловое положение шестерен должно быть согласовано между собой для исключения перекоса тела 1 качения относительно образующей линии опорных поверхностей 3 и 4.

Элемент качения может быть снабжен ограничителем осевого смещения, выполненным из плоских кольцевых поверхностей 18 канавки и постоянно контактирующего с ними дискового выступа 19. Выступы 19 могут быть выполнены в виде отдельных колец, надеваемых на тело 1 качения (см. фиг.11). Либо выступ 19 выполнен заодно с шестерней 7 (фиг.3 и 7). Канавка с поверхностями 18 может быть выполнена в виде кольцевой проточки на опорной поверхности 3 внутренней обоймы 5.

Возможна фиксация шестерен 7 от проворота относительно тел 1 качения при помощи шпоночного или шлицевого соединения. При этом цилиндрическая ось 12 может быть установлена соосно с шестерней и телом 1 качения, а в оси 12 выполнен шпоночный паз с установленной в ней шпонкой 20 (см. фиг.11).

Описываемый элемент качения работает следующим образом. В случае использования его в качестве элемента в подшипнике качения (см. фиг.10, 11) радиальная нагрузка между валом и корпусом или другим звеном кинематической цепи передается посредством вращающихся друг относительно друга внутренней 5 и наружной 6 обойм и расположенных между их опорными поверхностями 3 и 4 вращающихся тел 1 качения. Тела 1 качения синхронизированы с опорными поверхностями 3 и 4 посредством планетарного зубчатого зацепления, состоящего из зубчатых венцов 8 и 9 соответственно внутренней 3 и наружной 4 обойм и зацепленных с ними шестерен 7, зафиксированных на телах 1 качения.

Такая синхронизация позволяет исключить касание тел 1 между собой, что дает возможность отказаться от такого элемента подшипника, как сепаратор. В таком случае полностью исключается трение скольжения в подшипнике качения. Но основным фактором, определяющим выбор в пользу заявленного технического решения, является исключение проскальзывания тела 1 качения относительно опорных поверхностей 3 и 4 подшипника. Так, при входе тела 1 в уменьшенный под действием радиальной нагрузки рабочий зазор между опорными поверхностями 3 и 4, тело испытывает сопротивление. Для того чтобы вкатиться в уменьшенный зазор, тело 1 должно иметь достаточное сцепление с опорными поверхностями, определяемое силой трения скольжения. В сепараторных подшипниках входящее в рабочую зону тело 1 дополнительно толкается сепаратором. А сепаратор, в свою очередь, толкается телом 1, выходящим из зоны действия нагрузки. Окружная сила, толкающая как тело 1 качения, так и сепаратор, образуется в результате действия крутящего момента от сил трения скольжения между телом 1 качения и опорными поверхностями 3 и 4.

При повышении сопротивления входу тела 1 в зону действия нагрузки происходит проскальзывание опорных поверхностей 3 и 4 относительно рабочей поверхности 2 тела 1, выходящего из зоны действия нагрузки. Значит, сепаратор не получает окружного усилия и не может помочь телу 1, входящему в зону действия нагрузки, который также проскальзывает относительно опорных поверхностей 3 и 4. Проскальзывание же под действием нагрузки, в свою очередь, вызывает приваривание вершин неровностей (при стальных деталях подшипника) или эрозионное изнашивание поверхностей.

При этом следует отметить, что стремление снизить коэффициент трения скольжения контактных поверхностей подшипника для минимизации последствий проскальзывания и снижения трения в сепараторе, приводит к снижению крутящего момента, ведущего тело 1 качения, что, в свою очередь, способствует интенсификации проскальзывания.

Эффект снижения крутящего момента удерживает тенденцию к снижению отношения диаметра тел качения к диаметру обойм, хотя такой путь ведет к увеличению нагрузочной способности подшипника за счет увеличения тел качения. Уменьшение отношения указанных диаметров ограничено также прочностными параметрами сепаратора. В пределе такой сепаратор вырождается в упругую полосу, которая не в состоянии совершать силовые функции вталкивания тел качения в уменьшенный зазор.

В связи с этим следует обратить внимание на то, что при снижении такого отношения уменьшается и расстояние между точками опор, являющихся телами 1 качения, что уменьшает величину деформации обоймы подшипника в зоне действия нагрузки. Значит, потребуются меньшие усилия по вводу тела 1 качения в зону нагрузки.

Что касается тех тел 1 качения, которые находятся вне зоны нагрузки, то они перемещаются в увеличенном радиальном зазоре между опорными поверхностями 3 и 4. Так как у тел 1 отсутствует сцепление одновременно с обеими опорными поверхностями 3 и 4, то крутящий момент, перекатывающий тела 1, отсутствует. Центробежная сила прижимает тела 1 качения к наружной обойме 6, а сепаратор толкает тела 1 в окружном направлении. В зависимости от соотношения сил трения в парах тело - сепаратор и тело - опорная поверхность 4, тело 1 будет проскальзывать либо относительно опорной поверхности 4, либо относительно сепаратора.

Таким образом, представляется, что основным разрушающим фактором подшипника качения является процесс проскальзывания контактных поверхностей.

Все перечисленные проблемы подшипников качения, а также линейных опор качения, решаются путем зубчатой синхронизации тел 1 качения и опорных поверхностей 3 и 4. На всем периметре зубчатого подшипника гарантировано сцепление тел 1 качения с обеими опорными поверхностями. Значит, отсутствует проскальзывание контактных поверхностей. Каждое тело 1, входящее в зону действия нагрузки, вкатывается в уменьшенный зазор с помощью собственных шестерен 7, а в ненагруженной зоне тела 1 перекатываются без проскальзывания. При этом отсутствие сепаратора позволяет сблизить тела 1, увеличив их число в нагруженной зоне и уменьшив деформации опорных поверхностей обойм.

Кроме того, отказ от сепаратора позволяет уменьшить отношение диаметров тел 1 качения и обойм подшипника. Такое решение позволит повысить нагрузочные и скоростные характеристики подшипника при уменьшенных габаритах.

Следует отметить, что наибольший эффект от использования зубчатых подшипников может быть получен при использовании их в механизмах с переменной скоростью за цикл и в линейных опорах качения.

Так, например, в паре шатун - кривошип (см. фиг.13), обойма 6, установленная в шатуне 13, за оборот кривошипа 14 два раза меняет направление углового качания вокруг оси вращения. Значит, тела 1 качения за оборот вала то разгоняются, то тормозятся, что является дополнительным фактором, интенсифицирующим процесс проскальзывания. Кроме того, в сепараторном подшипнике сепаратор испытывает переменные нагрузки, действующие в окружном направлении, которые разрывают его на повышенных частотах вращения вала.

В механизмах с линейными опорами, как представляется, нет альтернативы зубчатым элементам качения. Пары скольжения требуют решения проблем гарантированного подвода смазки под давлением к контактным поверхностям, а в опорах качения без зубчатой синхронизации контактных поверхностей - проскальзывание неизбежно. Вариант выполнения такого механизма, например в качестве кривошипно-кулисного, показан на фиг.12, где 15 - кулисный камень или ползун, а 16 - контактные поверхности кулисы.

Главной проблемой при реализации зубчатых подшипников является их технологичность. При массовом производстве подшипников внецентровое шлифование тел качения является наиболее приемлемым процессом. Например, в известном подшипнике патента США такой вариант возможен из-за равенства диаметров тела качения и вершин зубьев шестерен. Однако выполнение зубьев на твердом теле качения возможно только с помощью электроэрозионной обработки, являющейся малопроизводительным процессом. При этом для обеспечения соосности контактной поверхности тела качения и делительного диаметра шестерни необходима центровка именно по готовой контактной поверхности тела качения.

Изготовление же зубчатого элемента качения из отдельных деталей требует соблюдения предельных точностей их центровки при высокой производительности процесса.

Изготовление элемента качения, описанное в прототипе, предполагает раздельное выполнение посадочных поверхностей под шестерни со сменой положения детали в зажимном приспособлении. При этом требуется и соблюдение условия точности углового позиционирования шлицев при их выполнении.

Представляется, что раздельное выполнение шестерен 7 с углублениями 10, центрированными по вершинам зубьев и надетыми на контактные поверхности тел 1 качения, более технологичный процесс. При этом современные достижения процесса сварки позволяют быстро и качественно скреплять легированные твердые сплавы без снижения твердости контактной поверхности за счет локального разогрева скрепляемых деталей. Сварка и другие способы крепления шестерен к телу качения производятся в оправках (на чертежах не показаны), обеспечивающих точное угловое позиционирование шестерен (в случае применения двух шестерен на торцах тела качения).

Крепление с помощью цилиндрической оси 12, смещенной от оси вращения элемента качения, предусматривает выполнение предварительных черновых отверстий как в теле 1 качения, так и в шестернях 7. Тела 1 собирают с шестернями 7, обеспечивая совпадение отверстий в пределах допуска. Сборку устанавливают в оправке, обеспечивающей необходимое угловое позиционирование шестерен 7, после чего выполняют чистовое эксцентричное отверстие, например, при помощи электроэрозионного оборудования, с минимальным съемом материала и приемлемой скоростью.

Ось 12 выполняет при этом функции фиксатора как от углового, так и осевого смещения шестерен 7 (при выполнении оси 12 в виде заклепки).

При выполнении элемента качения с одной шестерней 7, в последней выполняют углубления 10 с обеих сторон, в которые устанавливают тела 1 качения. В этом случае требуется соблюдение требований, как к соосности обоих углублений 10, выполняемых последовательно, так и к параллельности плоскостей, к которым прилегают торцы тел 1 после установки их в углубления 10.

Таким образом, описываемые технические решения позволяют значительно повысить эффективность работы круговых и линейных подшипников качения за счет увеличения их нагрузочной и скоростной характеристик при сохранении требуемого ресурса и приемлемой стоимости их изготовления.

1. Способ изготовления элемента качения, заключающийся в том, что изготавливают, по меньшей мере, одно тело качения с рабочей поверхностью качения, контактирующей с опорными поверхностями дорожек качения, а также изготавливают, по меньшей мере, одну синхронизирующую зубчатую шестерню, контактирующую с зубьями, расположенными эквидистантно опорным поверхностям, установленную соосно с осью вращения тела качения и связанную с ним, отличающийся тем, что шестерню изготавливают в виде отдельного элемента с несквозным центральным углублением, выполненным, по меньшей мере, с одной ее торцевой стороны и образующим центрирующую поверхность с диаметром, меньшим диаметра вершин зубьев и большим диаметра впадин зубьев, при этом шестерню насаживают на торец тела качения, сопрягая центрирующую поверхность шестерни с поверхностью тела качения, после чего скрепляют шестерню с телом качения, предотвращая, по меньшей мере, проворот шестерни относительно тела качения вокруг их общей оси вращения.

2. Способ по п.1, отличающийся тем, что центрирующую поверхность шестерни выполняют с диаметром, равным ее делительной окружности.

3. Способ по п.1, отличающийся тем, что в шестерне выполняют сквозное отверстие с диаметром, меньшим диаметра центрального углубления, а прикрепляют ее к телу качения путем приваривания к торцевой его поверхности, по меньшей мере, на части окружности сквозного отверстия шестерни.

4. Способ по п.1, отличающийся тем, что в сквозных отверстиях тела качения и шестерни устанавливают общую цилиндрическую ось, и фиксируют от проворота шестерню относительно тела качения за счет смещения цилиндрической оси относительно оси центрального углубления шестерни.

5. Способ по п.4, отличающийся тем, что шестерню фиксируют от разъединения с телом качения в направлении оси их совместного вращения.

6. Элемент качения, содержащий тело качения с рабочей поверхностью качения, контактирующей с опорными поверхностями дорожек качения, по меньшей мере, одну шестерню, установленную соосно с телом качения и зацепленную с зубьями, расположенными эквидистантно дорожкам качения, при этом шестерня зафиксирована от проворота относительно тела качения вокруг их общей оси вращения, отличающийся тем, что, по меньшей мере, с одной из торцевых сторон шестерни выполнено несквозное углубление в форме окружности, коаксиальной делительной окружности шестерни, в углубление вставлено тело качения с возможностью центрирования для соосной его установки с шестерней, и шестерня зафиксирована от разъединения от тела качения в направлении оси совместного вращения шестерни и тела качения.

7. Элемент качения по п.6, отличающийся тем, что диаметр углубления шестерни равен диаметру ее делительной окружности.

8. Элемент качения по п.6, отличающийся тем, что тело качения выполнено в виде цилиндра, а диаметр углубления шестерни соответствует наружному диаметру тела качения.

9. Элемент качения по п.6, отличающийся тем, что шестерни установлены на противоположных торцах тела качения, при этом угловое положение одной шестерни элемента качения согласовано с положением другой шестерни последнего.

10. Элемент качения по п.6, отличающийся тем, что шестерня соединена с телом качения при помощи неразъемного соединения, например при помощи сварки.

11. Элемент качения по п.6, отличающийся тем, что несквозное углубление выполнено на двух противоположных сторонах шестерни, и в каждое углубление шестерни вставлено тело качения.

12. Элемент качения по п.6, отличающийся тем, что в телах качения и шестерне выполнены сквозные отверстия со смещением относительно оси их вращения, в которых установлена общая цилиндрическая ось, фиксирующая от проворота шестерню относительно тела качения.

13. Элемент качения по п.12, отличающийся тем, что цилиндрическая ось выполнена в виде крепежного элемента, например заклепки.

14. Элемент качения по п.6, отличающийся тем, что тело качения выполнено в виде усеченного конуса.

15. Элемент качения по п.6, отличающийся тем, что контактная поверхность тела качения выполнена сферической или тороидальной.

16. Элемент качения по п.6, отличающийся тем, что он снабжен ограничителем осевого смещения элемента качения, выполненным из кольцевых плоских поверхностей и постоянно контактирующего с ними дискового выступа.

17. Элемент качения по п.16, отличающийся тем, что дисковый выступ расположен на элементе качения, а кольцевые плоские поверхности расположены на опорной поверхности, по меньшей мере, одной из дорожек качения.

18. Элемент качения по п.17, отличающийся тем, что дисковый выступ выполнен в виде кольца, надетого на тело качения и контактирующего с торцевыми поверхностями зубьев шестерни.

19. Элемент качения по п.17, отличающийся тем, что дисковый выступ выполнен заодно с шестерней.