Термогазохимическая установка

Иллюстрации

Показать всеИзобретение относится к теплотехнике и может быть использовано для автономного водяного отопления и воздушного обогрева, а также горячего водоснабжения жилых и производственных помещений и т.д. Техническим результатом является обеспечение эффективного теплосъема и длительного процесса горения. Для этого термогазохимическая установка, включающая вертикальный корпус, внутренний объем которого разделен на канал подачи вторичного воздуха и термогазохимический реактор, расположенный в верхней части корпуса и содержащий, по крайней мере, две горизонтально ориентированные перегородки, расположенные друг над другом с возможностью прохождения дымовых газов из камеры сгорания, снабжена двумя вертикально ориентированными переборками и горизонтально ориентированным поддоном, одна из переборок расположена со стороны задней стенки корпуса, снабжена отверстиями и сопряжена с поддоном, а другая размещена в верхней части корпуса и прикреплена к боковым двойным стенкам корпуса и крыше, канал подачи вторичного воздуха образован с одной стороны днищем и горизонтально ориентированным поддоном, а с другой стороны задней двойной стенкой корпуса и переборкой, каждая перегородка термогазохимического реактора сопряжена с переборками и выполнена объемной с полостью, образованной между двумя расположенными с зазором пластинами, верхняя из которых выполнена перфорированной, и сообщающейся с каналом подачи вторичного воздуха через отверстия в переборке. 5 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к теплотехнике и теплоэнергетике - к технике генерирования тепловой энергии и может быть использовано в промышленности, сельском хозяйстве, жилищно-коммунальном хозяйстве, на транспорте и других областях для автономного водяного отопления и воздушного обогрева, а также горячего водоснабжения жилых и производственных помещений, зданий и сооружений: гаражей, теплиц, хранилищ, ферм, дачных домиков и т.д. Кроме того, изобретение может быть использовано в составе технологических установок для сушки различных материалов или утилизации твердых бытовых отходов.

Известны различные модификации генераторов тепловой энергии, основанных на сжигании твердого, жидкого и газообразного видов топлива.

В частности известны конструкции печей, работающих на растительном топливе - дровах, торфяных брикетах, угле.

Известно отопительное устройство для дровяного топлива, содержащее топочную камеру, на которой смонтирован кожух с разнесенными по высоте входным и выходным каналами для циркуляции теплоносителя, и помещенный в кожух пучок вертикальных дымогарных труб, сообщенных нижними концами с камерой, а верхними - с дымовой трубой, имеющей подвижную заслонку. На входах дымогарных труб установлены воздушные жиклеры, связанные с атмосферой. Жиклер смонтирован в диффузоре, установленном на входе соответствующей дымогарной трубы, а над диффузором расположен завихритель газового потока. Завихритель выполнен в виде втулки с эллиптическим проходным сечением, определяемым из соотношения d=(0,7-0,8)D, где d - малая ось эллипса, a D - большая ось эллипса, равная внутреннему диаметру дымогарной трубы. В дымовой трубе над заслонкой установлен завихритель газового потока. Кожух внутри разделен по высоте параллельными горизонтальными полуперегородками, расположенными в шахматном порядке. Кожух заполнен пористым теплоемким материалом, например, металлической стружкой (патент РФ на полезную модель №20155, МПК: F24H 1/28).

Однако данное устройство не обеспечивает высокого КПД, эффективного теплосъема, длительности процесса горения при единовременной загрузке топлива. Кроме того, конструкция характеризуется сложностью, не позволяющей проводить очистку устройства в процессе его эксплуатации.

Известна печь, состоящая из топливника с топливной дверцей, колосниковой решетки, размещенной между топливником и зольником, зольника, дымовой трубы, внешнего дымоходного канала для отвода горячих дымовых газов из топливника к дымовой трубе, который расположен сверху над топливником. Зольник оборудован подвижной регулирующей заслонкой, а дымоходный канал соединен с топливником с помощью патрубка, расположенного в тыльной части топливника, и выполнен многооборотным, при этом его сечение имеет форму четырехугольника. Высота сечения дымоходного канала в 2-20 раз превышает его ширину, а объем составляет 0,1-1,5 объема топливника, при этом дымоходный канал образовывает трехстенное, открытое сверху и с одной стороны, коробчатое вместилище, вход дымоходного канала размещен на противоположной стороне от топливной дверцы, а между топливником и дымоходным каналом с трех сторон выполнены прорези для поступления воздуха (патент РФ на изобретение №2319077, МПК: F24B 7/00).

Известная печь имеет прямоугольное сечение, что негативно сказывается на эффективности конструкции с учетом образования так называемых «мертвых зон», в которых топливо не имеет возможности полностью прогореть.

Известен каталитический котел медленного горения, включающий корпус, дымоход, топливник с дверцей, колосниковую решетку, зольник, конвекторные трубы, расположенные внутри котла и размещенные по периметру внутри корпуса, проходящие сквозь перегородку, формирующую в верхней части топливника дожиговую камеру с дожиговым устройством, пропускающим топочные газы в дожиговую камеру, и камеру теплообмена. При этом дожиговое устройство имеет две каталитические решетки, в зазоре между которыми размещены под углом к горизонтальной плоскости и снаружи закрытые лепестковыми биметаллическими клапанами жиклеры подачи подогретого вторичного воздуха из вертикального канала подогрева вторичного воздуха, образованного дверцей топливника вместе с крышкой с регулировочными винтами, закрывающей участок корпуса котла в месте крепления лепестковых биметаллических клапанов, к задней части котла примыкает камера, являющаяся продолжением камеры теплообмена, сообщенная с дымоходом и соединенная с топливником газоходным каналом, над которым регулировочным винтом закреплен биметаллический термостат, расположенный под дымоходом, а конвекторные трубы выполнены с возможностью формирования потока топочных газов в камере теплообмена, препятствуя прямому прорыву их в дымоход (патент РФ на изобретение №2319909 МПК: F24H 1/46).

Однако известная конструкция не позволяет обеспечить высокую (не менее 85%) степень сжигания топлива при однофакельном горении его в камере сгорания, а при меньшей степени основного сжигания топлива камера дожигания не выполняет свою функцию.

Известна малогабаритная бытовая печь, содержащая вертикальный корпус с топкой в нижней части и дымоходным отверстием в верхней, а также камеру для приготовления пищи. Печь снабжена установленным над топкой блоком горизонтально ориентированных дымоходов, состоящим из дна с выемкой для прохода дымовых газов, крышки и вертикальной боковой стенки с направляющими дымовых газов, а также коллектором дымовой трубы, подсоединенным к дымоходному отверстию корпуса снаружи, при этом дно блока дымоходов, образующее свод топки, и направляющие дымовых газов сопряжены с внутренней поверхностью корпуса, крышка закрывает зазор между стенками корпуса и блока дымоходов (свидетельство РФ на полезную модель №49955 МПК: F24B 1/02).

Однако данное устройство имеет сложную конструкцию, не позволяющую проводить очистку устройства в процессе его эксплуатации. Кроме того, устройство характеризуется не достаточно высоким КПД, не обеспечивает эффективного теплосъема и длительности процесса горения при единовременной загрузке топлива.

Наиболее близким по технической сущности к заявляемому изобретению является «Котел Попова» - оборудование для нагрева водяного или воздушного теплоносителя. Применяется для аварийного отопления и в системах отопления различных по назначению помещений любых размеров, для просушки пиломатериалов, сельскохозяйственной продукции, отоплении теплиц, парников, парных, бань, саун и многого другого. Известное устройство состоит из двух камер сгорания: нижней камеры - камеры пиролиза и верхней камеры - камеры дожигания генераторных газов. Котел оборудован тремя регуляторами: под дверцей - малые трубы окислителей (регулируют мощность котла путем подачи кислорода в камеру пиролиза), на дымоходном патрубке сверху котла верхний шибер (регулирует экономические показатели котла путем изменения скорости выхода отработанных газов) и по центру спереди расположен внутренний шибер (позволяет избежать попадания газогенераторных газов в помещение). После розжига котла, прогрева и последующего перевода его в рабочий режим газогенерации, происходит процесс газификации топлива (очень похожий на пиролиз) в топочной камере при недостатке кислорода и воздействии низких температур (250-350 С°). Образующийся древесный газ, поднимаясь в верхнюю часть котла, соединяется с кислородом воздуха, который подается через систему инжекторов, воспламеняется и сгорает в камере дожигания, выделяя при этом большое количество тепла. Это тепло передается через теплообменные поверхности котловой воде (http://narod.ru/disk/6911941000/Kotly-Popova.doc.html).

Одним из существенных конструктивных недостатков известной конструкции является форма выполнения камер сгорания и дожигания. При значительных тепловых нагрузках происходит линейное расширение металла, а при охлаждении - линейное сжатие, что негативно сказывается на прочности конструкции и способствует достаточно быстрому разрушению конструкции.

Задачей, на решение которой направлено заявляемое техническое решение, является повышение КПД термогазохимической установки, увеличение возможного объема загрузки топлива при сохранении габаритных размеров и снижении весовых показателей конструкции. Заявляемая конструкция является технологичной в изготовлении, обладает низкой металлоемкостью и стойкостью к деформациям при тепловом расширении. Обладает эффектом памяти формы при линейном сжатии и расширении в результате тепловых перегрузок.

Технический результат, который может быть достигнут при использовании заявляемого изобретения, заключается в обеспечении доокисления дымовых газов в процессе их вывода, эффективного теплосъема и длительного процесса горения на одной загрузке топлива.

Поставленная задача решается тем, что термогазохимическая установка, включающая вертикально ориентированный корпус с днищем, крышей, передней, задней и боковыми стенками, выполненными двойными, при этом со стороны передней стенки выполнено загрузочное отверстие, а внутренний объем корпуса разделен на камеру сгорания, канал подачи вторичного воздуха и термогазохимический реактор, расположенный в верхней части корпуса и содержащий, по крайней мере, две горизонтально ориентированные перегородки, расположенные друг над другом с возможностью прохождения дымовых газов из камеры сгорания, согласно техническому решению снабжена двумя вертикально ориентированными переборками и горизонтально ориентированным поддоном, при этом одна из переборок расположена со стороны задней стенки корпуса, снабжена отверстиями и сопряжена с поддоном, а другая размещена в верхней части корпуса и прикреплена к боковым двойным стенкам корпуса и крыше, канал подачи вторичного воздуха образован с одной стороны днищем и горизонтально ориентированным поддоном, а с другой стороны задней двойной стенкой корпуса и переборкой, каждая перегородка термогазохимического реактора сопряжена с переборками и выполнена объемной с полостью, образованной между двумя расположенными с зазором пластинами, верхняя из которых выполнена перфорированной, и сообщающейся с каналом подачи вторичного воздуха через отверстия в переборке. Перфорационные отверстия верхней пластины перегородки выполнены с увеличивающимся от центра к периферии диаметром. Загрузочные отверстия камеры сгорания выполнены эллиптической формы. Корпус установки выполнен в форме прямого цилиндра, основанием которого является эллипс. Установка снабжена контуром водяной рубашки, размещенным между двойными стенками корпуса. Термогазохимический реактор содержит две, верхнюю и нижнюю, горизонтально ориентированные перегородки, при этом площадь сечения нижней перегородки составляет не более 60%, а площадь сечения верхней перегородки составляет не более 50% от площади поперечного сечения камеры сгорания соответственно.

Выбранная форма корпуса способствует увеличению срока службы. Кроме того, в результате изучения природы теплопроводности плоских и криволинейных стенок получен вывод о том, что изменение температур плоской стенки представляет собой линейную зависимость, в то время как изменение температуры криволинейной стенки не является линейной величиной. Поэтому для предотвращения тепловых деформаций, которые часто возникают в аналогичных конструкциях тепловыделяющих установок, выбрана криволинейная форма стенок корпуса. При эксплуатации устройства обеспечивается полное сгорание топлива, в результате которого углерод топлива превращается целиком в углекислый газ, а водород - в воду (пары воды). Содержащиеся в топливе другие элементы при полном его сгорании превращаются в соответствующие окислы (например, СО окисляется до СО2). Полное сгорание - это технология, при которой почти все газы, содержащиеся в дыме, сгорают. В результате сводится к минимуму эмиссия загрязняющих веществ, как, впрочем, и уменьшается возможность задымления обогреваемых помещений через открытую дверцу камеры сгорания. Кроме того, полное сгорание приводит к уменьшению расхода топлива, так как пепел, образовавшийся в результате первичного сгорания, не содержит золы (твердого углерода). Также полное сгорание ограничивает процесс наслоения сажи, так как в саже не образуются шлаки, что значительно уменьшает риск воспламенения в газоотводящих трактах устройства.

Изобретение поясняется следующими чертежами:

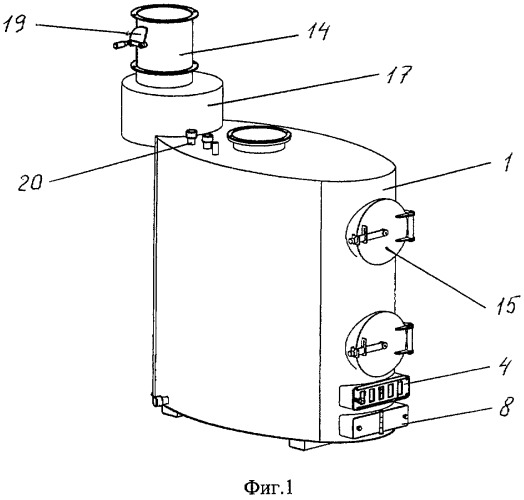

на фиг.1 представлено схематичное изображение заявляемого устройства (общий вид);

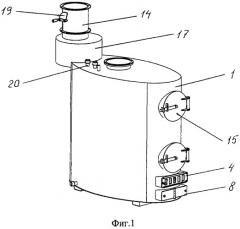

на фиг.2 схематично представлен вид спереди термогазохимической установки;

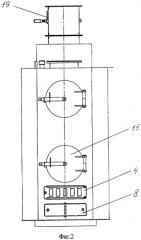

на фиг.3 представлено изображение верхней перегородки, формирующей часть термогазохимического реактора;

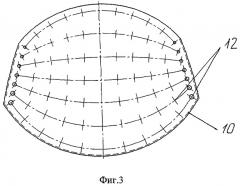

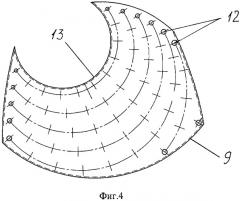

на фиг.4 представлено изображение нижней перегородки, формирующей часть термогазохимического реактора;

на фиг.5 представлено горизонтальное сечение заявляемого устройства по плоскости размещения верхней перегородки;

на фиг.6 представлено схематичное изображение расположения внутренних блоков и узлов установки.

Позициями на чертежах обозначены:

1 - корпус,

2 - камера сгорания,

3 - окно закладки топлива,

4 - заслонка,

5 - поддувало,

6 - колосниковая решетка,

7 - канал подачи вторичного воздуха,

8 - заслонка, регулирующая подачу вторичного воздуха,

9 - нижняя перегородка,

10 - верхняя перегородка,

11 - полость,

12 - перфорация,

13 - выемка,

14 - патрубок,

15 - дверца,

16 - контур водяной рубашки,

17 - накопитель дымовых газов,

18 - переборка,

19 - шиберная заслонка,

20 - подрывной клапан,

21 - поддон,

22 - переборка.

По способу передачи тепла заявляемое устройство относится к рекуперативным аппаратам, по выбросам отводящих газов - к теплопроводящим аппаратам конденсационного типа.

Заявляемое устройство представляет собой установку, способную обеспечить быстрый нагрев и длительное сохранение тепла в помещении. Установка содержит вертикально ориентированный корпус 1 с окнами 3 для организации закладки топлива и регулировки подводимого воздуха и отводимых дымовых газов. Корпус 1 выполнен в форме, близкой к цилиндру, в основании которого лежит эллипс, что помимо функциональных аэродинамических достоинств обеспечивает заявляемую конструкцию своеобразными эстетическими особенностями. Цилиндрическая форма выполнения корпуса 1 обеспечивает функциональное использование внутреннего объема устройства без образования так называемых «мертвых зон», при размещении топлива в которых не обеспечивается полное его прогорание. Кроме того, выбранная форма корпуса 1 позволяет избегать деформаций металла при критических тепловых нагрузках. Стенки корпуса и днище, как правило, выполнены двойными. Большую часть корпуса занимает камера сгорания 2, в нижней части которой размещена колосниковая решетка 6, представляющая собой металлический лист с симметрично расположенными прорезями для проникновения воздуха. На крыше корпуса размещен подрывной клапан 20, представляющий собой отверстие, герметично закрытое огнеупорным легко подрываемым материалом. Клапан 20 предохраняет конструкцию от разрушений в критических ситуациях. Колосниковая решетка 6 и горизонтально ориентированный поддон 21 формируют поддувало 5. Камера сгорания 2 снабжена окном подачи воздуха с заслонкой 4 решетчатого типа. Камера сгорания 2 снабжена двумя окнами для закладки топлива 3, выполненными на передней стенке корпуса 1 в виде круглых, размещенных друг под другом отверстий с герметично закрывающимися дверцами 15. Форма окон закладки топлива (круглые) 3 также предотвращает разрушение при нагреве и охлаждении установки. Дверцы по окружности уплотнены асбестовым шнуром с фторопластовой пропиткой. Камера сгорания 2 ограничена с одной стороны передней стенкой корпуса 1 установки, а с другой стороны - переборкой 18, которая разделяет внутреннее пространство корпуса установки на камеру сгорания и канал подачи вторичного воздуха. Переборка 18 сопряжена с горизонтально ориентированным поддоном 21. Канал подачи вторичного воздуха 7 размещен под камерой сгорания 2 и вдоль задней стенки корпуса 1 установки. Таким образом, канал подачи вторичного воздуха 7 занимает объем, ограниченный днищем корпуса 1 установки, поддоном 21, а также задней стенкой корпуса 1 и переборкой 18 соответственно, и разделен в нижней части внутренней вертикальной перегородкой на две половины.

Канал подачи вторичного воздуха 7 снабжен заслонкой 8, регулирующей подачу вторичного воздуха. В верхней части корпуса организован термогазохимической реактор, функционально совмещенный с узлом отвода дымовых газов. Термогазохимический реактор представляет собой две горизонтально ориентированные перегородки 9 и 10, прикрепленные к переборке 18, отделяющей камеру сгорания 2 от канала подачи вторичного воздуха 7 и отграниченные от пространства камеры сгорания 2 переборкой 22, жестко прикрепленной к боковым стенкам камеры сгорания 2 и крыше. Каждая перегородка 9, 10 представляет замкнутый объем с полостью 11, образованный двумя металлическими пластинами, расположенными горизонтально с зазором друг относительно друга и герметизированным металлической стенкой, при этом один лист (нижний) выполнен сплошным, а другой (верхний) - перфорированным. Такая форма выполнения перегородок (в отличие от стандартных, листовых перегородок) способствует предотвращению деформаций, неизбежно возникающих при периодическом нагреве и охлаждении устройства. Полость 11 каждой перегородки сообщается с каналом подачи вторичного воздуха 7 через отверстия, выполненные в переборке в зоне сопряжения с перегородкой. Перфорация 12 может быть выполнена равномерной или по определенному закону, определенному эмпирически. Например, перфорация 12 может представлять собой набор отверстий увеличивающегося от центра к периферии диаметра. Нижняя перегородка 9 выполнена с выемкой 13, обеспечивающей прохождение дымовых газов из камеры сгорания 2 в термогазохимический реактор. Верхняя перегородка 10 также прикреплена к переборке 18 и расположена с зазором относительно переборки 22, обеспечивающим свободное прохождение дымовых газов вверх. Однако общая площадь зазора меньше площади выемки 13, образованной в нижней перегородке 9 на величину, полученную эмпирически. Уменьшение площади свободного прохождения дымовых газов необходимо для обеспечения возможности их разгона при прохождении через термогазохимический реактор. Над верхней перегородкой 10 с частичным встраиванием в корпус 1 размещен накопитель дымовых газов 17 с отводящим патрубком 14 и шиберной заслонкой 19. Теплосъем с устройства может быть обеспечен различными способами с использованием водяного или воздушного теплоносителя. При использовании водяного теплоносителя установка снабжена контуром водяной рубашки 16, при этом стенки корпуса 1, представляющие собой теплообменные элементы, выполнены двойными из листового материала. Водяная рубашка 16 предохраняет от разрушения конструкцию, дает возможность обеспечить полноценную готовность установки к эксплуатации в сжатые сроки.

Заявляемое устройство работает следующим образом.

Установку размещают в обогреваемом помещении и производят закладку топлива через окно. Камеру сгорания заполняют на весь объем. В качестве топлива могут быть использованы дрова, торфяные брикеты, уголь и т.д. Заполняют водой пространство для организации контура водяной рубашки. Убедившись в наличии тяги, разжигают дрова сухой щепой, мелкой сухой древесиной, бумагой. После воспламенения топливного материала окна загрузки топлива герметизируют и дальнейшее обслуживание установки производят регулировкой заслонок канала подачи вторичного воздуха и шиберной заслонки. В камере сгорания происходит первичный теплосъем. После активного прогорания топлива установку переводят в режим медленного тления посредством прекращения подачи атмосферного воздуха через поддувало на колосниковую решетку. При сгорании топлива в камере сгорания образуются и скапливаются дымовые газы, поднимающиеся вверх в термогазохимический реактор через выемку в нижней перегородке. Вторичный воздух подают в канал подачи вторичного воздуха через заслонки. По каналу подачи вторичного воздуха атмосферный воздух попадает в полости нижней и верхней перегородок термогазохимического реактора вдоль задней стенки корпуса и переборки, отделяющей камеру сгорания от канала подачи вторичного воздуха через отверстия, выполненные в переборке. Проходя сквозь перфорационные отверстия верхней пластины нижней перегородки, воздух смешивается с дымовыми газами, поступающими в узел отвода дымовых газов через выемку нижней перегородки, осуществляя их доокисление. Затем смесь поступает через зазор, образованный переборкой и верхней перегородкой, в пространство над верхней перегородкой, где смешивается с атмосферным воздухом, поступающим из камеры подачи вторичного воздуха через полость верхней перегородки сквозь перфорационные отверстия, выполненные в верхней пластине верхней перегородки. Далее смесь поступает в накопитель дымовых газов и выводится наружу. Шиберной заслонкой регулируют динамику газового потока, дополнительно обеспечивая пожаробезопасность установки. По мере образования генераторного газа и его продвижения к выходу осуществляется теплообмен с теплоносителем.

Пример конкретного выполнения.

Изготовлен опытный образец заявляемой установки мощностью до 100-120 кВт. Вес установки составляет не более 320 кг при следующих габаритных размерах: 1017*716*1816 мм. Основным материалом изготовления являются сталь Ст3 (для водяной рубашки) и жаропрочная сталь 09Г2С. Корпус установки выполнен двойным с зазором 48 мм для организации водяной рубашки по всему объему установки. На передней панели установки размещены два круглых окна загрузки топлива диаметром 300 мм, решетчатая заслонка камеры сгорания, двойная заслонка канала подачи вторичного воздуха. Объем камеры сгорания 0,34 м3. В нижней части камеры сгорания размещена колосниковая решетка. Объем камеры подачи вторичного воздуха 0,12 м3. Узел отвода дымовых газов выполнен из двух полых перегородок, установленных горизонтально, и газоотбойника. Каждая перегородка снабжена перфорацией, выполненной на верхней поверхности перегородки уменьшающегося от 13 мм до 8 мм диаметра. Расстояние между перегородками составляет 220 мм. Установка снабжена накопителем дымовых газов, размещенным с частичным встраиванием в корпус устройства.

За счет размещения термогазохимического реактора в верхней части корпуса установки увеличен объем камеры сгорания и, соответственно, разовый объем загрузки топлива. Величина объема, необходимая для размещения термогазохимического реактора, получена эмпирически и подтверждена опытным путем.

Заявляемая конструкция обладает более высоким КПД по сравнению с прототипом за счет организации термогазохимического реактора, функционально совмещенного с узлом отвода дымовых газов.

1. Термогазохимическая установка, включающая вертикально ориентированный корпус с днищем, крышей, передней, задней и боковыми стенками, выполненными двойными, при этом со стороны передней стенки выполнено загрузочное отверстие, а внутренний объем корпуса разделен на камеру сгорания, канал подачи вторичного воздуха и термогазохимический реактор, расположенный в верхней части корпуса и содержащий, по крайней мере, две горизонтально ориентированные перегородки, расположенные друг над другом с возможностью прохождения дымовых газов из камеры сгорания, отличающаяся тем, что она снабжена двумя вертикально ориентированными переборками и горизонтально ориентированным поддоном, при этом одна из переборок расположена со стороны задней стенки корпуса, снабжена отверстиями и сопряжена с поддоном, а другая размещена в верхней части корпуса и прикреплена к боковым двойным стенкам корпуса и крыше, канал подачи вторичного воздуха образован с одной стороны днищем и горизонтально ориентированным поддоном, а с другой стороны задней двойной стенкой корпуса и переборкой, каждая перегородка термогазохимического реактора сопряжена с переборками и выполнена объемной с полостью, образованной между двумя расположенными с зазором пластинами, верхняя из которых выполнена перфорированной и сообщающейся с каналом подачи вторичного воздуха через отверстия в переборке.

2. Термогазохимическая установка по п.1, отличающаяся тем, что перфорационные отверстия верхней пластины перегородки выполнены с увеличивающимся от центра к периферии диаметром.

3. Термогазохимическая установка по п.1, отличающаяся тем, что загрузочные отверстия камеры сгорания выполнены эллиптической формы.

4. Термогазохимическая установка по п.1, отличающаяся тем, что корпус установки выполнен в форме прямого цилиндра, основанием которого является эллипс.

5. Термогазохимическая установка по п.1, отличающаяся тем, что она снабжена контуром водяной рубашки, размещенным между двойными стенками корпуса.

6. Термогазохимическая установка по п.1, отличающаяся тем, что термогазохимический реактор содержит две: верхнюю и нижнюю горизонтально ориентированные перегородки, при этом площадь сечения нижней перегородки составляет не более 60%, а площадь сечения верхней перегородки составляет не более 50% от площади поперечного сечения камеры сгорания соответственно.