Шахтная печь для обжига кусковых материалов

Иллюстрации

Показать всеИзобретение может быть использовано для обжига кусковых карбонатных материалов в металлургии, химической и строительной промышленности. Шахтная печь содержит футерованную шахту с зонами подогрева, обжига и охлаждения, керамический керн, имеющий каналы, сообщающиеся с топливосжигающими устройствами и полостью печи, загрузочное и разгрузочное устройства, а также топливосжигающие устройства керновые и периферийные, установленные на верхнем и нижнем ярусах зоны обжига. Печь снабжена устройствами для отбора горячего воздуха из зоны охлаждения и продуктов сгорания из нижней части зоны обжига и подачи их в зону подогрева, выполненными в виде радиальных горизонтальных каналов в футеровке печи, расположенных в верхней части зоны охлаждения и средней части зоны подогрева, сообщающихся с рабочим пространством печи и соединенных между собой трубопроводами, расположенными вне рабочего пространства печи. Изобретение позволяет повысить качество обжига за счет организации в зоне обжига противотока и прямотока продуктов сгорания и обжигаемого материала, а также увеличивает зону обжига за счет сокращения зоны охлаждения при сохранении теплотехнических характеристик зон подогрева и охлаждения и при сохранении общей высоты печи. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к шахтным печам для обжига кускового материала, например известняка, и может быть использовано в металлургии, химической, строительной, а также в содовой и сахарной промышленности.

Известна вертикальная шахтная печь обжига известняка фирмы IPROMET SA, г.Бухарест, содержащая футерованную шахту с зонами подогрева, обжига и охлаждения, загрузочное и разгрузочное устройства, а также периферийные топливосжигающие устройства, установленные на одном ярусе, и два вентилятора-дымососа. Один из вентиляторов забирает дымовые газы из верхней части печи, а другой - забирает горячий воздух из зоны охлаждения и часть дымовых газов из нижней части зоны обжига и подает их по трубопроводам в топливосжигающие устройства. Температура отбираемых этим вентилятором газов по технологическому режиму составляет 550-600°С.

Недостатком известной печи является высокая стоимость вентилятора, работающего при температурах 550-600°С, в связи с изготовлением его из дорогостоящих жаропрочных сталей и керамики. Применение вентиляторов, изготовленных из более дешевых материалов, приводит к снижению надежности их работы. Такие вентиляторы в условиях высоких температур быстро выходят из строя и при эксплуатации требуют снижения скорости вращения крыльчатки, что приводит к ухудшению газодинамики в печи и снижению температуры воздуха, подаваемого на горение.

Кроме того, воздух, забираемый из зоны охлаждения, имеет высокую запыленность и при подаче его в топливосжигающие устройства выводит их из строя, забивая пылью сопла, что снижает надежность работы печи в целом.

Наиболее близким к заявляемому устройству по технической сущности и достигаемому техническому результату является шахтная печь для обжига кусковых материалов, содержащая футерованную шахту с зонами подогрева, обжига и охлаждения, керамический керн, установленный в зоне обжига и имеющий каналы, сообщающиеся с топливосжигающими устройствами и полостью печи, загрузочное и разгрузочное устройства, а также топливосжигающие устройства керновые и периферийные, установленные на верхнем и нижнем ярусах зоны обжига. Сектора газораспределительного керна представляют собой замкнутые керамические конструкции с горизонтальными каналами, сообщающимися с помощью отверстий с полостью центрального столба. Зона охлаждения снабжена устройством для отвода горячего воздуха и подводом его в верхние каналы керна в зоне обжига (см. патент RU 23217809 С2, 20.08.2007).

Данное устройство принято за прототип.

Недостатком известной печи является низкая надежность ее работы, обусловленная тем, что воздух, отбираемый из зоны охлаждения, запылен и подача его в верхние каналы керамического керна приводит к забиванию их пылью. Подача этого воздуха в горелочные устройства зоны обжига также забивает их пылью, что в целом ведет к снижению надежности работы печи.

Кроме того, в известной печи в ходе технологического процесса невозможно изменять размеры зоны обжига, что не позволяет получать известь с регулируемым временем гашения без изменения производительности печи, так как время гашения при прочих равных параметрах печи и характеристиках известняка зависит от температуры обжига и времени нахождения извести в зоне обжига.

Задачей, на решение которой направлено данное изобретение, является повышение надежности работы печи и оптимизация распределения тепловых потоков в шахте печи.

Поставленная задача решается тем, что в шахтной печи для обжига кускового материала, содержащей футерованную шахту с зонами подогрева, обжига и охлаждения, керамический керн, имеющий каналы, сообщающиеся с топливосжигающими устройствами и полостью печи, загрузочное и разгрузочное устройства, а также топливосжигающие устройства керновые и периферийные, установленные на верхнем и нижнем ярусах зоны обжига, особенность состоит в том, что она снабжена устройствами для отбора горячего воздуха из зоны охлаждения и продуктов сгорания из нижней части зоны обжига и подачи их в зону подогрева, выполненными в виде радиальных горизонтальных каналов в футеровке печи, расположенных в верхней части зоны охлаждения и средней части зоны подогрева, сообщающихся с рабочим пространством печи и соединенных между собой трубопроводами, расположенными вне рабочего пространства печи.

Кроме того, особенность состоит в том, что на трубопроводах установлены регулирующие устройства.

Кроме того, на горизонтальных участках трубопроводов выполнены люки для чистки этих участков.

Заявляемая совокупность существенных признаков позволяет получить следующий технический результат.

Снабжение печи устройствами для отбора горячего воздуха из зоны охлаждения и продуктов сгорания из нижней части зоны обжига и подачи их в зону подогрева, выполненными в виде радиальных горизонтальных каналов в футеровке печи, расположенных в верхней части зоны охлаждения и средней части зоны подогрева, сообщающихся с рабочим пространством печи и соединенных между собой трубопроводами, расположенными вне рабочего пространства печи, повышает надежность работы печи, поскольку при таком направлении газовых потоков исключена возможность забивания пылью каналов керна и горелок топливосжигающих устройств.

Отбор горячего воздуха из зоны охлаждения и продуктов сгорания из нижней части зоны обжига и подача их в зону подогрева осуществляется без применения дутьевых средств путем естественного их движения за счет перепада давлений в указанных зонах печи, что удешевляет конструкцию печи в целом.

Отбор горячего воздуха из зоны охлаждения и продуктов сгорания из нижней части зоны обжига и подача их в зону подогрева повышает качество обжига за счет организации в зоне обжига противотока и прямотока продуктов сгорания и обжигаемого материала, а также увеличивает зону обжига за счет сокращения зоны охлаждения при сохранении теплотехнических характеристик зон подогрева и охлаждения и при сохранении общей высоты печи.

Удлинение зоны обжига и возможность изменения ее размеров, обеспечиваемые с помощью регулирующих устройств, установленных на трубопроводах, позволяет получить известь с регулируемым временем гашения.

Удлинение зоны обжига и организация в зоне обжига противотока и прямотока продуктов сгорания и обжигаемого материала увеличивает производительность печи на 10 - 15% при достижении более высокой степени декарбонизации известняка.

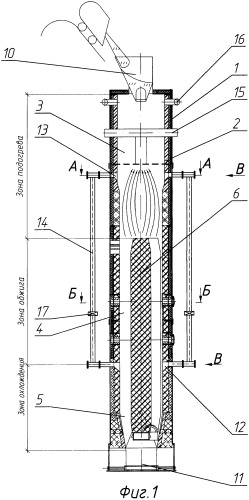

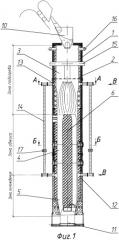

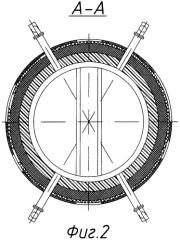

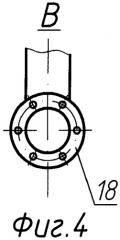

Сущность изобретения поясняется чертежами, где на фиг.1 изображена шахтная печь, продольный разрез, на фиг.2 - разрез А - А на фиг.1, на фиг.3 - разрез Б-Б на фиг.1, на фиг.4 - вид В на фиг.1.

Шахтная печь для обжига кусковых материалов содержит заключенную в кожух 1 футерованную шахту 2 с зонами подогрева 3, обжига 4 и охлаждения 5. В шахте 2 установлен керамический керн 6, имеющий каналы 7, сообщающиеся с топливосжигающими устройствами и полостью печи. На верхнем ярусе зоны обжига 4 установлены топливосжигающие устройства керновые 8 и периферийные 9, на нижнем ярусе - устройства 9. В верхней части шахты 2 установлено загрузочное устройство 10, а в ее нижней части - разгрузочное устройство 11. Для отбора воздуха из верхней части зоны охлаждения 5 и части продуктов сгорания из нижней части зоны обжига 4 в футеровке шахты 2 выполнены радиальные горизонтальные каналы 12, сообщающиеся с рабочим пространством печи. Для подачи смеси воздуха и продуктов сгорания в зону подогрева 3 в футеровке шахты 2 выполнены радиальные горизонтальные каналы 13, также сообщающиеся с рабочим пространством печи. Каналы 12, 13 сообщены между собой трубопроводами 14, расположенными вне рабочего пространства печи.

Отбор отходящих газов из шахты 2 производится через центральные 15 и периферийные 16 устройства посредством дымососа (не показан).

На трубопроводах 14 установлены регулирующие устройства - дроссели 17, а на горизонтальных участках трубопроводов 14 выполнены люки 18 для чистки этих участков от пыли, поступающей с воздухом, забираемым из зоны охлаждения 5.

Шахтная печь для обжига кусковых материалов работает следующим образом.

Подлежащий обжигу кусковой материал, например известняк, с помощью загрузочного устройства 10 поступает в зону подогрева 3 шахты 2, где происходит его подогрев продуктами сгорания топлива.

При движении материала вниз через зону обжига 4 происходит обжиг его в противотоке продуктов сгорания. Большая часть продуктов сгорания (около 85-95%), поступающих от топливосжигающих устройств 8, 9, поднимаясь вверх в противотоке с опускающимся известняком, проходит через зону обжига 4 и зону подогрева 3, отдает свое тепло обжигаемому материалу и удаляется из печи через центральные 15 и периферийные 16 каналы посредством дымососа (не показан).

Меньшая часть продуктов сгорания (5-15%), движущаяся в нижней части зоны обжига в прямотоке с обжигаемым материалом, смешивается с воздухом, подаваемым на охлаждение извести, и через каналы 12, трубопроводы 14 и каналы 13 поступает в зону подогрева 3, откуда также удаляется через центральные 15 и периферийные 16 каналы посредством дымососа. Смесь воздуха и дымовых газов, отбираемая из зоны охлаждения 5, имеет температуру 700-800°С. Подача этой смеси в зону подогрева 3, где процесс протекает при подобных температурах, позволяет улучшить конвективный теплообмен между дымовыми газами и известняком и, как следствие, подать в зону обжига материал с более высокой температурой.

Разгрузка готового продукта из зоны охлаждения 5 производится разгрузочным устройством 11.

Использование предлагаемого изобретения позволяет увеличить зону обжига за счет сокращения зоны охлаждения при сохранении теплотехнических характеристик зон подогрева и охлаждения и сохранении общей высоты печи. При этом повышается производительность печи и качество обжига за счет организации в зоне обжига противотока и прямотока продуктов сгорания и обжигаемого материала.

1. Шахтная печь для обжига кускового материала, содержащая футерованную шахту с зонами подогрева, обжига и охлаждения, керамический керн, имеющий каналы, сообщающиеся с топливосжигающими устройствами и полостью печи, загрузочное и разгрузочное устройства, а также топливосжигающие устройства керновые и периферийные, установленные на верхнем и нижнем ярусах зоны обжига, отличающаяся тем, что она снабжена устройствами для отбора горячего воздуха из зоны охлаждения и продуктов сгорания из нижней части зоны обжига и подачи их в зону подогрева, выполненными в виде радиальных горизонтальных каналов в футеровке печи, расположенных в верхней части зоны охлаждения и средней части зоны подогрева, сообщающихся с рабочим пространством печи и соединенных между собой трубопроводами, расположенными вне рабочего пространства печи.

2. Шахтная печь по п.1, отличающаяся тем, что на трубопроводах установлены регулирующие устройства.

3. Шахтная печь по п.1, отличающаяся тем, что на горизонтальных участках трубопроводов выполнены люки для чистки этих участков.