Способ и устройство для динамического измерения дебаланса ротора

Иллюстрации

Показать всеИзобретение относится к способу динамического измерения дебаланса ротора, установленного в корпусе с возможностью вращения с высокой угловой скоростью и расположенного в отдельном опорном корпусе. Технический результат - повышение точности измерения дебаланса ротора. Способ динамического измерения дебаланса расположенного в корпусе (1) ротора включает в себя следующие этапы: закрепление опорного корпуса (14) на корпусе (1) через пружиняще-податливые элементы (6) с возможностью перемещения опорного корпуса (14) относительно корпуса (1), по меньшей мере, в двух степенях свободы, причем ротор расположен в корпусе (1) в пригодном для привода рабочем положении, ускорение ротора до нормальной, в основном, рабочей скорости, измерение вызванных дебалансом колебаний во время вращения ротора с нормальной, в основном, рабочей скоростью, определение фазового положения вызванных дебалансом колебаний по отношению к угловому положению ротора при измерительной частоте вращения, при которой измеряют вызванные дебалансом колебания, и использование измеренных, вызванных дебалансом колебаний и фазового положения для определения выравниваемого дебаланса ротора. Причем корпус (1) соединен со спиральным корпусом (4), который имеет центральное отверстие (5) и соединенный с ним спиральный канал (4а), которые выполнены для размещения колеса (17) турбины, и имеется опорное кольцо (10), которое посредством пружиняще-податливых элементов (6) соединено с корпусом (1) или со спиральным корпусом (4). 2 н. и 10 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к способу динамического измерения дебаланса ротора, установленного в корпусе с возможностью вращения с высокой угловой скоростью и расположенного в отдельном опорном корпусе, а также к подходящему для осуществления способа устройству. В частности, изобретение относится к способу и устройству для измерения дебаланса ротора газотурбонагнетателя (работающие на отработанных газах).

Работающие на ОГ турбонагнетатели содержат ротор, который при работе вращается с очень высокой скоростью вращения часто свыше 100000 оборотов в минуту и поэтому для предотвращения шума и слишком высоких нагрузок на опору должен быть очень точно сбалансирован. Ротор состоит, как правило, из установленного в соответствующем опорном корпусе вала, который на одном конце несет колесо турбины, а на другом - колесо компрессора. Измерение дебаланса ротора осуществляют для повышения точности при соответствующей, в основном, нормальной рабочей скорости угловой скорости, причем ротор с опорным корпусом прочно установлен в корпусе турбины, и при подаче сжатого воздуха к колесу турбины ротор приводят во вращение до требуемой частоты вращения. Этот способ имеет тот недостаток, что масса из опорного корпуса и корпуса турбины, относительно большая по сравнению с массой ротора, сильно уменьшает вызванные дебалансом ротора колебания и тем самым снижает чувствительность и точность измерения.

Из ЕР 0426676 В1 известен способ динамической балансировки высокоскоростного ротора, работающего на ОГ турбонагнетателя, при котором средний корпус турбонагнетателя, в котором установлен ротор, прочно соединен с охватывающими колесо турбины и колесо компрессора частями корпуса, и образованный блок с помощью гибких сильфонных шлангов, закрепленных на частях корпуса, мягко устанавливают в раме с возможностью перемещения во всех трех пространственных направлениях. Также здесь размещенные на среднем корпусе турбонагнетателя части корпуса значительно ухудшают колебательную характеристику и тем самым измерение дебаланса. На частях корпуса расположены датчики ускорения, сигналы которых в сочетании с оптически измеренным фазовым углом обрабатывают для определения величины и положения дебаланса.

В основе изобретения лежит задача создания способа описанного выше рода, который позволил бы уменьшить негативное влияние резонирующей заодно массы и обеспечивал бы высокую точность измерения дебаланса. Другой задачей изобретения является создание устройства, особенно подходящего для осуществления способа.

Поставленная задача решается в части способа посредством признаков пункта 1, а в части устройства - посредством признаков пункта 2 формулы изобретения. Предпочтительные варианты устройства приведены в пунктах 3-9 формулы изобретения.

Согласно изобретению, способ динамического измерения дебаланса ротора, расположенного в корпусе с возможностью вращения с высокой угловой скоростью, причем ротор установлен в отдельном опорном корпусе, включает в себя следующие этапы: закрепление опорного корпуса на корпусе через пружиняще-податливые элементы с возможностью перемещения опорного корпуса относительно корпуса, по меньшей мере, в двух степенях свободы, причем ротор расположен в корпусе в пригодном для привода рабочем положении, ускорение ротора до нормальной, в основном, рабочей скорости, измерение вызванных дебалансом колебаний при вращении ротора с нормальной, в основном, рабочей скоростью, определение фазового положения вызванных дебалансом колебаний по отношению к угловому положению ротора при измеряемой скорости вращения, при которой измеряют вызванные дебалансом колебания, использование измеренных, вызванных дебалансом колебаний и фазового положения для определения выравниваемого дебаланса ротора.

Способ, согласно изобретению, имеет то преимущество, что только ротор, опорный корпус и размещенная в нем опора независимо от других масс, таких как масса корпуса и его крепеж, совершают вызванные дебалансом колебания. Резонирующая масса измерительной конструкции ограничена за счет этого неизбежным минимумом необходимых для опоры ротора частей и тем самым значительно уменьшена по сравнению с приведенным выше уровнем техники. Это имеет то преимущество, что ошибки при измерении дебаланса, вызванные резонирующими массами, значительно уменьшаются и тем самым измерение дебаланса становится существенно более точным.

Для осуществления способа в изобретении предлагается устройство для динамического измерения дебаланса ротора, расположенного в опорном корпусе с возможностью вращения с высокой угловой скоростью, содержащее корпус, на котором ротор и опорный корпус могут быть размещены в подходящем для привода ротора с нормальной, в основном, рабочей скоростью рабочем положении, причем корпус содержит, по меньшей мере, один пружиняще-податливый элемент, на котором опорный корпус может быть закреплен с возможностью перемещения относительно корпуса, по меньшей мере, в двух пространственных направлениях. Устройство, согласно изобретению, является простым и экономичным в изготовлении и обеспечивает измерение дебаланса ротора с высокой точностью.

Преимущественно на корпусе устройства концентрично оси вращения ротора на равном периферийном расстоянии расположены несколько, в частности четыре, пружиняще-податливых в осевом и радиальном направлениях элемента. За счет такого расположения достигается пружинящая опора опорного корпуса, жесткость которой, в основном, одинакова во всех радиальных направлениях.

Согласно другому предложению изобретения, пружиняще-податливые элементы могут быть соединены между собой на крепежной стороне для опорного корпуса посредством опорного кольца, и могут быть предусмотрены зажимные средства для закрепления опорного корпуса на опорном кольце. Благодаря этому выполнению облегчается обращение с устройством, поскольку опорный корпус не приходится соединять отдельно с пружинящими элементами. К тому же опорное кольцо обеспечивает закрытое расположение пружинящих элементов, так что невозможно их повреждение. Кроме того, за счет ограничения пространства для движения опорного кольца амплитуда колебаний корпуса ротора может быть ограничена до максимального значения. Согласно изобретению, на опорном кольце могут быть расположены датчики колебаний, в частности датчики ускорения.

Пружиняще-податливые элементы имеют, согласно другому предложению изобретения, преимущественно форму сектора кругового кольца с радиально внутренним и радиально внешним сегментами и пружинящими элементами, которые соединяют оба сегмента сектора между собой. Это выполнение пружиняще-податливых элементов позволяет соединять их предпочтительно простым образом с корпусом и опорным кольцом и требует небольшого осевого конструктивного пространства.

Целесообразным оказалось, если пружиняще-податливые элементы радиально внутренним сегментом закреплены на корпусе, а радиально внешним сегментом - на опорном кольце, так что они в радиальном направлении не выступают за опорное кольцо. Пружинящие элементы, соединяющие между собой оба сегмента сектора, могут быть согнуты S- или Z-образно. Это имеет то преимущество, что для достижения необходимой мягкости пружины требуется мало радиального конструктивного пространства. Оба сегмента сектора и соединяющие их между собой пружинящие элементы могут быть изготовлены простым образом из одного куска, например пружинной стали. Это обеспечивает рентабельное изготовление.

Другой предпочтительный вариант выполнения устройства, согласно изобретению, предусматривает, что корпус содержит два упругих стержня, на которых может быть закреплен опорный корпус или опорное кольцо, причем упругие стержни расположены в общей, параллельной оси вращения ротора плоскости и проходят в направлении оси вращения ротора. При этом опорный корпус может перемещаться относительно корпуса во всех радиальных направлениях и вращаться вокруг лежащей в плоскости радиальной оси. Преимущественно упругие стержни расположены в одной вертикальной плоскости и имеют в одинаковом месте, по меньшей мере, один согнутый участок меньшей жесткости. Жесткость согнутого участка может быть в горизонтальном направлении меньше, чем в вертикальном направлении. В частности, жесткость упругих стержней в горизонтальном направлении может составлять примерно 10% жесткости упругих стержней в вертикальном направлении. Более высокая жесткость упругих стержней в вертикальном направлении служит для поддержания веса ротора и опорного корпуса.

Изобретение более подробно поясняется ниже с помощью примеров его осуществления, изображенных на чертежах, на которых представляют:

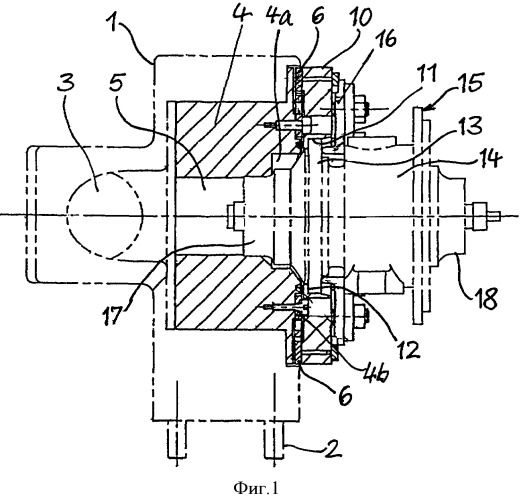

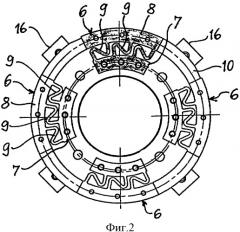

- фиг.1: сечение устройства для измерения дебаланса, согласно изобретению, с расположенным в нем телом турбонагнетателя;

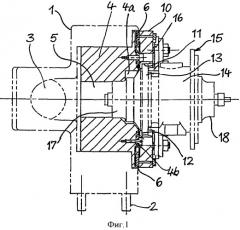

- фиг.2: включающий в себя пружиняще-податливые элементы и опорное кольцо узел устройства из фиг.1;

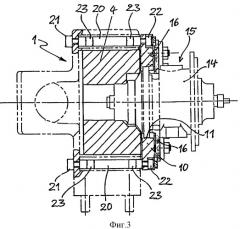

- фиг.3: поперечное сечение другого варианта выполнения устройства для измерения дебаланса, согласно изобретению, с расположенным в нем корпусом турбонагнетателя.

Изображенное на фиг.1 устройство для измерения дебаланса содержит корпус 1, закрепляемый винтами 2 на цоколе или каркасе. Корпус 1 имеет проточный канал 3 и кольцеобразный спиральный корпус 4, центральное отверстие 5 которого сообщено с проточным каналом 3. Спиральный корпус 4 имеет на обращенной от проточного канала 3 торцевой стороне спиральный канал 4а и концентричную его продольной средней оси кольцевую поверхность 4b, на которой на равном расстоянии от продольной средней оси и на равном расстоянии друг от друга винтами закреплены четыре одинаково выполненных пружиняще-податливых элемента 6.

Как видно на фиг.2, пружиняще-податливые элементы 6 имеют, в основном, вид пластин в форме кругового сектора, разделенных выемками на радиально внутренний сегмент 7, радиально внешний сегмент 8 и соединяющие оба сегмента между собой Z-образные пружинящие элементы 9. Элементы 6 состоят соответственно из одного куска и могут быть изготовлены просто и рентабельно посредством вырезки из листа пружинящего материала, в частности пружинной стали.

Элементы 6 закреплены на спиральном корпусе 4 своим внутренним сегментом 7 и проходят радиально наружу. На внешних сегментах 8 элементов 6 на обращенной от спирального корпуса 4 стороне винтами закреплено опорное кольцо 10. Опорное кольцо 10 прилегает при этом возвышающейся кольцевой поверхностью к сегментам 8 и отстоит, в основном, на осевое расстояние от пружинящего элемента 9, сегментов 7 и спирального корпуса 4. Торцевая поверхность спирального корпуса 4 аксиально смещена назад в зоне пружинящих элементов 9 и сегментов 8, так что также здесь возникает осевое расстояние от пружинящих элементов 9 и сегментов 8. К тому же имеется промежуток между радиально внешними краями сегментов 8 и корпусом 1. Сегменты 8 и прочно соединенное с ними опорное кольцо 10 могут поэтому, опираясь на пружинящие элементы 9, совершать радиальные и осевые колебательные движения относительно корпуса 1 и спирального корпуса 4.

Опорное кольцо 10 имеет центральное отверстие 11 с заплечиком 12. Отверстие 11 служит для размещения кольцевого фланца 13, находящегося на опорном корпусе 14 измеряемого корпуса 15 турбонагнетателя. После установки корпуса 15 турбонагнетателя в отверстие 11 фланец 13 с помощью прихватов 16, расположенных на опорном кольце 10, прижимают к заплечику 12.

Корпус 15 турбонагнетателя включает в себя, помимо опорного корпуса 14, установленный в нем вал, а также колесо 17 турбины и колесо 18 компрессора, закрепленные на противоположных концах вала. В натяженном состоянии колесо 17 турбины находится в спиральном канале 4а и в отверстии 5 спирального корпуса 4. Через спиральный канал 4а воздушный поток подходящим образом может быть направлен на колесо 17 турбины, приводя его во вращение. Отработанный воздух отводят через отверстие 5 и проточный канал 3. Внутренние контуры спирального канала 4а и отверстия 5 выполнены так, что остается достаточно большое расстояние до колеса 17 турбины во избежание его столкновения при колебаниях корпуса 15 турбонагнетателя. Колесо 18 компрессора расположено за пределами корпуса 1. Для направления течения и в целях защиты корпус 1 закрывают корпусом компрессора или защитным кожухом.

Для измерения дебаланса ротора, состоящего из колеса 17 турбины, вала и колеса 18 компрессора, колесо 17 турбины приводят во вращение воздухом и ускоряют до частоты вращения соответствующее, в основном, нормальной рабочей скорости. За счет имеющегося дебаланса ротора в резонирующей массе из корпуса 15 турбонагнетателя и опорного кольца 10 создают колебания, которые измеряют с помощью расположенных на опорном кольце 10 датчиков колебания или ускорения при различной частоте вращения. Одновременно посредством датчика угла вращения определяют соответствующее фазовое положение измеренных созданных колебаний по отношению к ротору. По измеренным значениям затем с помощью электронного вычислительного устройства определяют угловое положение и величину выравниваемого дебаланса.

На фиг.3 изображен другой вариант выполнения устройства для измерения дебаланса, согласно изобретению, которое, как и в описанном выше примере, содержит корпус 1, расположенный в нем спиральный корпус 4 и опорное кольцо 10, в отверстии 11 которого посредством прихватов может быть закреплен опорный корпус 14 измеряемого корпуса 15 турбонагнетателя. В качестве пружинящих элементов предусмотрены два упругих стержня 20, закрепленных одним концом винтами 21 на корпусе 1, а другим концом винтами 22 на опорном кольце 10. Упругие стержни 20 находятся в свободных пространствах внутри корпуса 1, а их продольные оси лежат в общей вертикальной плоскости, содержащей ось вращения ротора корпуса 15 турбонагнетателя, и расположены параллельно и диаметрально оси вращения ротора. На небольшом расстоянии от своих обоих концов упругие стержни 20 имеют согнутые участки 23 меньшей жесткости, образованные локальными, противоположными друг другу уплощениями упругих стержней 20. Согнутые участки 23 выполнены так, что их жесткость в направлении общей для упругих стержней 20 вертикальной средней плоскости примерно в десять раз выше, чем жесткость в перпендикулярном названной средней плоскости направлении. За счет описанных выполнения и расположения упругих стержней 20 опорное кольцо 10 и расположенный в нем корпус 15 турбонагнетателя пружиняще-податливо опираются на корпус 1 с возможностью перемещения в произвольном радиальном направлении, причем жесткость поддержки в горизонтальном направлении примерно на коэффициент 10 меньше, чем в вертикальном направлении. Кроме того, возможно вращение опорного кольца 10 с расположенным в нем корпусом 15 турбонагнетателя вокруг вертикальной оси, лежащей в общей для упругих стержней 20 средней плоскости. Таким образом, создана поддержка, по меньшей мере, с двумя степенями свободы, необходимыми для точного измерения дебаланса ротора.

Описанные устройства имеют то преимущество, что резонирующая при измерении дебаланса масса оптимально мала, поскольку она включает в себя только опорный корпус турбонагнетателя и средства для его зажима, а именно опорное кольцо 10, включая зажимные средства. Описанное устройство позволяет достичь поэтому существенно более высокой по сравнению с уровнем техники точности измерения. Устройства имеют далее то преимущество, что они являются легкими в обращении и экономичными в изготовлении.

1. Способ динамического измерения дебаланса ротора, расположенного в корпусе (1) с возможностью вращения с высокой угловой скоростью, причем ротор установлен в отдельном опорном корпусе (14) и имеет на своих противоположных концах колесо (17) турбины и колесо (18) компрессора, включающий в себя следующие этапы:- закрепление опорного корпуса (14) на корпусе (1) через пружиняще-податливые элементы (6) с возможностью перемещения опорного корпуса (14) относительно корпуса (1), по меньшей мере, с двумя степенями свободы, причем ротор расположен в корпусе (1) в пригодном для привода рабочем положении;- ускорение ротора до нормальной, в основном, рабочей скорости;- измерение вызванных дебалансом колебаний при вращении ротора с нормальной, в основном, рабочей скоростью;- определение фазового положения вызванных дебалансом колебаний по отношению к угловому положению ротора при измеряемой скорости вращения, при которой измеряют вызванные дебалансом колебания;- использование измеренных, вызванных дебалансом колебаний и фазового положения для определения выравниваемого дебаланса ротора, отличающийся тем, что имеется спиральный корпус (4), соединенный с корпусом (1), который имеет центральное отверстие (5) и соединенный с ним спиральный канал (4а), которые выполнены для размещения колеса (17) турбины, и имеется опорное кольцо (10), которое посредством пружиняще-податливых элементов (6) соединено с корпусом (1) или со спиральным корпусом (4) и которое имеет центральное отверстие (11) для размещения кольцевого фланца (13) опорного корпуса (14) и зажимные средства для закрепления опорного корпуса (14), причем в зажатом положении опорного корпуса (14) в опорном кольце (10) расположено колесо (17) турбины в спиральном канале (4а) и в отверстии (5).

2. Устройство для динамического измерения дебаланса ротора турбонагнетателя, установленного с возможностью вращения с высокой угловой скоростью, причем ротор установлен в опорном корпусе (14) и на своих противоположных концах имеет колесо (17) турбины и колесо (18) компрессора, содержащее корпус (1), на котором ротор и опорный корпус (14) могут быть размещены в подходящем для привода ротора с нормальной, в основном, рабочей скоростью рабочем положении, причем корпус (1) содержит, по меньшей мере, один пружиняще-податливый элемент (6), на котором опорный корпус (14) закреплен с возможностью перемещения относительно корпуса (1), по меньшей мере, с двумя степенями свободы, и устройство, с помощью которого определяют величину выравниваемого дебаланса, отличающееся тем, что спиральный корпус, соединенный с корпусом (1), имеет центральное отверстие (5) и находящийся в соединении с ним спиральный канал (4а), которые выполнены для размещения колеса (17) турбины, причем пружиняще-податливые элементы (6) соединены друг с другом на стороне крепления для опорного корпуса (14) посредством опорного кольца (10), которое имеет центральное отверстие (11) для приема кольцевого фланца (13) опорного корпуса (14), а на опорном кольце (10) расположены зажимные средства для закрепления опорного корпуса (14).

3. Устройство по п.2, отличающееся тем, что на корпусе (1) концентрично оси вращения ротора на равном периферийном расстоянии расположены несколько одинаковых, в частности четыре, пружиняще-податливых в осевом и радиальном направлениях элемента (6).

4. Устройство по п.2, отличающееся тем, что на опорном кольце (10) расположены датчики колебаний, в частности датчик ускорения.

5. Устройство по любому из пп.3 и 4, отличающееся тем, что пружиняще-податливые элементы (6) имеют форму сектора кругового кольца с радиально внутренним отрезком (7) и радиально внешним сегментом (8) и пружинящими элементами (9), которые соединяют оба отрезка (7, 8) сектора между собой.

6. Устройство по п.5, отличающееся тем, что пружиняще-податливые элементы (6) радиально внутренним сегментом (7) сектора закреплены на корпусе, а радиально внешним сегментом (8) сектора закреплены на опорном кольце (10).

7. Устройство по п.5, отличающееся тем, что пружинящие элементы (9), соединяющие между собой оба отрезка (7, 8) сектора, согнуты S- или Z-образно.

8. Устройство по п.6, отличающееся тем, что пружинящие элементы (9), соединяющие между собой оба отрезка (7, 8) сектора, согнуты S- или Z-образно.

9. Устройство по п.5, отличающееся тем, что оба отрезка (7, 8) сектора и соединяющие их между собой пружинящие элементы (9) изготовлены из одного куска.

10. Устройство по любому из пп.6-9, отличающееся тем, что оба отрезка (7, 8) сектора и соединяющие их между собой пружинящие элементы (9) изготовлены из одного куска.

11. Устройство по п.2, отличающееся тем, что корпус содержит два упругих стержня (20), на которых может быть закреплен опорный корпус (14) или опорное кольцо (10), причем упругие стержни (20) расположены в общей, параллельной оси вращения ротора плоскости и проходят в направлении оси вращения ротора.

12. Устройство по п.11, отличающееся тем, что упругие стержни (20) расположены в вертикальной плоскости и имеют в одинаковом месте, по меньшей мере, один согнутый участок (23) меньшей жесткости, причем эта жесткость в горизонтальном направлений меньше, чем в вертикальном направлении.