Способ изготовления челюстно-лицевых протезов

Иллюстрации

Показать всеГруппа изобретений относится к области медицины, а именно к челюстно-лицевому протезированию, и может быть использована при изготовлении протеза носа или его части, протеза ушной раковины или ее части, твердого и мягкого неба, протеза мягкого неба, соединенного со съемным зубным протезом, протеза челюстной кости или ее части и зубного протеза, соединенного с эластичным обтуратором, и других челюстно-лицевых протезов. Способ включает получение оттиска протезируемого элемента, получение гипсовой модели протезируемого элемента челюстно-лицевой области, моделирование на гипсовой модели восковой конструкции будущего протеза, формование гипсовой модели с восковой конструкцией протеза в формовочную кювету с использованием в качестве формовочной массы дублирующего силикона, выдерживание формовочной массы до ее застывания, раскрытие кюветы после застывания силиконовой дублирующей массы, удаление воска с гипсовой модели и формирование литниковых ходов в силиконовой форме, сушка гипсовой модели и изолирование гипсовой модели лаком и разделительной смазкой, разогрев гипсовой модели и силиконовой формы, заполнение кюветы через литниковые ходы компонентами полиуретановой композиции для получения протеза, нагревание и выдерживание гипсовой модели и силиконовой формы с залитой полиуретановой композицией, извлечение изготовленного из полиуретановой композиции протеза после остывания гипсовой модели и силиконовой формы и ее раскрытия, удаление литников и окончательную обработку протеза. В процессе изготовления протеза полученную гипсовую модель высушивают в сверхвысокочастотной печи при мощности 300-700 ватт в течение 10-15 минут, на гипсовую модель наносят слои изолирующего лака, каждый из которых сушат при комнатной температуре в течение 5 минут и затем выполняют окончательную сушку всего лакового слоя при температуре 100-110°С в течение 10-15 минут. Разогрев гипсовой модели и силиконовой формы осуществляют при температуре 115-125°С в течение 10-15 минут, перед заливкой в формовочную кювету исходные компоненты полиуретановой композиции предварительно прогревают в термическом шкафу при температуре 110-120°С в течение 4-6 минут, затем извлекают из термического шкафа и охлаждают до комнатной температуры. Компоненты полиуретановой композиции перемешивают и заполняют объем формовочной кюветы полиуретановой композицией до ее выхода из противолитниковых отверстий, и сразу залитую формовочную кювету размещают в полимеризаторе и подвергают в загерметизированном полимеризаторе обработке давлением воздуха 2 атм в течение 5 минут без заполнения внутреннего объема полимеризатора водой. Залитую кювету выдерживают в термическом шкафу при температуре 115-125°С в течение 45-60 минут, извлекают из термического шкафа, охлаждают на воздухе до комнатной температуры и кювету разбирают. Группа включает также способ изготовления челюстной кости или ее части. Технический результат - обеспечение получения высококачественного протеза или его части с высокими свойствами по биологической совместимости и стабильности по отношению к живым тканям пациента, обеспечение повышения степени эстетической имитации изготовленного протеза или его части с наибольшим его приближением к естественному виду, обеспечение повышения срока эксплуатации изготовленного протеза или его части, упрощение технологического процесса практического изготовления протеза или его части при одновременном сокращении его длительности, а также значительное повышение качества жизни и социальной реабилитации пациента, использующего протезы. 2 н. и 7 з.п.ф-лы, 3 ил.

Реферат

Изобретение относится к области медицины, а именно к ортопедии, к способу изготовления челюстно-лицевых протезов и может быть использовано при изготовлении протеза носа или его части, протеза ушной раковины или ее части, протеза твердого и мягкого неба, протеза мягкого неба, соединенного со съемным зубным протезом, протеза глаза, зубного протеза, соединенного с эластичным обтуратором, защитной и лечебной каппы и шины, и других челюстно-лицевых протезов.

Известен способ изготовления съемных зубных протезов, включающий получение оттиска протезируемого элемента, получение гипсовой модели протезируемого элемента челюстно-лицевой области, моделирование на гипсовой модели восковой конструкции будущего протеза, формование гипсовой модели с восковой конструкцией протеза в формовочную кювету с использованием в качестве формовочной массы дублирующего силикона, выдерживание формовочной массы до ее застывания, раскрытие кюветы после застывания силиконовой дублирующей массы, удаление воска с гипсовой модели и формирование литниковых ходов в силиконовой форме, сушка гипсовой модели и изолирование гипсовой модели лаком и разделительной смазкой, разогрев гипсовой модели и силиконовой формы, заполнение кюветы через литниковые ходы компонентами полиуретановой композиции для получения протеза, нагревание и выдерживание гипсовой модели и силиконовой формы с залитой полиуретановой композицией, извлечение изготовленного из полиуретановой композиции протеза после остывания гипсовой модели и силиконовой формы и ее раскрытия, удаление литников и окончательную обработку протеза (см. Патент РФ №2224481, МПК А61С 13/08, 27.02.2004 г.).

Однако известный способ изготовления протезов при своем использовании имеет следующие недостатки:

- не обеспечивает получение высококачественного протеза или его части с высокими свойствами по биологической совместимости и биологической стабильности по отношению к живым тканям пациента,

- не всегда обеспечивает достаточную степень эстетической имитации изготовленного протеза или его части с наибольшим его приближением к естественному виду,

- не достаточно обеспечивает повышение срока эксплуатации изготовленного протеза или его части,

- обладает сложностью технологического процесса практического изготовления протеза или его части,

- характеризуется длительностью технологического процесса практического изготовления протеза или его части,

- недостаточно обеспечивает повышение качества жизни и социальной реабилитации пациента, использующего протезы.

Задача изобретения - создание способа изготовления ортопедических челюстно-лицевых протезов.

Техническим результатом является обеспечение получения высококачественного протеза или его части с высокими свойствами по биологической совместимости и биологической стабильности по отношению к живым тканям пациента, обеспечение повышения степени эстетической имитации изготовленного протеза или его части с наибольшим его приближением к естественному виду, обеспечение повышения срока эксплуатации изготовленного протеза или его части, упрощение технологического процесса практического изготовления протеза или его части при одновременном сокращении его длительности, а также значительное повышение качества жизни и социальной реабилитации пациента, использующего протезы.

Технический результат достигается тем, что предложен способ изготовления челюстно-лицевых протезов, включающий получение оттиска протезируемого элемента, получение гипсовой модели протезируемого элемента челюстно-лицевой области, моделирование на гипсовой модели восковой конструкции будущего протеза, формование гипсовой модели с восковой конструкцией протеза в формовочную кювету с использованием в качестве формовочной массы дублирующего силикона, выдерживание формовочной массы до ее застывания, раскрытие кюветы после застывания силиконовой дублирующей массы, удаление воска с гипсовой модели и формирование литниковых ходов в силиконовой форме, сушка гипсовой модели и изолирование гипсовой модели лаком и разделительной смазкой, разогрев гипсовой модели и силиконовой формы, заполнение кюветы через литниковые ходы компонентами полиуретановой композиции для получения протеза, нагревание и выдерживание гипсовой модели и силиконовой формы с залитой полиуретановой композицией, извлечение изготовленного из полиуретановой композиции протеза после остывания гипсовой модели и силиконовой формы и ее раскрытия, удаление литников и окончательную обработку протеза, при этом в процессе изготовления протеза полученную гипсовую модель высушивают в сверхвысокочастотной печи при мощности 300-700 ватт в течение 10-15 минут, на гипсовую модель наносят слои изолирующего лака, каждый из которых сушат при комнатной температуре в течение 5 минут и затем выполняют окончательную сушку всего лакового слоя при температуре 100-110°С в течение 10-15 минут, разогрев гипсовой модели и силиконовой формы осуществляют при температуре 115-125°С в течение 10-15 минут, перед заливкой в формовочную кювету исходные компоненты полиуретановой композиции предварительно прогревают в термическом шкафу при температуре 110-120°С в течение 4-6 минут, затем извлекают из термического шкафа и охлаждают до комнатной температуры, компоненты полиуретановой композиции перемешивают и заполняют объем формовочной кюветы полиуретановой композицией до ее выхода из противолитниковых отверстий, и сразу залитую формовочную кювету размещают в полимеризаторе и подвергают в загерметизированном полимеризаторе обработке давлением воздуха 2 атм в течение 5 минут без заполнения внутреннего объема полимеризатора водой, затем залитую кювету выдерживают в термическом шкафу при температуре 115-125°С в течение 45-60 минут, извлекают из термического шкафа, охлаждают на воздухе до комнатной температуры и кювету разбирают. При этом при изготовлении протеза носа или его части, защитной каппы, лечебной каппы и шины в качестве полиуретановой композиции используют композицию, содержащую на 100 мас. частей полиизоцианата с содержанием NCO - групп 5,5%-7,5% 40-100 мас. частей олигополиатомного спирта с молекулярной массой от 1500 до 2500, а также 6-15 мас. частей катализатора с молекулярной массой от 250 до 300. При этом при изготовлении протеза ушной раковины или ее части, эластичного обтуратора на жестком базисе съемного зубного протеза в качестве полиуретановой композиции используют композицию, содержащую на 100 мас. частей полиизоцианата с содержанием NCO - групп 15-20% 400-700 мас. частей олигополиатомного спирта с молекулярной массой от 2000 до 5000, а также 6-15 мас. частей катализатора с молекулярной массой от 250 до 300. При этом при изготовлении протеза глаза и базиса обтуратора в качестве полиуретановой композиции используют композицию на основе псевдофорполимера, содержащую на 100 мас. частей псевдофорполимера с содержанием NCO - групп 15-20% и 35-50 мас. частей полиатомного спирта с молекулярной массой от 270 до 500. При этом при изготовлении протеза глаза дополнительно выполняют с использованием слепочной массы оттиск полости глаза, изготовляют гипсовую модель полости глаза, моделируют из воска будущий протез глаза с предварительно подобранной под клиента индивидуальной заготовкой радужной оболочки изготавливаемого протеза глаза, формуют гипсовую модель с восковой моделью глаза в разъемную формовочную кювету с использованием в качестве формовочной массы дублирующего силикона, выдерживают формовочную массу до ее застывания, раскрывают формовочную кювету после застывания силиконовой дублирующей массы, извлекают гипсовую модель с восковой моделью протеза глаза, удаляют воск, круглыми ножами вырезают два литниковых хода в силиконовой форме, в соответствии с отпечатком в силиконовую форму раскладывают нити, имитирующие сосуды глаза, разогревают силиконовую форму и заливают в подготовленную кювету через литниковые ходы предварительно смешанные компоненты полиуретановой композиции, выдерживают полиуретановую композицию, раскрывают кювету, извлекают изготовленный протез глаза, удаляют литники и выполняют окончательную обработку протеза глаза. При этом при изготовлении зубного протеза с эластичным обтуратором предварительно дополнительно выполняют на гипсовой модели восковую конструкцию будущего эластичного обтуратора перед моделированием на гипсовой модели восковой конструкции будущего базиса протеза, формуют гипсовую модель с восковой конструкцией эластичного обтуратора в формовочную кювету с использованием в качестве формовочной массы дублирующего силикона, выдерживают формовочную массу до ее застывания, раскрывают кювету после застывания силиконовой дублирующей массы, удаляют воск с гипсовой модели, сушат гипсовую модель и изолируют гипсовую модель полиуретановым лаком и разделительной смазкой, формируют литниковые ходы и размещают гипсовую модель в полученную форму, разогревают силиконовую форму и гипсовую модель и заливают в подготовленную кювету через литниковые ходы компоненты полиуретановой композиции, выдерживают залитую кювету с полиуретановой композицией, раскрывают кювету, извлекают гипсовую модель с изготовленным на ней эластичным обтуратором, удаляют литники с последующим изготовлением на гипсовой модели с находящимся на ней эластичным обтуратором жесткого базиса зубного протеза с эластичным обтуратором. При этом количество слоев наносимого на гипсовую модель изолирующего лака выбрано от 2 до 5. При этом длительное хранение исходных компонентов полиуретановой композиции осуществляют при температуре от плюс 4°С до плюс 8°С, например в холодильнике. При этом при изготовлении восковых моделей используют восковые литники диаметром 1-8 мм.

Предложенный способ осуществляют следующим образом. Получают оттиск протезируемого элемента. Изготавливают гипсовую модель протезируемого элемента челюстно-лицевой области. Выполняют моделирование на гипсовой модели восковой конструкции будущего протеза. Формуют гипсовую модель с восковой конструкцией протеза в формовочную кювету с использованием в качестве формовочной массы дублирующего силикона. Выдерживают формовочную массу до ее застывания и раскрывают кювету после застывания силиконовой дублирующей массы. Удаляют воск с гипсовой модели и формируют литниковые ходы в силиконовой форме диаметром 1-8 мм. Сушат гипсовую модель в сверхвысокочастотной печи при мощности 300-700 ватт в течение 10-15 минут. Затем на гипсовую модель наносят слои изолирующего лака, каждый из которых сушат при комнатной температуре в течение 5 минут и выполняют окончательную сушку всего лакового слоя при температуре 100-110°С в течение 10-15 минут. При этом количество слоев наносимого на гипсовую модель изолирующего лака выбрано от 2 до 5. Гипсовую модель покрывают разделительной смазкой. Разогревают гипсовую модель и силиконовую форму при температуре 115-125°С в течение 10-15 минут. Длительное хранение исходных компонентов полиуретановой композиции осуществляют при температуре от плюс 4°С до плюс 8°С, например в холодильнике. При изготовлении протеза носа или его части, защитной каппы, лечебной каппы и шины в качестве полиуретановой композиции используют композицию, содержащую на 100 мас. частей полиизоцианата с содержанием NCO - групп 5,5%-7,5% 40-100 мас. частей олигополиатомного спирта с молекулярной массой от 1500 до 2500, а также 6-15 мас. частей катализатора с молекулярной массой от 250 до 300. При изготовлении протеза ушной раковины или ее части, эластичного обтуратора на жестком базисе съемного зубного протеза в качестве полиуретановой композиции используют композицию, содержащую на 100 мас. частей полиизоцианата с содержанием NCO -групп 15-20% 400-700 мас. частей олигополиатомного спирта с молекулярной массой от 2000 до 5000, а также 6-15 мас. частей катализатора с молекулярной массой от 250 до 300. При изготовлении протеза глаза и базиса обтуратора в качестве полиуретановой композиции используют композицию на основе псевдофорполимера, содержащую на 100 мас. частей псевдофорполимера с содержанием NCO - групп 15-20% и 35-50 мас. частей полиатомного спирта с молекулярной массой от 270 до 500.

Исходные компоненты полиуретановой композиции перед заливкой в формовочную кювету предварительно прогревают в термическом шкафу при температуре 110-120°С в течение 4-6 минут. Затем исходные компоненты полиуретановой композиции извлекают из термического шкафа, охлаждают до комнатной температуры, перемешивают между собой и заполняют объем формовочной кюветы полиуретановой композицией до ее выхода из противолитниковых отверстий, и сразу залитую формовочную кювету размещают в полимеризатор и подвергают в загерметизированном полимеризаторе обработке давлением воздуха 2 атм в течение 5 минут без заполнения внутреннего объема полимеризатора водой. Затем залитую кювету выдерживают в термическом шкафу при температуре 115-125°С в течение 45-60 минут, извлекают из термического шкафа, охлаждают на воздухе до комнатной температуры и кювету разбирают.

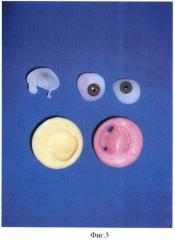

При этом при изготовлении протеза глаза дополнительно выполняют с использованием слепочной массы оттиск полости глаза, изготовляют гипсовую модель полости глаза, моделируют из воска будущий протез глаза с предварительно подобранной под клиента индивидуальной заготовкой радужной оболочки изготавливаемого протеза глаза, формуют гипсовую модель с восковой моделью глаза в разъемную формовочную кювету с использованием в качестве формовочной массы дублирующего силикона, выдерживают формовочную массу до ее застывания, раскрывают формовочную кювету после застывания силиконовой дублирующей массы, извлекают гипсовую модель с восковой моделью протеза глаза, удаляют воск, круглыми ножами вырезают два литниковых хода в силиконовой форме, в соответствии с отпечатком в силиконовую форму раскладывают нити, имитирующие сосуды глаза, разогревают силиконовую форму и заливают в подготовленную кювету через литниковые ходы предварительно смешанные компоненты полиуретановой композиции, выдерживают полиуретановую композицию, раскрывают кювету, извлекают изготовленный протез глаза, удаляют литники и выполняют окончательную обработку протеза глаза.

При этом при изготовлении зубного протеза с эластичным обтуратором предварительно дополнительно выполняют на гипсовой модели восковую конструкцию будущего эластичного обтуратора перед моделированием на гипсовой модели восковой конструкции будущего базиса протеза, формуют гипсовую модель с восковой конструкцией эластичного обтуратора в формовочную кювету с использованием в качестве формовочной массы дублирующего силикона, выдерживают формовочную массу до ее застывания, раскрывают кювету после застывания силиконовой дублирующей массы, удаляют воск с гипсовой модели, сушат гипсовую модель и изолируют гипсовую модель полиуретановым лаком и разделительной смазкой, формируют литниковые ходы и размещают гипсовую модель в полученную форму, разогревают силиконовую форму и гипсовую модель и заливают в подготовленную кювету через литниковые ходы компоненты полиуретановой композиции, выдерживают залитую кювету с полиуретановой композицией, раскрывают кювету, извлекают гипсовую модель с изготовленным на ней эластичным обтуратором, удаляют литники с последующим изготовлением на гипсовой модели с находящимся на ней эластичным обтуратором жесткого базиса зубного протеза с эластичным обтуратором.

Извлекают изготовленный из полиуретановой композиции протез после остывания гипсовой модели и силиконовой формы и ее раскрытия. Удаляют литники и выполняют окончательную обработку протеза,

Среди существенных признаков, характеризующих предложенный способ изготовления челюстно-лицевых протезов, отличительными являются:

- высушивание изготовленной гипсовой модели в сверхвысокочастотной печи при мощности 300-700 ватт в течение 10-15 минут,

- нанесение на гипсовую модель и высушивание слоев изолирующего полиуретанового лака, каждый из которых сушат при комнатной температуре в течение 5 минут и затем выполняют окончательную сушку всего лакового слоя при температуре 100-110°С в течение 10-15 минут,

- выполнение разогрева гипсовой модели и силиконовой формы при температуре 115-125°С в течение 10-15 минут,

- перед заливкой в формовочную кювету исходные компоненты полиуретановой композиции предварительное прогревание в термическом шкафу при температуре 110-120°С в течение 4-6 минут, извлечение из термического шкафа и охлаждение до комнатной температуры,

- перемешивание компонентов полиуретановой композиции и заполнение объема формовочной кюветы полиуретановой композицией до ее выхода из противолитниковых отверстий, и сразу размещение залитой формовочной кюветы в полимеризаторе и обработка в загерметизированном полимеризаторе давлением воздуха 2 атм в течение 5 минут без заполнения внутреннего объема полимеризатора водой,

- выдерживание залитой кюветы в термическом шкафу при температуре 115-125°С в течение 45-60 минут, извлечение из термического шкафа, охлаждение на воздухе до комнатной температуры и разборка кюветы,

- использование при изготовлении протеза глаза и базиса обтуратора в качестве полиуретановой композиции на основе псевдофорполимера, содержащей на 100 мас. частей псевдофорполимера и 21-140 мас. частей полиатомного спирта с молекулярной массой от 270 до 1000,

- использование при изготовлении протеза носа или его части, защитной каппы, лечебной каппы и шины полиуретановой композиции, содержащей на 100 мас. частей полиизоцианата с содержанием NCO - групп 5,5%-7,5% 40-100 мас. частей олигополиатомного спирта с молекулярной массой от 1500 до 2500, а также 6-15 мас. частей катализатора с молекулярной массой от 250 до 300,

- использование при изготовлении протеза ушной раковины или ее части, эластичного обтуратора на жестком базисе съемного зубного протеза полиуретановой композиции, содержащей на 100 мас. частей полиизоцианата с содержанием NCO - групп 15-20% 400-700 мас. частей олигополиатомного спирта с молекулярной массой от 2000 до 5000, а также 6-15 мас. частей катализатора с молекулярной массой от 250 до 300,

- использование при изготовлении протеза глаза и базиса обтуратора полиуретановой композиции на основе псевдофорполимера, содержащей на 100 мас.частей псевдофорполимера с содержанием NCO

- групп 15-20% и 35-50 мас. частей полиатомного спирта с молекулярной массой от 270 до 500,

- дополнительное выполнение при изготовлении протеза глаза с использованием слепочной массы оттиска полости глаза, изготовление гипсовой модели полости глаза, моделирование из воска будущего протеза глаза с предварительно подобранной под клиента индивидуальной заготовкой радужной оболочки изготавливаемого протеза глаза, формование гипсовой модели с восковой моделью глаза в разъемную формовочную кювету с использованием в качестве формовочной массы дублирующего силикона, выдерживание формовочной массы до ее застывания, раскрытие формовочной кювету после застывания силиконовой дублирующей массы, извлечение гипсовой модели с восковой моделью протеза глаза, удаление воска, вырезание круглыми ножами двух литниковых ходов в силиконовой форме, в соответствии с отпечатком в силиконовую форму раскладывают нити, имитирующие сосуды глаза, разогревание силиконовой формы и заливка в подготовленную кювету через литниковые ходы предварительно смешанных компонентов полиуретановой композиции, выдерживание полиуретановой композиции, раскрытие кюветы, извлечение изготовленного протеза глаза, удаление литников и выполнение окончательной обработки протеза глаза,

- предварительное дополнительное выполнение при изготовлении зубного протеза с эластичным обтуратором на гипсовой модели восковой конструкции будущего эластичного обтуратора перед моделированием на гипсовой модели восковой конструкции будущего базиса протеза, формование гипсовой модели с восковой конструкцией эластичного обтуратора в формовочную кювету с использованием в качестве формовочной массы дублирующего силикона, выдерживание формовочной массы до ее застывания, раскрытие кюветы после застывания силиконовой дублирующей массы, удаление воска с гипсовой модели, сушка гипсовой модели и изолирование гипсовой модели полиуретановым лаком и разделительной смазкой, формирование литниковых ходов и размещение гипсовой модели в полученную форму, разогревание силиконовой формы и гипсовой модели и заливка в подготовленную кювету через литниковые ходы компонентов полиуретановой композиции, выдерживание залитой кюветы с полиуретановой композицией, раскрытие кюветы, извлечение гипсовой модели с изготовленным на ней эластичным обтуратором, удаление литников с последующим изготовлением на гипсовой модели с находящимся на ней эластичным обтуратором жесткого базиса зубного протеза с эластичным обтуратором,

- выбор количества слоев наносимого на гипсовую модель изолирующего лака от 2 до 5,

- длительное хранение исходных компонентов полиуретановой композиции при температуре от плюс 4°С до плюс 8°С, например в холодильнике,

- использование при изготовлении восковых моделей восковых литников диаметром 1-8 мм.

Экспериментальные, а затем и технологические исследования предложенного способа изготовления челюстно-лицевых протезов показали его высокую эффективность. Было установлено, что с использованием всех существенных признаков обеспечено получение высококачественного протеза или его части с высокими свойствами по биологической совместимости и биологической стабильности по отношению к живым тканям пациента, обеспечено повышение степени эстетической имитации изготовленного протеза или его части с наибольшим его приближением к естественному виду, обеспечено повышение на 48-56% срока эксплуатации изготовленного протеза или его части. При этом одновременно достигнуто упрощение технологического процесса практического изготовления протеза или его части при одновременном сокращении длительности процесса, а также значительно повышено качество жизни и социальной реабилитации пациента, использующего протезы.

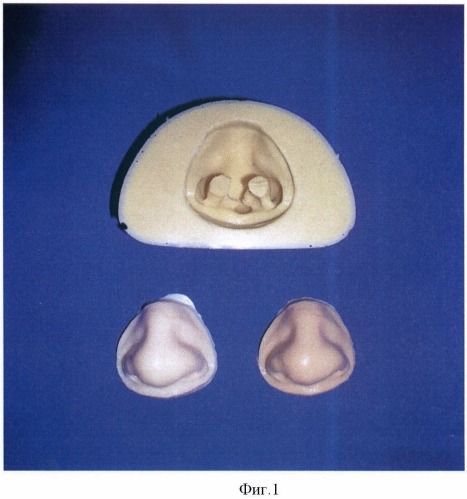

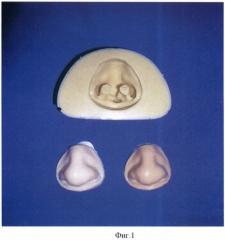

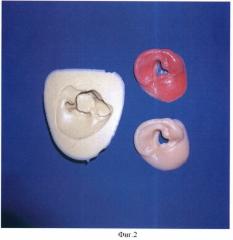

Сущность предложенного технического решения поясняется фотографиями, где на фиг.1 показаны готовый протез носа, его восковая модель и силиконовая форма, на фиг.2 (повернуто на 90°) - готовый протез ушной раковины, ее восковая модель и силиконовая форма и на фиг.3 - готовые протезы глаза, их восковая модель и силиконовая форма.

Реализация предложенного способа изготовления челюстно-лицевых протезов иллюстрируется следующими клиническими примерами.

Пример 1. Для пациента К., 54 лет, выполнили изготовление полного протеза носа. Получили оттиск протезируемого элемента по смоделированному для пациента протезу носа. Изготовили гипсовую модель протезируемого носа. Выполнили моделирование на гипсовой модели восковой конструкции будущего протеза. При изготовлении восковой модели использовали восковые литники диаметром 8 мм в количестве 2 штук. Отформовали гипсовую модель с восковой конструкцией протеза носа в формовочную кювету с использованием в качестве формовочной массы дублирующего силикона. Выдержали формовочную массу до ее застывания и раскрыли кювету после застывания силиконовой дублирующей массы. Удалили воск с гипсовой модели и сформировали литниковые ходы в силиконовой форме диаметром 4 мм. Высушили гипсовую модель в сверхвысокочастотной печи при мощности 300 ватт в течение 15 минут. Затем на гипсовую модель нанесли 3 слоя изолирующего лака, содержащего 100 мас. частей полиуретана СКУ-ПФЛ, 18 мас. частей диамет-Х (мителенбис-орто-хлоранилина) и 30 мас. частей ацетона. Каждый слой изолирующего лака сушили при комнатной температуре в течение 5 минут. Затем выполнили окончательную сушку всего лакового слоя при температуре 100°С в течение 15 минут. Гипсовую модель покрыли разделительной смазкой. Разогрели гипсовую модель и силиконовую форму при температуре 115°С в течение 15 минут.

Исходные компоненты полиуретановой композиции длительно хранили в холодильной камере при температуре плюс 4°С. При изготовлении протеза глаза в качестве полиуретановой композиции использовали композицию, содержащую на 100 мас. частей полиизоцианата с содержанием NCO - групп 7,5% 40 мас. частей олиго-полиатомного спирта с молекулярной массой 2500, а также 6 мас. частей дибутилдилаурата олова с молекулярной массой 300 в качестве катализатора. Исходные компоненты полиуретановой композиции перед заливкой в формовочную кювету предварительно прогрели в термическом шкафу при температуре 110°С в течение 6 минут. Затем исходные компоненты полиуретановой композиции извлекли из термического шкафа, охладили до комнатной температуры, перемешали между собой и заполнили объем формовочной кюветы полиуретановой композицией до ее выхода из противолитниковых отверстий. И сразу залитую формовочную кювету разместили в полимеризаторе и подвергли в загерметизированном полимеризаторе обработке давлением воздуха 2 атм в течение 5 минут без заполнения внутреннего объема полимеризатора водой. Затем залитую кювету выдержали в термическом шкафу при температуре 125°С в течение 45 минут, извлекли из термического шкафа, охладили на воздухе до комнатной температуры и разобрали кювету. Удалили литники и выполнили окончательную обработку протеза.

В результате изготовленный для пациентки высококачественный протез носа обеспечил высокие свойства по биологической совместимости и биологической стабильности по отношению к живым тканям пациента, обеспечил высокую степень эстетической имитации изготовленного протеза или его части с наибольшим его приближением к естественному виду, а также обеспечил повышенный срок эксплуатации. Технологический процесс изготовления не вызывает затруднений, одновременно сокращена длительности процесса изготовления. Достигнуто значительное повышение качества жизни и социальной реабилитации пациентки, использующей протез.

Пример 2. Для пациентки Ч., 26 лет, выполнили изготовление правой части протеза носа. Получили оттиск протезируемого элемента по смоделированной для пациентки части протеза носа. Изготовили гипсовую модель протезируемой части носа. Выполнили моделирование на гипсовой модели восковой конструкции будущего протеза части носа. При изготовлении восковой модели использовали восковые литники диаметром 6 мм в количестве 2 штук. Отформовали гипсовую модель с восковой конструкцией части протеза носа в формовочную кювету с использованием в качестве формовочной массы дублирующего силикона. Выдержали формовочную массу до ее застывания и раскрыли кювету после застывания силиконовой дублирующей массы. Удалили воск с гипсовой модели и сформировали литниковые ходы в силиконовой форме диаметром 3 мм. Высушили гипсовую модель в сверхвысокочастотной печи при мощности 700 ватт в течение 10 минут. Затем на гипсовую модель нанесли 2 слоя изолирующего лака, содержащего 100 мас. частей полиуретана СКУ-ПФЛ, 18 мас. частей диамет-Х (мителенбис-орто-хлоранилина) и 30 мас. частей ацетона. Каждый слой изолирующего лака сушили при комнатной температуре в течение 5 минут. Затем выполнили окончательную сушку всего лакового слоя при температуре 100°С в течение 15 минут. Гипсовую модель покрыли разделительной смазкой. Разогрели гипсовую модель и силиконовую форму при температуре 125°С в течение 10 минут.

Исходные компоненты полиуретановой композиции длительно хранили в холодильной камере при температуре плюс 4°С. При изготовлении протеза носа в качестве полиуретановой композиции использовали композицию, содержащую на 100 мас. частей полиизоцианата с содержанием NCO - групп 5,5% 70 мас. частей олиго-полиатомного спирта с молекулярной массой 1500, а также 10 мас. частей дибутилдилаурата олова с молекулярной массой 250 в качестве катализатора. Исходные компоненты полиуретановой композиции перед заливкой в формовочную кювету предварительно прогрели в термическом шкафу при температуре 120°С в течение 4 минут. Затем исходные компоненты полиуретановой композиции извлекли из термического шкафа, охладили до комнатной температуры, перемешали между собой и заполнили объем формовочной кюветы полиуретановой композицией до ее выхода из против олитниковых отверстий. И сразу залитую формовочную кювету разместили в полимеризаторе и подвергли в загерметизированном полимеризаторе обработке давлением воздуха 2 атм в течение 5 минут без заполнения внутреннего объема полимеризатора водой. Затем залитую кювету выдержали в термическом шкафу при температуре 115°С в течение 60 минут, извлекли из термического шкафа, охладили на воздухе до комнатной температуры и разобрали кювету. Удалили литники и выполнили окончательную обработку протеза.

В результате изготовленный для пациентки высококачественный протез правой части носа обеспечил высокие свойства по биологической совместимости и биологической стабильности по отношению к живым тканям пациента, обеспечил высокую степень эстетической имитации изготовленной части протеза с наибольшим его приближением к естественному виду, а также обеспечил повышенный срок эксплуатации. Технологический процесс изготовления не вызывает затруднений, одновременно сокращена длительности процесса изготовления. Достигнуто значительное повышение качества жизни и социальной реабилитации пациентки, использующей протез.

Пример 3. Для пациента А., 28 лет, выполнили изготовление полного протеза правой ушной раковины. Получили оттиск протезируемого элемента по смоделированному для пациента протезу правой ушной раковины. Изготовили гипсовую модель протезируемой ушной раковины. Выполнили моделирование на гипсовой модели восковой конструкции будущего протеза. При изготовлении восковой модели использовали восковые литники диаметром 4 мм в количестве 2 штук. Отформовали гипсовую модель с восковой конструкцией протеза правой ушной раковины в формовочную кювету с использованием в качестве формовочной массы дублирующего силикона. Выдержали формовочную массу до ее застывания и раскрыли кювету после застывания силиконовой дублирующей массы. Удалили воск с гипсовой модели и сформировали литниковые ходы в силиконовой форме диаметром 2 мм. Высушили гипсовую модель в сверхвысокочастотной печи при мощности 500 ватт в течение 12 минут. Затем на гипсовую модель нанесли 3 слоя изолирующего лака, содержащего 100 мас. частей полиуретана СКУ-ПФЛ, 18 мас. частей. диамет-Х (мителенбис-орто-хлоранилина) и 30 мас. частей ацетона. Каждый слой изолирующего лака сушили при комнатной температуре в течение 5 минут. Затем выполнили окончательную сушку всего лакового слоя при температуре 100°С в течение 15 минут. Гипсовую модель покрыли разделительной смазкой. Разогрели гипсовую модель и силиконовую форму при температуре 120°С в течение 15 минут.

Исходные компоненты полиуретановой композиции длительно хранили в холодильной камере при температуре плюс 8°С. При изготовлении протеза правой ушной раковины в качестве полиуретановой композиции использовали композицию, содержащую на 100 мас. частей полиизоцианата с содержанием NCO - групп 15% 700 мас. частей олигополиатомного спирта с молекулярной массой 2000, а также также 10 мас. частей дибутилдилаурата олова с молекулярной массой 250 в качестве катализатора. Исходные компоненты полиуретановой композиции перед заливкой в формовочную кювету предварительно прогрели в термическом шкафу при температуре 115°С в течение 5 минут. Затем исходные компоненты полиуретановой композиции извлекли из термического шкафа, охладили до комнатной температуры, перемешали между собой и заполнили объем формовочной кюветы полиуретановой композицией до ее выхода из противолитниковых отверстий. И сразу залитую формовочную кювету разместили в полимеризаторе и подвергли в загерметизированном полимеризаторе обработке давлением воздуха 2 атм в течение 5 минут без заполнения внутреннего объема полимеризатора водой. Затем залитую кювету выдержали в термическом шкафу при температуре 120°С в течение 50 минут, извлекли из термического шкафа, охладили на воздухе до комнатной температуры и разобрали кювету. Удалили литники и выполнили окончательную обработку протеза.

В результате изготовленный для пациента высококачественный полный протез правой ушной раковины обеспечил высокие свойства по биологической совместимости и биологической стабильности по отношению к живым тканям пациента, обеспечил высокую степень эстетической имитации изготовленного протеза с наибольшим его приближением к естественному виду, а также обеспечил повышенный срок эксплуатации. Технологический процесс изготовления не вызывает затруднений, одновременно сокращена длительности процесса изготовления. Достигнуто значительное повышение качества жизни и социальной реабилитации пациента, использующего протез.

Пример 4. Для пациента Ш., 22 лет, выполнили изготовление части протеза левой ушной раковины. Получили оттиск протезируемого элемента по смоделированному для пациента протезу левой ушной раковины. Изготовили гипсовую модель протезируемой части левой ушной раковины. При изготовлении восковой модели использовали восковые литники диаметром 4 мм в количестве 2 штук. Выполнили моделирование на гипсовой модели восковой конструкции будущего протеза. Отформовали гипсовую модель с восковой конструкцией протеза части левой ушной раковины в формовочную кювету с использованием в качестве формовочной массы дублирующего силикона. Выдержали формовочную массу до ее застывания и раскрыли кювету после застывания силиконовой дублирующей массы. Удалили воск с гипсовой модели и сформировали литниковые ходы в силиконовой форме диаметром 1 мм. Высушили гипсовую модель в сверхвысокочастотной печи при мощности 300 ватт в течение 12 минут. Затем на гипсовую модель нанесли 4 слоя изолирующего лака, содержащего 100 мас. частей полиуретана СКУ-ПФЛ, 18 мас. частей диамет-Х (мителенбис-орто-хлоранилина) и 30 мас. частей ацетона. Каждый слой изолирующего лака сушили при комнатной температуре в течение 5 минут. Затем выполнили окончательную сушку всего лакового слоя при температуре 100°С в течение 15 минут. Гипсовую модель покрыли разделительной смазкой. Разогрели гипсовую модель и силиконовую форму при температуре 115°С в течение 10 минут.

Исходные компоненты полиуретановой композиции длительно хранили в холодильной камере при температуре плюс 8°С. При изготовлении протеза правой ушной раковины в качестве полиуретановой композиции использовали композицию, содержащую на 100 мас. частей полиизоцианата с содержанием NCO - групп 20% 400 мас. частей олигополиатомного спирта с молекулярной массой 5000, а также 6 мас. частей дибутилдилаурата олова с молекулярной массой 270 в качестве катализатора. Исходные компоненты полиуретановой композиции перед заливкой в формовочную кювету предварительно прогрели в термическом шкафу при температуре 110°С в течение 4 минут. Затем исходные компоненты полиуретановой композиции извлекли из термического шкафа, охладили до комнатной температуры, перемешали между собой и заполнили объем формовочной кюветы полиуретановой композицией до ее выхода из противолитниковых отверстий. И сразу залитую формовочную кювету разместили в полимеризаторе и подвергли в загерметизированном полимеризаторе обработке давлением воздуха 2 атм в течение 5 минут без заполнения внутреннего объема полимеризатора водой. Затем залитую кювету выдержали в термическом шкафу при температуре 120°С в течение 45 минут, извлекли из термического шкафа, охладили на воздухе до комнатной температуры и разобрали кювету. Удалили литники и выполнили окончательную обработку протеза.

В результате изготовленный для пациента высококачественный протез части левой ушной раковины обеспечил высокие свойства по биологической совместимости и биологической стабильности по отношению к живым тканям пациента, обеспечил высокую степень эстетической имитации изготовленной части протеза с наибольшим его приближением к естественному виду, а также обеспечил повышенный срок эксплуатации. Технологический процесс изготовления не вызывает затруднений, одновременно сокращена длительности процесса изготовления. Достигнуто значительное повышени