Установка для получения отфильтрованного осадка из суспензии

Иллюстрации

Показать всеИзобретение относится к вакуум-фильтрам с вращающимися вокруг горизонтальной оси фильтрующими элементами и может быть использовано в угольной, горно-рудной, металлургической, химической отраслях промышленности. Установка для получения фильтровального осадка из суспензии содержит ванну, два параллельно вращающихся в противоположных направлениях пустотелых вала, на которых расположены пустотелые керамические сектора, стенки которых содержат проницаемые поры, увеличивающиеся в размерах от поверхности фильтрации по ходу движения фильтрата. Керамические сектора соединены патрубками через пустотелый вал с распределительной головкой. Диски с секторами одного вала расположены между дисками второго вала с зазором, обеспечивающим бесконтактное вращение секторов со слоем отлагающегося на их фильтрующей поверхности осадка. Параллельные пустотелые валы объединены общим приводом и вакуумным насосом. В придонном пространстве установлены две горизонтальные мешалки, оси которых параллельны осям пустотелых валов. Технический результат: получение осадка с минимальным влагосодержанием, увеличение производительности и степени чистоты фильтрата. 3 ил.

Реферат

Изобретение относится к вакуум-фильтрам с вращающимися вокруг горизонтальной оси фильтрующими элементами и может быть использовано в угольной, горно-рудной, металлургической, химической отраслях промышленности.

Среди вращающихся фильтров наиболее прогрессивными конструкциями являются устройства с использованием в качестве фильтрующих средств керамических фильтрующих пустотелых элементов, позволивших решить проблему механической очистки фильтрующей поверхности и процесс регенерации с использованием ультразвуковых устройств (FI №77161, 10.02.89; FI №82388, 11.03.91; RU 2200613, 20.03.2003; RU 2142319, 18.04.95; RU 2007115470, 10.27.2008).

По технической сущности и комплектующим узлам наиболее близким к предложенному техническому решению является дисковый вакуум-фильтр, содержащий ванну, фильтрующие диски, расположенные на двух параллельных полых валах, причем диски одного вала установлены между дисками другого вала с зазором, каждый диск выполнен из отдельных секторов, обтянутых фильтровальной тканью, которая образует фильтрующую поверхность дисков (SU, А.с. №406553, 12.04.1974, В01Д 33/20).

Недостаток известного дискового вакуум-фильтра заключается в том, что он в силу своих конструктивных особенностей может применяться только, как фильтр-сгуститель и предназначен для обезвоживания суспензий. Конструкция дисков фильтра не позволяет получить равномерную толщину осадка на поверхности фильтрующих дисков, что снижает эффективность процесса фильтрования, а снижение влагосодержания в этом фильтре в результате дополнительного механического отжима осадка между поверхностями смежных дисков параллельных валов не обеспечивает номинальной влажности осадка (кека), например, в горно-металлургической промышленности и требует дополнительной сушки, что увеличивает энергоемкость получения кека и готовой продукции.

Целью настоящего изобретения является получение осадка с минимальным влагосодержанием, увеличение производительности, уменьшение энергопотребления и металлоемкости, увеличение степени чистоты получаемого фильтрата.

Поставленная цель достигается тем, что в установке для получения фильтровального осадка из суспензии, содержащей ванну, внутри которой на двух параллельных вращающихся в противоположных направлениях пустотелых валах размещены фильтрующие диски, указанные диски выполнены из пустотелых керамических секторов, стенки которых содержат проницаемые поры, увеличивающиеся в размерах от поверхности фильтрации по ходу движения фильтрата, керамические сектора, соединение патрубками через пустотелый вал с распределительной головкой, диски с секторами одного вала расположены между дисками второго вала с зазором, обеспечивающим бесконтактное вращение секторов со слоем отлагающегося на их фильтрующей поверхности осадка, снимаемого керамическими ножами, параллельные пустотелые валы объединены общим приводом, в придонном пространстве установлены две горизонтальные мешалки, оси которых параллельны осям пустотелых валов.

Сущность изобретения. заключается в том, что выполнение конструктивных узлов установки вышеописанным образом позволяет увеличить срок службы фильтрующих элементов и снизить металлоемкость фильтра. Структура проницаемого керамического материала секторов позволяет создать условия для действия капиллярных сил, которые способствуют более полному отводу жидкой фазы из образующегося на фильтрующей поверхности секторов слоя осадка, увеличить степень очистки до 99,9%, уменьшить расход проходящего через сектор воздуха и, как следствие этого, уменьшить энергозатраты. Разделение вала на две части и их параллельное расположение позволяет снизить гидравлическое сопротивление коллекторной системы, что обеспечивает снижение энергозатрат на отвод фильтрата и уменьшить занимаемую площадь в плане при равной площади фильтрования.

Сравнение заявленного изобретения с прототипом позволяет утверждать о соответствии критерию «новизна», а отсутствие в известных аналогах отличительных признаков заявленного изобретения говорит о соответствии критерию «изобретательский уровень».

Пилотные испытания позволяют судить о работоспособности установки и о возможности ее промышленного использования.

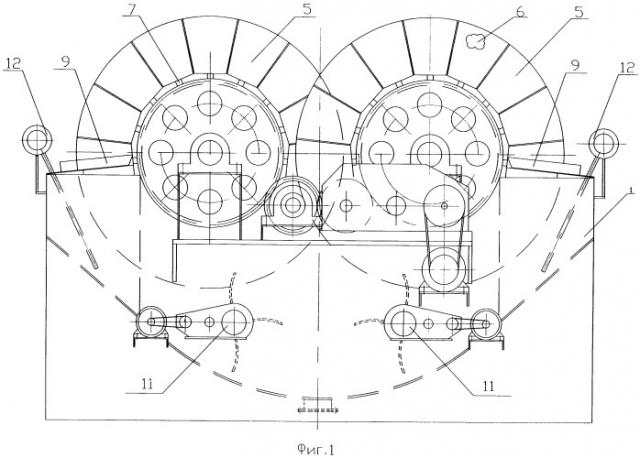

На фиг.1 представлен вид со стороны привода.

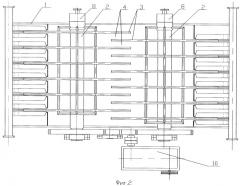

На фиг.2 представлен вид сверху (в плане).

Установка для получения отфильтрованного осадка из суспензии содержит ванну (1), два пустотелых вала (2), фильтрующие диски (3), установленные с зазором (4), керамические сектора (5), стенки которых содержат проницаемые поры (6), патрубки для отвода фильтрата (7), распределительную головку (8), ножи для съема осадка (9), привод фильтрата (10), мешалки с приводом (11), коллекторы для подачи суспензии (12).

Установка работает следующим образом:

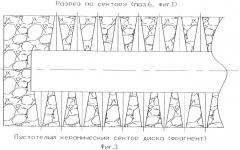

Исходная суспензия заполняет ванну (1) до заданного уровня, с одновременно работающими мешалками (11). После заполнения суспензией до заданного уровня ванны (1) включается привод фильтра (10), обеспечивающий радиальную скорость пустотелых валов (2) от 0,3 до 1.5 об/мин. Скорость движения регулируется бесступенчато и определяется плотностью суспензии. Под действием всасывающего устройства (не показано) через распределительные головки (8) и пустотелые валы (2) во внутреннем пустотелом объеме керамических секторов (5) создается разряжение, в результате которого на фильтрующей поверхности в зазоре между дисками (4) образуется осадок. Вторая фаза обезвоживания осадка начинается при выходе керамических секторов из суспензии и заканчивается в зоне установки ножевого устройства (9), обеспечивающего механический съем осадка. После снятия осадка через регулирующий орган в распределительных головках (8) и пустотелые валы во внутренний объем керамических секторов (фиг.3) подается противотоком под давлением импульс промывочной воды в течение 2-3 с и осуществляется физический процесс капиллярной промывки. Все циклы технологического процесса осуществляются при каждом обороте фильтрующих дисков с керамическими секторами. Через нормированный период времени, в зависимости от химического состава суспензии, производят комбинированную регенерацию фильтрующих элементов противотоком с помощью кислотных растворов с наложением ультразвуковой кавитации.

Сравнительные испытания предложенной конструкции показали явное преимущество перед аналоговым решением, что подтверждает достижение поставленного технического результата.

Установка для получения отфильтрованного осадка из суспензии включает ванну, внутри которой на двух параллельных вращающихся в противоположных направлениях пустотелых валах размещены фильтрующие диски, причем диски одного вала установлены между дисками другого вала с зазором, отличающаяся тем, что диски выполнены из пустотелых керамических секторов, стенки которых содержат проницаемые поры, увеличивающиеся в размерах от поверхности фильтрации по ходу движения фильтрата, керамические сектора соединены патрубками через пустотелый вал с распределительной головкой, диски с секторами одного вала расположены между дисками второго вала с зазором, обеспечивающим бесконтактное вращение секторов со слоем отлагающегося на их фильтрующей поверхности осадка, снимаемого керамическими ножами, параллельные пустотелые валы объединены общим приводом, в придонном пространстве установлены две горизонтальные мешалки, оси которых параллельны осям пустотелых валов.