Способ селективного выделения медных минералов в концентраты при обогащении медно-цинковых пиритсодержащих руд

Иллюстрации

Показать всеИзобретение относится к области переработки полезных ископаемых и касается вопроса обогащения медно-цинковых пиритсодержащих руд, в частности флотационного выделения медных минералов в виде пенных продуктов как непосредственно после первичного измельчения руд, так и при переработке коллективных медно-цинково-пиритных концентратов. Способ включает обработку флотационной пульпы известью при первичном измельчении и последующую ее флотацию в известковой среде с постадийным выделением медных минералов в пенные продукты с использованием дозированного количества селективных реагентов-собирателей, относящихся к классу сульфгидрильных соединений. Постадийное выделение медных минералов в пенные продукты при флотации пульпы осуществляют, подавая известь до достижения рН пульпы, равном 10-12, с последующим введением в пульпу дозированных количеств сульфоксидных соединений, обладающих восстановительными свойствами, и цинкового купороса. В качестве селективного сульфгидрильного реагента-собирателя используют смесь дитиофосфатов и тионокарбаматов, получая в результате богатые по содержанию меди пенные продукты, причем последующую флотацию пульпы после каждого выделения богатого пенного продукта проводят при рН пульпы, равном 11,8-12,3, который создают путем дозирования извести в доизмельчение или агитацию и с использованием сильных сульфгидрильных собирателей, позволяющих минимизировать содержание меди и цинка в отвальных хвостах. Технический результат - повышение качественно-количественных показателей процесса получения богатого медного концентрата при переработке медно-цинковых пиритсодержащих руд. 1 табл.

Реферат

Изобретение относится к области обогащения полезных ископаемых, в частности к флотационному выделению медных минералов из пульпы при обогащении медно-цинковых пиритсодержащих руд, и может быть использовано, например, как для получения богатых по содержанию меди пенных продуктов непосредственно после первичного измельчения руд, так и для удаления пирита из коллективных медно-цинково-пиритных концетратов.

Отделение медных минералов от других минералов флотационной пульпы при обогащении медно-цинковых пиритсодержащих руд представляет собой сложную задачу из-за тонкого взаимного прорастания медных минералов с другими сульфидами и минералами пустой породы. Для полного раскрытия минеральных сростков требуется в большинстве случаев очень тонкое измельчение руды (до 95% класса менее 0,044 мм). Такое тонкое измельчение приводит к ошламованию и значительным потерям ценных компонентов с отвальными хвостами из-за повышенной склонности тонких частиц образовывать гидрофильные покрытия в результате окисления минеральной поверхности. В связи с этим нецелесообразно получать после первичного измельчения руды высокое содержание тонких классов минеральных частиц. Тем самым для минимизации содержания полезных минералов в отвальных хвостах наряду с флотацией раскрытых минеральных зерен осуществляется флотация сростков ценных компонентов с другими сульфидными минералами и минералами пустой породы. В результате получают относительно бедные по содержанию целевых минералов коллективные медно-цинково-пиритные концентраты, которые нуждаются в доводе до кондиционных требований.

Задача получения богатых по содержанию меди концентратов состоит поэтому в постадийном выделении медных минералов в пенные продукты, как получаемые после первичного измельчения исходной руды, так и выделяемые из коллективных медно-цинково-пиритных концентратов, подвергнутых доизмельчению.

В то же время задача получения богатых по содержанию меди медных концентратов не может быть решена одним лишь регулированием степени помола. Основным компонентом флотационной пульпы, загрязняющим медные концентраты, является железосодержащий минерал пирит. Его массовая доля в рудах, например, Уральского региона составляет 60-70%. Пирит проявляет повышенную флотационную активность при обогащении, что связано с особенностями кристаллической структуры минерала: при его окислении, особенно в условиях открытых промышленных мельниц с постоянным доступом кислорода воздуха, катионы железа (II) покидают поверхностные слои кристаллической решетки минерала, образуя полимолекулярные гидрофобные серообогащенные поверхностные структуры, обеспечивающие флотируемость нецелевого минерала.

Кроме того, катионы железа (II), диффундирующие с минеральной поверхности в объем жидкой фазы флотационной пульпы, способны образовывать гидроксокомплексные структуры с анионами, используемые для флотации сульфгидрильных реагентов-собирателей в качестве как внутри, так и внешнесферных лигандов. Образование такого рода комплексных соединений, как электронейтральных, так и отрицательно заряженных, с одной стороны, вызывает непроизвольный расход дорогостоящих реагентов-собирателей, с другой стороны, является дополнительным фактором нежелательного повышения флотационной активности пирита. Последнее обстоятельство связано с нестабильностью катиона железа (II) в качестве комплексообразователя. Будучи метастабильным соединением, катион железа (II) автоокисляется до трехвалентного состояния при одновременном окислении своих внешнесферных лигандов до соединений типа дисульфидов сульфгидрильных собирателей, проявляющих сильное неселективное коллекторное воздействие на все минералы флотационной пульпы. В результате на поверхности частиц пирита образуется гидрофобное покрытие в виде дисульфида анионного сульфгидрильного собирателя и серообогащенных поверхностных слоев.

К сожалению, при обогащении медно-цинковых руд нельзя полностью отказаться от использования сильных анионных сульфгидрильных собирателей, таких, например, как ксантогенаты и дитиокарбаматы с относительно длинными углеводородными радикалами. Это связано с необходимостью обеспечить флотируемость цинкового минерала сфалерита, который в недостаточной степени извлекается в коллективные медно-цинковые концентраты при использовании селективных собирателей из-за относительно высокой растворимости поверхностных продуктов взаимодействия этих собирателей с катионом цинка кристаллической решетки сфалерита.

Поэтому селективное выделение медных минералов в медные или медно-цинковые концентраты, получаемые в виде пенных продуктов, может быть осуществлено путем предотвращения флотируемости основного загрязняющего минерала - пирита, что может быть достигнуто путем недопущения образования на поверхности пирита (или удаления ранее образованных) гидрофобных покрытий в виде элементной серы и дисульфидов анионных сульфигидрильных собирателей. Реализация таких механизмов не будет приводить к подавлению флотируемости целевых минералов (медных и цинковых), поскольку их гидрофобизация и, следовательно, флотируемость обеспечивается поверхностными соединениями в виде медных (в случае медных минералов) и цинковых (в случае цинковых минералов) солей с сульфгидрильными реагентами-собирателями.

Предотвращение нежелательной гидрофобизации поверхности сульфидных минералов, как и удаление гидрофобных покрытий, образованных в предыдущих циклах флотации, достигается применением селективных сульфгидрильных реагентов-собирателей, в том числе неионогенного характера, неспособных образовывать соединения типа дисульфидов в окислительных условиях или склонных к этому в минимальной степени, и реагентов, изменяющих окислительно-восстановительные свойства пульпы (Eh).

Известно применение совместно с ксантогентом реагентов, содержащих Fe3+, Fe2+, V2+, V3+, Mn3+, Mn7+, O2, H2, H2O2, SO3, антимонит, гидразин и металлы в элементарной форме, для создания оптимальных условий при коллективной флотации сульфидных минералов (патент США № 4561970, кл. B03D 1/00, 1985). Однако, как следует из номенклатуры применяемых реагентов, данное техническое решение не устраняет главную причину, обуславливающую коллективную флотацию сульфидных минералов, а именно не удаляется гидрофобное поверхностное покрытие на минералах в виде дисульфидов сульфгидрильных собирателей.

С целью создания оптимальных окислительно-восстановительных условий при флотации полиметаллических руд применяют сочетание окислителя, например, KMnO4 или O2, и восстановителя, например Na2S (а.с. СССР № 405247, кл. B03D 1/02, 1966). Реализация такого технического решения также направлена в первую очередь на создание условий, способствующих коллективной флотации сульфидов, тем более что использование сернистого натрия Na2S может привести к образованию элементной серы на поверхности и вызвать дополнительную гидрофобизацию минералов.

Активация поверхности окисленных сульфидов железа и никеля достигается при использовании солей кремнефтористой кислоты (патент РФ № 2141384, кл. B03D 1/02, 1998) за счет растворения поверхностных гидрофильных соединений железа и выведения их в объемные осадки гидроксидов железа путем создания восстановительных условий. Такое техническое решение не обеспечивает, однако, гидрофилизацию поверхности нежелательных сульфидов из-за того, что остается гидрофобное покрытие в виде элементной серы, то есть оно также направлено на получение коллективных сульфидных концентратов.

Известно применение реагентов-восстановителей, например сульфоксидов общей формулы SxOy z-, в частности дитионита S2O4 2- (патент США № 6170669, кл. B03D 1/02, 2001), для обеспечения прироста всех ценных компонентов в коллективные концентраты, что делает невозможным использование патента для получения богатых медных концентратов при обогащении медно-цинково-пиритных руд.

Широкое применение в практике флотационного обогащения нашли соли сернистой кислоты и их производные. Главным образом их используют в качестве депрессоров сульфидов цинка и железа (патент США № 4549959, кл. B03D 1/14, 1984; патент Японии № 57-53261, кл. B03D 1/02, 1980; патент Японии № 57-136957, кл. B03D 1/06, 1981, патент США № 3919080, кл. B03D 1/06, 1972; патент Японии № 52-151603, кл. B03D 1/02, 1976; а.с. СССР №357787, кл. B03D 1/02, 1968; а.с. СССР №382431, кл. B03D 1/02, 1968).

Эффективность применения солей сернистой кислоты обусловлена их восстановительными свойствами и способностью растворять элементную серу с минеральной поверхности по механизму

.

В то же время восстановительные свойства сернистой кислоты и ее производных недостаточны, чтобы обеспечить переход дисульфидов сульфгидрильных собирателей в иогенные соединения.

Известно совместное применение солей сернистой кислоты и низшего гомолога класса дитиокарбаматов - диметилдитиокарбамата натрия (ДМДК) - для селективного отделения пентландита от железосодержащего минерала пирротина при флотационном обогащении пирротинсодержащих медно-никелевых руд и промпродуктов (патент РФ № 2372145 кл. B03D 1/02, 2009). Реализация такого технического решения обеспечивает получение никелевого концентрата высокого качества за счет удаления с поверхности пирротина гидрофобного покрытия в виде как элементной серы, так и дисульфидов сульфгидрильных собирателей. Применение данного патента при обогащении медно-цинковых пиритсодержащих руд, однако, экономически нецелесообразно, так как, с одной стороны, требуется очень большой расход дорогостоящего реагента ДМДК и, с другой стороны, его применение приводит к подавлению флотации цинковых минералов, так как поверхностное соединение, образованное катионом цинка кристаллической решетки сфалерита с анионом ДМДК, является существенно более прочным, чем соединение катиона цинка с другими сульфгидрильными анионами, в том числе с анионом бутилксантогената. То есть при использовании данного патента становится невозможным получение цинкового концентрата, так как большая часть сфалерита теряется в отвальных хвостах.

В качестве реагента-собирателя на подавляющем большинстве отечественных предприятий, перерабатывающих медно-цинковые пиритсодержащие руды флотационным способом, используется бутиловый ксантогенат калия. На зарубежных предприятиях, кроме того, используют изобутиловый ксантогенат натрия или изопропиловый ксантогенат натрия индивидуально или в сочетании с дитиофосфатами или тионокарбаматами, аллиловые эфиры ксантогеновой кислоты, тиомочевины с различной длиной алкильной цепи и другие.

В исследованиях по адсорбции различных анионных супергидрильных собирателей на поверхности пирита (В.А.Игнаткина. Выбор селективных собирателей для флотации сульфидных минералов. Цветные металлы, 2009, № 8, с.14-19; G.Fairthorne, D.Fornasiero, J.Ralston // International Journal of Mineral Processing, 1997, v.50, p.p.227-242) установлено, что в ряду дитиофосфат-ксантогенат-дитиокарбамат окисляемость реагентов возрастает, то есть дитиокарбаматы в большой степени образуют на пирите гидрофобное покрытие в виде молекулярного дисульфида, дитиофосфаты - в наименьшей степени. Существенно, что окисляемость реагентов каждого класса возрастает с ростом длины углеводородного радикала, в то время как разветвление алкильной цепи приводит к снижению способности (анионного) сульфгидрильного собирателя образовывать молекулярные дисульфиды. Установлено, что неионогенные собиратели, относящиеся к классу тионокарбаматов, закрепляются на поверхности пирита в результате физической адсорбции, что не позволяет использовать их в качестве самостоятельного реагента-собирателя при обогащении медно-цинково-пиритных руд. Вместе с тем при использовании сочетания дитиофосфатов с разветвленным алкильным радикалом и тионокарбаматов, образующих устойчивые комплексные соединения с катионом меди кристаллической решетки медных минералов за счет образования структур с шестичленным кольцом, обнаружено понижение величины краевого угла смачивания на пирите, что свидетельствует об уменьшении сорбционной активности комплексного реагента-собирателя по отношению к железосодержащему минералу пириту.

Представляется целесообразным применение в качестве реагентов-собирателей сочетания дитиофосфатов с разветвленным алкильным радикалом и тионокарбаматов, образующих структуры с шестичленным кольцом с катионами меди кристаллической решетки медных минералов, в технологии получения богатых по содержанию меди медных концентратов при обогащении медно-цинковых пиритсодержащих руд.

Известен способ обогащения медно-цинковых руд с получением медного концентрата высокого качества, в котором для получения 20%-ного медного концентрата из медно-цинковой руды Гайского месторождения применяют селективный собиратель аэрофлот ИМА-414-1, относящийся к классу дитиофосфатов, в сочетании с бутиловым ксантогенатом и существенно изменяют технологическую схему по сравнению с используемой в настоящее время на обогатительной фабрике Гайского ГОКа (К.М.Асончик, В.И.Рябой, В.Н.Полькин, Н.С.Трубечкова, Г.Я.Аксенова. Разработка технологии обогащения медно-цинковой руды с получением медного концентрата высокого качества // Обогащение руд, 2009, № 1, с.17-20) - прототип.

Важным преимуществом известного способа, принятого за прототип, является возможность получения готового медного концентрата с содержанием меди 20,1% при извлечении меди 83,2% от исходной руды (достигнутые в настоящее время на обогатительной фабрике Гайского ГОКа технологические показатели: медный концентрат с содержанием меди 19,0% при извлечении меди 82,5%). Повышение качества объединенного медного концентрата, который представляет собой концентрат «медной головки» и медный концентрат селекции, достигается главным образом за счет повышения содержания меди в концентрате «медной головки» до 24,9% путем применения селективного сульфгидрильного собирателя ИМА-414-1, относящегося к классу дитиофосфатов.

Другим достоинством известного технического решения является некоторое повышение извлечения меди в медный концентрат (на 0,7%), которое достигается за счет доизмельчения песковой части хвостов коллективной флотации и проведения дофлотации доизмельченного продукта.

Вместе с тем, известный способ обладает рядом существенных недостатков, наиболее важным из которых является громоздкость технологической схемы. Вызывает сомнение необходимость введения второй стадии измельчения пульпы после получения концентрата 1 «медной головки» до 80% класса -0,074 мм, тем более что этой процедуре должно предшествовать сгущение продукта, направляемого на измельчение во 2-ую стадию. Обращает на себя внимание весьма низкое качество медного концентрата селекции (содержание меди в нем лишь 15,3%). По-видимому, недостаточная эффективность этой операции обусловлена слишком большим выходом концентрата коллективной флотации и (или) концентрата дофлотации. Очевидно, продукты, поступающие в медно-цинковую флотацию, содержат большое количество пирита, который не депрессируется должным образом при проведении трех медно-цинковых перечисток, осуществляемых в сильнощелочных средах (концентрация свободного CaO составляет 900 мг/л). Недостаточно высокого качества получен также цинковый концентрат, который представляет собой камерный продукт селекции медно-цинкового концентрата, содержание цинка в цинковом концентрате составило 47,5% при извлечении 38% (фабричная технология позволяет получать 52%-ный цинковый концентрат при извлечении около 35%).

Задача, решаемая предлагаемым изобретением, заключается в повышении качественно-количественных показателей процесса получения богатого по содержанию меди медного концентрата с одновременным упрощением технологической схемы при переработке медно-цинковых пиритсодержащих руд.

Для этого в способе селективного выделения медных минералов в концентраты при обогащении медно-цинковых пиритсодержащих руд, включающем обработку флотационной пульпы известью при первичном измельчении и последующую ее флотацию в известковой среде с постадийным выделением медных минералов в пенные продукты с использованием дозированного количества селективных реагентов-собирателей, относящихся к классу сульфгидрильных соединений, постадийное выделение медных минералов в пенные продукты при флотации пульпы осуществляют, подавая известь до достижения pH пульпы, равном 10÷12, после чего в пульпу вводят дозированные количества сульфоксидных соединений, обладающих восстановительными свойствами, и цинкового купороса, а в качестве селективного сульфгидрильного реагента-собирателя используют смесь дитиофосфатов и тионокарбаматов, получая в результате богатые по содержанию меди пенные продукты, причем последующую флотацию пульпы после каждого выделения богатого пенного продукта проводят при pH пульпы, равном 11,8÷12,3, который создают путем дозирования извести в доизмельчение или агитацию, и с использованием сильных сульфгидрильных собирателей, позволяющих минимизировать содержание меди и цинка в отвальных хвостах.

Подача извести в пульпу до достижения pH пульпы, равном 10-12, позволяет частично задепрессировать раскрытые зерна пирита, не затрагивая сростков пирита с целевыми минералами.

Подача в пульпу дозированных количеств сульфоксидных соединений, обладающих восстановительными свойствами, таких, например, как сернистая кислота и ее соли, сернистый газ, гидросернистая кислота и ее соли, пиросернистая кислота и ее соли, обеспечивает, с одной стороны, растворение элементной серы с поверхности сульфидных минералов либо по механизму (1) при использовании солей сернистой кислоты, либо по механизму (2) при использовании солей гидросернистой кислоты

,

либо по механизму (3) при использовании солей пиросернистой кислоты

,

а, с другой стороны, диффундирующие с поверхности пирита катионы железа в присутствии реагентов-восстановителей стабилизируются в своем двухвалентном состоянии, не окисляясь до катионов трехвалентного железа, что предотвращает окисление селективного анионного сульфгидрильного собирателя дитиофосфата до неселективного дисульфида (бис-аэрофлота).

Использование в качестве сульфгидрильного реагента-собирателя смеси дитиофосфата с разветвленным алкильным радикалом (диизобутилдитиофосфат или диизопропилдитиофосфат натрия) и тионокарбамата, образующего структуры с шестичленным кольцом при взаимодействии с катионом меди кристаллической решетки медных минералов (например, O-изобутил-N-этоксикарбонилтионокарбамат), обеспечивает селективную адсорбцию этих реагентов на поверхности сульфидов меди.

Использование дозированного количества цинкового купороса обеспечивает подавление флотации сфалерита при получении богатых по содержанию меди пенных продуктов, поскольку образующиеся в щелочных средах цинкаты проявляют депрессирующее действие по отношению к основному цинковому минералу сфалериту.

Проведение последующей флотации пульпы после каждого выделения богатого пенного продукта при pH пульпы, равном 11.81÷2.3, позволяет задепрессировать частицы пирита, раскрывшиеся при доизмельчении пульпы.

Следует иметь в виду, что депрессия как пирита, так и сфалерита по предлагаемому реагентному режиму способа имеет место в течение непродолжительного времени. Как показали выполненные исследования, по истечении 3-5 минут селективность процесса нарушается и требуется дополнительная обработка пульпы реагентами.

Важно при этом, чтобы минимизировать содержание меди и цинка в хвостах каждой операции, после каждого выделения богатого по содержанию меди пенного продукта проводить обработку пульпы известью, подаваемой в доизмельчение или агитацию, и вести флотацию оставшегося продукта с использованием сильных сульфгидрильных собирателей, таких, например, как ксантогенаты или дитиокарбаматы с относительно длинными углеводородными радикалами (в случае ксантогенатов алкильный радикал должен иметь не менее 4-х атомов углерода в случае дитиокарбамата не менее 2-х атомов углерода).

Существенно, что в последнюю операцию выделения богатого по содержанию меди пенного продукта исключается подача цинкового купороса, чтобы обеспечить флотируемость сфалерита и разгрузить отвальные хвосты до минимального содержания по цинку.

При изучении научно-технической и патентной литературы не выявлено сведений об использовании технического решения, аналогичного предлагаемому, при обогащении медно-цинковых пиритсодержащих руд флотационным способом, что свидетельствует о соответствии заявляемого способа критерию «Изобретательский уровень».

Новизна предлагаемого способа состоит в новой совокупности известных признаков.

Изобретательский уровень подтверждается тем, что взаимодействие признаков новой совокупности позволяет получать новое свойство, а именно использование сочетания сульфоксидных соединений, проявляющих восстановительные свойства, цинкового купороса и смеси селективных анионного сульфгидрильного собирателя дитиофосфата с разветвленным алкильным радикалом и неионогенного сульфгидрильного собирателя тионокарбамата, образующего структуры с шестичленным кольцом при взаимодействии с катионом меди кристаллической решетки медных минералов, позволяет постадийно выделять медные минералы в богатые по содержанию меди пенные продукты и разгружать отвальные хвосты до минимального содержания в них меди и цинка, не прибегая к громоздким технологическим схемам, включающим дорогостоящие операции сгущения и доизмельчения большой массы флотационной пульпы. Необходимость совместного применения признаков новой совокупности обусловлена нарушением условий оптимальности по каждому из них в случае их раздельного осуществления. Использование предлагаемой реагентной композиции позволяет на 25% снизить суммарный расход сильного неселективного собирателя бутилксантогената по сравнению с режимом по способу-прототипу. Дополнительным преимуществом нового способа является возможность получения высококачественного цинкового концентрата при значительном приросте извлечения цинка в цинковый концентрат.

Положительный эффект при использовании предлагаемого способа выделения медных минералов в концентраты достигается как за счет получения более богатых по содержанию меди концентратов «медных головок», так и за счет получения более богатых медных концентратов селекции.

Предлагаемый способ осуществляется следующим образом.

Исходную медно-цинковую пиритсодержащую руду измельчают до содержания класса крупности менее 0,074 мм 68-71% с использованием оборотной воды измельчительно-флотационного цеха (ИФЦ) обогатительной фабрики Гайского ГОКа в присутствии извести, причем известь подают таким образом, чтобы на сливе мельницы рН пульпы находился в диапазоне от 10 до 12, дозируют реагент-восстановитель, относящийся к классу сульфоксидных соединений, агитируют с ним пульпу, затем подают цинковый купорос и селективный сульфгидрильный реагент-собиратель, представляющий собой смесь дитиофосфата с тионокарбаматом, после чего проводят флотацию с выделением богатого по меди пенного продукта 1 (концентрат «медной головки» 1), отключают подачу воздуха во флотационную камеру, осуществляют вторую дозировку реагента-восстановителя, вновь открывают воздух (до такого же расхода, что и в первом случае) и проводят флотацию с выделением богатого пенного продукта 2 (концентрат «медной головки» 2). Задачей этих двух операций является получение продуктов, которые представляют собой часть готового медного концентрата. Отключают подачу воздуха, дозируют в пульпу известь таким образом, чтобы к концу агитации с ней достичь pH 11,8÷12,3 и при дробной подаче сильного сульфгидрильного собирателя (например, бутилового ксантогената калия) проводят коллективную флотацию сульфидных минералов при большом расходе воздуха. Задачей этой операции является выделение в коллективный концентрат максимально возможного количества ценных компонентов, то есть минимизация содержания меди и цинка в отвальных хвостах 1.

Полученный концентрат 1 коллективной флотации доизмельчают до содержания класса крупности менее 0,074 мм 85-90% с использованием оборотной воды ИФЦ с подачей или без подачи извести в доизмельчение, pH пульпы на сливе мельницы должен находиться в диапазоне от 10 до 12, после чего дозируют сульфоксидный реагент-восстановитель, цинковый купорос и селективный сульфгидрильный реагент-собиратель, представляющий собой смесь дитиофосфата и тионокарбамата, затем выделяют богатый пенный продукт 3, проводя флотацию при минимальном расходе воздуха. После отключения воздуха осуществляют дозировку извести до pH пульпы 11,8÷12,3, подают сильный сульфгидрильный собиратель (например, бутиловый ксантогенат калия) и при большом расходе воздуха осуществляют выделение максимально возможного количества ценных компонентов в коллективный концентрат 2, минимизируя содержание меди и цинка в отвальных хвостах 2.

Коллективный концентрат 2 доизмельчают до содержания класса менее 0,074 мм 90-95% с использованием оборотной воды ИФЦ с подачей или без подачи извести в доизмельчение, pH пульпы на сливе мельницы должен находиться в диапазоне от 10 до 12, после чего дозируют сульфоксидный реагент-восстановитель, цинковый купорос и селективный сульфгидрильный реагент-собиратель, представляющий собой смесь дитиофосфата и тионокарбамата, затем проводят выделение богатого пенного продукта 4, флотация при этом происходит при минимальном расходе воздуха.

После отключения воздуха дозируют известь до pH пульпы 11,8÷12,3, сильный сульфгидрильный собиратель и при большом расходе воздуха выделяют максимально возможное количество ценных компонентов в коллективный концентрат 3, минимизируя содержание меди и цинка в отвальных хвостах 3.

Коллективный концентрат 3 доизмельчают до содержания класса менее 0,044 мм 90-95% с использованием оборотной воды ИФЦ с подачей или без подачи извести в доизмельчение, обеспечивая рН пульпы на сливе мельницы на уровне 10÷12, дозируют сульфоксидный реагент-восстановитель и селективный сульфгидрильный собиратель, представляющий собой смесь дитиофосфата и тионокарбамата, и флотируют пульпу при минимальном расходе воздуха, получая богатых пенный продукт 5. После отключения воздуха дозируют в пульпу известь до pH 11,8÷12,3, сильный сульфгидрильный собиратель и при большом расходе воздуха выделяют максимально возможное количество ценных компонентов в коллективный концентрат 4, минимизируя содержание меди и цинка в отвальных хвостах 4.

Полученный коллективный концентрат 4 присоединяют к продукту, полученному после доизмельчения коллективного концентрата 1.

Богатый пенный продукт 3 присоединяют либо к богатым пенным продуктам 1 и 2, либо к богатым пенным продуктам 4 и 5 в зависимости от содержания цинка в этом концентрате.

Богатые пенные продукты 4 и 5 (и богатый пенный продукт 3, если содержание цинка в нем превышает 3%) направляют на медно-цинковую селекцию, которую проводят по фабричному режиму, включающему: десорбцию собирателей с поверхности объединенных медно-цинковых концентратов с помощью гидросульфида натрия с небольшими добавками активированного угля, депрессию минералов цинка цинковым купоросом, подаваемым до pH пульпы 8,3÷8,6, основную и контрольную медно-пиритную флотацию с получением готового цинкового концентрата камерным продуктом контрольной медно-пиритной флотации и одну перечистку медного концентрата, в которую подавали цинковый купорос и гидросульфид натрия. Из схемы были исключены 2-я и 3-я перечистки медного концентрата и перефлотация медного концентрата селекции.

Концентрат медной перечистки присоединяется к богатым пенным продуктам 1 и 2 (и может быть пенному продукту 3) и является готовым медным концентратом.

Отвальные хвосты 1, 2, 3 и 4 представляют собой объединенные отвальные хвосты.

Эксперименты проводили на руде, специально отобранной в подземном руднике ОАО «Гайский ГОК».

| Состав исходной руды | |

| медь | 1,46% |

| цинк | 0,61% |

| сера | 31,67% |

| халькопирит | около 4% |

| сфалерит | около 0,8% |

| пирит | около 60% |

| кварц | 19,1% |

| серицит | 6,9% |

| хлорит | 7,8% |

Продукты флотации подвергали объемным и весовым измерением, опробовали и анализировали на содержание в них меди и цинка. По результатам анализов и измерений рассчитывали материальный баланс процесса обогащения.

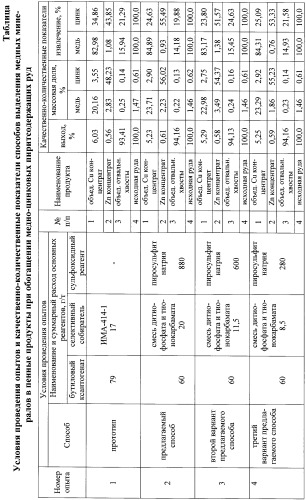

Предлагаемый способ описан в конкретном примере и его результат приведен в соответствующей таблице.

Пример 1 (опыт 1 таблицы) - реализация способа-прототипа

Исходную руду измельчают до содержания класса крупности менее 0,074 мм 60% с использованием оборотной воды ИФЦ обогатительной фабрики Гайского ГОКа в присутствии извести, причем известь подают в I стадию измельчения таким образом, чтобы на сливе мельницы концентрация свободного CaO составляла 10-20 мг/л. После этого в пульпу дозируют селективный сульфгидрильный собиратель ИМА-414-1, относящийся к классу дитиофосфатов, в количестве 1 грамм на 1 тонну руды (1 г/т) и в течение 4-х минут выделяют богатый по содержанию меди пенный продукт «медной головки» 1 (медный концентрат 1). Хвосты флотации «медной головки» 1 подвергают II стадии измельчения до содержания класса крупности менее 0,074 мм 80%) в присутствии извести, дозируют сочетание сульфгидрильных собирателей ИМА-414-1 в количестве 4 г/т и бутиловый ксантогенат калия в количестве 10 г/т и в течение 8-ми минут выделяют богатый по содержанию меди пенный продукт «медной головки» 2, который перечищают в течение 4-х минут при подаче в пульпу извести 300 г/т и цинкового купороса 150 г/т, получая в результате медный концентрат 2. Хвосты флотации «медной головки» 2 обрабатывают известью таким образом, чтобы концентрация свободного CaO составила около 112 мг/л, после чего дозируют в пульпу 100 г/т медного купороса, 45 г/т бутилового ксантогената калия и 15 г/т вспенивателя Т-80, проводя коллективную флотацию сульфидных минералов в течение 18 минут и получая достаточно бедный пенный продукт в виде концентрата коллективной флотации и камерный продукт в виде хвостов коллективной флотации. Песковую часть хвостов коллективной флотации после классификации с удалением шламовой части в виде отвальных хвостов подвергают доизмельчению до содержания класса менее 0,074 мм 75% в присутствии извести, подаваемой таким образом, чтобы содержание свободного CaO в сливе мельницы доизмельчения составило около 300 мг/л. К полученному таким способом продукту добавляют 12 г/т бутилового ксантогената калия, 5 г/т вспенивателя Т-80, после чего его флотируют в течение 10 минут, получая концентрат дофлотации и хвосты дофлотации, которые соединяют с шламовой частью продукта классификации хвостов коллективной флотации (объединенные отвальные хвосты).

Концентрат коллективной флотации объединяют с хвостами перечистки, полученными при выделении медного концентрата 2, и подвергают доизмельчению 1 до содержания класса менее 0,074 мм 95% в присутствии извести, причем концентрация свободного СаО на сливе мельницы должна составлять около 800 мг/л. Продукт доизмельчения 1 объединяют с концентратом дофлотации (в замкнутом цикле к ним добавляются также хвосты 1-ой медно-цинковой перечистки), обрабатывают медным купоросом в количестве 50 г/т, затем подают смесь сульфгидрильных собирателей (бутиловый ксантогенат калия 12 г/т и реагент ИМА-414-1 12 г/т) и в течение 18 минут проводят медно-цинковую флотацию, получая пенный продукт в виде медно-цинкового концентрата и камерный продукт (пиритный продукт) в виде третьей составной части объединенных отвальных хвостов.

Концентрат медно-цинковой флотации после доизмельчения 2 до содержания класса менее 0,044 мм 95% в присутствии извести, подаваемой таким образом, чтобы концентрация свободного CaO на сливе мельницы составляла 900 мг/л, подвергают 1-ой медно-цинковой флотации, проводимой в течение 10 минут после подачи 0,2 г/т бутилового ксантогената калия (в замкнутом цикле в питание 1-ой медно-цинковой перечистки добавляются также хвосты 2-ой медно-цинковой перечистки), получая пенный продукт в виде концентрата 1-ой медно-цинковой перечистки и камерный продукт в виде хвостов 1-ой медно-цинковой перечистки. Концентрат 1-ой медно-цинковой перечистки после добавки 300 г/т извести направляется на 2-ую медно-цинковую перечистку, которая проводится в течение 7 минут (в замкнутом цикле в питание 2-ой медно-цинковой перечистки добавляются также хвосты 3-ей медно-цинковой перечистки, проводимой в течение 5 минут. Концентрат 3-ей медно-цинковой перечистки является медно-цинковым концентратом, который направляется на селекцию, осуществляемую по фабричному режиму, включающему: десорбцию реагентов сернистым натрием (расход примерно 400 г/руды) с небольшими добавками активированного угля (10-20 г/т), депрессию флотации минералов цинка цинковым купоросом (700 г/т руды), основную и контрольную медную флотацию и три перечистки медного концентрата. Камерным продуктом контрольной медной флотации получают готовый цинковый концентрат. Дополнительно проводят перефлотацию (4-я перечистка) медного концентрата селекции с подачей депрессоров - извести и цинкового купороса. Концентрат перефлотации объединяется с медными концентратами 1 и 2 и является готовым медным концентратом.

Содержание металлов в готовом медном концентрате составило: меди 20,16%, цинка 3,55%, при извлечении соответственно 82,98% и 34,86%; содержание металлов в готовом цинковом концентрате составило: цинка 48,23%, меди 2,83%, при извлечении соответственно 43,85% и 1,08%.

Удельные расходы реагентов здесь и в последующих примерах приведены в граммах на 1 тонну исходной руды. Извлечения металлов здесь и в последующих примерах рассчитаны от исходной руды.

Пример 2 (опыт 2 таблицы) - реализация предлагаемого способа

Исходную медно-цинковую пиритсодержащую руду измельчают до содержания класса крупности менее 0,074 мм 70% с использованием оборотной воды ИФЦ обогатительной фабрики Гайского ГОКа в присутствии извести, причем известь подают таким образом, чтобы на сливе мельницы первичного измельчения иметь рН пульпы, равном 10,7, после чего дозируют реагент-восстановитель пиросульфит натрия, относящийся к классу сульфоксидных соединений, в количестве 350 г/т, затем дозируют 300 г/т цинкового прироста и 11,5 г/т селективного сульфгидрильного собирателя, представляющего собой смесь, состоящую из 60% диизобутил-дитиофосфата натрия и 40% O-изобутил-N-этоксикарбонилтионокарбамата, проводя после этого в течение 3-х минут выделение богатого по содержанию меди пенного продукта 1 (концентрат «медной головки» 1) при минимальном расходе воздуха во флотацию. После отключения подачи воздуха осуществляют вторую дозировку пиросульфита натрия в количестве 250 г/т и при минимальном расходе воздуха выделяют богатый по содержанию меди пенный продукт 2 (концентрат «медной головки» 2), проводя флотацию в течение 2-х минут. Отключают подачу воздуха, дозируют в пульпу известь таким образом, чтобы к концу 2-минутной агитации с ней достичь pH 11,9 и при дробной подаче сильного сульфгидрильного собирателя бутилового ксантогената калия в суммарном количестве 50 г/т осуществляют коллективную флотацию сульфидных минералов в течение 18 минут при большом расходе воздуха, получая относительно бедный по содержанию меди пенный продукт в виде коллективного концентрата 1 и камерный продукт в виде отвальных хвостов 1 с минимальным содержанием меди и цинка в нем.

Коллективный концентрат 1 доизмельчают до содержания класса крупности менее 0,074 мм 88% с использованием оборотной воды ИФЦ, подавая известь в доизмельчение 1 таким образом, чтобы на сливе мельницы доизмельчения 1 иметь pH пульпы 10,7, после чего дозируют реагент-восстановитель пиросульфит натрия в количестве 150 г/т, цинковый купорос 50 г/т и селективный сульфгидрильный реагент-собиратель, предста