Способ изготовления резервуара из термопластичной пластмассы путем экструзионно-раздувного формования, а также присоединительный элемент для использования при таком способе

Иллюстрации

Показать всеИзобретение касается способа для изготовления резервуара из термопластичной пластмассы путем эксрузионно-раздувного формования и присоединительного элемента для такого способа. Резервуар во время этого формования состоящего внутри из нескольких частей (1) инструмента оснащается, по меньшей мере, одним пронизывающим его стенку (4) присоединительным элементом (3). Причем стенку (4) резервуара в еще пластифицированном состоянии пробивают частью присоединительного элемента (3). При этом присоединительный элемент (3), по меньшей мере, в частичных областях входит со стенкой (4) резервуара в неразъемное соединение по материалу. Присоединительный элемент (3) оснащают проникающим острием, а при проникновении через стенку резервуара присоединительный элемент (3) вводится в предусмотренную в инструменте матрицу. Последнюю располагают на обращенной от присоединительного элемента (3) стороне стенки (4) резервуара. Присоединительный элемент (3) выполнен из двух частей, причем одна часть выполнена в виде съемного режущего элемента (11). Режущий элемент (11) служит в качестве пронизывающего острия для пробивания стенки (4) резервуара в еще пластическом состоянии. Технический результат, достигаемый при использовании способа по изобретению, заключается в том, что при изготовлении емкости обеспечивается возможность закрепления на ней присоединительных элементов с использованием самых простых средств и сведения к минимуму при этом возможных мест утечек углеводородов в стенке емкости. 2 н. и 14 з.п. ф-лы, 4 ил.

Реферат

Изобретение касается способа изготовления резервуара из термопластичной пластмассы путем экструзионно-раздувного формования, а также присоединительного элемента для использования при таком способе.

Изобретение касается, в частности, способа изготовления топливного бака из термопластичной пластмассы, а также присоединительного элемента для такого топливного бака.

Топливные баки из термопластичной пластмассы должны быть по существу непроницаемыми для углеводородов. Они изготавливаются обычно из многослойных соэкструдатов, которые содержат барьерные слои для углеводородов. Используемые для изготовления пластмассовых топливных баков пластмассы, например полиэтилены, в основном не являются герметичными в отношении диффузии углеводородов. Кроме того, эти пластмассы склонны к набуханию в присутствии топлива. По этой причине известные топливные баки из пластмассы снабжены многослойными стенками, в которые внедрен слой из сополимера этилена и винилового спирта (EVOH) в качестве барьера для углеводородов. В этом отношении недостаточная диффузионная герметичность используемого базового материала не представляет проблемы.

Обычно топливные баки оснащаются, однако, встроенными устройствами, которые содержат линии для аэрации и деаэрации, а также электрические присоединения. Для изготовления проходных каналов через стенки бака известно снабжение готового бака круглыми вырезами, в которые вставляются присоединительные средства, клапаны или т.п. Клапаны, кожухи клапанов и ниппели привариваются к внешней стенке бака, закрывая соответствующее отверстие. Такие места соединения на топливном баке представляют собой потенциальные места утечек. Под утечкой следует понимать не потерю жидкости в собственном смысле, а более того, под этим понимаются диффузионные утечки или диффузионные потери в области швов и/или сварных соединений без дополнительных мер по созданию барьера. Для предотвращения путей утечки на присоединительных узлах топливного бака известно изготовление присоединительных средств и клапанов в виде дорогостоящих двухкомпонентных конструктивных элементов, причем, как правило, эти конструктивные элементы содержат, по меньшей мере, одну часть из привариваемой к стенке бака пластмассы, а функциональные части таких элементов, напротив, всегда состоят из пластмасс, которые не набухают в присутствии топлива. Эти пластмассы в большинстве случаев не могут свариваться с пластмассами, используемыми для изготовления стенок бака.

Способ изготовления топливного бака из термопластичной пластмассы, а также такой топливный бак с присоединительными элементами для шлангов или т.п., известны, например, из ЕР 1211196 А1. Документ ЕР 1211196 А1 описывает двухоболочечный топливный бак из термопластичной пластмассы с внедренным в стенки бака барьерным слоем для углеводородов, соединяемые в баке оболочки которого были получены методом термоформования. Для обеспечения возможности несложного нанесения присоединительных элементов с сохранением высокой герметичности против проникновения углеводородов в документе ЕР 1211196 А1 предлагается состоящий из двух частей присоединительный элемент или состоящий из двух частей фитинг, который содержит, по меньшей мере, одну наружную часть и одну внутреннюю часть, причем наружная часть приваривается к стенке бака, а внутренняя часть, по меньшей мере, частично пронизывает внешнюю часть с вытеснением и расположением между ними стенки бака. Такая конструкция имеет то преимущество, что стенка бака заключается между конструктивными элементами и вытесняется таким образом, что вытесненный материал служит в качестве уплотнения для проходного отверстия.

Такое сквозное проникновение через стенку бака может быть относительно несложным образом реализовано при термоформовании оболочек бака, более сложной, напротив, является реализация такого соединения при изготовлении топливного бака путем экструзионно-раздувного формования.

По этой причине в основу изобретения положена задача предложения способа изготовления резервуара, в частности топливного бака, из термопластичной пластмассы, с помощью которого в процессе изготовления бака обеспечивается возможность предусмотрения на нем присоединительных элементов с использованием самых простых средств. При этом должны быть предотвращены или сведены к минимуму возможные места утечек углеводородов в стенке бака.

В соответствии с изобретением предусмотрен способ изготовления резервуара из термопластичной пластмассы путем экструзионного-раздувного формования, при котором резервуар во время его формования внутри состоящего из нескольких частей инструмента оснащается, по меньшей мере, одним пронизывающим его стенку присоединительным элементом, причем стенка резервуара в еще пластифицированном состоянии пробивается частью присоединительного элемента таким образом, что присоединительный элемент, по меньшей мере, в частичных областях входит со стенкой резервуара в неразъемное соединение по материалу, причем присоединительный элемент оснащен проникающим острием, и присоединительный элемент при проникновении через стенку резервуара вводится в предусмотренную в инструменте матрицу, которая располагается или расположена на обращенной от присоединительного элемента стороне стенки резервуара.

Проникающее острие и матрица могут быть при этом выполнены таким образом, что стенка резервуара в соответствующей области проникновения открывается таким образом, что по существу не происходит выпячивание стенки резервуара или оно является весьма незначительным. Если диаметр матрицы лишь незначительно больше диаметра проникающего острия присоединительного элемента, отверстие в стенке, через которое проходит присоединительный элемент, выполняется в основном методом вырубки. Если присоединительный элемент имеет на своем проходящем через стенку резервуара конце определенную конструкцию для приема присоединительных конструктивных элементов, таких как трубы или шланги, то таким образом обеспечивается, что проникающий конец присоединительного элемента свободно выступает из стенки резервуара. Специалисту понятно, что для этого по мере надобности при и после извлечения резервуара из инструмента может потребоваться незначительная дополнительная обработка.

При способе в соответствии с изобретением присоединительный элемент используется в качестве одноразового фасонного пуансона, который пронизывает стенку резервуара с одной стороны. Сам присоединительный элемент используется при этом в качестве средства для пробивания стенки резервуара и остается в стенке резервуара в качестве одноразового фасонного пуансона. Инструмент служит при этом в качестве матрицы или приемного элемента, или в качестве опоры для части присоединительного элемента, подлежащей продавливанию через стенку топливного бака. «Пронизывание стенки резервуара» в смысле изобретения следует понимать таким образом, что материал в окружной области изготовленного таким образом отверстия в стенке резервуара должен претерпевать минимальную деформацию в смысле выпячивания.

Способ в соответствии с изобретением в целесообразном случае охватывает экструзию двух, имеющих форму полотна, заготовок, из которых каждое полотно образует одну оболочку резервуара. Полотна подвергаются пластическому деформированию в состоящем из трех частей формовочном инструменте, который состоит из внешних форм и одной центральной формы, причем центральная форма содержит выполненные с возможностью передвижения или перемещения держатели конструктивных элементов, с помощью которых при формовании стенки резервуара конструктивные элементы могут располагаться на его внутренней стенке. В соответствии с изобретением предусмотрено, что присоединительный элемент таким образом проходит изнутри наружу через стенку резервуара.

При проникновении через стенку резервуара присоединительный элемент вставляется в предусмотренную в инструменте матрицу, которая расположена на обращенной от присоединительного элемента стороне стенки резервуара. Такая матрица может несложным образом выполняться в форме выемки в инструменте. Альтернативно такой выемке в инструмент может быть введен вставной элемент, который после изготовления резервуара остается на стенке резервуара.

Целесообразно в качестве присоединительного элемента использовать ниппель, который снабжен окружным фланцем для приваривания к стенке резервуара. Приваривание к стенке резервуара осуществляется на обращенной к стенке резервуара стороне окружного фланца. Кроме того, осуществляется сварка с той частью периметра присоединительного элемента, которая пронизывает стенку резервуара.

Альтернативно присоединительный элемент и предусмотренный, например, с внутренней стороны резервуара функциональный конструктивный элемент могут быть соединены между собой в единое целое, в результате чего, например, присоединительный элемент содержит часть для пронизывания стенки резервуара со сформованной, имеющей форму фланца, закраиной, и, с другой стороны, в нем за одно целое выполнен, например, корпус клапана, резервуар или какой-либо другой пластмассовый конструктивный элемент.

Также свободный конец присоединительного элемента не обязательно должен быть выполнен в форме ниппеля, более того, он может быть выполнен в качестве штекерного разъема, штекерного соединения или т.п.

В качестве проникающего острия может использоваться, например, имеющий форму втулки элемент, который с помощью фиксирующего или защелкивающегося соединения насаживается с возможностью съема на ответный фиксирующий профиль присоединительного элемента. Насаженное на присоединительный элемент съемное проникающее острие защищает присоединительный элемент от закупоривания вытесненной пластмассой или приклеивания. В частности, если присоединительный элемент пронизывает стенку резервуара в направлении изнутри наружу, проникающее острие может просто сниматься после изготовления резервуара.

Может быть, например, предусмотрено, что режущий элемент используется многократно.

При целесообразном варианте способа в соответствии с изобретением предусмотрено, что присоединительный элемент перед этапом пронизывания стенки резервуара предварительно нагревается по меньшей мере в частичных областях. Например, может быть предусмотрено предварительное нагревание имеющей форму фланца закраины, чтобы улучшить сплошное соединение присоединительного элемента со стенкой резервуара в этой области.

Положенная в основу изобретения задача решается, кроме того, с помощью присоединительного элемента для использования при способе в соответствии с изобретением, который отличается тем, что он выполнен в качестве имеющего трубкообразную форму проникающего элемента с окружной закраиной для приваривания к стенке резервуара, причем часть присоединительного элемента оснащена окружной режущей кромкой. Эта окружная режущая кромка выполнена изогнутой в продольной центральной плоскости присоединительного элемента. Присоединительный элемент предпочтительно выполнен из двух частей, причем одна часть присоединительного элемента выполнена в качестве съемного режущего элемента.

Такой режущий элемент может быть выполнен, например, в форме втулки, причем он целесообразно охватывает вдвигаемую сторону присоединительного элемента, предназначенную для пробивания стенки.

Если присоединительный элемент выполнен, например, в виде обычного ниппеля с концами, оснащенными для крепления шлангом или линий, которые обычно имеют так называемый елочный профиль, особенно предпочтительно, если режущий элемент охватывает соответствующую профилированную цапфу присоединительного элемента, например ниппеля, таким образом, что его присоединительный профиль не приплавляется или не приклеивается термопластичным материалом.

Целесообразно режущий элемент зафиксировать относительно присоединительного элемента.

При одном варианте присоединительного элемента последний выполнен в виде ниппеля с, по меньшей мере, одном внешним крепежным профилем, причем крепежный профиль взаимодействует с геометрическим замыканием с режущим элементом. Для этого крепежный профиль может содержать, например, окружное фиксирующее углубление, которое взаимодействует с одним или несколькими фиксирующими крюками или фиксирующими выступами режущего элемента.

Режущий элемент выполнен в целесообразном случае примерно как цилиндрическая втулка с ведущей в положение встраивания окружной режущей кромкой. Режущую кромку целесообразно выполнить в форме волнистой линии, в результате чего режущий элемент будет выполнен на своем ведущем конце в виде режущей коронки.

В предпочтительном варианте соответствующего изобретению присоединительного элемента режущий элемент имеет в продольном направлении, по меньшей мере, одно внутреннее сегментирование, с помощью которого образуются по меньшей мере одна передняя в направлении резания и одна задняя в направлении резания камеры для расплава. Вытесняемый при пронизывании стенки пластифицированный термопластичный материал улавливается сначала передней камерой плавления. При необходимости материал вытесняется также в заднюю в направлении резания камеру для расплава. Для этого целесообразно предусмотрено, что камеры для расплава сообщаются между собой с помощью, по меньшей мере, одного канала для расплава.

Предпочтительные исполнения изобретения поясняются ниже на основании изображенного на чертеже примера исполнения.

Фигуры показывают:

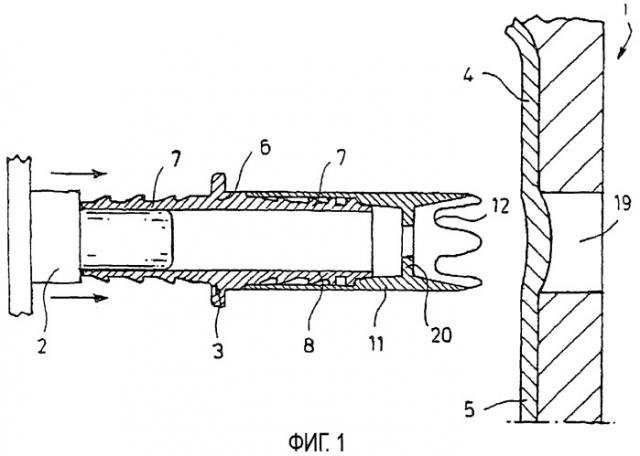

фиг.1 - схематический вид первого варианта присоединительного элемента, насаженного на держатель конструктивного элемента, перед его прохождением через стенку резервуара.

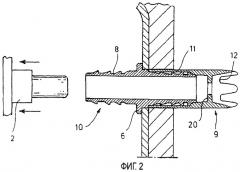

Фиг.2 - пронизывание стенки резервуара с помощью присоединительного элемента в соответствии с изобретением.

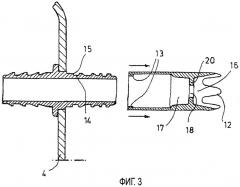

Фиг.3 - в схематическом виде остающийся присоединительный элемент, а также процесс снятия режущего элемента и

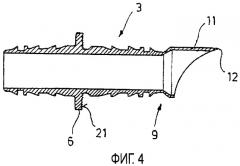

Фиг.4 - второй вариант присоединительного элемента в соответствии с изобретением.

На фиг.1 схематически изображена только одна часть стенки инструмента 1 формования с раздувом. Полностью инструмент формования с раздувом, а также соответствующие экструдеры, а также извлекающие устройства и т.п. не изображены в целях упрощения.

Инструмент для формования с раздувом, который предусмотрен для изготовления резервуара в соответствии с изобретением, содержит две внешние формы и одну центральную форму, причем отдельные детали инструмента для формования с раздувом обычным образом смонтированы на крепежных плитах формы, которые могут перемещаться внутри монтажной установки. Внешние формы могут перемещаться в направлении друг от друга и друг к другу в смысле движения открывания и запирания инструмента для формования с раздувом. Центральная форма может перемещаться поперечно движению открывания и запирания внешних форм. Центральная форма содержит пневматически регулируемый или перемещаемый держатель конструктивных элементов, с помощью которого в подлежащем изготовлению резервуаре могут располагаться встраиваемые детали. Резервуар в соответствии с изобретением выполнен в виде многослойно экструдированного топливного бака из термопластичной пластмассы.

Способ включает выталкивание имеющих форму полотен заготовок из экструзионных головок, причем каждая заготовка обрезается поперек между внешними формами и центральной формой. Внешние формы запираются относительно центральной формы. Заготовки с помощью находящегося под давлением газа и/или с помощью прикладываемого снаружи вакуума втягиваются или вдавливаются в образованные внешними формами частичные полости инструмента. В ходе следующего этапа расположенный, например, на держателе 2 конструктивного элемента присоединительный элемент 3 перемещается в направлении внешней формы (инструмент 1 для формования с раздувом), в результате чего присоединительный элемент 3 пробивает стенку 4 заготовки 5. Затем, например, изображенный на фиг.2 держатель 2 конструктивного элемента втягивается в не изображенную центральную форму. Внешние формы раздвигаются, центральная форма перемещается поперечно движению открывания и запирания между внешними формами, в результате чего внешние формы могут вновь запираться и тем временем могут объединять образующие полусферы заготовки в замкнутый резервуар.

Как уже упоминалось, присоединительный элемент 3 может быть выполнен в виде присоединительного ниппеля, который по обе стороны от окружной закраины 6 образует цапфу 8 с елочным профилем 7. В отношении к стенке 4 заготовки присоединительный элемент 3 содержит один, ведущий в направлении подачи, конец 9, и один задний в направлении подачи конец 10. При показанном на фиг.1-3 варианте присоединительного элемента 3 на ведущий конец 9 насажен полый, имеющий форму гильзы, режущий элемент 11, который имеет переднюю режущую кромку 12. Режущая кромка 12 выполнена с волнообразной формой и имеет профиль в форме коронки, в результате чего упрощается пробивание стенки 4 заготовки 5. Режущая кромка 12 не обязательно должна иметь волнообразную форму, более того, она может иметь также контур режущего элемента, который изображен на фиг.4. На удаленном от режущей кромки 12 конце режущего элемента 11 он оснащен выступающими внутрь, выполненными пружинящими фиксирующими выступами 13, которые входят с защелкиванием в окружное фиксирующее углубление на периметре цапфы 8 присоединительного элемента. Фиксирующие выступы 13 могут быть предусмотрены на каждой из фиксирующих пружин режущего элемента, которые могут быть образованы, например, соответствующим образом выполненными продольными шлицами режущего элемента.

На цапфе 8 присоединительного элемента 3 на его ведущем конце 9 к тому же предусмотрен окружный упор 15 для режущего элемента 11.

В области окружной режущей кромки 12 режущий элемент образует первую, ведущую в направлении подачи, камеру 16 для расплава. В направлении подачи сзади предусмотрена вторая камера 17 для расплава. Камеры 16, 17 соединены между собой с помощью канала 18 для расплава.

В стенке инструмента 1 формования с раздувом предусмотрена выемка 19, которая образует матрицу, которая по своему диаметру соответствует диаметру режущего элемента 11. Как это видно при совместном рассмотрении фиг.1-3, насаженный на держатель 2 конструктивного элемента присоединительный элемент 3 вдавливается с помощью держателя 2 конструктивного элемента в стенку 4 заготовки 5, причем пронизываемый и вытесняемый при этом режущим элементом 11 пластический материал вдавливается в выемку 19. Частично материал протекает в первую камеру 16 для расплава и в данном случае через канал 18 для расплава протекает во вторую камеру 17 для расплава.

Фиг.2 показывает отведенный назад держатель конструктивного элемента и полностью проникший через стенку 4 заготовки 5 присоединительный элемент, причем окружная закраина 6 присоединительного элемента 3 полностью прилегает к стенке 4 и сваривается с еще пластичной стенкой заготовки 5.

После подготовки изделия в выдувной форме режущий элемент 11, как показано на фиг.3, может удаляться с выступающей наружу цапфы 8 присоединительного элемента.

Присоединительный элемент 3 в описанном ранее примере исполнения выполнен симметрично в виде ниппеля или двойного ниппеля, причем с обеих сторон окружной закраины 6 предусмотрено по цапфе 8 с елочным профилем 7, обе цапфы имеют приблизительно одинаковую длину, и профилирование цапф 8 является идентичным, в результате чего режущий элемент 11 может насаживаться на любую сторону присоединительного элемента 3.

Для формирования камер 16, 17 для расплава режущий элемент снабжен внутренним сегментированием 20, которое пронизано каналом 18 для расплава. Вместо канала 18 для расплава могут быть предусмотрены также несколько каналов для расплава.

В случае выполнения по фиг.4 присоединительный элемент 3 оснащен на своем ведущем конце 9 режущим элементом 11, который выполнен не в виде съемной втулки, а как интегральная составная часть присоединительного элемента 3. Ведущий конец 9 присоединительного элемента расширен по принципу муфты и снабжен окружной режущей кромкой 12, которая в изображенном на фиг.4 виде в сечении искривлена в форме дуги окружности. Эта специальная геометрическая форма режущей кромки обеспечивает проникновение через стенку или пробивание стенки резервуара с относительно незначительным сопротивлением проникновению, чтобы предотвратить чрезмерное выпячивание стенки 4 резервуара. В случае необходимости режущий элемент может отделяться после изготовления резервуара в ходе этапа дополнительной обработки.

Чтобы улучшить свариваемость закраины 6 или окружного фланца присоединительного элемента 3 со стенкой 4 резервуара, в случае изображенного на фиг.4 варианта присоединительного элемента 3 на обращенной к стенке 4 поверхности 21 закраины 6 предусмотрено профилирование. За счет структуры поверхности 21, схожей с зубьями пилы, теплоемкость пластмассы снижается по участкам, в результате чего обеспечивается легкая свариваемость со стенкой 4 резервуара.

Перечень ссылочных обозначений

1. Инструмент формования с раздувом

2. Держатель конструктивного элемента

3. Присоединительный элемент

4. Стенка

5. Заготовка

6. Закраина

7. Елочный профиль

8. Цапфа

9. Ведущий конец

10. Задний конец

11. Режущий элемент

12. Режущая кромка

13. Фиксирующие выступы

14. Фиксирующее углубление

15. Упор

16. Первая камера для расплава

17. Вторая камера для расплава

18. Канал для расплава

19. Выемка

20. Сегментирование

21. Поверхность

1. Способ изготовления резервуара из термопластичной пластмассы путем экструзионного формования с раздувом, причем резервуар во время этого формования внутри состоящего из нескольких частей инструмента снабжают, по меньшей мере, одним пронизывающим его стенку присоединительным элементом, причем стенку резервуара в еще пластифицированном состоянии пробивают частью присоединительного элемента таким образом, что присоединительный элемент, по меньшей мере, в частичных областях входит со стенкой резервуара в неразъемное соединение по материалу, причем присоединительный элемент оснащают проникающим острием, и присоединительный элемент при проникновении через стенку резервуара вводится в предусмотренную в инструменте матрицу, которую располагают на обращенной от присоединительного элемента стороне стенки резервуара.

2. Способ по п.1, отличающийся тем, что в качестве присоединительного элемента используют ниппель, который снабжают окружным фланцем для приваривания к стенке резервуара.

3. Способ по п.1 или 2, отличающийся тем, что в качестве проникающего острия используют имеющий форму втулки режущий элемент, который насаживают на присоединительный элемент с возможностью снятия.

4. Способ по п.1, отличающийся тем, что присоединительный элемент перед этапом пробивания стенки резервуара предварительно нагревают, по меньшей мере, в отдельных областях.

5. Присоединительный элемент (3) для использования при осуществлении способа по одному из пп.1-4, отличающийся тем, что он выполнен в виде имеющего форму трубки проникающего элемента с окружной закраиной (6) для приваривания к стенке резервуара, причем часть присоединительного элемента оснащена окружной режущей кромкой (12).

6. Присоединительный элемент по п.5, отличающийся тем, что окружная режущая кромка (12) выполнена изогнутой в продольной центральной плоскости присоединительного элемента (3).

7. Присоединительный элемент по п.6, отличающийся тем, что присоединительный элемент (3) выполнен из двух частей, причем режущий элемент (11) выполнен в форме втулки и охватывает предусмотренную для пробивания стенки сторону ввода присоединительного элемента (3).

8. Присоединительный элемент по п.7, отличающийся тем, что режущий элемент (11) фиксированно соединен с присоединительным элементом (3).

9. Присоединительный элемент по п.7, отличающийся тем, что он выполнен в виде ниппеля с, по меньшей мере, одним внешним крепежным профилем (7), причем крепежный профиль (7) взаимодействует с геометрическим замыканием с режущим элементом (11).

10. Присоединительный элемент по одному из пп.6-9, отличающийся тем, что режущий элемент (11) выполнен приблизительно в форме цилиндрической втулки с окружной режущей кромкой (12), ведущей в направление встраивания.

11. Присоединительный элемент по п.10, отличающийся тем, что режущая кромка (12) выполнена в форме волнистой линии.

12. Присоединительный элемент по п.7 или 9, отличающийся тем, что режущий элемент (11) в продольном направлении имеет, по меньшей мере, одно сегментирование (20), посредством которого образованы, по меньшей мере, одна передняя в направлении резания и задняя камеры (16), (17) для расплава.

13. Присоединительный элемент по п.10, отличающийся тем, что режущий элемент (11) в продольном направлении имеет, по меньшей мере, одно сегментирование (20), посредством которого образованы, по меньшей мере, одна передняя в направлении резания и задняя камеры (16), (17) для расплава.

14. Присоединительный элемент по п.12, отличающийся тем, что камеры (16), (17) для расплава сообщаются между собой, по меньшей мере, с помощью одного канала (18) для расплава.

15. Присоединительный элемент по п.13, отличающийся тем, что камеры (16), (17) для расплава сообщаются между собой, по меньшей мере, с помощью одного канала (18) для расплава.

16. Присоединительный элемент по п.5, отличающийся тем, что присоединительный элемент монолитно сформован на функциональном конструктивном узле за одно целое.