Al-zn-cu-mg сплавы на основе алюминия и способы их получения и применение

Иллюстрации

Показать всеИзобретение относится к сплавам на основе алюминия, а именно к Аl-Zn-Cu-Mg сплавам на основе алюминия, а также способу изготовления катаного или кованого деформированного продукта из него и к самому катаному или кованому деформированному продукту. Способ включает следующие стадии: а) отливка слитка, содержащего (в мас.%) Zn 6,6-7,0, Mg 1,68-1,8, Сu 1,7-2,0, Fe 0-0,13, Si 0-0,10, Ti 0-0,06, Zr 0,06-0,13, Cr 0-0,04, Mn 0-0,04, примеси и другие побочные элементы ≤0,05 каждого, b) гомогенизация упомянутого слитка при 860-930°F или, предпочтительно, при 875-905°F, с) горячая деформационная обработка с температурой на входе 640-825°F, а предпочтительно - 650-805°F, упомянутого слитка путем прокатки или ковки до плиты с конечной толщиной от 2 до 10 дюймов, d) термообработка на твердый раствор и закалка упомянутой плиты, е) растягивание упомянутой плиты с остаточной деформацией от 1 до 4%, f) старение упомянутой плиты путем нагревания при 230-250°F в течение от 5 до 12 часов и 300-360°F в течение от 5 до 30 часов, в течение эквивалентного времени t(eq) между 31 и 56 часами. Эквивалентное время t(eq) определяют по формуле:

,где Т представляет собой мгновенную температуру в К во время отжига, а Тконтр представляет собой контрольную температуру, равную 302°F (423K), и t(eq) выражено в часах. Получается деформированный продукт, обладающий улучшенным сочетанием между механической прочностью для соответствующего уровня вязкости разрушения и сопротивлением коррозионному растрескиванию под напряжением. 2 н. и 6 з.п. ф-лы, 2 ил., 10 табл.

Реферат

Перекрестная ссылка на родственные заявки

Данная заявка испрашивает приоритет по предварительной заявке США с порядковым № 60/651197, поданной 10 февраля 2005 г., содержание которой включено сюда посредством ссылки во всей своей полноте.

Уровень техники

Область техники

Настоящее изобретение относится в общем к сплавам на основе алюминия и, более конкретно, к Al-Zn-Cu-Mg сплавам на основе алюминия.

Описание предшествующего уровня техники

Al-Zn-Cu-Mg сплавы на основе алюминия широко использовались в авиационно-космической промышленности в течение многих лет. С развитием конструкций самолетов и усилий, направленных на решение задачи снижения как массы, так и стоимости, конструкторы постоянно ищут оптимальный баланс между свойствами, такими как прочность, вязкость и коррозионная стойкость. Усовершенствование процессов литья, прокатки и отжига могут выгодным образом обеспечить дополнительное регулирование в пределах диаграммы составов сплава.

Толстые катаные, кованые или экструдированные продукты, выполненные из Al-Zn-Cu-Mg сплавов на основе алюминия, используют, в частности, для получения целиком обработанных высокопрочных конструктивных деталей для авиационной промышленности, например, элементов крыльев, таких как лонжероны крыла и т.п., которые обычно получают в результате механической обработки из толстых деформированных профилей.

Эксплуатационные характеристики, полученные для различных свойств, таких как статическая механическая прочность, вязкость разрушения, сопротивление коррозионному растрескиванию под напряжением, чувствительность к закалке, усталостная прочность, уровень остаточного напряжения, будут определять общие характеристики продукта, возможности проектировщика конструкций использовать его целесообразным образом, а также легкость, с которой он может быть использован на дальнейших стадиях обработки, таких как, например, механическая обработка.

Среди перечисленных выше свойств некоторые часто являются противоречивыми по своей природе, и поэтому должен быть найден компромисс. Противоречивыми свойствами являются, например, статическая механическая прочность против вязкости и прочность против сопротивления коррозионному растрескиванию под напряжением.

В известных из уровня техники источниках описаны Al-Zn-Cu-Mg сплавы с высокой вязкостью разрушения и высокой механической прочностью.

Например, в патенте США № 5865911 описан алюминиевый сплав, состоящий по существу из (в массовых %) примерно от 5,9 до 6,7% цинка, от 1,8 до 2,4% меди, от 1,6 до 1,86% магния, от 0,08 до 0,15% циркония, остальное - алюминий, а также побочные элементы и примеси. В данном патенте'911, в частности, упомянуто о компромиссе между статической механической прочностью и ударной вязкостью.

В патенте США № 6027582 описаны катаные, кованые или экструдированные продукты из Al-Zn-Cu-Mg сплава на основе алюминия толщиной более 60 мм с составом (в массовых %): Zn: 5,7-8,7, Mg: 1,7-2,5, Cu: 1,2-2,2, Fe: 0,07-0,14, Zr: 0,05-0,15 при Cu+Mg<4,1 и Mg>Cu. В данном патенте'582 также описано улучшение чувствительности к закалке.

В патенте США № 6972110 предложен сплав, который предпочтительно содержит (в массовых %): Zn: 7-9,5, Mg: 1,3-1,68 и Cu: 1,3-1,9, при этом предлагается поддерживать Mg≤(Cu+0,3). Данный патент'110 раскрывает использование трехстадийной обработки старением с целью улучшения сопротивления коррозионному растрескиванию под напряжением. Трехстадийное старение является длительным и сложным в освоении, и поэтому было бы желательным достичь высокой коррозионной стойкости без обязательного осуществления такой термической обработки.

Сущность изобретения

Задача изобретения состояла в том, чтобы предложить Al-Zn-Cu-Mg сплав, имеющий специальный диапазон состава, который обеспечивает для деформированных продуктов улучшенный компромисс между механической прочностью для соответствующего уровня вязкости разрушения и сопротивлением коррозионному растрескиванию под напряжением.

Другая задача изобретения состояла в предложении способа изготовления деформированных алюминиевых продуктов (изделий), который обеспечивает улучшенный компромисс между механической прочностью для соответствующего уровня вязкости разрушения и сопротивлением коррозионному растрескиванию под напряжением.

Для решения указанных и других задач настоящее изобретение направлено на катаный или кованый деформированный продукт из сплава на основе алюминия, имеющего толщину от 2 до 10 дюймов и содержащего или, преимущественно, состоящего по существу из (в массовых %):

Zn 6,2-7,2

Mg 1,5-2,4

Cu: 1,7-2,1

Fe: 0-0,13

Si 0-0,10

Ti 0-0,06

Zr 0,06-0,13

Cr 0-0,04

Mn 0-0,04

примеси и другие побочные элементы ≤0,05 каждого.

После формования продукт подвергнут термообработке на твердый раствор, закалке и старению и в предпочтительном варианте воплощения имеет следующие свойства:

а) минимальный срок службы без разрушения после коррозионного растрескивания под напряжением по меньшей мере 50 дней, а предпочтительно - по меньшей мере 70 дней, при уровне напряжения в направлении ST 40 ksi (килофунт/кв.дюйм);

b) условный предел текучести при растяжении, измеренный в направлении L на четверти толщины, свыше 70-0,32t ksi (t означает толщину продукта в дюймах), предпочтительно - свыше 71-0,32t ksi, а еще более предпочтительно - свыше 72-0,32t ksi;

с) ударная вязкость в направлении L-Т, измеренная на четверти толщины, свыше 42-1,7t ksi√дюйм (t означает толщину продукта в дюймах).

Настоящее изобретение также направлено на способ изготовления катаного или кованого деформированного продукта из сплава на основе алюминия, включающий в себя следующие стадии:

а) отливка слитка, содержащего или, преимущественно, состоящего по существу из (в массовых %):

Zn 6,2-7,2

Mg 1,5-2,4

Cu: 1,7-2,1

Fe: 0-0,13

Si 0-0,10

Ti 0-0,06

Zr 0,06-0,13

Cr 0-0,04

Mn 0-0,04

примеси и другие побочные элементы ≤0,05 каждого;

b) гомогенизация слитка при 860-930°F или, предпочтительно, при 875-905°F;

c) горячая деформационная обработка слитка до плиты с конечной толщиной от 2 до 10 дюймов с температурой на входе 640-825°F, а предпочтительно - 650-805°F;

d) термообработка на твердый раствор и закалка плиты;

е) растягивание плиты с остаточной деформацией от 1 до 4%;

f) старение плиты путем нагревания при 230-250°F в течение от 5 до 12 часов и 300-350°F в течение от 5 до 30 часов, в течение эквивалентного времени t(eq) между 31 и 56 часами, а предпочтительно - между 33 и 44 часами.

Эквивалентное время t(eq) определяют по формуле:

где Т представляет собой мгновенную температуру в К во время отжига, а Tконтр представляет собой контрольную температуру, выбранную на уровне 302°F (423 К), и где t(eq) выражено в часах.

Краткое описание чертежей

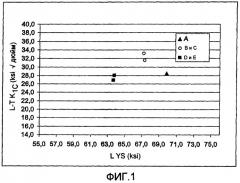

Фигура 1: графики TYS(L) - K1С(L-T) для плиты А согласно изобретению (8 дюймов) против 7040 (сравнительные плиты В и С толщиной 8,27 дюйма) и 7050 (сравнительные плиты D и Е толщиной 8 дюймов).

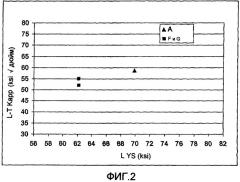

Фигура 2: графики TYS(L) - Kарр(L-T) для плиты А согласно изобретению (8 дюймов) против 7050 (сравнительные плиты F и G толщиной 8,5 дюйма).

Прилагаемые чертежи, которые включены в состав описания и являются его частью, иллюстрируют предпочтительный в настоящее время вариант воплощения изобретения и, вместе с приведенным выше общим описанием и приведенным ниже подробным описанием предпочтительного варианта воплощения, служат для разъяснения принципов данного изобретения.

Подробное описание предпочтительного варианта воплощения

Если не указано иное, все указания, относящиеся к химическому составу сплавов, выражены в виде процентного содержания по массе в расчете на общую массу сплава. Обозначения сплавов приведены в соответствии с инструкциями Алюминиевой Ассоциации, известными специалистам в данной области техники. Определения состояний приведены в ASTM E716, E1251.

Если не упомянуто иное, статические механические характеристики, т.е. предел прочности при растяжении UTS, предел текучести при напряжении TYS и относительное удлинение при разрыве Е определяют в результате испытания на растяжение согласно стандарту ASTM В557, при этом место, где отбирают образцы, и их направление определяют согласно стандарту AMS 2355.

Вязкость разрушения K1С определяют согласно стандарту ASTM Е399. График интенсивности напряжения против распространения трещины, известный как кривая R, определяют согласно стандарту ASTM Е561. Критический коэффициент интенсивности напряжения KС, иными словами, такой коэффициент интенсивности, который делает трещину нестабильной, вычисляют исходя из кривой R. Коэффициент интенсивности напряжения KС также вычисляют, подвергая первоначальную длину трещины воздействию критической нагрузки в начале монотонной нагрузки. Эти две величины вычисляют для испытываемого образца требуемой формы. Kарр обозначает коэффициент KСО, соответствующий испытываемому образцу, который был использован для осуществления испытания на кривую R.

Следует отметить, что ширина испытываемой панели, использованной в испытании на ударную вязкость, может оказывать существенное влияние на измеряемую в этом испытании интенсивность напряжения. Использовали образцы CT. При отсутствии иных указаний, ширина W составляла 5 дюймов (127 мм) при В=0,3 дюйма, а первоначальная длина трещины ao=1,8 дюйма.

Испытания на SCC осуществляли согласно стандарту ASTM G47 и G49 в направлении ST для образцов на половине толщины Т/2.

Термин «конструктивный элемент» представляет собой термин, хорошо известный в данной области техники и относящийся к детали, используемой в механической конструкции, для которой статические и/или динамические механические характеристики имеют особо важное значение относительно эксплуатационных качеств конструкции и для которой обычно требуется и производится расчет конструкции. Ими обычно являются детали, разрушение которых может нести серьезную угрозу безопасности механической конструкции, ее пользователям или третьим лицам. В случае с воздушным летательным аппаратом конструктивные элементы включают в себя элементы фюзеляжа (такие как обшивка фюзеляжа), стрингеры, шпангоуты, окружные шпангоуты, детали крыльев (такие как обшивка крыла, стрингеры или элементы жесткости, ребра, лонжероны), хвостовое оперение (такие как горизонтальные и вертикальные стабилизаторы), балки перекрытий, направляющие сидений, а также двери.

Алюминиево-цинко-магниево-медный деформированный продукт согласно одному преимущественному варианту воплощения изобретения имеет следующий состав (пределы включены):

| Таблица 1Диапазоны составов сплавов согласно изобретению (мас.%, остальное - Al) в одном варианте воплощения | |||

| Zn | Mg | Cu | |

| Широкий | 6,2-7,2 | 1,5-2,4 | 1,7-2,1 |

| Предпочтительный | 6,6-7,0 | 1,5-1,8 | 1,7-2,1 |

| Более предпочтительный | 6,7-7,0 | 1,68-1,8 | 1,7-2,0 |

| Еще более предпочтительный | 6,72-6,98 | 1,68-1,8 | 1,75-2,0 |

В другом варианте воплощения изобретения диапазоны состава сплава согласно изобретению являются следующими:

Zn: 6,6-7,0, Mg: 1,68-2,4, Cu: 1,3-2,3.

Минимальное содержание растворенных веществ (Zn, Mg и Cu) часто является важным или необходимым для получения желаемой прочности. Содержание Zn+Cu+Mg предпочтительно составляет более 10 мас.%, а предпочтительнее - более 10,3 мас.%. По этой же причине содержание Zn должно предпочтительно составлять по меньшей мере примерно 6,2 мас.%, а предпочтительнее - по меньшей мере 6,6 мас.%, 6,7 мас.% или даже 6,72 мас.%, что в целом превышает содержание Zn в сплаве 7040 или 7050. Подобным образом, содержание Cu+Mg предпочтительно составляет более 3,3 мас.%, а предпочтительнее - более 3,5 мас.%.

С другой стороны, в некоторых вариантах может оказаться целесообразным ограничить количество цинка для получения высокой коррозионной стойкости без использования трудоемкой 3-стадийной обработки старением. По этой причине содержание Zn должно преимущественно оставаться ниже примерно 7,2 мас.%, а предпочтительнее - ниже 7,0 мас.% или даже 6,98 мас.%, что в целом ниже содержания Zn в сплаве 7085.

Высокое содержание Mg и Cu может повлиять на характеристики вязкости разрушения. Общее содержание Mg и Cu предпочтительно должно поддерживаться ниже примерно 4,0 мас.%, а предпочтительнее - ниже примерно 3,8 мас.%.

Сплав, подходящий для настоящего изобретения, предпочтительно дополнительно содержит цирконий, который обычно используется для регулирования размера зерен. Содержание Zr должно предпочтительно составлять по меньшей мере примерно 0,06 мас.%, а предпочтительнее - примерно 0,08 мас.%, для воздействия на перекристаллизацию, однако оно должно предпочтительно оставаться ниже примерно 0,13 мас.%, а предпочтительнее - ниже 0,12 мас.% с целью сведения к минимуму чувствительности к закалке и устранения проблем во время литья.

При желании во время литья обычно может быть добавлен титан, связанный с бором или углеродом, с целью ограничения размера зерен в состоянии после литья. Согласно настоящему изобретению содержание Ti обычно составляет вплоть до примерно 0,06 мас.% или примерно 0,05 мас.%. В предпочтительном варианте воплощения изобретения содержание Ti составляет от примерно 0,02 мас.% до примерно 0,06 мас.%, а предпочтительнее - от примерно 0,03 мас.% до примерно 0,05 мас.%.

Предложенный сплав может дополнительно содержать другие элементы на более низком уровне, а в некоторых вариантах воплощения - на менее предпочтительной основе. Железо и кремний обычно влияют на характеристики вязкости разрушения. Обычно содержание железа и кремния должно поддерживаться низким, например, предпочтительно не превышать примерно 0,13 мас.% или предпочтительнее - примерно 0,10 мас.% для железа, и не превышать примерно 0,10 мас.% или предпочтительнее - примерно 0,08 мас.% для кремния. В одном варианте воплощения настоящего изобретения содержание железа и кремния составляет ≤0,07 мас.%. Наличия хрома предпочтительно следует избегать, и обычно его следует поддерживать на уровне ниже примерно 0,04 мас.%, а предпочтительнее - ниже примерно 0,03 мас.%. Наличия марганца также предпочтительно следует избегать, и обычно его следует поддерживать на уровне ниже примерно 0,04 мас.%, а предпочтительнее - ниже примерно 0,03 мас.%. В одном варианте воплощения настоящего изобретения сплав по существу свободен от хрома и марганца (это означает, что Mn или Cr специально не добавляют, и, при наличии данных элементов, они присутствуют в количествах, не превышающих уровня примесей, который может составлять менее чем или равняться 0,01 мас.%). Такие элементы, как Mn и Cr, способны повышать чувствительность к закалке, поэтому их содержание в некоторых случаях может преимущественно поддерживаться меньшим или равным примерно 0,01 мас.%.

Подходящий способ получения деформированных продуктов согласно настоящему изобретению включает в себя: (i) отливку слитка или заготовки из сплава согласно данному изобретению; (ii) проведение гомогенизации при температуре от примерно 860 до примерно 930°F или, предпочтительнее - от примерно 875 до примерно 905°F; (iii) проведение горячего превращения в одну или более стадий путем прокатки или ковки, с температурой на входе, составляющей от примерно 640 до примерно 825°F, а предпочтительнее - между примерно 650 и примерно 805°F, до плиты с конечной толщиной от 2 до 10 дюймов; (iv) проведение термообработки на твердый раствор при температуре от примерно 850 до примерно 920°F, а предпочтительнее - между примерно 890 и примерно 900°F в течение от 5 до 30 часов; (v) проведение закалки, предпочтительно - водой комнатной температуры; (vi) проведение снятия напряжений путем контролируемого растягивания или сжатия с остаточной деформацией, предпочтительно составляющей менее 5%, а предпочтительнее - от 1 до 4%; и (vii) проведение обработки старением.

В одном варианте воплощения настоящего изобретения начальная температура горячего превращения предпочтительно составляет от 640 до 700°F. Настоящее изобретение находит особую применимость для толстых продуктов толщиной более примерно 3 дюймов. В предпочтительном варианте воплощения деформированный продукт по настоящему изобретению представляет собой плиту толщиной от 4 до 9 дюймов либо, преимущественно, от 6 до 9 дюймов, содержащую сплав согласно настоящему изобретению. Преимущественно, в настоящем изобретении используют «перестаренные состояния» (типа Т7) с целью улучшения коррозионных свойств. Состояния, которые могут быть подходящим образом использованы для продуктов согласно изобретению, включают, например, Т6, Т651, Т74, Т76, Т751, Т7451, Т7452, Т651 или Т7652, при этом предпочтительными являются состояния Т7451 и Т7452. Обработку старением преимущественно осуществляют в две стадии, причем первую стадию при температуре, составляющей между 230 и 250°F, в течение от 5 до 20 часов, а предпочтительно - в течение от 5 до 12 часов, а вторую стадию - при температуре, составляющей между 300 и 360°F, а предпочтительно - между 310 и 330°F, в течение от 5 до 30 часов.

В преимущественном варианте воплощения эквивалентное время старения t(eq) составляет между 31 и 56 часами, а предпочтительнее - между 33 и 44 часами.

Эквивалентное время t(eq) при 302°F определяют по формуле:

где Т представляет собой мгновенную температуру в К во время отжига, а Tконтр представляет собой контрольную температуру, выбранную на уровне 302°F (423 К). t(eq) выражено в часах.

Узкий диапазон состава сплава по изобретению, выбранный в основном с целью компромисса прочности против вязкости, придавал деформированным продуктам неожиданно высокую коррозионную стойкость.

Деформированные продукты согласно настоящему изобретению преимущественно используют в качестве конструктивных элементов или встраивают в конструктивные элементы для конструкции воздушного летательного аппарата.

В преимущественном варианте воплощения продукты согласно изобретению используют в лонжеронах крыльев.

Упомянутые, а также другие аспекты настоящего изобретения поясняются ниже более подробно со ссылкой на следующие иллюстративные и неограничивающие примеры.

ПРИМЕРЫ

Пример 1

Отлили семь слитков: один из продукта согласно изобретению (А), 2 - из стандартного сплава 7040 (В, С) и четыре - из стандартного сплава 7050 (D, E, F и G), со следующим составом (таблица 2):

| Таблица 2Состав (мас.%) отливки согласно данному изобретению и сравнительных отливок | ||||||||||

| Si | Fe | Cu | Mn | Mg | Cr | Zn | Ti | Zr | ||

| А (Изобретение) | 0,07 | 0,08 | 1,97 | 0,0035 | 1,68 | 0,0005 | 6,8 | 0,04 | 0,11 | |

| B (Сравнение) | “7040” | 0,04 | 0,05 | 1,57 | 0,0043 | 1,97 | 0,0323 | 6,4 | 0,037 | 0,11 |

| C (Сравнение) | “7040” | 0,04 | 0,07 | 1,52 | 0,0001 | 1,90 | 0,0005 | 6,3 | 0,03 | 0,11 |

| D (Сравнение) | “7050” | 0,04 | 0,07 | 2,30 | 0,0065 | 2,04 | 0,01445 | 6,3 | 0,034 | 0,08 |

| E (Сравнение) | “7050” | 0,05 | 0,07 | 2,25 | 0,0082 | 2,01 | 0,0065 | 6,2 | 0,032 | 0,09 |

| F (Сравнение) | “7050” | 0,05 | 0,07 | 2,22 | 0,0021 | 2,08 | 0,0042 | 6,2 | 0,033 | 0,09 |

| G (Сравнение) | “7050” | 0,03 | 0,06 | 2,09 | 0,0001 | 2,02 | 0,0005 | 6,4 | 0,030 | 0,08 |

Затем слитки обдирали и гомогенизировали при температуре от 870 до 910°F. Слитки подвергали горячей прокатке до плиты конечной толщины между 8,0 дюйма (203 мм) и 8,5 дюйма (208 мм) (плита А и В-G). Температура на входе в стан горячей прокатки составляла 802°F (плита А). Для сравнительных плит температура на входе в стан горячей прокатки составляла между 770 и 815°F. Плиты подвергали термообработке на твердый раствор при температуре выдерживания 890-900°F в течение от 10 до 13 часов. Плиты закаливали и растягивали с остаточным удлинением 1,87% (плита А) и в интервале между 1,5 и 2,5% для сравнительных плит. Промежуток времени между закалкой и растягиванием имеет большое значение для регулирования уровня остаточного напряжения; согласно данному изобретению этот промежуток времени предпочтительно составляет менее 2 часов, а еще более предпочтительно - менее 1 часа. Для плиты А промежуток времени между закалкой и растягиванием составлял 39 минут.

Плиту А подвергали двухстадийному старению: 6 часов при 240°F и 24 часа при 310°F, а сравнительные плиты подвергали стандартному двухстадийному старению.

В результате такой термомеханической обработки получали состояние Т7451. Все подвергнутые испытаниям образцы были по существу неперекристаллизованными, с объемной долей перекристаллизованных зерен менее 35%.

Образцы подвергали механическим испытаниям, чтобы определить их статические механические свойства, а также их сопротивление распространению трещин. Предел текучести при растяжении, предел прочности и удлинение при разрыве представлены в таблице 3.

| Таблица 3Статические механические свойства образцов | ||||||||||

| Образец | Толщина | Направление L | Направление LT | Направление ST | ||||||

| UTS(ksi) | TYS(ksi) | E(%) | UTS(ksi) | TYS(ksi) | E(%) | UTS(ksi) | TYS(ksi) | E(%) | ||

| A | 8,0 | 74,5 | 69,9 | 9,3 | 75,1 | 67,7 | 4,2 | 71,9 | 63,2 | 4,0 |

| B | 8,27 | 72,3 | 67,3 | 10,8 | 72,7 | 66,3 | 6,9 | 69,2 | 62,2 | 6,4 |

| C | 8,27 | 72,8 | 67,2 | 10,2 | 74,2 | 65,6 | 6,2 | 70,1 | 60,8 | 5,7 |

| D | 8,0 | 72,2 | 63,6 | 9,0 | 71,8 | 61,3 | 7,2 | 69,5 | 58,8 | 5,7 |

| E | 8,0 | 72,6 | 63,7 | 9,0 | 72,0 | 61,3 | 5,7 | 69,4 | 58,2 | 4,7 |

| F | 8,5 | 71,1 | 62,1 | 9,0 | 70,6 | 60,2 | 6,2 | 67,7 | 57,5 | 4,7 |

| G | 8,5 | 71,1 | 62,1 | 9,0 | 72,1 | 60,6 | 7,0 | 69,0 | 57,1 | 5,5 |

Образец согласно изобретению проявляет более высокую прочность, чем все сравнительные примеры. По сравнению с плитами из 7050 улучшение предела текучести при растяжении в L направлении составляет более 10%. По сравнению с плитами из 7040 улучшение составляет почти 4%.

Результаты испытаний на вязкость разрушения представлены в таблице 4.

| Таблица 4Свойства вязкости разрушения образцов | ||||||

| Образец | Толщина | K1С | Kарр | |||

| L-T(ksi√дюйм) | Т-L(ksi√дюйм) | S-L(ksi√дюйм) | L-T(ksi√дюйм) | T-L(ksi√дюйм) | ||

| A | 8,0 | 28,5 | 21,5 | 24,1 | 58,8 | 34,5 |

| B | 8,27 | 31,6 | 25,5 | 27,5 | ||

| C | 8,27 | 33,2 | 24,5 | 24,3 | ||

| D | 8,0 | 27,0 | 22,8 | 24,9 | ||

| E | 8,0 | 28,1 | 22,5 | 23,8 | ||

| F | 8,5 | 25,3 | 52,2 | 34,4 | ||

| G | 8,5 | 27,1 | 55,2 | 37,4 |

На фиг.1 представлен перекрестный график вязкости разрушения при плоской деформации в плоскости L-T (K1С) против продольного предела текучести при растяжении TYS (L), при этом оба образца были взяты в местоположении плоскости четверти толщины плиты (Т/4). Образец согласно изобретению проявлял более высокую прочность и сравнимую вязкость разрушения, чем образцы В и С (7040), и более высокую прочность с более высокой вязкостью разрушения, чем образцы D и Е (7050). (См. фиг.1, содержащую подробности относительно достигнутых удельных величин более высокой прочности и более высокой вязкости разрушения).

На фиг.2 представлен перекрестный график вязкости разрушения L-T (Kарр) против продольного предела текучести при растяжении TYS (L), при этом оба образца были взяты в местоположении плоскости четверти толщины плиты (Т/4). Образец согласно изобретению проявлял более высокую прочность и более высокую вязкость разрушения, чем образцы F и G (7050). (См. фиг.2, содержащую подробности относительно достигнутых величин более высокой прочности и более высокой вязкости разрушения).

Коррозионную стойкость под напряжением плит из сплава А (согласно изобретению) в направлении ширины измеряли в соответствии со стандартом ASTM G49. Разрывные образцы ST подвергали испытаниям при напряжении разрыва 25, 36 и 40 ksi. В течение 50 дней воздействия ни один из образцов не разрушился. Такая характеристика намного превышает гарантированный минимум сравнительных продуктов 7050 и 7040, который составляет, в соответствии с ASTM G47, 20 дней воздействия под напряжением 35 ksi. Сплав А согласно изобретению проявлял выдающиеся коррозионные свойства по сравнению с известными из уровня техники сплавами. Особенно впечатляющим и неожиданным явился тот факт, что плита согласно настоящему изобретению проявляла более высокий уровень сопротивления коррозионному растрескиванию под напряжением одновременно с более высокой прочностью при растяжении и сравнимой вязкостью разрушения по сравнению с образцами известных сплавов.

Пример 2

На закаленной и растянутой плите А согласно изобретению из примера 1 испытали три различных обработки старением. Плиты подвергали двухстадийному старению, с первой стадией между 230 и 250°F, а второй стадией - между 300 и 350°F, причем такая двухстадийная обработка характеризуется эквивалентным временем t(eq) между 20 и 37 часами, выраженным следующим уравнением:

в котором Т (в градусах по Кельвину) означает температуру термической обработки, которая продолжается в течение времени t (в часах), а Tконтр означает контрольную температуру, в данном случае заданную на уровне 423 К или 302°F.

Статические механические свойства и вязкость K1С представлены в таблице 5.

| Таблица 5Механические свойства образца, состаренного в различных условиях | ||||||||||||

| L | LT | ST | K1C(ksi√дюйм) | |||||||||

| t(eq) | UTS(ksi) | LYS(ksi) | E(%) | UTS(ksi) | LYS(ksi) | E(%) | UTS(ksi) | LYS(ksi) | E(%) | L-T | T-L | S-L |

| 22 | 76,6 | 73,2 | 8,0 | 77,3 | 70,9 | 2,8 | 73,5 | 65,3 | 4,5 | 28,0 | 21,5 | 24,0 |

| 29 | 75,4 | 71,2 | 8,7 | 76,2 | 68,7 | 4,5 | 72,6 | 64,2 | 4,2 | 28,3 | 21,6 | 24,4 |

| 36 | 74,5 | 69,9 | 9,3 | 75,1 | 67,7 | 4,2 | 71,9 | 63,2 | 4,0 | 28,5 | 21,5 | 24,1 |

Наклон изменения прочности с увеличением эквивалентного времени был на удивление и неожиданно низким, при падении прочности всего лишь на примерно 2 ksi при увеличении эквивалентного времени с 22 до 36 часов. С другой стороны, свойства коррозии под напряжением резко улучшаются при эквивалентном времени 36 часов. Таким образом, ни один из образцов не разрушился в течение 50 дней воздействия при таком условии старения в случае уровня напряжения 40 ksi, в то время как ни один из образцов не выдержал более 20 дней при подобном уровне напряжения в случае двух других сравнительных условий старения.

Пример 3

В данном примере плиту 7040 подвергали старению до прочности, подобной прочности, полученной для плиты А в примере 1, с целью сравнения коррозионных характеристик.

Состав слитка представлен в таблице 6.

Слиток превращали в плиту толщиной 7,28 дюймов с условиями в таком же диапазоне, как и слитки 7040, описанные в примере 1. Плиту подвергали окончательному старению для получения прочности, как можно более близкой к прочности плиты А, описанной в примере 1. Механические свойства плиты Н представлены в таблице 7.

| Таблица 7Механические свойства плиты Н (измерены при Т/4) | |||||||||

| Образец | Толщина | L Направление | LT Направление | K1C L-T(ksi√дюйм) | K1C L-T(ksi√дюйм) | ||||

| UTS(ksi) | TYS(ksi) | E(%) | UTS(ksi) | TYS(ksi) | E (%) | ||||

| H | 7,28 | 75,5 | 72,2 | 12,5 | 78,2 | 71,3 | 5 | 30,2 | 24,3 |

Сопротивление коррозионному растрескиванию под напряжением плиты Н испытывали в направлении ширины согласно стандарту ASTM G49. Разрывные образцы ST подвергали испытаниям при напряжении разрыва 36 ksi. В течение 40 дней воздействия не разрушился только один образец из трех. Такой результат еще больше подчеркивает выдающиеся характеристики плиты А из примера 1, в случае которой ни один из образцов не разрушился в течение 50 дней под воздействием большего напряжения разрыва (40 ksi).

Пример 4

Отлили три слитка: один из сплава согласно изобретению (J) и два из сравнительных сплавов (K и L) со следующими составами (таблица 8):

| Таблица 8Состав (мас.%) отливок | |||||||||

| Si | Fe | Cu | Mn | Mg | Cr | Zn | Ti | Zr | |

| J (изобретение) | 0,05 | 0,06 | 1,72 | 0,0001 | 1,75 | 0,0005 | 6,6 | 0,04 | 0,11 |

| K (сравнение) | 0,03 | 0,07 | 1,53 | 0,0001 | 1,73 | 0,0005 | 6,3 | 0,04 | 0,11 |

| L (сравнение) | 0,05 | 0,09 | 2,24 | 0,0001 | 2,11 | 0,0005 | 6,2 | 0,03 | 0,09 |

Затем слитки обдирали и гомогенизировали до 870-910°F. Слиток согласно изобретению подвергали горячей прокатке до плиты конечной толщины 6,66 дюйма (169 мм), а сравнительные слитки подвергали горячей прокатке до плиты толщиной 6,5 дюйма (165 мм). Температура на входе в стан горячей прокатки составляла 808°F для плиты J. Для сравнительных плит температура на входе в стан горячей прокатки составляла между 770 и 815°F. Плиты подвергали термообработке на твердый раствор при температуре выдерживания 890-900°F в течение от 10 до 13 часов. Плиты закаливали и растягивали, при остаточном удлинении 2,25% (плита J) и в интервале между 1,5 и 2,5% для сравнительных плит. Промежуток времени между закалкой и растягиванием составлял 64 минуты для плиты J.

Плиту J подвергали двухстадийному старению: 6 часов при 240-260°F и 12 часов при 315-335°F, а для сравнительных плит использовали условия стандартного двухстадийного старения, известного в данной области техники.

В результате такой термомеханической обработки получали состояние Т7451.

Образцы подвергали механическим испытаниям, чтобы определить их статические механические свойства, а также их сопротивление распространению трещин. Предел текучести при растяжении, предел прочности и удлинение при разрыве представлены в таблице 9.

| Таблица 9Статические механические свойства образцов | ||||||||||

| Образец | Толщина | L Направление | LT Направление | ST Направление | ||||||

| UTS(ksi) | TYS(ksi) | E(%) | UTS(ksi) | TYS(ksi) | E(%) | UTS(ksi) | TYS(ksi) | E (%) | ||

| J | 6,6 | 70,6 | 63,7 | 13,8 | 71,5 | 62,4 | 8,5 | 68,3 | 58,7 | 6,8 |

| K | 6,5 | 73,3 | 68,2 | 14,5 | 76,2 | 68,6 | 8,5 | 71,5 | 62,3 | 6 |

| L | 6,5 | 72,2 | 63,7 | 10,5 | 72,9 | 60,9 | 8 | 70,1 | 59,1 | 5,5 |

Результаты испытаний вязкости разрушения представлены в таблице 10.

| Таблица 10Свойства вязкости разрушения образцов | ||||

| Образец | Толщина | K1C | Kapp | |

| S-L(Ksi√in) | L-T(Ksi√in) | T-L(Ksi√in) | ||

| J | 6,6 | 35,3 | 85,7 | 56,1 |

| K | 6,5 | 31,9 | 84,7 | 47,4 |

| L | 6,5 | 25,5 | 57,8 | 37,3 |

Плита J согласно изобретению демонстрировала очень высокую вязкость разрушения, особенно в S-L и T-L направлениях. Улучшение K1C в S-L направлении составляло более 10% по сравнению с образцом J и почти 40% по сравнению с образцом L.

Дополнительные преимущества, признаки и модификации будут вполне очевидны для специалистов в данной области техники. Поэтому данное изобретение в своих более широких аспектах не ограничено конкретными подробностями и иллюстративными устройствами, представленными и описанными здесь. Соответственно, могут быть внесены различные модификации без нарушения сущности или объема общего изобретательского замысла, определяемого прилагаемой формулой изобретения и ее эквивалентами.

Все упомянутые здесь документы намеренно включены сюда посредством ссылки во всей их полноте.

В данном описании и в нижеследующей формуле изобретения определенный и неопределенные артикли могут подразумевать единственное или множественное число.

В настоящем описании и в нижеследующей формуле изобретения, если приведено какое-либо цифровое значение, то такое значение считают относящимся к этому точному значению и значениям, близким к этому значению, которые составляли бы несущественное отклонение от указанного значения.

1. Способ изготовления катаного или кованого деформированного продукта из сплава на основе алюминия, включающий в себя следующие стадии:а) отливка слитка, содержащего, мас.%:Zn 6,6-7,0Mg 1,68-1,8Cu 1,7-2,0Fe 0-0,13Si 0-0,10Ti 0-0,06Zr 0,06-0,13Cr 0-0,04Mn 0-0,04примеси и другие побочные элементы ≤0,05 каждого;b) гомогенизация упомянутого слитка при 860-930°F или, предпочтительно, при 875-905°F;c) горячая деформационная обработка с температурой на входе 640-825°F, а предпочтительно - 650-805°F, упомянутого слитка путем прокатки или ковки до плиты с конечной толщиной от 2 до 10 дюймов;d) термообработка на твердый раствор и закалка упомянутой плиты;e) растягивание упомянутой плиты с остаточной деформацией от 1 до 4%;f) старение упомянутой плиты путем нагревания при 230-250°F в течение от 5 до 12 ч и 300-360°F в течение от 5 до 30 ч, в течение эквивалентного времени t(eq) между 31 и 56 ч, при этом эквивалентное время t(eq) определяют по формуле: где Т представляет собой мгновенную температуру в К во время отжига, а Тконтр представляет собой контрольную температуру, равную 302°F (423K), и t(eq) выражено в часах.

2. Способ по п.1, в котором эквивалентное время t(eq) составляет от 33 до 44 ч.

3. Способ по п.1 или 2, в котором промежуток времени между закалкой и растягиванием составляет не более 2 ч.

4. Способ по п.1 или 2, в котором слиток содержит Fe≤0,07 и Si≤0,07.

5. Катаный или кованый деформированный продукт из Al-Zn-Cu-Mg сплава на основе алюминия, имеющий толщину от 2 до 10 дюймов, полученный способом по любому из пп.1-4.

6. Продукт по п.5, причем упомянутый продукт находится в состоянии Т74.

7. Продукт по п.5 или 6, причем упомянутый продукт имеет по меньшей мере одно из следующих свойств:a) минимальный срок службы без разрушения после коррозионного растрескивания под напряжением (SCC) по меньшей мере 50 дней при уровне напряжения в направлении ширины (ST) 40 ksi;b) условный предел текучести при растяжении, измеренный в направлении L на четверти толщины, по меньшей мере 70-0,32t ksi (t означает толщину продукта в дюймах);c) ударная вязкость в направлении L-T, измеренная на четверти толщины, по меньшей мере 42-1,7t ksi√дюйм (t означает толщину продукта в дюймах).

8. Продукт по п.7, имеющий предел текучести при растяжении, измеренный в направлении L на четверти толщины, по меньшей мере 71-0,32t ksi (t означает толщину продукта в дюймах).