Способ нанесения молибденового покрытия на металлические порошки

Иллюстрации

Показать всеИзобретение относится к области получения металлопокрытий, в частности, молибденовых, на металлических порошках путем термического разложения гексакарбонила молибдена в среде сероводорода и может быть использовано для изготовления антифрикционных дисперсно-упрочненных композиционных материалов на основе полимерных матриц. Способ нанесения молибденового покрытия на металлические порошки состоит из нанесения покрытия посредством термической диссоциации паров гексакарбонила молибдена, причем основной слой покрытия наносят из смеси гексакарбонила молибдена и монооксида углерода в объемном соотношении паров 1:5 при 200°С, после чего полученный слой насыщают дисульфидом молибдена, сформированным из смеси продуктов термической диссоциации гексакарбонила молибдена и сероводорода в объемном соотношении паров 1:2 при температуре 400°С. Технический результат: разработка способа получения молибденового покрытия на металлических порошках, эффективного в достижении оптимального для эксплуатации сочетания значений твердости, износостойкости и теплостойкости композиционных материалов, обеспечивающих увеличение срока службы изготовленных из данных композитов деталей пар трения. 2 табл.

Реферат

Изобретение относится к области получения металлопокрытий, в частности молибденовых, на металлических порошках путем термического разложения гексакарбонила молибдена в среде сероводорода и может быть использовано для изготовления антифрикционных дисперсно-упрочненных композиционных материалов на основе полимерных матриц.

Известен способ нанесения металлических покрытий на порошки абразивных материалов путем термической диссоциации паров карбонилов VI-VIII групп Периодической системы Менделеева в токе инертного газа (патент РФ №2169638, МПК B22F 1/02, С23С 16/16, 2001). На предварительно нанесенный первый металлический слой дополнительно наносят второй слой из смеси карбонилов, в качестве одного из которых берут карбонил, используемый для нанесения предварительного (первого) слоя.

Наиболее близким по технической сущности является способ получения покрытий, включающий нанесение двухслойного покрытия термическим разложением паров карбонилов металлов, в частности, молибдена, при пониженном давлении (а.с. СССР №430195, кл. С23с 11/02, 1971, прототип).

Указанными способами на подложках создаются многослойные покрытия, обладающие хорошей адгезией к поверхности носителя. Это определяет область преимущественного использования металлизированных порошков в процессах нанесения упрочняющих и антикоррозионных покрытий, в том числе при изготовлении абразивного инструмента, увеличивая его срок службы.

Однако указанные способы не обеспечивают необходимых характеристик металлическим порошкам как армирующей фазе дисперсно-упрочненных композиционных материалов на основе полимерных матриц, а именно, необходимую адгезионную совместимость со связующим, оптимизируя прочность, износостойкость и теплостойкость композитов.

Технической задачей изобретения является разработка способа получения молибденового покрытия на металлических порошках, эффективного в достижении оптимального для эксплуатации сочетания значений твердости, износостойкости и теплостойкости композиционных материалов, обеспечивающих увеличение срока службы изготовленных из данных композитов деталей пар трения.

Для решения поставленной технической задачи предложен способ нанесения молибденового покрытия на металлические порошки путем термической диссоциации паров гексакарбонила молибдена. Металлизацию порошков проводят в два этапа: на первом получают основное молибденовое покрытие на исходном порошке, на втором - насыщение поверхностного слоя металлизированного порошка дисульфидом молибдена, образовавшимся в процессе разложения сероводорода, и путем взаимодействия серы с продуктами разложения гексакарбонила молибдена на поверхности металлизируемой частицы. Первый основной слой покрытия наносят из смеси гексакарбонила молибдена и монооксида углерода с объемным соотношением паров 1:5 при температуре в реакторе 200°С. Полученное молибденовое покрытие на частицах порошка сульфидируется нагреванием в токе H2S при 400°С, соотношение реагентов смеси (гексакарбонил молибдена и сероводород) - 1:2. Сероводород получают действием соляной кислоты (уд. вес 1,18) на сульфид натрия, с последующей очисткой от паров НСl, Н2О, и примесей As, Р, содержащихся в Na2S.

Изобретение поясняется таблицами.

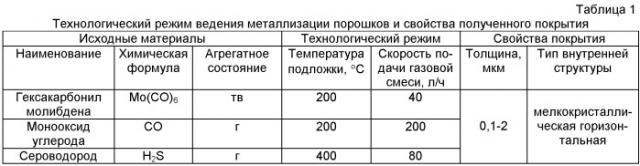

Представлена таблица 1, отображающая технологический режим ведения металлизации порошков и свойства полученного покрытия; таблица 2, представляющая результаты исследования основных свойств армированных металлизированными порошками композиционных материалов на основе полиамида ПА-66.

Пример конкретного выполнения предложенного способа.

В рабочую камеру аппарата для нанесения покрытий помещают порошок ПГ-УС25, в состав которого входят: железо - основа, хром 35-41%, кремний 1,6-2,6%, марганец - не более 2,5%, никель 1-1,8%, вольфрам 0,2-0,4%, молибден 0,08-0,15%, бор 1,5-2,1%, сера 0,07%, фосфор 0,06%. Размер зерна - 160-200 мкм. Порошок ПГ-УС25 прогревают до температуры 200°С. Затем через смеситель подают пары гексакарбонила молибдена и монооксида углерода (объемное соотношение 1:5) со скоростью 20 л/ч и в течение 5 минут наносят металлическое покрытие в виде пленки. На следующей стадии процесса прекращают подачу монооксида углерода, повышают температуру в рабочей камере до 400°С и подают пары очищенного сероводорода со скоростью 80 л/ч (соотношение реагентов смеси гексакарбонил молибдена и сероводород 1:2). Сульфидирование поверхностного слоя металлизированных порошковых частиц осуществляют в течение 3 минут.

Технологический режим ведения металлизации порошков и свойства полученного покрытия представлены в таблице 1.

Композиционные материалы, содержащие в полиамидной матрице (ПА-66) от 10 до 50% по массе металлизированных порошков, перерабатывают методом литья под давлением.

В таблице 2 представлены результаты исследования основных свойств армированных металлизированными порошками композиционных материалов на основе полиамида ПА-66.

Экспериментальное исследование по определению твердости, усадки (ГОСТ 18616-88 «Пластмассы. Метод определения усадки»), коэффициентов трения (ГОСТ 11629-75 «Пластмассы. Метод определения коэффициента трения») и износостойкости композиционных материалов проводилось на образцах, созданных на термопрессавтомате Д 3132-250П. Испытания на прочность проводились согласно ГОСТ 25.602-80 «Расчеты и испытания на прочность. Методы механических испытаний композиционных материалов с полимерной матрицей (композитов). Метод испытания на сжатие при нормальной, повышенной и пониженной температурах». Ударная вязкость определялась по методу Шарпи на маятниковом копре модели 2130КМ-03. Измерение теплофизических величин проводились на измерителе теплопроводности ИТЛ-400 с последующим расчетом теплостойкости применительно к конкретным условиям эксплуатации деталей.

Из приведенных результатов следует, что предложенный способ нанесения молибденового покрытия на металлические порошки эффективен в достижении оптимального для эксплуатации сочетания значений твердости (1250-1900 МПа), износостойкости (3,00-3,75) и теплостойкости (140-230°С) композиционных материалов, обеспечивая увеличение срока службы изготовленных из данных композитов деталей пар трения в 1,5-2 раза.

Способ нанесения молибденового покрытия на металлические порошки, включающий нанесение покрытия посредством термической диссоциации паров гексакарбонила молибдена, отличающийся тем, что основной слой покрытия наносят из смеси гексакарбонила молибдена и монооксида углерода в объемном соотношении паров 1:5 при 200°С, после чего полученный слой насыщают дисульфидом молибдена, сформированным из смеси продуктов термической диссоциации гексакарбонила молибдена и сероводорода в объемном соотношении паров 1:2 при температуре 400°С.