Оборудование устья скважины для одновременно-раздельного нагнетания жидкости

Иллюстрации

Показать всеИзобретение относится к нефтяной промышленности, в частности к оборудованию устья скважины для одновременно-раздельного нагнетания жидкости в разные пласты, вскрытые одной скважиной. Оборудование устья скважины для одновременно-раздельного нагнетания жидкости включает параллельные колонны насосно-компрессорных труб, соединенные с индивидуальными линиями водовода, имеющими индивидуальные штуцера и расходомеры и подключенными к общему водоводу. На общем водоводе установлен фильтр очистки жидкости, выполненный в виде усеченного полого конуса с малым диаметром усеченного полого конуса, расположенным навстречу потоку жидкости. Поверхность усеченного полого конуса снабжена фильтрующими щелями с шириной фильтрующих щелей меньше отверстия штуцера и длиной щели больше ширины в 3-4 раза. Каждая линия водовода дополнительно содержит обратный клапан. При этом штуцер, обратный клапан и расходомер расположены на линии водовода последовательно по потоку закачиваемой жидкости. Затворы обратных клапанов выполнены в виде шарового сегмента, обращенного к потоку жидкости, вытекающей из калиброванного отверстия штуцера. Технический результат заключается в повышении надежности работы оборудования для одновременно-раздельного нагнетания жидкости за счет предотвращения загрязнения пластов закачиваемой жидкостью, а также исключения самоизлива пластов. 3 ил.

Реферат

Изобретение относится к нефтяной промышленности, в частности к оборудованию устья скважины для одновременно-раздельного нагнетания жидкости в разные пласты, вскрытые одной скважиной.

Известно оборудование для раздельного нагнетания жидкости на многопластовых месторождениях, которое содержит, по крайней мере, одну колонну труб, по меньшей мере, с одним спущенным ниже верхнего пласта пакером без или с разъединителем колонны. Ниже и выше пакера спущены, по крайней мере, по одному посадочному узлу в виде скважинной камеры или ниппелю со съемным клапаном для подачи через них рабочего агента соответственно в нижний и верхний пласты, посадку пакера и опрессовку его снизу и/или сверху. Закачивают рабочий агент с устья в полость колонны труб при заданном давлении, направляя его в верхний и/или нижний пласты через соответствующие съемные клапаны в посадочных узлах (Патент РФ №2253009, опубл. 27.05.2005).

Недостатком известного устройства является затруднения, связанные с регулированием заданного расхода жидкости в конкретные пласты, а также ненадежная работа пакера в результате заиливания с последующим залипанием твердыми взвешенными частицами, содержащимися в закачиваемой жидкости, а также при самоизливе пластовой жидкости при остановке закачки.

Наиболее близким к предлагаемой полезной модели по технической сущности является устройство для одновременно-раздельного нагнетания жидкости, содержащее параллельные колонны насосно-компрессорных труб, которые снабжены отдельными линиями водовода, причем каждая линия водовода дополнительно оборудована индивидуальными штуцером и расходомером (Патент на полезную модель №58606, опубл. 27.11.2006 - прототип).

Недостатком известного устройства является загрязнение пластов закачиваемой жидкостью, содержащей взвешенные частицы, а также возможность прихвата пакера при подъеме в результате заиливания надпакерной зоны. Кроме того, при прекращении закачки происходит самоизлив пласта с выносом асфальто-смолистых компонентов и перераспределение жидкости между пластами с разной приемистостью.

Технической задачей предлагаемого изобретения является повышение надежности работы оборудования для одновременно-раздельного нагнетания жидкости за счет предотвращения загрязнения пластов закачиваемой жидкостью, содержащей твердые взвешенные частицы, а также исключения самоизлива пластов с выносом асфальто-смолистых компонентов в скважину и перераспределения жидкости между пластами с разной приемистостью в скважине.

Техническая задача решается тем, что на оборудовании устья скважины для одновременно-раздельного нагнетания жидкости, включающем параллельные колонны насосно-компрессорных труб, соединенные с индивидуальными линиями водовода, имеющими индивидуальные штуцера и расходомеры и подключенными к общему водоводу, согласно изобретению на общем водоводе установлен фильтр очистки жидкости, выполненный в виде усеченного полого конуса с малым диаметром усеченного полого конуса, расположенным навстречу потоку жидкости, поверхность усеченного полого конуса снабжена фильтрующими щелями с шириной фильтрующих щелей меньше отверстия штуцера и длиной щели больше ширины в 3-4 раза, каждая линия водовода дополнительно содержит обратный клапан, при этом штуцер, обратный клапан и расходомер расположены на линии водовода последовательно по потоку закачиваемой жидкости, а затворы обратных клапанов выполнены в виде шарового сегмента, обращенного к потоку жидкости, вытекающей из калиброванного отверстия штуцера.

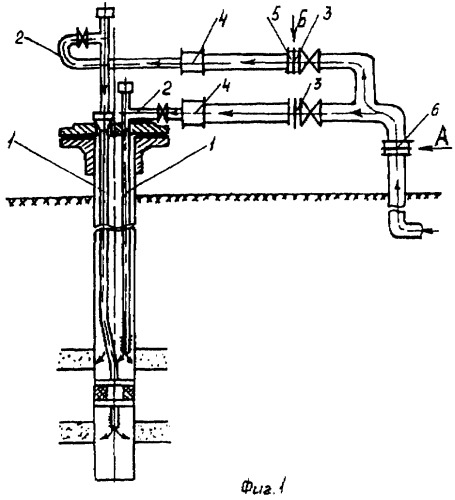

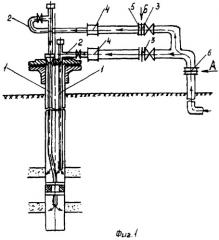

На фиг.1 показано оборудование устья скважины для одновременно-раздельного нагнетания жидкости. Параллельные колонны труб 1 снабжены индивидуальными линиями водовода 2. На каждой линии водовода 2 установлены индивидуальные штуцер 3 с расходомером 4 и с обратным клапаном 5. На общем водоводе скважины для одновременно-раздельного нагнетания жидкости установлен фильтр 6 для очистки закачиваемой жидкости от твердых взвешенных частиц.

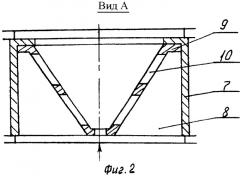

На фиг.2 показан разрез фильтра, который содержит корпус 7 с окном 8 для размещения и крепления фильтрующего элемента 9. На поверхности фильтрующего элемента 9 для прохода жидкости выполнены фильтрующие щели 10. Фильтр 6 выполнен в виде усеченного полого конуса, поверхность которого снабжена фильтрующими щелями 10. Ширина фильтрующих щелей 10 (прорезей) меньше отверстия индивидуального штуцера 3, а длина щели больше ширины в 3-4 раза. Малый диаметр усеченного полого конуса направлен навстречу потоку жидкости, что позволяет производить очистку фильтрующих щелей при целевом самоизливе скважины, то есть при каждой остановке закачки жидкости с целью очистки фильтра.

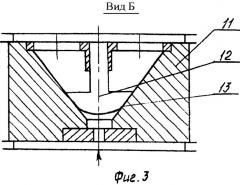

На фиг.3 показан разрез обратного клапана, который содержит корпус 11 для размещения затвора 12. Входная часть конусного окна 13 дополнительно служит посадочным седлом для затвора 12. Индивидуальный обратный клапан 5 устьевого оборудования нагнетательных скважин предназначен в основном для предотвращения самоизлива скважинной жидкости при случайной остановке закачки. Соприкосновение шаровой поверхности затвора 12 клапана с конической поверхностью окна 13 происходит по кольцевой линии, чем обеспечивается плотность запирания клапана. Дополнительно к этому в режиме закачки воды в скважину затвор клапана, выполненный в виде шарового сегмента, благодаря своей форме выполняет функцию рассекателя тонкой струи, вытекающей с большой скоростью из калиброванного отверстия регулирующего штуцера, снижая, тем самым, износ труб в месте установки штуцера.

Применение предложенного устройства позволит решить задачу повышения надежности работы оборудования для одновременно-раздельного нагнетания жидкости за счет предотвращения загрязнения пластов закачиваемой жидкостью, содержащей твердые взвешенные частицы, а также исключения самоизлива пластов с выносом асфальто-смолистых компонентов в скважину и перераспределения жидкости между пластами с разной приемистостью в скважине.

Оборудование устья скважины для одновременно-раздельного нагнетания жидкости, включающее параллельные колонны насосно-компрессорных труб, соединенные с индивидуальными линиями водовода, имеющими индивидуальные штуцера и расходомеры и подключенными к общему водоводу, отличающееся тем, что на общем водоводе установлен фильтр очистки жидкости, выполненный в виде усеченного полого конуса с малым диаметром усеченного полого конуса, расположенным навстречу потоку жидкости, поверхность усеченного полого конуса снабжена фильтрующими щелями с шириной фильтрующих щелей меньше отверстия штуцера и длиной щели больше ширины в 3-4 раза, каждая линия водовода дополнительно содержит обратный клапан, при этом штуцер, обратный клапан и расходомер расположены на линии водовода последовательно по потоку закачиваемой жидкости, а затворы обратных клапанов выполнены в виде шарового сегмента, обращенного к потоку жидкости, вытекающей из калиброванного отверстия штуцера.