Узел горелок с ультранизкой эмиссией nox

Иллюстрации

Показать всеИзобретение относится к области энергетики. Узел горелок содержит удлиненный корпус, имеющий периферийную часть, выпускную сторону, смежную с зоной горения, и ось, причем ось проходит через зону горения, одну или более окислительных форсунок, расположенных на выпускной стороне удлиненного корпуса и приспособленных для выпуска газообразного оксиданта в зону горения, и одну или более топливных форсунок, расположенных на выпускной стороне удлиненного корпуса и приспособленных для выпуска топлива в зону горения, при этом, по меньшей мере, одна из окислительных и топливных форсунок характеризуется формфактором σ, несколько большим 10, причем σ - безразмерный параметр, определяемый как σ=Р2/2А, где Р - значение периметра выпускного отверстия и А - площадь выпускного отверстия. По меньшей мере, одна, из одной или более, топливная форсунка и, по меньшей мере, одна, из одной или более, окислительная форсунка расположены на равных радиальных расстояниях от оси. По меньшей мере, одна, из одной или более, топливная форсунка расположена между двумя окислительными форсунками. По меньшей мере, одна, из одной или более, топливная форсунка расположена на радиальном расстоянии от оси, большем радиального расстояния от оси, по меньшей мере, одной, из одной или более, окислительной форсунки. Удлиненный корпус разделен горизонтальной плоскостью, содержащей ось удлиненного корпуса, в котором число окислительных форсунок, расположенных выше плоскости, больше числа окислительных форсунок, расположенных ниже плоскости, и в котором число топливных форсунок, расположенных ниже плоскости, больше числа топливных форсунок, расположенных выше плоскости. Узел горелок содержит, по меньшей мере, один стабилизатор пламени, расположенный в пределах периферийной части удлиненного корпуса. Стабилизатор пламени приспособлен для горения топлива стабилизатора пламени с одним или несколькими окисляющими газами для формирования продуктов горения и для выпуска продуктов горения в зону горения. Изобретение позволяет снизить содержание NOx в продуктах сгорания. 4 н. и 30 з.п. ф-лы, 15 ил., 3 табл.

Реферат

УРОВЕНЬ ТЕХНИКИ

Оксиды азота (NOx) - одни из основных веществ, испускаемых в процессах горения и загрязняющих воздух. Поскольку оксиды азота способствуют образованию в атмосфере вредных реакционных продуктов, образующих смог, то различными государственными органами вводятся стандарты качества воздуха для ограничения количества NOx, которое может быть выброшено в атмосферу. В результате ужесточения во многих странах законодательства в области окружающей среды, а также возросшего всеобщего осознания проблемы атмосферного загрязнения, современные технологии сжигания усовершенствованы так, чтобы ограничить эмиссию NOx в оборудовании горения различного типа. Наибольшие усилия до настоящего времени предпринимались для снижения термического NOx, который дает наибольший вклад в образующийся при горении NOx. Многие стандартные технологии снижения NOx, например ступенчатое подавление термического NOx, все же неэффективны в отношении топливного NOx. Для контроля за образованием как термического, так и топливного NOx необходимо развитие технологии горения с тем, чтобы снизить общий уровень эмиссии NOx ниже 10 объемных частей на миллион при воздушно-топливном поджигании.

Вторичное производство металлов обычно считается основным источником загрязнения NOx и поэтому подвергается строгому контролю в отношении эмиссии NOx. Снижение образования NOx в процессах горения становится все более важным в этом производстве потому, что спрос на металлы увеличивается, а нормы природоохранного законодательства в отношении NOx становятся все более строгими. Полное сгорание кислородного топлива теоретически может сопровождаться очень низкими эмиссиями NOx благодаря недостатку азота в оксиданте. Вместе с тем, некоторые производственные процессы, например вторичная плавка алюминия, восприимчивы к большим количествам воздуха, поступающего в печи, в которых из-за очень высоких температур кислородно-топливного пламени возрастает и образование NOx. Подобные же проблемы контроля эмиссии NOx возникают в сталелитейном производстве, при подогреве стали, предварительном подогреве литейного ковша, когда из-за утечки воздуха в технологической печи образуются большие количества NOx.

Известно, что горение воздушно-топливной смеси неэффективно без способов регенерации тепла. Использование для горения кислорода вместо воздуха, или обогащенного кислородом воздуха, приводит к увеличению температуры пламени и, таким образом, радиационной теплопередаче на загрузку, а также к значительному увеличению количества доступного технологического тепла от горения благодаря исключению непроизводительного нагрева азота в воздухе. Воздушно-топливное поджигание с регенерацией тепла, в лучшем варианте которого используются регенеративные горелки, является альтернативой для кислородно-топливного поджигания. В обычной конфигурации регенеративные горелки устанавливаются в печи парами так, что одна горелка поджигает, а другая горелка служит в качестве выхлопного трубопровода, через который дымовой газ выходит из печи и проходит через слой материала сохранения тепла. В установленные промежутки времени две горелки переключают свои функции, и воздух горения предварительно нагревается потоком над регенеративным слоем. Большинство этих регенеративных воздушно-топливных горелок обычно дают эмиссию NOx в пределах нескольких сотен объемных частей на миллион.

Относительно новая методика контроля NOx известна в данной области техники как беспламенное горение, в котором реагенты для горения сильно разбавляются перед тем, как они смешиваются и вступают в реакцию. Обычно реагенты разбавляются вовлеченными продуктами горения прежде, чем произойдут реакции горения. Этот режим горения обычно осуществляется тогда, когда окисляющий газ разбавляется до уровня 17% по кислороду, при этом фронт горения исчезает и топливо окисляется в беспламенном режиме. Главным в этой технологии является поддержание температуры печи выше температуры самовоспламенения топлива и использование очень устойчивого стабилизатора пламени.

В обрабатывающей промышленности, и особенно в производстве вторичных металлов, существует необходимость в усовершенствованной технологии горения, при которой снижалось бы образование NOx при оптимизированном потреблении энергии. Усовершенствования процессов беспламенного горения необходимы для горелок, которые могут поджигаться в различных режимах, с использованием различных оксидантов, включая воздух, обогащенный воздух, чистый кислород, и/или их комбинации, достигая низкого уровня выработки NOx при всех режимах работы. Существует также необходимость в усовершенствованных беспламенных процессах горения, при которых осуществляется однородное распределение тепла для загрузки сырого металла в плавильные печи.

Варианты осуществления настоящего изобретения направлены на удовлетворение этих потребностей, что видно из приведенного ниже описания и определено соответствующей формулой изобретения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Один вариант осуществления изобретения относится к узлу горелок, содержащему: (a) удлиненный корпус, имеющий периферийную часть, выпускную сторону, смежную с зоной горения, и ось, причем ось проходит через зону горения; (b) одну или более окислительных форсунок, расположенных на выпускной стороне удлиненного корпуса и приспособленных для выпуска газообразного оксиданта в зону горения; и (c) одну или более топливных форсунок, расположенных на выпускной стороне удлиненного корпуса и приспособленных для выпуска топлива в зону горения. По меньшей мере, одна из окислительных и топливных форсунок характеризуется формфактором σ, несколько большим 10, причем σ - безразмерный параметр, определяемый как

σ=P2/2A,

где P - значение периметра выпускного отверстия и A - площадь выпускного отверстия.

По меньшей мере, одна, из одной или более, топливная форсунка и, по меньшей мере, одна, из одной или более, окислительная форсунка могут быть расположены на равных радиальных расстояниях от оси. Все, одна или более, топливные форсунки и все, одна или более, окислительные форсунки могут быть расположены на равных радиальных расстояниях от оси. По меньшей мере, одна, из одной или более, топливная форсунка может быть расположена между двумя окислительными форсунками.

По меньшей мере, одна, из одной или более, топливная форсунка может быть расположена на таком радиальном расстоянии от оси, которое больше радиального расстояния от оси, по меньшей мере, одной, из одной или более, окислительной форсунки. Все, одна или более, топливные форсунки могут быть расположены на таких радиальных расстояниях от оси, которые больше радиальных расстояний от оси всех, одной или более, окислительных форсунок.

По меньшей мере, одна, из одной или более, окислительная форсунка может быть расположена на таком радиальном расстоянии от оси, которое больше радиального расстояния от оси, по меньшей мере, одной, из одной или более, топливной форсунки. Все окислительные форсунки могут быть расположены на таких радиальных расстояниях от оси, которые больше радиальных расстояний от оси всех топливных форсунок.

Удлиненный корпус узла горелок может быть разделен горизонтальной плоскостью, содержащей ось удлиненного корпуса, причем число окислительных форсунок, расположенных выше плоскости, больше числа окислительных форсунок, расположенных ниже плоскости, причем число топливных форсунок, расположенных ниже плоскости, больше числа топливных форсунок, расположенных выше плоскости. Все окислительные форсунки могут быть расположены выше плоскости и все топливные форсунки расположены ниже плоскости.

В другом варианте удлиненный корпус узла горелок может быть разделен горизонтальной плоскостью, содержащей ось удлиненного корпуса, в котором число окислительных форсунок, расположенных ниже плоскости, больше числа окислительных форсунок, расположенных выше плоскости, и в котором число топливных форсунок, расположенных выше плоскости, больше числа топливных форсунок, расположенных ниже плоскости.

Узел горелок может включать, по меньшей мере, один стабилизатор пламени, расположенный в пределах периферийной части удлиненного корпуса. Стабилизатор пламени может быть приспособлен для горения топлива стабилизатора пламени с одним или несколькими окисляющими газами для формирования продуктов горения и выпуска продуктов горения в зону горения. Стабилизатор пламени имеет ось стабилизатора пламени, причем ось стабилизатора пламени коаксиальна с осью удлиненного корпуса.

Узел горелок может включать канал, расположенный в пределах периферийной части удлиненного корпуса и связанный с потоком в зоне горения, причем канал приспособлен для ввода кислородсодержащего газа в зону горения и для удаления продуктов горения из зоны горения. Канал может иметь ось, параллельную оси удлиненной зоны или совпадающий с ней, и в которой одна или более топливных форсунок, и одна или более окислительных форсунок отделены от канала и расположены вокруг канала. Узел горелок может включать стабилизатор пламени, расположенный в пределах канала, и имеющий ось, параллельную оси канала, или совпадающую с ней. Узел горелок может включать стабилизатор пламени, расположенный между каналом и периферией удлиненного корпуса.

Узел горелок может включать вспомогательную горелку, расположенную в пределах периферийной части удлиненного корпуса и приспособленную для сжигания топлива с кислородсодержащим газом, имеющим в своем составе от 20,9 об.% до более 99,5 об.% кислорода, и для выпуска из нее продуктов горения в зону горения. Вспомогательная горелка может быть расположена на радиальном расстоянии от оси удлиненного корпуса, меньшем радиального расстояния, или расстояний, от оси одной или нескольких топливных и окислительных форсунок.

В узле горелок, по меньшей мере, одна, из одной или более, топливная форсунка может быть приспособлена для выпуска топлива в направлении, пересекающем плоскость, содержащую ось удлиненного корпуса, с прилежащим углом, составляющим до 45 градусов. В другом случае, или дополнительно, по меньшей мере, одна, из одной или более, топливная форсунка может быть приспособлена для выпуска топлива в направлении, которое отклоняется от плоскости, содержащей ось удлиненного корпуса, с прилежащим углом, составляющим до 45 градусов.

По меньшей мере, одна, из одной или более, окислительная форсунка может быть приспособлена для выпуска газообразного оксиданта в направлении, пересекающем плоскость, содержащую ось удлиненного корпуса, с прилежащим углом, составляющим до 45 градусов. В другом случае, или дополнительно, по меньшей мере, одна, из одной или более, окислительная форсунка может быть приспособлена для выпуска газообразного оксиданта в направлении, которое отклоняется от плоскости, содержащей ось удлиненного корпуса, с прилежащим углом, составляющим до 45 градусов.

Другой вариант осуществления изобретения включает узел горелок, содержащий: (a) удлиненный корпус, имеющий периферийную часть, выпускную сторону, смежную с зоной горения, и ось, причем ось проходит через зону горения; (b) одну или более топливных форсунок, расположенных на выпускной стороне удлиненного корпуса и приспособленных для выпуска топлива в зону горения; и (c) вспомогательную горелку, расположенную в пределах удлиненного корпуса и приспособленную для горения топлива с кислородсодержащим газом, имеющим в своем составе от 20,9 об.% до более 99,5 об.% кислорода, и для выпуска из нее продуктов горения в зону горения. По меньшей мере, одна из топливных форсунок характеризуется формфактором σ, несколько большим 10, причем σ - безразмерный параметр, определяемый как

σ=P2/2A,

где P - значение периметра выпускного отверстия и A - площадь выпускного отверстия.

Вспомогательная горелка может быть расположена на радиальном расстоянии от оси удлиненного корпуса, меньшем радиального расстояния, или расстояний, от оси одной или более топливных форсунок.

Альтернативный вариант осуществления изобретения относится к способу горения, содержащему:

(a) обеспечение узла горелок, включающего (1) удлиненный корпус, имеющий периферийную часть, выпускную сторону, смежную с зоной горения, и ось, причем ось проходит через зону горения, (2) одну или более окислительных форсунок, расположенных на выпускной стороне удлиненного корпуса и приспособленных для выпуска газообразного оксиданта в зону горения, и (3) одну или более топливных форсунок, расположенных на выпускной стороне удлиненного корпуса и приспособленных для выпуска топлива в зону горения, причем, по меньшей мере, одна из окислительных и топливных форсунок характеризуется формфактором σ, несколько большим 10, причем σ - безразмерный параметр, определяемый как

σ=P2/2A,

где P - значение периметра выпускного отверстия и A - площадь выпускного отверстия;

(b) выпуск газообразного оксиданта через одну или более окислительных форсунок в зону горения; и

(c) выпуск топлива через одну или более топливных форсунок в зону горения и горение топлива с газообразным оксидантом в зоне горения.

Газообразный оксидант может содержать больше 20,9 об.% кислорода. Топливо может быть выпущено через, по меньшей мере, одну, из одной или более, топливную форсунку в направлении, пересекающем плоскость, содержащую ось удлиненного корпуса. В другом случае, или дополнительно, топливо может быть выпущено через, по меньшей мере, одну, из одной или более, топливную форсунку в направлении, не пересекающем плоскость, содержащую ось удлиненного корпуса.

Способ осуществления горения может дополнительно содержать, по меньшей мере, один стабилизатор пламени, расположенный в пределах периферийной части удлиненного корпуса, причем стабилизатор пламени приспособлен для горения топлива стабилизатора пламени с одним или более окисляющими газами для формирования продуктов горения и для выпуска продуктов горения в зону горения, горения топлива стабилизатора пламени с одним или более окисляющими газами, для формирования продуктов горения и выпуска продуктов горения в зону горения. Концентрация кислорода в газообразном оксиданте может быть больше концентрации кислорода в одном или более окисляющих газах.

Другой альтернативный вариант осуществления изобретения включает способ осуществления горения, содержащий:

(a) обеспечение узла горелок, включающего (1) удлиненный корпус, имеющий периферийную часть, выпускную сторону, смежную с зоной горения, и ось, причем ось проходит через зону горения, (2) одну или более окислительных форсунок, расположенных на выпускной стороне удлиненного корпуса и приспособленных для выпуска газообразного оксиданта в зону горения, (3) одну или более топливных форсунок, расположенных на выпускной стороне удлиненного корпуса и приспособленных для выпуска топлива в зону горения, и (4) канал, расположенный в пределах периферийной части удлиненного корпуса и связывающий поток с зоной горения, причем канал приспособлен для ввода кислородсодержащего газа в зону горения и для удаления продуктов горения из зоны горения, причем, по меньшей мере, одна из окислительных и топливных форсунок характеризуется формфактором σ, несколько большим 10, причем σ - безразмерный параметр, определяемый как

σ=P2/2A,

где P - значение периметра выпускного отверстия и A - площадь выпускного отверстия;

(b) в течение первого временного интервала введение кислородсодержащего газа через канал в зону горения, введение газообразного оксиданта через одну или более окислительных форсунок в зону горения, введение топлива через одну или более топливных форсунок в зону горения и сжигание топлива для получения продуктов горения в зоне горения; и

(с) в течение второго временного интервала завершение введения в зону горения кислородсодержащего газа, газообразного оксиданта и топлива и удаление через канал, по меньшей мере, части продуктов горения из зоны горения.

Концентрация кислорода в газообразном оксиданте в этом варианте осуществления может быть больше концентрации кислорода в кислородсодержащем газе.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

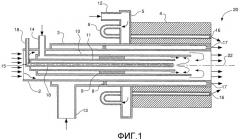

На фиг.1 изображено осевое сечение узла горелок в соответствии с вариантом осуществления изобретения.

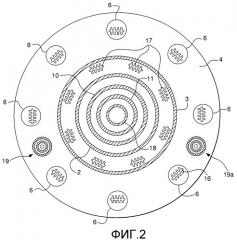

На фиг.2 - вид спереди варианта осуществления на фиг.1, показывающий выпускную сторону узла горелок.

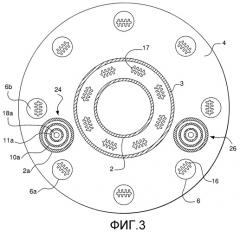

На фиг.3 - вид спереди узла горелок в соответствии с альтернативным вариантом осуществления изобретения.

На фиг.4 - вид спереди узла горелок в соответствии другим альтернативным вариантом осуществления изобретения.

На фиг.5 - осевое сечение стабилизатора пламени в различных вариантах осуществления изобретения.

На фиг.6 - вид в перспективе узла форсунок в различных вариантах осуществления изобретения.

На фиг.7 - вид в перспективе осевого сечения по линии I-I форсунки на фиг.6.

На фиг.8A - вид спереди корпуса форсунки на фиг.6, показывающий выпускную сторону или форсунку на корпусе форсунки.

На фиг.8B - вид сечения по линии II-II на фиг.8A.

На фиг.8C - вид сечения по линии III-III на фиг.8A.

На фиг.8D - вид сзади корпуса форсунки на фиг.6, показывающий впускную сторону корпуса форсунки.

На фиг.9 - вид в перспективе альтернативного узла форсунок в различных вариантах осуществления изобретения.

На фиг.10A - вид спереди корпуса форсунки на фиг.9, показывающий выходную сторону или форсунку корпуса форсунки.

На фиг.10B - вид сечения по линии IV-IV на фиг.8A.

На фиг.10C - вид сечения по линии V-V на фиг.8A.

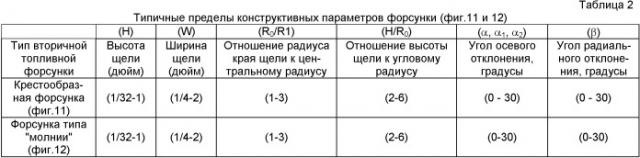

На фиг.11 - определения различных геометрических параметров конструкции корпуса форсунки на фиг.10A-10C.

На фиг.12 - определения различных геометрических параметров конструкции корпуса форсунки на фиг.8A-8C.

На фиг.13 - график образования NOx в зависимости от процентного содержания кислорода в окислителе для типичного процесса горения.

На фиг.14 - график зависимости эмиссии NO2 от геометрической скорости для примера, в котором геометрическая скорость определена как vG=vПГvO2cos(a-b)/(vПГsina+vO2sinb).

На фиг.15 - график эффективности передачи тепла в зависимости от кислородного обогащения для примера.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Варианты осуществления изобретения относятся к горелкам с ультранизкой эмиссией NOx, способным работать с различными кислородсодержащими газами, имеющими концентрацию кислорода от 20,9 об.% (воздух) до более 99,5 об.% (высокочистый кислород). В одном варианте осуществления узел горелок обеспечен для непрерывного процесса горения с центральным стабилизатором пламени, окруженным множеством форсунок для инжектирования раздельных потоков топлива и газообразного оксиданта в печь или зону горения. Топливные форсунки обычно расположены на радиальных расстояниях от оси стабилизатора пламени, равных или больших радиальных расстояний от оси стабилизатора пламени до форсунок газообразного оксиданта. Инжектированный через форсунки газообразный оксидант может содержать более 65 об.% кислорода. Центральный стабилизатор пламени сжигает топливо с одним или несколькими окислительными газами, а именно - воздухом, обогащенным кислородом воздухом, высокочистым кислородом или их комбинацией. Узел горелок может быть выполнен без центрального стабилизатора пламени, причем полное сжигание обеспечивается газообразным оксидантом и подаваемыми через форсунки потоками топлива.

В другом варианте осуществления узел горелок обеспечен для использования в регенеративном горении, в котором горелка имеет центральный трубопровод для впуска кислородсодержащего газа (например, воздуха) в печь или в зону горения в течение фазы горения и для удаления продуктов горения из печи в течение фазы выпуска. Пара горелок может быть задействована попеременно, когда одна воспламеняется в фазе горения, а другая удаляет продукты горения в фазе выпуска. Топливо и газообразный оксидант вводятся раздельно через множество форсунок, окружающих центральный трубопровод, в течение фазы горения и, по меньшей мере, один стабилизатор пламени может быть установлен либо внутри, либо снаружи центрального трубопровода. Топливные форсунки обычно расположены на радиальных расстояниях от центральной оси канала, равных или больших радиальных расстояний от оси центрального трубопровода до окислительных форсунок. Газообразный оксидант, инжектированный через форсунки, может содержать более 65 об.% кислорода. Каждый стабилизатор пламени сжигает топливо с одним или несколькими кислородсодержащими газами, а именно - воздухом, обогащенным кислородом воздухом, высокочистым кислородом или их комбинацией.

Рассматриваемые узлы горелок производят низкий уровень NOx благодаря разнесенному или распределенному процессу горения, стабилизированному стабилизаторами пламени для получения однородного нагрева загрузки в печи или в зоне горения. Разнесенное или распределенное горение, рассматриваемое также в технологии беспламенного горения, осуществляется так, что топливо и окислитель быстро разбавляются до реагирования в печи. Узлы горелок могут быть задействованы при различных режимах нагрева для выполнения различных технологических требований для печи. В одном режиме наибольшая радиационная теплопередача и наибольшее количество доступного тепла обеспечиваются использованием концентраций кислорода до значений, больших 99,5 об.% в газообразном оксиданте, инжектированного окислительными форсунками в окисляющем газе(ах) для стабилизаторов пламени, и/или в центральный трубопровод. В другом режиме оптимальная комбинация конвективной и радиационной теплопередачи обеспечивается работой горелок в режиме обогащенного воздуха/топлива, когда инжектированный газообразный оксидант содержит до 65 об.% кислорода. В третьем режиме экономически эффективная работа обеспечивается тогда, когда потребность в технологической теплоте низкая при использовании такого горения воздуха/топлива, в котором все газообразные оксиданты и окисляющие газы являются воздухом. При работе возможно переключение этих трех режимов, если необходимо предоставить различные механизмы теплопередачи и различные условия тепловой обработки.

Топливные форсунки и форсунки инжекции газообразного оксиданта могут иметь описанную ниже геометрию выпускающего отверстия для получения значительной степени вовлечения жидкости, посредством чего инжектированные струи топлива и оксиданта разбавлены сгоревшими в печи газами до того, как струи топлива и оксиданта среагируют.Форсунки характеризуются формфактором σ, несколько большим 10, причем σ - безразмерный параметр, определяемый как

σ=P2/2A,

где P - значение периметра выпускного отверстия и A - площадь выпускного отверстия. Значение периметра является значением длины смоченных краев выпускного отверстия, измеренной в плоскости передней части форсунки, в месте выпусков из форсунки в зону горения.

Варианты осуществления изобретения могут быть использованы в промышленных приложениях, например, при вторичной плавке алюминия, повторном нагреве стали и предварительном подогреве литейного ковша. Плавильные печи вторичного алюминия перерабатывают отходы материала посредством плавления и новой отливки, что в Соединенных Штатах составляет приблизительно 33% от всей выработки первичного алюминия. Экономия энергии оказывается важным для промышленности, особенно в связи с тем, что цены на энергоносители в последние годы неуклонно поднимались. И оптимизация технологии, и осуществление регенерации тепла могут дать значительное сбережение энергии. Хотя всего имеется четыре или пять различных типов печей для плавления алюминия, два наиболее широко используемых типа - отражательная (отражающая) и карусельная печи. Отражающая печь представляет собой большой бак с расположенными на стенке горелками, куда отходы алюминия загружаются, нагреваются и плавятся, и жидкий алюминий выводится из печи полунепрерывным образом. Карусельная печь представляет собой футеровочный металлический цилиндр, вращающийся вокруг своей оси с горелкой, установленной на загрузочной крышке с одной стороны.

Процесс плавки алюминия осуществляется на нескольких этапах, включающих плавку груды металла, перегрев ванны и выпуск жидкого металла. Первоначально печь заполняется грудой металлического лома с остающимся свободным объемом в виде промежуточного пространства. Поскольку отсутствует "прямая видимость" для излучения пламени относительно всех поверхностей в груде металла, то наиболее эффективной формой теплопередачи на этом этапе будет вынужденная конвекция. Твердый алюминий представляет собой значительный теплоотвод из-за очень большой теплопроводности и теплоемкости. Поэтому на данном этапе требуется такой процесс горения, который обеспечивает дымовые газы с высокой энергией потока для глубокого проникновения тепла в груду металлического лома. Эти условия нагрева наилучшим образом достигаются с обогащенной кислородом воздушной топливной смесью для горелки, когда газообразный оксидант содержит от 35 до 65 об.% кислорода.

Как только большая часть груды металла начинает плавиться в плавильной ванне, условия излучения в печи значительно улучшаются, и излучение оказывается предпочтительным механизмом теплопередачи для плавления оставшейся твердой части и для перегрева плавильной ванны до требуемой температуры плавления и слива металла. Излучение в ванну обеспечивается пламенем, огнеупором и трехатомными газами продуктов горения. Кислородно-топливное горение представляет собой хороший выбор на этом этапе с тем, чтобы обеспечить максимально возможную температуру пламени, которая может быть достигнута с использованием газообразного оксиданта, содержащего от 65 об.% до более 99,5 об.% кислорода. Как только вся твердая часть вещества начинает плавиться и ванна оказывается перегретой, жидкий металл выводится после возможного периода выдержки. Требования к нагреву в течение этих периодов невысоки и тепло необходимо только для поддержания температуры ванны. В течение этого периода наиболее экономичный нагрев обеспечивается сжиганием стандартной топливовоздушной смеси, в которой все газообразные оксиданты и окисляющие газы представляют собой воздух.

Таким образом, варианты осуществления изобретения предоставляют оптимальные узлы горелок, которые могут быть использованы для получения наиболее эффективной теплопередачи на каждом из описанных выше технологических этапов. Рассмотренные выше для плавления алюминия эти варианты осуществления могут быть использованы в технологии других металлов, например, при повторном нагревании стали и предварительном подогреве разливного ковша, а также при плавлении стекол.

В настоящем описании термины "узел горелок" и "горелка" - эквивалентны, и определяют устройство из сборных частей для сжигания топлива с кислородом из подаваемого кислородсодержащего газа. Термин "зона горения" подразумевает замкнутый корпус, например печь, в которой осуществляются реакции горения, по меньшей мере, одна из которых может быть реакцией углеродного и/или водородосодержащего топлива с кислородом, при образовании оксидов углерода и/или воды и тепла, соответственно. Осесимметричный корпус может быть любым удлиненным пространственным телом, геометрически заданным осью, и имеющий одно измерение, определенное в осевом направлении, и другое измерение, определенное в радиальном направлении, ортогональном оси. Измерение в радиальном направлении может быть постоянным для любого осевого положения (при этом образуется цилиндр) или может изменяться с осевым положением и/или угловым положением вокруг оси. Осесимметричный корпус характеризуется, по меньшей мере, одной стороной, смежной с зоной горения.

Стабилизатор пламени определен как устройство в узле горелок, действующее для фиксации пламени узла горелок и для обеспечения устойчивости пламени, тем самым, обеспечивая стабильное функционирование узла горелок. Стабилизатор пламени может действовать непрерывно или прерывисто.

Стабилизатор пламени одного типа представляет собой устройство горения для сжигания топлива с кислородом, поставляемым в одном или нескольких окисляющих газах, причем окисляющий газ проходит через участок стабилизатора пламени в осевом направлении. В некоторой точке в стабилизаторе пламени направление окисляющего газа изменяется, по меньшей мере, на 90 градусов от осевого направления прежде, чем соединиться и прореагировать с топливом. Изменение направления может быть осуществлено механически, плохо обтекаемым элементом, выступающим в струе окисляющего газа, или разностью струйного давления, образованной различиями между скоростями множества струй окисляющего газа. Жидкостный стабилизатор пламени или механический стабилизатор пламени этого типа выпускает продукты горения в зону горения.

Стабилизатор пламени другого типа представляет собой энергетическое устройство, которое подводит некоторое количество тепловой энергии к узлу горелок для обеспечения устойчивости пламени. Энергетическим устройством может быть, например, кислородно-топливная горелка или растопочная (пилотная) горелка, которая сжигает предварительно смешанный газ, содержащий топливо и кислородсодержащий газ, например, воздух. Пилотная горелка, которую можно также рассматривать как вспомогательную горелку, представляет собой небольшую горелку, установленную в непосредственной близости от основной горелки или узла горелок, создающую пламя для воспламенения основной горелки или узла горелок. Вспомогательная горелка может оставаться зажженной в течение всей работы или может быть выключена, как только основная горелка или узел горелок будут зажжены. В другом случае стабилизатор пламени может быть негорящим энергетическим устройством, например искровым воспламенителем, или плазменным генератором.

Форсунка представляет собой устройство инжекции жидкости для введения первичной жидкости во вторичную жидкость для инициирования эффективного перемешивания двух жидкостей. Форсунка определяется отверстием, через которое первичная жидкость подается во вторичную жидкость. Форсунка может примыкать к полости, - обычно это цилиндрический корпус, соединенный с патрубком, коллектором, или с каналом другого типа, для подачи первичной жидкости к форсунке. В другом случае форсунка может быть объединена с коллектором, причем отверстие, образующее форсунку, расположено непосредственно на внешней стенке коллектора. Обычно в первичной жидкости падает давление при прохождении через форсунку.

Газообразный оксидант определяется в данном случае как кислородсодержащий газ, подаваемый через форсунку. Окисляющий газ определяется как кислородсодержащий газ, используемый в стабилизаторе пламени. Обычно концентрация кислорода в газообразном оксиданте превышает кислородную концентрацию в окисляющем газе. Термин "обогащенный кислородом" соответствует кислородсодержащему газу, имеющему концентрацию кислорода, большую концентрации кислорода в воздухе. Термин "кислородно-топливный" относится к горению топлива вместе с газом, обогащенным кислородом.

Топливо содержит элемент или соединение, которые могут сгорать с кислородом для образования продуктов горения. Термин "продукты горения" означает газовую смесь, содержащую любой из газов: оксиды углерода, воду, непрореагировавшее топливо, непрореагировавший кислород, оксиды азота, оксиды серы и инертные компоненты из воздуха, включающие азот и аргон. Обычно топливо представляет собой однофазный газ или жидкость, но в другом случае может быть текучая многофазная жидкость, например двухфазная смесь углеводородной жидкости и сжигаемого газа, суспензия воды и жидкого углеводорода, суспензия твердого углеродсодержащего топлива в воздухе или воде или суспензия твердого углеродсодержащего топлива в жидком углеводороде.

Термин "связан потоком с", применяемый по отношению к первому и второму корпусу означает, что жидкость может проходить из первого корпуса во второй корпус и от второго корпуса в первый корпус через соединительные трубопроводы и/или промежуточный корпус. Термин "соединенный с", применяемый по отношению к первому и второму корпусу означает, что жидкость может проходить из первого корпуса во второй корпус и от второго корпуса в первый корпус через соединительные трубки.

В тексте описания и формуле изобретения используются различимые понятия "один" или "более", когда речь идет о каком-либо признаке в вариантах осуществления настоящего изобретения. При этом значение отдельного признака не ограничивается, если только такое ограничение специально не оговорено. Конкретный определенный признак, или множество таких признаков, определяются в зависимости от данного контекста. Выражение "любой" означает один, некоторые, или все, независимо от того, о чем именно идет речь. Выражение "и/или", поставленное между определением первого объекта и определением второго объекта, обозначает либо один первый объект (1), либо один второй объект (2), либо и первый объект, и второй объект вместе (3).

Первый вариант осуществления изобретения показан на фиг.1 в виде осевого сечения узла горелок. Узел горелок включает центральный газопровод 2 окислительного газа, окруженный внешней трубкой 3 газообразного оксиданта. Жидкостный или струйный стабилизатор пламени расположен внутри центрального газопровода 2 окислительного газа, причем стабилизатор пламени содержит топливную трубку 10, заглубленную внутри газопровода 2 окислительного газа, и трубку 11 вторичного окисляющего газа, заглубленную внутри топливной трубки 10. Внутри топливной трубки могут быть применены закручивающие лопатки 9 для распределения потока топлива и образования в нем вихря. На верхней по течению стороне трубки 11 вторичного окисляющего газа диафрагма 15 управляет величиной потока окисляющего газа, протекающего в трубку 11 вторичного окисляющего газа, относительно величины потока в центральном газопроводе 2 окисляющего газа. Окисляющий газ может быть воздухом. Топливная фурма 18 может быть расположена в центре стабилизатора пламени и может быть использована для инжектирования топлива при запуске холодной печи.

Топливо стабилизатора пламени подается через топливный впуск 14 в кольцевой зазор между трубками 10 и 11, и топливо сгорает в стабилизаторе пламени с (1) первичным окисляющим газом, проходящим в кольцевом зазоре между трубкой 10 и центральным газопроводом 2 окисляющего газа и (2) вторичным окисляющим газом, проходящим в кольцевом зазоре между трубками 11 и 18. Топливо стабилизатора 10 пламени может быть газообразным топливом, или жидким топливом, например природным газом, этаном, пропаном, дизельным топливом, рафинированным газообразным топливом, водородом, или их комбинациями. Продукты горения из стабилизатора пламени подаются в зону 20 горения. Узел горелок и стабилизатор пламени характеризуется осью 22.

Газообразный оксидант обеспечивает подвод кислорода через впуск 13, проходит через кольцевой зазор между центральным воздуховодом 2 и внешней трубкой 3 газообразного оксиданта, через дополнительный распределитель 8 потока (например, перфорированную пластину), и подается через множество окислительных форсунок 17 в зону горения 20. Газообразный оксидант обычно обогащен кислородом и может иметь концентрацию кислорода более 20,9 об.%, и до более 99,5 об.%. Окислительные форсунки обычно находятся на выходной плоскости центрального воздуховода 2, ортогонального оси узла горелок.

Рабочее топливо вводится через впускной патрубок 12, распределяется радиально коллектором 5 и проходит через множество фурм 6 рабочего топлива на множество форсунок 16 рабочего топлива на краю фурм. Рабочее топливо может быть направлено под внутренним углом к газообразному оксиданту, подаваемому из окислительных форсунок 17, и продуктам горения от стабилизатора пламени; при такой схеме направление потока рабочего топлива, выходящего из ка