Способ загрузки реактора термической переработки отходов

Иллюстрации

Показать всеИзобретение относится к области термической переработки отходов различного происхождения, а также растительных и биологических отходов сельскохозяйственного производства. Техническим результатом изобретения является повышение надежности работы реактора, поддержание стабильности протекания физико-химических процессов переработки, обеспечение экологической безопасности процесса, уменьшение вероятности заклинивания твердых фрагментов отходов в механизмах загрузки. Технический результат достигается тем, что в способе загрузки реактора термической переработки отходов посредством поршневого механизма с конусной образующей и вращаемым поршнем с профилированной поверхностью каждую порцию загружаемых отходов объемно сжимают внутри загрузочного тракта с изменением степени уплотнения до полной герметичности внутри реакционного пространства, уменьшая количество воздуха внутри объема материала отходов. 6 ил.

Реферат

Изобретение относится к области термической переработки отходов различного происхождения, а также растительных и биологических отходов сельскохозяйственного производства.

Известен способ переработки твердых радиоактивных отходов, включающий прессование твердых радиоактивных отходов, последовательную под действием силы тяжести транспортировку твердых радиоактивных отходов через зону сушки и продуктов их термической переработки через зону пиролиза и зону сжигания с конечной температурой 1400°С при одновременной подаче в зону сжигания кислородсодержащего газообразного окислителя, последующую транспортировку плава золы из зоны сжигания в зону плавления с начальной температурой 1400°С и конечной 1600°С, выдержку плава золы в зоне плавления и выгрузку расплава золы из зоны плавления при одновременном движении отходящих газов из каждой последующей зоны через предыдущие в направлении, противоположном направлению транспортировки твердых радиоактивных отходов, продуктов их термической переработки и плава золы, отличающийся тем, что перед прессованием в твердые радиоактивные отходы вводят алюмосиликаты и флюс, дающий эвтектику с расплавом золы, зоны сушки и пиролиза объединяют в одну с начальной температурой 350°С и конечной 600°С, зону сжигания разделяют на зону предварительного сжигания с начальной температурой 600°С и конечной 800°С и зону дожигания с начальной температурой 1200°С, причем продукты термической переработки твердых радиоактивных отходов с алюмосиликатами и флюсом после зоны сушки и пиролиза транспортируют через зону предварительного сжигания, затем под действием силы тяжести через зону газификации с начальной температурой 800°С и конечной 1200°С при одновременной подаче в нее водяного пара и зону дожигания, зону сушки и пиролиза, зону предварительного сжигания и зону газификации подвергают принудительному охлаждению, транспортировку плава золы из зоны дожигания в зону плавления осуществляют принудительно, причем в процессе транспортировки поток плава золы дробят на струи, плав золы в процессе выдержки подвергают принудительной гомогенизации, выгрузку расплава золы осуществляют принудительно, а в зоне предварительного сжигания обеспечивают принудительное снижение скорости движения отходящих газов. Принудительную транспортировку плава золы из зоны дожигания в зону плавления и выгрузку расплава золы из зоны плавления осуществляют за счет динамического воздействия на них плазменной струи (Патент Российской Федерации №2140109 МПК: G21F 9/32, 1999 г.).

Известен способ переработки твердых бытовых и промышленных отходов, включающий их предварительную обработку и загрузку в реактор, нагрев, сушку, пиролиз и сжигание с образованием продуктов переработки в газообразной и жидкой фазе, вывод продуктов переработки из реактора, отличающийся тем, что нагрев, сушку, пиролиз ведут в реакторе при абсолютном давлении 0,08-0,095 МПа, 15-30% полученного пиролизного газа используют в качестве технологического, а остальную его часть используют в качестве энергетического топлива, при этом технологический пиролизный газ предварительно смешивают с воздухом с коэффициентом избытка 1,0-4,69. Обработку отходов производят путем измельчения, смешивания с флюсом и прессования, после чего их пакуют в герметичные упаковки, которые загружают в реактор через шлюзовую камеру (Патент Российской Федерации №2213908, МПК: F23G 7/00, 2003 г.).

Известен способ переработки твердых бытовых отходов, включающий предварительную подготовку, сортировку и измельчение твердой фазы, загрузку твердой и жидкой фаз в реактор коксования, термическое разложение с образованием парогазового продукта и твердого остатка - кокса, охлаждение и фракционирование парогазовых продуктов, выгрузку кокса, в котором перед охлаждением и фракционированием парогазовые продукты коксования пропускают через насадочную колонку, в которой находится алюмосиликатсодержащая насадка (Патент Российской Федерации №2231536, МПК: C10G 1/00, 2004).

Известен способ термической переработки шламов, содержащих органические загрязнения и минеральную составляющую, включающий термическое разложение шламов и вывод продуктов переработки, характеризующийся тем, что термическое разложение производят в реакторе, снабженном электродами, путем воздействия электрической дугой и активации с использованием лопастного колеса, активацию осуществляют поднятием порций перерабатываемого шлама со дна бункерной чаши реактора, подбрасыванием вверх и распылением по всему объему реактора таким образом, чтобы создать эффект псевдоожиженного слоя при одновременном воздействии электрической дугой, при загрузке реактора шламом уровень заполнения реактора должен быть ниже уровня расположения электродов (Патент Российской Федерации №2277203, МПК: F23G 7/00, 2006).

Известен способ обезвреживания пестицидов, включающий подачу пестицидов на обезвреживание во вращающуюся печь, термическое воздействие в указанной печи с извлечением действующего вещества в газовую фазу с получением твердого огарка, который выводится из печи, дожиг полученных газов, обеспечивающий разложение сложных веществ газового потока до простых и очистку продуктов дожига, отличающийся тем, что термохимическое воздействие на пестициды во вращающейся печи производят при температурах до 1000°С путем их окисления, разложения и возгонки, вывод полученных газов из вращающейся печи осуществляют со стороны загрузки пестицидов, дожиг осуществляют при температуре не ниже 1200°С в реакторе с плазмотроном, плазмообразующим рабочим телом которого является водяной пар, образующийся в парогенераторе, очистку от окислов азота в реакторе осуществляют нейтрализацией при подаче в его нижнюю часть мочевины, затем образовавшиеся в реакторе газообразные продукты подают в закалочные устройства для быстрого охлаждения их до температуры не выше 100°С и для частичной нейтрализации и поглощения токсичных веществ за счет взаимодействия с жидким хладоагентом - водным раствором щелочи или водой, с последующей подачей в адсорбер для дополнительной очистки перед выводом их в атмосферу (Патент Российской Федерации №2365817, МПК: F23G 7/00, 2009).

Известен способ термической переработки бытовых отходов, включающий подготовку, загрузку в шахту, нагрев в плазменных струях в окислительной среде с циркуляцией газов в герметизированном реакционном пространстве с последующим выпуском образующихся расплавов шлака, металла и газов, с очисткой и утилизацией последних, возврата части отходящих газов в реакционное пространство, отличающийся тем, что подготовленные отходы подвергают объемному сжатию, нейтрализуют выделенную жидкую фазу, а полученный твердый продукт направляют на подсушку, которую производят тепловым воздействием отходящего после утилизации газа, периодически загружают подсушенный продукт в шахтную печь без теплового воздействия плазменных струй, а после полной загрузки печи продукт уплотняют при одновременном нагреве продуктов плазменными струями, при этом в процессе уплотнения понижают исходный уровень столба продуктов в реакционном пространстве печи со скоростью, пропорциональной скорости газификации, а полученный пиролизный газ за счет давления в шахтной печи, которое создают плазмотронами, отводят из верхней части шахтной печи, перепускают через систему газоочистки, аккумулируют в ресивере и направляют на утилизацию тепловой и химической энергии, при этом рабочим телом плазмотронов служат очищенный, сжатый в компрессоре газ, отходящий после подсушки, и вода, а оставшиеся в шахтной печи отходы уплотняют и плавят плазменной струей, после чего сливают металл и шлак из шахтной печи (Патент Российской Федерации №2293918, МПК: F23G 5/00, 2007 - прототип).

Общим недостатком известных способов - возможность заклинивания подающих механизмов (поршневых или шнековых питателей, скребковых или трубных конвейеров) при попадании твердых фрагментов отходов в зазоры между подвижными и неподвижными частями загрузочных механизмов. Возможность утечек газообразных продуктов переработки отходов из реактора; не исключено попадание избытка наружного воздуха внутрь реактора при шлюзовании подаваемых порций в шахту.

Недостатками прототипа являются все указанные выше общие недостатки известных способов и наличие поршневого уплотнителя непосредственно внутри шахты.

Задача изобретения - повышение надежности работы загрузочных устройств за счет исключения возможности заклинивания механизмов при закусывании твердых фрагментов подаваемого на переработку материала в зазорах между подвижными и неподвижными частями механизмов; исключение утечек газообразных продуктов переработки отходов; минимизация поступления воздуха внутрь реактора извне при подаче порций отходов на переработку в реактор,

Техническим результатом изобретения является повышение надежности работы реактора, поддержание стабильности протекания физико-химических процессов переработки, обеспечение экологической безопасности процесса, уменьшение вероятности заклинивания твердых фрагментов отходов в механизмах загрузки.

Технический результат достигается тем, что в способе загрузки реактора термической переработки отходов, включающим периодическую подачу порций отходов в реактор питателем в загрузочный бункер, уплотнение материала отходов, герметизацию объема загрузочного бункера и выталкивания порции отходов в шахту реактора, отличающийся тем, что посредством поршневого механизма с конусной образующей и вращаемым поршнем с профилированной нижней поверхностью каждую порцию загружаемых отходов объемно сжимают внутри загрузочного тракта с изменением степени уплотнения до полной герметичности внутри реакционного пространства, уменьшая количество воздуха внутри объема материала отходов.

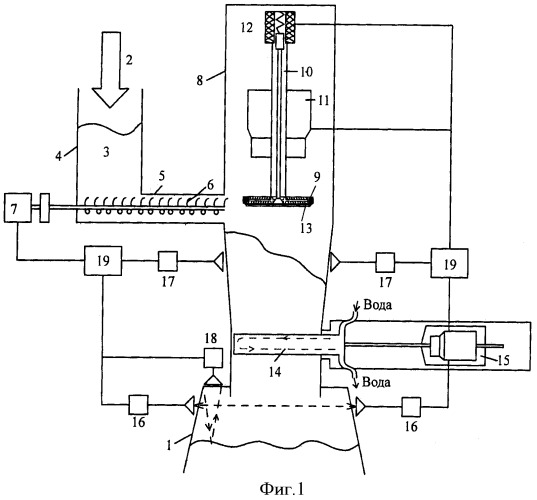

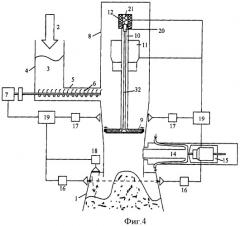

Сущность изобретения поясняется на фиг.1-6, на которых схематично представлено устройство реализации с различным положением поршня, где: 1 - шахта реактора; 2 - грейферный кран; 3 - отходы, подаваемые для загрузки в шахту; 4 - приемный бункер питателя; 5 - загрузочный тракт питателя (подачи отходов в загрузочный бункер реактора); 6 - питатель; 7 - привод питателя; 8 - загрузочный бункер реактора; 9 - поршень уплотнителя (поршень уплотнителя выполнен с возможностью возвратно-поступательного перемещения, а также вращения вокруг оси штока); 10 - шток поршневого уплотнителя; 11 - привод поршневого уплотнителя; 12 - механизм срабатывания уплотнения поршня; 13 - устройство уплотнения поршня; 14 - шибер перекрытия загрузочного бункера; 15 - привод шибера; 16 - излучатель и приемник индикатора уровня в шахтной печи; 17 - излучатель и приемник индикатора уровня в загрузочном бункере; 18 - датчик индикатора уровня отходов в шахте: 19 - контроллер управления работой системы загрузки отходов в реактор; 20 - сердечник соленоида; 21 - возвратная пружина.

Индикаторы уровня установлены взаимно перпендикулярно на границе максимальной загрузки одной порцией отходов и работают по принципу "и-и", а два других индикатора установлены аналогично в верхней части.

Способ осуществляют следующим образом. В исходном положении (фиг.1) приемный бункер 4 питателя 6 загружен отходами 3, которые подают в него грейферным краном 2 или любым другим погрузочным средством. Поршень уплотнителя 9 устанавливают в крайнем верхнем положении, его нижняя профилированная плоскость расположена выше верхнего обреза окна загрузочного тракта питателя 5. Устройство уплотнения поршня 13 находится в позиции, при которой зазор между поршнем уплотнителя 9 и стенками загрузочного бункера 8 остается достаточно большим, чтобы гарантировать от закусывания твердых фрагментов отходов 3 при перемещении поршня уплотнителя 9 вниз. Шибер 14 полностью перекрывает сечение загрузочного бункера 8 в его нижней части, отделяющее загрузочный бункер 8 от внутреннего пространства шахты 1. По сигналу от индикатора 17, показывающего отсутствие материала отходов в нижней части загрузочного бункера 8, включают привод питателя 7 и питатель 6 начинает подачу отходов 2 в загрузочный бункер 8.

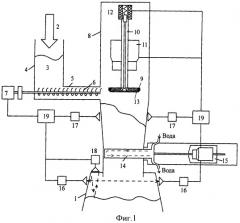

При достижении насыпной массой материала 4 в нижней части бункера линии расположения излучателя и приемника индикатора уровня в загрузочном бункере 17 останавливают питатель 6 и включают привод поршневого уплотнителя 11, перемещая шток поршневого уплотнителя 10 и поршень уплотнителя 9.

На следующем цикле работы (фиг.2) поршень уплотнителя 9 под воздействием привода 11 перемещают вниз по направлению к закрытому шиберу 14. Уплотняют материал отходов, находящихся в нижней части загрузочного бункера 8, до заранее выбранной степени (например, до достижении средней плотности материала отходов, примерно вдвое превосходящей его начальную плотность при заполнении нижней части загрузочного бункера 4), т.е. до достижения поршнем уплотнителя 9 некоторого фиксированного положения над шибером 14.

Загрузочный бункер 8 в своей нижней части (между нижним обрезом выходного окна питателя 5 и шибером 14) имеет конусность с сужением в сторону шибера 14. По мере продвижения поршня уплотнителя 9 вниз зазор между поршнем уплотнителя 9 и стенками загрузочного бункера 8 уменьшается, оставаясь, однако, достаточно большим, чтобы не возникала возможность закусывания твердых фрагментов материала отходов.

В процессе уплотнения порции материала отходов 3 лишний воздух, заполняющий промежутки между его фрагментами, выходит в верхнюю часть загрузочного бункера 8 через зазор между поршнем уплотнителя 9 и стенками загрузочного бункера 8. Привод поршневого уплотнителя 11 обеспечивает одновременно с продвижением поршня уплотнителя 9 вниз его проворачивание. Происходит разравнивание уплотняемого материала, что также снижает вероятность заклинивания поршня уплотнителя 9 от попадания твердых фрагментов в зазор между поршнем уплотнителя 9 и стенками загрузочного бункера 8. По достижении поршнем уплотнителя 9 крайнего нижнего положения механизм срабатывания уплотнения поршня 12 обеспечивает расширение плавающей манжеты 20. Зазор между поршнем уплотнителем 9 и стенками загрузочного бункера 8 исчезает. Надпоршневое пространство загрузочного бункера 8 герметизируют.

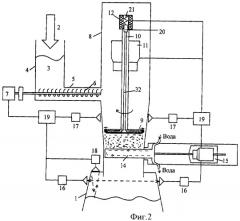

По сигналу (фиг.3) от индикатора 16 (или 18) об отсутствии материала в шахте реактора 1 выше линии индикации 16 привод шибера 15 перемещает шибер перекрытия загрузочного бункера 14 вправо, открывая загрузочное окно в шахту реактора 1.

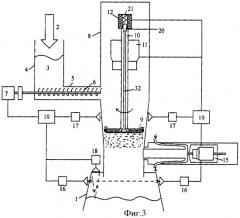

Привод толкателя 11 подает поршень уплотнителя 9 вниз до уровня заслонки 14, выталкивая спрессованную массу отходов в шахту реактора 1 (фиг.4).

Герметичное уплотнение поршня уплотнителя 9 исключает возможность утечки газов из шахты реактора 1 через загрузочный бункер 8. После освобождения загрузочного бункера 8 от материала шибер перекрытия загрузочного бункера 14 перемещают влево, закрывая загрузочное окно шахты реактора 1. Затем поршень уплотнителя 9 перемещают вверх до исходного положения выше выходного окна питателя 5. Включают привод питателя 7 и подают в загрузочный бункер 8 очередную порцию отходов 3 (фиг.6).

Способ загрузки реактора термической переработки отходов, включающий периодическую подачу порций отходов в реактор питателем в загрузочный бункер, уплотнение материала отходов, герметизацию объема загрузочного бункера и выталкивание порции отходов в шахту реактора, отличающийся тем, что посредством поршневого механизма с конусной образующей и вращаемым поршнем с профилированной нижней поверхностью каждую порцию загружаемых отходов объемно сжимают внутри загрузочного тракта с изменением степени уплотнения до полной герметичности внутри реакционного пространства, уменьшая количество воздуха внутри объема материала отходов.