Способ неразрушающего контроля качества поверхности рельсов

Иллюстрации

Показать всеСпособ может быть реализован в условиях непрерывного производственного процесса. Способ реализуется с использованием цифровых видеокамер и включает получение изображения с помощью спектральной подсветки, анализ и классификацию изображений поверхности рельса. После сканирования поверхности рельса полученное цветное изображение преобразуют в изображение с нулевым контрастом, далее нормируют и бинаризуют изображения поверхности. После этого элиминируют помехи, искажающие изображение фрагментов рельса. Затем оценивают информативный признак и выполняют автоматическую классификацию поверхностных дефектов с помощью искусственной нейронной сети. Если с ее помощью класс поверхностного дефекта не установлен с заданной точностью, то осуществляют автоматический запуск динамической экспертной системы продукционно-ситуационного типа, которая устанавливает класс дефекта по морфологическим и генетическим признакам, после чего автоматически оценивают его параметры. Технический результат заключается в повышении эффективности распознавания поверхностных дефектов рельсов. 4 ил.

Реферат

Изобретение относится к области неразрушающего контроля качества рельсов оптическими методами и может быть использовано для выявления поверхностных дефектов рельсов.

Известен экспертный способ неразрушающего контроля качества поверхности изделий на основе имитационного моделирования. Способ предполагает использование экспертной системы распознавания поверхностных дефектов, работающей в диалоговом режиме, выполняющей следующие функции: организацию, накопление и ведение собственной базы знаний; оценивание качества изделий по результатам имитационного моделирования, то есть оценивание вероятности появления дефектов на основе информации об оптимальности анализируемого режима формообразования; распознавание и диагностику причин возникновения дефектов; формирование рекомендаций по корректированию технологического процесса (см. статью Компьютерное прогнозирование и диагностика дефектов отливок на основе моделирования уплотнения формы / В.П.Самарай, В.П.Авдокушин, С.П.Дорошенко, В.М.Мазнюк // Литейное производство. - 2004. - №9. - С.26-30).

Недостатками данного способа являются отсутствие автоматического распознавания поверхностных дефектов, при распознавании не используются цифровые изображения дефектов, а только лишь их качественные признаки.

Известен способ контроля качества (распознавания поверхностных дефектов изделий), заключающийся в том, что распознавание дефектов осуществляется с использованием экспертной системы статического продукционного типа, интегрирующий два подхода: визуально-логический способ определения дефекта по морфологическим признакам его поверхности, форме, расположению, структуре; интеллектуально-математический способ обработки технологических параметров процесса изготовления с целью определения причин возникновения дефектов и способов их ликвидации. Суть способа состоит в том, что оператору-контролеру предлагается группа цветных фотографий типовых дефектов поверхности с описанием характерных признаков для определения схожести с рассматриваемым дефектом. После выбора изображения наиболее похожего дефекта оператору предлагается следующая группа фотографий этого дефекта, но с некоторыми его особенностями (если оператор выбрал тип дефекта «Раковина», то на следующем этапе экспертная система предложит на выбор фотографии гладкой и шероховатой «Раковины»). Получив правильную классификацию дефекта (раковина гладкая, светлая, рассредоточенная), оператор выполняет отбор предложенных типовых причин возникновения дефектов на основе данных об основных технологических переменных. Сочетание нескольких причин либо подтверждает, либо опровергает установленный ранее тип дефекта, что возможно за счет знаний, извлеченных из опыта контролеров (см. статью Компьютерное определение дефекта, причин его возникновения и способа ликвидации / Ю.Ф.Воронин, В.А.Камаев, А.В.Матохина, С.А.Карпов // Литейное производство. - 2004. - №7. - С.17-24).

Данный способ хотя и учитывает морфологические признаки дефектов, однако не решает задачу автоматического оперативного распознавания этих дефектов в затрудненных условиях, возникающих в процессе производства, процедура распознает только типовые дефекты, при появлении нового класса дефектов отсутствует возможность оперативного пополнения базы знаний. Указанные недостатки существенно снижают вероятность распознавания поверхностных дефектов.

Известен также способ неразрушающего контроля качества по сигналам, поступающим от стационарно смонтированных видеокамер, позволяющих осуществлять автоматическую классификацию дефектов поверхности.

Изображения поверхности, полученные отдельными видеокамерами, объединяются в общую картину. После окончания прокатки формируется так называемая «карта полосы», на которой схематично представлены все найденные и классифицированные дефекты. Контролеру для лучшего визуального обзора предлагается это изображение в виде сигнальных ламп разного цвета, что позволяет дать оперативную оценку качества всей полосы, то есть если «лампы зеленого цвета», то «дефекты не обнаружены», если «лампы желтого цвета», то «на поверхности возможны дефекты», если «лампы красного цвета», то «дефекты обнаружены». Оператор-контролер может создавать особые классы нетиповых дефектов путем объединения их изображений, выдаваемых системой. Затем по изображениям дефектов одного класса автоматически рассчитывается комплекс их информативных признаков (см. статью Распознавание дефектов полосы в потоке при автоматическом осмотре поверхности / П.Цераски, Ф.Люккинг, Х.Ю.Райциг // Черные металлы. - 1999. - №9. - С.45-50).

Однако данный способ не обеспечивает высокое качество распознавания дефектов при наличии помех, то есть факторов, искажающих видеоизображение фрагментов рельса (изменение скорости движения рельса, масляные пятна, сдвиг, поворот, вибрация, окалина), не учитывает знания опытных экспертов-контролеров, а также морфологические и генетические признаки поверхностных дефектов.

Известен способ автоматического распознавания поверхностных дефектов рельсов, выбранный в качестве прототипа, в условиях непрерывного производственного процесса с использованием цифровых видеокамер (см. статью Defect Detection on Rail Surfaces by a Vision based System / E.Deutschi, C.Gasser, A.Niel, J.Werschonig // Intelligent Vehicles Symposium, 2004 IEEE. - Italy: University of Parma, 2004. - С.507-511). Способ предполагает анализ и классификацию изображений поверхности рельса с помощью спектральной образодифференцирующей процедуры. Основная идея способа состоит в следующем: 1) Получение изображения осуществляется с помощью «красного» и «синего» источников света, которые размещаются перед и после видеокамеры, направленной на поверхность рельса. На плоских участках рельса камера получает одно и то же значение яркости отраженных от поверхности лучей света. На неплоских участках поверхности яркость отраженного света одного из источников отличается от яркости света другого источника. Если разность значений яркости отраженного «красного сигнала» и «синего сигнала» равна нулю, то поверхность рельса гладкая, а если не равна нулю, то - негладкая (возможно наличие дефекта). 2) Формирование двухмерной гистограммы полученного изображения (по оси x - значение яркости красного канала, по оси у - значение яркости синего канала). Центральный кластер двухмерной гистограммы отображает участки поверхности, от которых свет отразился одинаково. Области, прилегающие к центральному кластеру, обозначают разницу между двумя каналами камеры и отвечают за подозрительные и дефектные участки рельса. 3) Преобразование полученного образа в изображение, очищенное от помех, с использованием нелинейной дифференцирующей функции, а также путем сочетания сигма-функций красного и синего канала. То есть у скорректированного изображения двухмерная гистограмма будет симметричной, что обеспечивает ослабление влияние малоотличающихся значений гистограммы и позволяет сделать изображение дефекта более заметным. 4) Классификация осуществляется с использованием алгоритма деревьев на базе фильтров свертки в сочетании с морфологическим анализом образа. Алгоритм распределяет участки поверхности на «лишенные дефекты» (включая шероховатости и маркировку), «дефектные» и «подозрительные». Для классификации дефектов используются статистические признаки (значения яркости «серых пикселей», их усреднение, распределение) и геометрические характеристики (площадь, длина, ширина, размер выпуклости, размер впадины). Присутствие «серых пикселей» в образе указывает на наличие трехмерных отклонений поверхности рельса. Если в образах темно-серые оттенки от одного источника света, а светло-серые от другого источника света, то имеются впадины, то есть они всегда начинаются со светлых пикселей, а заканчиваются темными. В свою очередь, выпуклости, такие как шероховатость и маркировка, ведут себя наоборот. Эта особенность дает возможность обнаруживать шероховатости и отличать их от дефектов.

Недостатки данного способа: не устранена возможность смещения при выборе переменной для ветвления, это приводит к тому, что преимущественно выбираются переменные, имеющие много уровней значений, и такое смещение может исказить относительную важность разных предикторных переменных в смысле их влияния на отклик зависимой переменной; при классификации не учитываются генетические признаки поверхностных дефектов; для настройки алгоритма требуется большой объем памяти, также он является сложным для реализации; алгоритм плохо настраивается в оперативном режиме, поскольку является громоздким.

Задачей изобретения является разработка способа неразрушающего контроля качества поверхности рельсов в процессе их производства, позволяющего автоматически распознавать поверхностные дефекты, учитывающего искажающие факторы, морфологические и генетические признаки этих дефектов, обеспечивающего получение следующего технического результата - повышение эффективности (качества) распознавания поверхностных дефектов рельсов.

Технический результат достигается тем, что в способе неразрушающего контроля качества поверхности рельсов в условиях непрерывного производственного процесса с использованием цифровых видеокамер, включающем получение изображения с помощью спектральной подсветки, которые размещаются перед и после видеокамер, направленных на поверхность рельса, анализ и классификацию изображений поверхности рельса, после сканирования поверхности рельса полученное цветное изображение преобразуют в изображение с нулевым контрастом, далее нормируют и бинаризуют изображения поверхности, после чего элиминируют помехи, искажающие изображение фрагментов рельса, затем оценивают информативный признак и выполняют автоматическую классификацию поверхностных дефектов с помощью искусственной нейронной сети, если с ее помощью класс поверхностного дефекта не установлен с заданной точностью, то осуществляют автоматический запуск динамической экспертной системы продукционно-ситуационного типа, которая устанавливает класс дефекта по морфологическим и генетическим признакам, после чего автоматически оценивают его параметры.

На фиг.1 показан порядок выполнения действий по распознаванию поверхностных дефектов рельсов в потоке производства.

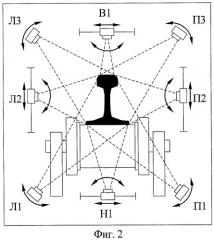

На фиг.2 приведена схема расположения видеокамер, с помощью которых осуществляется сканирование поверхности рельса. Подобная схема расположения камер обеспечивает то, что одна и та же поверхность рельса одновременно сканируется двумя или тремя видеокамерами, что повышает надежность распознавания дефектов. На схеме приняты следующие обозначения: В1 и H1, Л1÷Л3 и П1÷П3 - верхняя и нижняя, левые и правые видеокамеры.

Фиг.3 демонстрирует пример оценивания информативного признака поверхностного дефекта (плены).

На фиг.4 показана обучающая выборка искусственной нейронной сети, составленная из бинаризованных изображений типовых поверхностных дефектов рельсов, очищенных от фона и помех.

Заявленный способ включает в себя следующий порядок действий (фиг.1):

1 - Сканирование поверхности рельса с помощью восьми видеокамер и спектральной подсветки (фиг.2).

2 - Разбиение каждого видеосигнала на последовательность непересекающихся видеокадров (цифровых изображений).

3 - Представление i-го цифрового изображения в цветовой модели RGB (то есть получение 24-разрядного изображения).

4 - Преобразование полученного цветного изображения в изображение с нулевым контрастом (изображение в градации серого) выполняется по формуле Sn,m(i)=Round[0,30Rn,m(i)+0,59Gn,m(i)+0,11Bn,m(i)], где R,n,m(i), Gn,m(i), Bn,m(i) - красный, зеленый, синий компоненты цветовой модели RGB; n, m - номер строки, столбца изображения; i - номер изображения (видеокадра).

5 - Нормирование (индекс Н) изображения осуществляется по формуле

где Smax=255, Smin=0 - максимальное и минимальное значения Sn,m(i).

6 - Адаптивная бинаризация (индекс Б) изображения («1» - черный цвет пикселя, «0» - белый) осуществляется по следующему правилу: если то , в противном случае , где δ(i) - пороговый уровень, зависящий от яркости i-го изображения.

7 - Элиминирование факторов, искажающих изображение фрагментов рельса, осуществляется следующим образом: если в заданной окрестности пикселя, у которого все другие пиксели имеют значение, равное нулю, то этого пикселя принимается равным нулю. Размер окрестности очистки устанавливает квадрат с центром в пикселе, у которого цвет черный («черный пиксель»). Размер, равный единице, соответствует квадрату 3×3 пикселей с центром в «черном пикселе», размер, равный двум, - квадрату 5×5 и т.д. Если «черный пиксель» расположен близко к краю изображения, то часть окрестности, не имеющая пикселей, отсекается.

8 - Оценивание информативного признака путем суммирования бинарных кодов цвета пикселей в соответствии с выражениями

по строкам:

по столбцам:

9 - Сшивка соседних кадров, имеющих дефект, расположенный на их границе.

10 - Проверка условия присутствия дефекта на поверхности рельса. Если условие выполняется, то делается переход к операции 11, в противном случае - к условию 19.

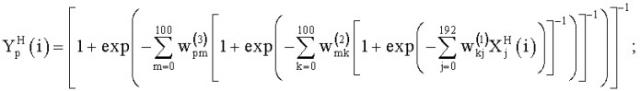

11 - Оценивание принадлежности дефекта к одному из классов путем подачи на входы искусственной нейронной сети (многослойного персептрона, в промежуточных и выходном слоях которого использованы нейроны сигмоидального типа с униполярной функцией активации) выделенного признака осуществляется по следующим формулам:

,

где Xj(i) - выделенный признак, j=1,…, 96, 97,…,192; Yp(i) - оценка принадлежности i-го поверхностного дефекта рельса p-му классу; р=1,…,8 (выходной нейрон, у которого р=1, отвечает за дефект «Плена №1», если р=2, то «Плена №2», если р=3, то «Плена №З», если р=4, то «Плена №4», если р=5, то «Плена №5», если р=6, то «Плена №6», если р=7, то «Раскатанная трещина», если р=8, то «Раскатанный пузырь» (фиг.4)); и - нормированные значения Xj(i) и Yp(i); , и , - максимальное и минимальное значения Xj(i) и Yp(i), взятые из обучающей выборки (фиг.4); , , - весовые коэффициенты, оптимальные значения которых определяются в процессе обучения сети по алгоритму обратного распространения ошибки обучения. Если {Y1(i)≥0,8 и Y2(i)<0,2 и Y3(i)<0,2 и Y4(i)<0,2 и Y5(i)<0,2 и Y6(i)<0,2 и Y7(i)<0,2 и Y8(i)<0,2}, то дефект является типовым и принадлежит к первому классу «Плена №1». Если {Y2(i)≥0,8 и Y1(i)<0,2 и Y3(i)<0,2 и Y4(i)<0,2 и Y5(i)<0,2 и Y6(i)<0,2 и Y7(i)<0,2 и Y8(i)<0,2}, то дефект «Плена №2». Если {Y3(i)≥0,8 и Y2(i)<0,2 и Y1(i)<0,2 и Y4(i)<0,2 и Y5(i)<0,2 и Y6(i)<0,2 и Y7(i)<0,2 и Y8(i)<0,2}, то дефект «Плена №3». Если {Y4(i)≥0,8 и Y2(i)<0,2 и Y3(i)<0,2 и Y1(i)<0,2 и Y5(i)<0,2 и Y6(i)<0,2 и Y7(i)<0,2 и Y8(i)<0,2}, то дефект «Плена №4». Если {Y5(1)≥0,8 и Y2(i)<0,2 и Y3(i)<0,2 и Y4(i)<0,2 и Y1(i)<0,2 и Y6(i)<0,2 и Y7(i)<0,2 и Y8(i)<0,2}, то дефект «Плена №5». Если {Y6(i)≥0,8 и Y2(i)<0,2 и Y3(i)<0,2 и Y4(i)<0,2 и Y5(i)<0,2 и Y1(i)<0,2 и Y7(i)<0,2 и Y8(i)<0,2}, то дефект «Плена №6». Если {Y7(i)≥0,8 и Y2(i)<0,2 и Y3(i)<0,2 и Y4(i)<0,2 и Y5(i)<0,2 и Y6(i)<0,2 и Y1(i)<0,2 и Y8(i)<0,2}, то дефект «Раскатанная трещина». Если {Y8(i)≥0,8 и Y2(i)<0,2 и Y3(i)<0,2 и Y4(i)<0,2 и Y5(i)<0,2 и Y6(i)<0,2 и Y7(i)<0,2 и Y1(i)<0,2}, то дефект «Раскатанный пузырь». Если сеть не смогла однозначно установить тип дефекта, то его изображение последовательно поворачивается на разные углы. Для каждого полученного изображения вычисляется информативный признак, после чего он подается на входы сети. Параллельно запускается процедура сравнения информативных признаков этих изображений с информативными признаками эталонов типовых дефектов (фиг.4). Рассчитываются нормализированные коэффициенты корреляции между этими признаками. Наибольшее значение коэффициента корреляции подтверждает принадлежность наблюдения к одному из типов дефекта.

12 - Проверка условия «Все ли варианты кадров рассмотрены?». Если условие выполняется, то переход к операции 13, в противном случае - возврат к операции 3.

13 - Отнесение отдельного изображения к одному из типов дефекта с учетом дополнительной информации (маркировки рельса).

14 - Проверка условия «Тип дефекта установлен с заданной точностью?». Если условие выполняется, то переход к операции 18, в противном случае - переход к операции 15.

15 - Визуальный осмотр оператором-контролером дефектного участка натурного рельса и его цифрового бинаризованного изображения (фиг.3).

16 - Запуск экспертной системы распознавания дефектов, использующей продукционную модель представления знаний, применяемой в нестандартных случаях или при идентификации редко встречаемых и нетиповых дефектов. Продукционная модель увязывает типы дефектов («Волосовина», «Раскатанный пузырь», «Раскатанная трещина», «Плена», «Риски», «Рванина») с их характерным графическим изображением, морфологическими свойствами (цвет, блеск, гладкость, шероховатость поверхности, геометрическая форма), описанием микрошлифа, местом расположения (выкружка пера, перо, шейка, нижняя выкружка головки, боковая поверхность головки, верхняя выкружка головки, середина головки, верхняя выкружка головки, подошва) и характером их расположения (единично или группами), протяженностью, глубиной и генетическими признаками (причины возникновения). Для каждой ситуации оператор-контролер, визуально осматривая дефектный участок реального рельса и его цифровое изображение, очищенное путем бинаризации от фона и помех (фиг.3), отвечая на вопросы экспертной системы о значениях признаков, получает суммарную балльную оценку наличия конкретного класса дефекта, которая рассчитывается как сумма баллов за каждый активированный признак. Баллы признакам выставляются экспертом (опытным контролером) в соответствии с десятибалльной шкалой: наиболее важный признак оценивается 10 баллами, а наименее важный - 1 баллом.

17 - Проверка условий «Тип дефекта установлен с заданной точностью?», «Количество повторений больше максимально возможного?». Если хотя бы одно условие выполняется, то переход к операции 18, в противном случае - возврат к операции 15.

18 - Расчет координат и параметров дефекта, а именно его длины, ширины, площади по его оцифрованному бинаризованному изображению (фиг.3).

19 - Проверка условия «Все ли поверхности данного рельса обработаны?». Если условие выполняется, то переход к условию 20, в противном случае - возврат к операции 3.

20 - Проверка условия «Обработаны все изображения рельса?». Если условие выполняется, то переход к операции 21, в противном случае - возврат к операции 3.

21 - Регистрация координат и параметров дефектов рельса в базе данных.

Отличительной особенностью предлагаемого способа является то, что распознавание дефектов производят на базе множества характерных фрагментов оцифрованных изображений поверхности дефектных и бездефектных участков рельсов в автоматическом режиме и с помощью ГОСТов, атласов дефектов, технологических инструкций по производству рельсов и их приемке в диалоговом режиме с оператором-контролером. При появлении нового класса дефектов возможно гибкое изменение искусственной нейронной сети путем добавления нового нейрона в выходной слой, который будет отвечать за новый появившийся класс типовых поверхностных дефектов, а если новый дефект будет нетиповой, то возможно добавление нового продукционного правила в базу знаний экспертной системы.

В существующем уровне техники не используются помехозащищенные искусственные нейронные сети для автоматического обнаружения типовых поверхностных дефектов, динамическая экспертная система продукционно-ситуационного типа, основанная на интеграции морфологических и генетических признаков дефектов, эффективно работающая в нестандартных случаях. Равным образом, в существующем уровне техники не используются информативные признаки оцифрованных изображений типовых (часто встречаемых) дефектов рельсов, разделенных экспертом на восемь классов (фиг.4). Предлагаемый способ был протестирован на контрольной выборке дефектов, для которой сеть смогла идентифицировать дефекты с эффективностью 90%. За счет операции вращения изображения критерий качества распознавания (процент правильно опознанных дефектов в партии рельсов) составил 95%, а при подключении экспертной системы его значение увеличилось до 97%. Для распознавания классов оставшихся 3% поверхностных дефектов привлекается специалист рельсовой лаборатории. Поэтому заявленный способ идентификации изображения, по нашему мнению, можно считать новым и имеющим изобретательский уровень.

Согласно предложенному способу неразрушающего контроля качества поверхности рельсов выполняются следующие действия: покадровое сканирование поверхности рельса восьмью видеокамерами; формирование цифрового кода изображения поверхностей рельса; преобразование полученных кодов цветных изображений поверхностей рельса в коды изображений с нулевым контрастом; нормирование и бинаризация цифрового кода изображений; устранение фоновых помех посредством внесения поправок в цифровой код изображений; выделение цифрового кода информативного признака; ввод кода признака в автоматический классификатор дефектов. Если класс поверхностного дефекта не установлен с заданной точностью в автоматическом режиме работы системы, то выполняется запуск специализированной экспертной системы распознавания поверхностных дефектов, использующей продукционную модель знаний опытных контролеров и работающей в режиме человеко-машинного взаимодействия.

Способ осуществлен на участке автоматизированного неразрушающего контроля рельсов в процессе их производства в рельсобалочном цехе ОАО «Новокузнецкий металлургический комбинат», на котором ранее выполнялся только контроль внутренних дефектов рельсов и оценка их прямолинейности. Рассмотренный выше способ позволяет в несколько раз повысить производительность труда операторов-контролеров, а также точность распознавания поверхностных дефектов и измерения их параметров. Автоматизированное рабочее место оператора-контролера обеспечивает просмотр протокола и очищенных от помех видеоизображений дефектов. Здесь же автоматически отображаются рекомендации по способу устранения дефектов рельса и определению его категории, которая может быть подтверждена либо скорректирована оператором. Автоматизированный визуальный контроль включает диалог оператора с экспертной системой, а также отображение записи видеосигнала в цифровой форме, что позволяет оператору более эффективно и оперативно контролировать поверхность рельсов. Оператор имеет возможность непосредственно на рельсе указать местонахождение и тип обнаруженного дефекта, а также связаться с лабораторией для получения дополнительной информации. Контролю подлежат все типы железнодорожных рельсов, при этом предусмотрена автоматическая корректировка настроек системы при переходе на другой тип рельсов по указанию оператора-контролера.

Оператор-контролер, визуально осматривая дефектный участок реального рельса, его цветное цифровое изображение, а также изображение, очищенное от фона и помех (путем бинаризации), отвечая на вопросы экспертной системы, работающей в диалоговом режиме, получает суммарную балльную оценку наличия конкретного типа дефекта. Оператору-контролеру предлагаются вопросы экспертной системы, связанные с морфологическими и генетическими признаками дефектов. Указанный на фиг.3 объект экспертная система идентифицировала как «Плену».

Экспертная система позволяет использовать данные технологических инструкций, обобщать опыт специалистов высокой квалификации и предысторию своей работы, а также обеспечивает доступ к ним внешним специалистам-экспертам. Запуск экспертной системы осуществляется, когда в автоматическом режиме не удалось установить тип дефекта с заданной точностью. Это происходит обычно в нестандартных случаях (например, при наличии дефектов в прокатном оборудовании).

Программный модуль имеет удобный настраиваемый графический интерфейс, позволяющий оператору-контролеру просматривать, анализировать и корректировать накопленные графические и числовые данные по прохождению рельсов. Изображение обнаруженных дефектов в режиме реального времени выводится на мониторы, расположенные на постах операторов прокатного стана. Знание точного месторасположения обнаруженных дефектов позволяет уменьшить количество обрези и в значительной степени предотвратить повреждения на последующих этапах обработки.

Обнаруженные на рельсах дефекты отмечаются краской определенного цвета, указывающего на тип дефекта (например, если опознана «Раскатанная трещина», то дефектный участок рельса помечается белой краской). При этом оператор-контролер оповещается о наличии дефекта звуковым сигналом. Наличие визуально-звукового отображения позволяет оператору отходить от рабочего места, пока продолжается автоматическое сканирование поверхности рельсов.

По результатам контроля качества рельсов составляется электронная стеллажная ведомость, в которую вносится количество принятых рельсов по категориям, сортаменту и длинам, а также перечень отбракованных рельсов с указанием вида дефектов, их протяженности и мест расположения. В зависимости от характера дефектов рельсы в соответствии с требованиями стандартов переводятся контролером в более низкую категорию качества или направляются на вырезку дефектных участков, доправку на прессах.

Предложенный способ неразрушающего контроля качества поверхности рельсов позволяет: повысить эффективность производства за счет удаления бракованных рельсов из дальнейшей обработки, сокращения количества отходов, оперативной корректировки технологического процесса, предотвращения ущерба, который может возникнуть на более поздних стадиях обработки, снижения затрат на обеспечение качества; повысить эффективность капиталовложений в модернизацию производства за счет отслеживания источника возможного возникновения дефектов, накопления долгосрочной статистики, полезной при анализе эффективности модернизации технологических процессов; сократить затраты, вызванные аварийными ситуациями за счет быстрого реагирования в нештатных ситуациях (повреждение валка, отклонение температурного режима), предотвращения аварийных ситуаций.

Настоящее изобретение может быть применено как в разрабатываемых, так и существующих технических комплексах неразрушающего контроля продукции рельсобалочного цеха. Оно в силу своей гибкости может быть использовано для распознавания новых видов дефектов различного проката (рельсового, листового, трубного).

Способ неразрушающего контроля качества поверхности рельсов в условиях непрерывного производственного процесса с использованием цифровых видеокамер, включающий получение изображения с помощью спектральной подсветки, которые размещаются перед и после видеокамер, направленных на поверхность рельса, анализ и классификацию изображений поверхности рельса, отличающийся тем, что после сканирования поверхности рельса полученное цветное изображение преобразуют в изображение с нулевым контрастом, далее нормируют и бинаризуют изображения поверхности, после чего элиминируют помехи, искажающие изображение фрагментов рельса, затем оценивают информативный признак и выполняют автоматическую классификацию поверхностных дефектов с помощью искусственной нейронной сети, если с ее помощью класс поверхностного дефекта не установлен с заданной точностью, то осуществляют автоматический запуск динамической экспертной системы продукционно-ситуационного типа, которая устанавливает класс дефекта по морфологическим и генетическим признакам, после чего автоматически оценивают его параметры.