Способ оперативного определения плотности природного газа, транспортируемого по газопроводу

Иллюстрации

Показать всеИзобретение относится к измерительной технике и может быть использовано на замерных узлах газотранспортных предприятий, узлах коммерческого учета поставляемого газа, участках первичной переработки газа и других объектах, где проводятся измерения объемного или массового расхода газа, обусловливающие необходимость измерения (вычисления) плотности газа в рабочих или стандартных условиях. Способ оперативного определения плотности природного газа, транспортируемого по газопроводу, включает в себя отбор пробы природного газа из газопровода. Также способ включает организацию отобранной пробы прохода через специальный измерительный канал, содержащий измеритель объемного расхода газа и ротаметр. При этом плотность природного газа определяют с помощью предварительно прокалиброванного по газам с известной плотностью ротаметра по высоте подъема поплавка при фиксированном объемном расходе природного газа. Причем фиксированный объемный расход природного газа обеспечивают с помощью регулируемых вентилей и измерителя объемного расхода газа. Техническим результатом изобретения является возможность измерения в реальном масштабе времени важнейшего параметра транспортируемого газа - его плотности в рабочих p(t) или стандартных ρc(t) условиях, а также понижение погрешности измерения расхода при использовании расходомеров на сужающих устройствах. 2 ил.

Реферат

Изобретение относится к измерительной технике и может быть использовано на замерных узлах газотранспортных предприятий, узлах коммерческого учета поставляемого газа, участках первичной переработки газа и других объектах, где проводятся измерения объемного или массового расхода газа, обусловливающие необходимость измерения (вычисления) плотности газа в рабочих или стандартных условиях.

На подавляющем большинстве газодобывающих, газотранспортных и газоперерабатывающих предприятий для измерений расхода газа используются расходомеры на сужающих устройствах (СУ). При этом основное уравнение для вычисления объемного расхода [1] имеет вид:

где А - интегральный коэффициент, учитывающий форму СУ («коэффициент расхода»), поправку на сжимаемость газа, площадь отверстия СУ и пр.;

ΔР - перепад давления на СУ;

ρ - плотность газа в рабочих условиях (т.е. плотность газа, протекающего в данный момент по трубопроводу).

На сегодня в практике почти всех газовых предприятий непрерывное измерение плотности газа в рабочих условиях не проводят и значение ρ в соотношении (1) получают путем вычисления, исходя из плотности газа в стандартных условиях ρс, рабочей температуры Т, давления Р и коэффициента сжимаемости Z по соотношению [1], [2]:

Здесь Рс=0,10332 кг/м3, Тс - 293,15 К - стандартные значения давления и температуры.

Причем коэффициент сжимаемости Z природного газа также получают вычислением по полуэмпирическим формулам, имеющим разные коэффициенты на отдельных интервалах давлений и температур [3]. Исходными величинами при этом являются: состав газа и критические температуры компонентов.

Величина ρс либо также вычисляется, исходя из состава газа и плотностей его компонент в стандартных условиях, либо ее измеряют [4], взвешивая газ на аналитических весах («метод пикнометра»). Эту процедуру выполняют один раз в день. Данные по составу газа берут от хроматографа с такой же периодичностью. Недостатком существующего метода определения плотности в стандартных условиях ρс является отсутствие возможности непрерывного слежения за ее величиной, т.е. невозможность осуществления текущего контроля. Кроме того, проведение лабораторного анализа с помощью аналитических весов - операция трудоемкая, требующая достаточно высокой квалификации и специально оборудованного помещения.

Вычисленные значения плотности газа в рабочих условиях ρ, входящие в формулу (1), определяются с суммарной погрешностью измерения рабочей температуры, давления, погрешностью определения ρс, погрешностью определения молярного состава смеси и погрешностью исходных расчетных формул для нахождения Z.

Так обстоит дело с чистым газом. Реально в газопроводе газ нередко засорен пылью, парами компрессорного масла, по трубе в отдельные моменты времени может лететь гидратный снег, микрокапли воды или углеводородного конденсата и пр. Все это не учитывается в расчетах и, в конечном счете, приводит к неконтролируемой погрешности при вычислениях расхода по соотношению (1).

Техническим результатом является возможность измерения в реальном масштабе времени важнейшего параметра транспортируемого газа - его плотности в рабочих ρ(t) или стандартных ρc(t) условиях и, как следствие этого, понижение погрешности измерения расхода при использовании расходомеров на сужающих устройствах.

Технический результат достигается тем, что в способе оперативного определения плотности природного газа, транспортируемого по газопроводу, включающего в себя отбор пробы природного газа из газопровода и организацию ее прохода через специальный измерительный канал, содержащий измеритель объемного расхода газа и ротаметр, плотность природного газа определяют с помощью предварительно прокалиброванного по газам с известной плотностью ротаметра по высоте подъема поплавка при фиксированном объемном расходе природного газа, причем фиксированный объемный расход природного газа обеспечивают с помощью регулируемых вентилей и измерителя объемного расхода газа.

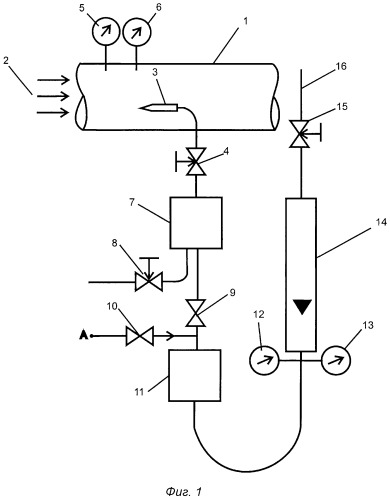

На фиг.1 изображена схема, поясняющая суть предложенного способа. На ней изображено: 1 - газопровод; 2 - поток газа; 3 - наконечник заборного устройства; 4 регулятор расхода газа; 5 - термометр; 6 - манометр; 7 - устройство для изокинетического отбора пробы; 8 - регулятор расхода газа устройства 7; 9, 10 - запорные вентили; 1 - измеритель объемного расхода газа; 12 - термометр; 13 - манометр; 14 - ротаметр, используемый далее как плотномер газа; 15 - регулятор расхода газа; 16 - выкидная трубка; т.А - место подсоединения системы калибровки (см. фиг.2).

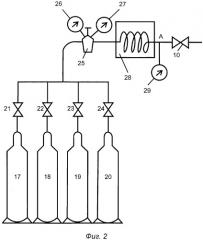

На фиг.2 показано оборудование для первоначальной калибровки ротаметра 14 в единицах плотности. На ней изображено: 17...20 - баллоны с газовыми смесями различной плотности («калибровочные смеси»); 21…24 - запорные вентили; 25 - редуктор; 26, 27 - манометры, показывающие давление до и после редуктора; 28 - термостат; 29 - термометр, показывающий температуру газа на выходе установки калибровки; т.А - место присоединения устройства системы калибровки к измерительной схеме (см. фиг.1).

Дадим пояснения отдельным элементам, изображенным на фиг.1 и 2. Устройство для изокинетического отбора пробы 7 совместно с регуляторами расхода газа 4 и 8 обеспечивают подачу в наконечник заборного устройства 3 невозмущенного потока газа. Такие устройства описаны в литературе (см., например, [5]). Практика показывает, что в большинстве случаев введение в схему этого устройства необязательно (оно используется только для работы с газами, содержащими высокий объемный процент жидкого аэрозоля).

Измеритель объемного расхода газа 11 может выбираться в широких пределах. Основные требования к нему - независимость показаний от плотности, давления и температуры газа при сохранении малой погрешности измерений (~0,1-0,3%). Этим требованиям удовлетворяют тахометрические, турбинные, барабанные и др. счетчики объема газа Q. При больших давлениях могут быть использованы вихревые расходомеры. Основное назначение измерителя объемного расхода газа 11 - обеспечение и контроль стабильности заданного для измерения значения расхода газа.

Требование к ротаметру: он должен иметь высокую чувствительность, т.е. малую конусность (~0,001). Следствием этого будет высокая точность отсчета измеряемых плотностей при постоянном расходе газа.

Между пределами измерений ротаметра 14 и измерителя объемного расхода 11 должно выполняться следующее приближенное соотношение: верхняя граница расхода, регистрируемая измерителем объемного расхода 11, должна быть близка к нижнему пределу измерений расхода ротаметром 14 для случая, когда газ является чистым метаном (немного его превышать).

Баллоны 17...20 содержат или чистые газы, или (что проще) специально приготовленные калибровочные смеси.

Они должны содержать газы с равномерно нарастающей плотностью, начиная с плотности чистого метана (т.е. от плотности ρmin) до плотности максимально ожидаемой на этом участке газопровода ρmax. Так, если ρmax составляет 1,3 ρmin, то диапазон плотностей газов в баллонах может быть от 0,67 до 0,81 кг/м3 (приводим плотность в стандартных условиях).

Термостат 28 (это может быть как термостат-нагреватель, так и термостат холодильник) предназначен для выравнивания температуры газа при калибровке и температуры газа, забираемого из газопровода. Постановка этого элемента оправдана только при измерениях плотностей ρ при высоких рабочих давлениях (~5÷10 МПа); при измерениях плотности ρс, ввиду того, что коэффициент сжимаемости для метана (основного компонента природного газа) можно принять за 0,9980, пересчет плотности на любую температуру легко осуществляется.

Суть предложения состоит в следующем.

Уравнение расхода для ротаметра может быть записано [6] в виде:

где А - коэффициент, определяемый параметрами поплавка (в том числе и его формой);

SK - площадь кольцевого сечения (площадь зазора между трубкой ротаметра и поплавком).

Соотношение (3) можно представить как

где h - высота подъема поплавка, a k(h) - корректирующая функция, слабо отличающаяся от 1.

Уравнение (4) можно использовать и для определения плотности ρ; действительно из (4) найдем:

Отсюда, если расход Q зафиксировать, т.е. выполнить условие

Q=Q0=Const, то из (5) получим

ρ=B·h2, (6)

где

Метод можно использовать как для определения плотности в рабочих условиях, так и в стандартных. Опишем далее последовательность операций для измерения плотности в стандартных условиях ρс.

Измерение плотности ρс начинается с калибровки ротаметра 14 (она выполняется один раз и может быть повторена, если появляются основания для поверки ротаметра 14). Для этого закрывают запорные вентили 9 и 10 и подсоединяют систему калибровки (фиг.2) к точке А измерительного тракта, т.е. совмещают точку А на фиг.1 и фиг.2. После этого открывают запорный вентиль 10 и запорный вентиль 21, редуктором 25 и регулятором расхода 15 добиваются установки определенного расхода Q0 (допустим Q0=0,060 м3/ч) при стандартном давлении Рс. При этом с помощью термостата 28 устанавливают на входе в ротаметр 14 стандартную температуру. Таким образом, через ротаметр 14 протекает поток газа при давлении Рс, с температурой Тс и расходом Q0. Плотность газа известного состава, соответствующая этим термобарическим параметрам, известна. Так, если в качестве калибровочных смесей брать смесь метана с азотом (объемные содержания a 1 и a 2 соответственно), то получим для смеси в 1-м баллоне (a 1=1,0, a 2=0) ρct=0,6682 кг/м3, во втором баллоне (a 1=0,9, a 2=0,1) ρc2=0,7179 кг/м3; в третьем баллоне (a 1=0,8, a 2=0,2) ρс3=0,7675 кг/м и в четвертом баллоне (a 1=0,7, a 2=0,3) ρс4=0,8172 кг/м3.

Соответственно при работе с первым баллоном при пропускании объема Q0 отметим положение поплавка отметкой ρc1=0,6682 кг/м3; при работе со вторым баллоном поплавок поднимается до отметки ρс2=0,7179 кг/м; при работе с третьим баллоном против положения поплавка отметим ρс3=0,7675 кг/м3; при работе с четвертым баллоном поплавок встанет на отметке, которую обозначим как ρс4=0,8172 кг/м3.

Калибровка шкалы в промежуточных точках осуществляется методом интерполяции.

Конструкция ротаметра (его конусность и длина) должна быть выполнена таким образом, чтобы обеспечивать приемлемую точность отсчета плотности газа. Если, например, задаться длиной ротаметра l=1000 мм и такой конструкцией, что плотности ρ=0,6682 кг/м3 соответствует отметка h=0, а плотности ρ=0,8172 кг/м3 - отметка h=1000 мм, то цена деления шкалы ротаметра составит:

.

Таким образом, погрешность определения плотности, если брать ее равной ±1 мм, будет значительно ниже погрешности, даваемой пикнометром (0,5%).

Разумеется, в полную погрешность метода войдет погрешность обеспечения постоянства расхода Q0, температуры Тс и давления Р0, но во всяком случае при использовании в качестве расходомера 7 турбинных счетчиков с относительной погрешностью измерения расхода ≤0,25% она может быть сделана сравнимой с пикнометрической.

После калибровки ротаметра 14 переходят к измерению плотности реального газа, протекающего по газопроводу. Для этого закрывают запорный вентиль 10 и отсоединяют калибровочную систему. Затем с помощью регулятора расхода газа 4, регулятора расхода газа 8 устройства для изокинетического отбора пробы 7 и запорного вентиля 9 организовывают проток газа с расходом Q0 через измеритель объемного расхода газа 11 и ротаметр 14. При этом давление газа, измеряемое манометром 13, должно быть равно стандартному - Рс. Температура, показываемая термометром 12, фиксируется; пусть она равна T1. После установления стационарного состояния по положению поплавка ротаметра 14 фиксируется плотность ρ1 (T1). Плотность газа при стандартных условиях ρс находится из соотношения

.

При измерении плотности в рабочих условиях суть способа остается прежней. Отличие определяется главным образом величиной давления. Процедура измерений не изменяется, однако все элементы измерительной схемы, включая устройство для изокинетического отбора пробы 7, измеритель объемного расхода 11 и ротаметр 14 должны быть рассчитаны на рабочее давление; калибровка также должна проводиться при рабочем давлении.

Литература

1. ГОСТ 8.586.5-2005. Измерение расхода и количества жидкостей и газов с помощью сужающих устройств. М., Изд. стандартов, 2005, 88 с.

2. ГОСТ 30319.1-96. Газ природный. Методы расчета физических свойств. Определение физических свойств природного газа, его компонентов и продуктов его переработки.

3. ГОСТ 30319.2-96. Газ природный. Методы расчета физических свойств. Определение коэффициента сжимаемости. М., Изд. стандартов, 1997, 54 с.

4. Плотников В.М., Подрешетников В.А., Тетеревятников Л.Н. Приборы и средства учета природного газа и конденсата. Л., Недра, 1989, 238 с.

5. Байбаков Ф.Б., Шарапов В.М. Контроль примесей в сжатых газах. М.: Химия, 1989, 158 с.

6. Кремлевский П.П. Расходомеры и счетчики количества веществ. Справочник: кн2/Под общ. ред. Е.А.Шорникова, 5-е изд., перераб. и доп. СПб.: Политехника, 2004 - 412 с.: ил.

Способ оперативного определения плотности природного газа, транспортируемого по газопроводу, включающий в себя отбор пробы природного газа из газопровода и организацию ее прохода через специальный измерительный канал, содержащий измеритель объемного расхода газа и ротаметр, отличающийся тем, что плотность природного газа определяют с помощью предварительно прокалиброванного по газам с известной плотностью ротаметра по высоте подъема поплавка при фиксированном объемном расходе природного газа, причем фиксированный объемный расход природного газа обеспечивают с помощью регулируемых вентилей и измерителя объемного расхода газа.